一种压缩空气与热化学耦合储能的冷热电联产系统

席光,姚尔人,仲理科,邹瀚森

(西安交通大学能源与动力工程学院,710049,西安)

为解决全球日益严峻的能源与环境问题,大力发展可再生能源已成为世界各国的共识,然而可再生能源固有的波动性和随机性的资源特性,引发了严峻的可再生能源消纳难题[1]。

压缩空气储能技术具有储能容量大、运行寿命长、环境污染小等特点[2],因此将压缩空气储能技术应用于可再生能源系统中,不仅可解决可再生能源的并网问题,提升电网运行安全性,而且能够提升可再生能源的能量利用率[3]。

压缩空气储能技术根据储能类型可分为传统补燃压缩空气储能技术、先进绝热压缩空气储能技术和等温压缩空气储能技术。但现有压缩空气储能技术在压缩热的存储和利用方面,均存在损失大的技术瓶颈[4]:传统补燃压缩空气储能技术直接将压缩热排放到大气环境中;先进绝热压缩空气储能系统虽利用蓄热器储存压缩热,但由于在换热过程中存在不可避免的换热温差,降低了压缩热的能量品位;等温压缩空气储能系统虽然可将压缩热全部用于膨胀过程,但该技术复杂性高,高效存储难度大。此外,众多学者也开展了新型压缩空气储能技术的设计工作,Guo等提出了超临界压缩空气储能系统[5],Yao等提出了抽水压缩空气储能系统[6],Wang等提出了水下压缩空气储能系统[7],Soltani等提出了分别耦合有机朗肯循环和Kalina循环的压缩空气储能系统[8],但现有压缩空气储能技术的压缩热在运行过程中能量品位不断降低,即使在等温压缩空气储能技术中的压缩热能量品位也仅是理论上不发生改变,这一技术瓶颈降低了压缩空气储能技术的能量效率和储能密度。

为解决上述问题,本文提出了一种压缩空气与热化学耦合储能的冷热电联产系统,该系统通过集成储能与多能互补技术,不仅提升了压缩热的能量品位,保证系统具备较强的发电能力,而且实现了能量的存储与高效梯级利用。通过分析该系统在设计工况下的热力性能,进一步研究了各关键参数对系统性能的影响规律,进而揭示了系统性能的优化方向,研究结果可为推进该系统的应用进程提供理论依据。

1 系统描述

图1为压缩空气与热化学耦合储能的冷热电联产系统原理图。其工作过程如下:在储能过程中,该系统利用可再生能源发电或富余电能驱动压缩机,将空气压缩并储存于储气罐中,产生的压缩热首先用于驱动反应器内的甲醇吸热型裂解反应,然后进入蒸发器将液态甲醇气化为气态甲醇,剩余部分热量用于驱动氨水吸收式制冷循环供冷和向用户供热;反应器内生成的合成气燃料(CO和H2)进入回热器预热高压液体甲醇,经气液分离器分离出未反应的液体甲醇后进入合成气储罐中储存,该过程实现了中低温压缩热能到高品位化学能的转化。在释能过程中,储存的合成气与空气经节流阀节流降压后在燃烧室中混合燃烧,形成的高温高压烟气驱动燃气透平发电,燃气透平的高温排气首先用于驱动蒸汽朗肯循环进一步输出电能,之后用于驱动制冷循环输出冷量,而蒸汽朗肯循环中冷凝器的冷凝热量用于对外输出热量,该系统在储能和释能过程均可实现能量的高效梯级利用。

图1 压缩空气与热化学耦合储能的冷热电联产系统图

2 系统性能分析

为简化各设备单元的数学模型,本文作出以下假设:系统处于稳定状态运行;压气机、透平及泵的运行过程均为等熵过程;储气罐和合成气储罐采用等温模型;忽略管道中的压降损失及热量损失。

(1)压气机。压气机出口工质的温度TAC,out为

(1)

(2)

(2)透平机。透平机出口工质的温度TT,out为

(3)

(4)

(3)反应器。甲醇作为一种清洁燃料,在反应器中吸收压缩热发生的裂解反应方程式为

CH3OH↔CO+2H2,

ΔH298K=90.1kJ/mol

(5)

在甲醇的裂解反应过程中,甲醇裂解反应速率RD受甲醇裂解反应动力学特性影响[9],RD公式为

(6)

式中:kD为反应速率常数;KD,eq为反应平衡常数;K*为吸附常数;P为反应物压力;CT为总位点浓度。式中(2)和(2a)代表化学反应某个子过程。

(7)

式中:Am,i为第i个反应微元内催化剂的比表面积;ρcat,i为第i个反应微元内催化剂的床层密度;Vcat,i为第i个反应微元内催化剂的体积。

(8)

空气与甲醇之间的高效传热是实现甲醇高效裂解的关键,其中空气侧对流传热系数由Gnielinski公式[11]得出

(9)

式中:Reair为空气雷诺数;Prair为空气普朗特数;λair为空气导热系数;deq,air为空气流道当量直径;f为阻力系数,由下式计算[12]

f=(1.82lgReair-1.64)-2

(10)

反应物侧对流传热系数如下[13]

htreact=

(11)

式中:Recat为催化剂雷诺数;dcat为催化剂直径;λreact为反应物导热系数;dtub,id为反应管内径。

(4)燃烧室。燃烧室内的化学反应方程式为

(12)

燃烧室内的质量守恒方程为

(13)

能量守恒方程为

(14)

式中:ηCC为燃烧室效率。

(5)换热器。换热器的热力学模型可根据换热器内的热流体放热量等于冷流体的吸热量建立。

(15)

(16)

(17)

(18)

(7)评价指标。系统能量效率为系统的总输出能量与总输入能量之比

(19)

式中:∑WT为包括燃气透平和蒸汽透平的透平总输出功;WAC为压气机功耗;∑WP为泵的总功耗;∑Qheating和∑Qcooling分别为系统的总输出热量和冷量;QCH3OH为消耗甲醇的能量。

(20)

式中:∑Eheating、∑Ecooling和ECH3OH分别为热量、冷量和消耗甲醇的化学。

系统相对节能率可比较联产系统与常规分产系统消耗能量的差别

(21)

式中:Qfuel,CCHP为联产系统消耗的总能量;Qfuel,con为各分产系统所消耗的总能量,计算公式为

(22)

式中:火电厂平均供电效率ηgrid为0.33;锅炉热效率ηboiler为0.9;电压缩式制冷机组的制冷系数ηCOP为3.2[14]。

3 结果分析

3.1 模拟结果

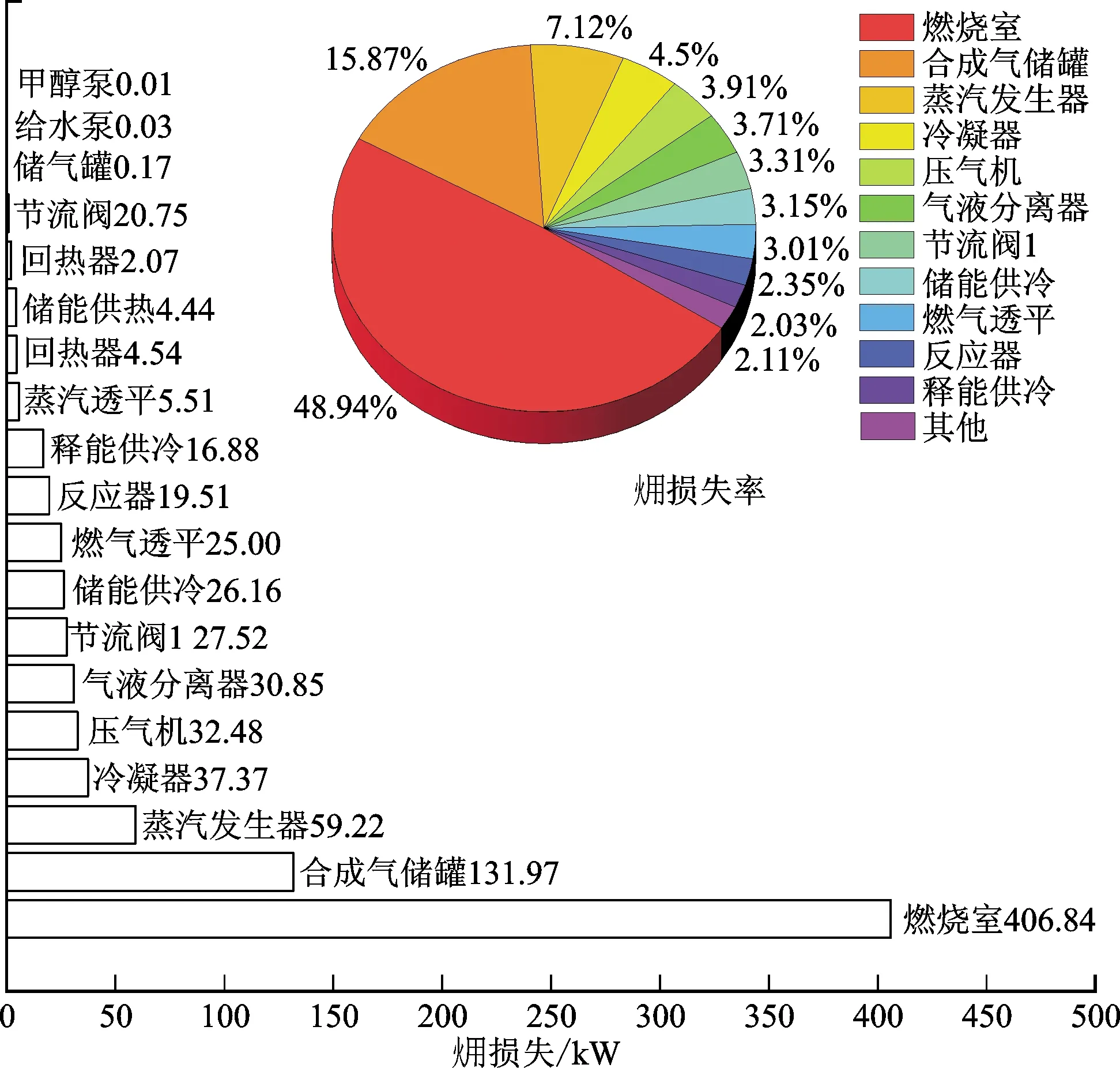

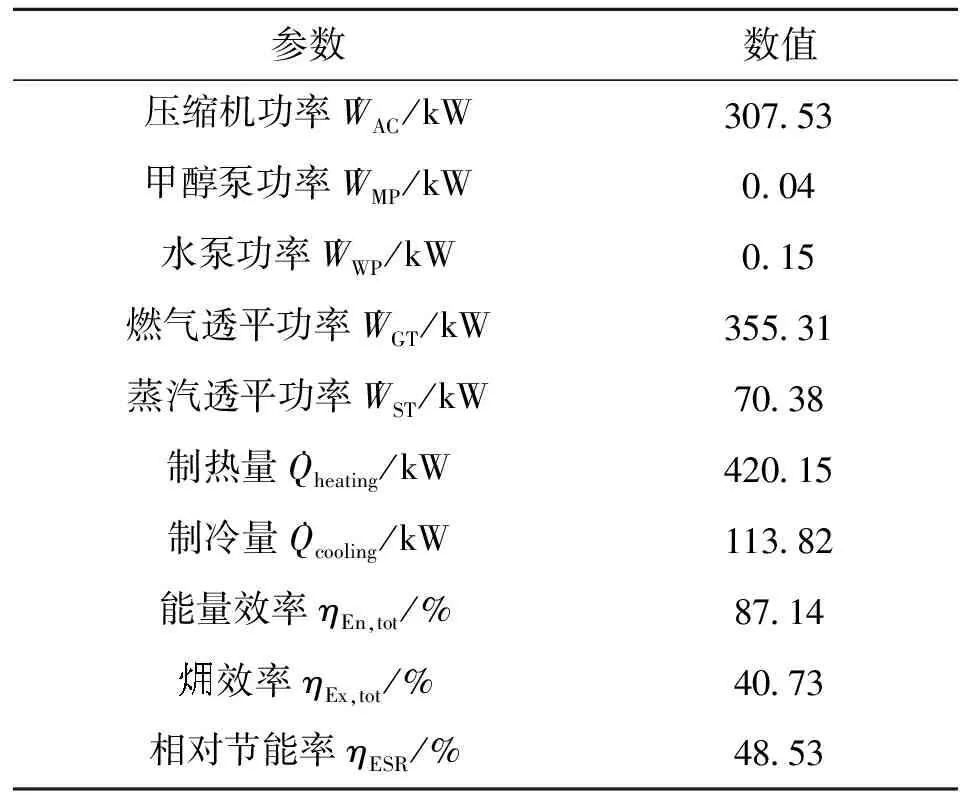

系统在设计工况下的主要运行参数如表1所示,系统的热力学性能模拟结果如表2所示。由表2可知,系统在设计工况下的能量效率、效率和相对节能率分别为87.14%、40.73%和48.53%。系统中各设备的损失结果如图2所示,系统的总损失为831.30 kW,由于燃烧过程中的氧化还原反应产生较大的不可逆损失,因此燃烧室的损失最大,占总损失的48.94%;合成气储罐产生较大损失的原因为,部分未发生反应的甲醇蒸气在合成气储罐中冷凝为液体甲醇,占据15.87%的损失。

图2 系统损失及损失率

表1 系统主要运行参数值[15-20]

表2 系统热力性能

3.2 敏感性分析

3.2.1 反应器性能随甲醇入口温度的变化 在热源温度为320.79 ℃的工况条件下,反应器内沿程温度分布如图3所示,其中横坐标反应器沿程位置指反应器当前位置距反应器入口的距离。随着甲醇进口温度升高,甲醇裂解反应程度更彻底,因此甲醇裂解率逐渐升高;当甲醇进口温度达到200 ℃时,甲醇在反应器入口局部区域迅速裂解,且裂解速率随甲醇进口温度升高而提高,这是因为甲醇在反应器入口区域的温度已能够满足正向裂解反应的进行,且反应器内生成物的浓度极低;当甲醇进口温度低于200 ℃时,甲醇需在反应器入口区域首先与空气换热以达到催化剂活性温度,进而促使甲醇裂解反应的发生。在甲醇进口温度一定的条件下,甲醇裂解速率沿管长方向逐渐升高。反应物在反应器出口处温度均在259.12~259.23 ℃,这是因为甲醇进口温度仅影响反应器入口局部区域的温度场,而对反应器内整体温度分布影响较小。

(a)反应物入口温度160 ℃,甲醇裂解率76.55%

3.2.2 反应器内反应压力对系统性能的影响 图4为系统性能随反应器内反应压力的变化。由图可知,随着反应器内反应压力的升高,甲醇的裂解率逐渐降低,因此在系统释能过程中进入燃烧室参与燃烧反应的合成气量逐渐降低,导致系统的电量和热量输出均逐渐降低,但是由于储能过程中甲醇裂解消耗的压缩热减少,即更多的压缩热用于驱动制冷循环对外输出冷量,因此系统的冷量输出逐渐升高。系统的总输出能量与总输入能量变化幅度基本一致,因此反应器内反应压力的变化对系统的能量效率、效率和相对节能率影响较小。

图4 系统性能随反应器内反应压力的变化

3.2.3 空燃比对系统性能的影响 图5为系统性能随空燃比的变化。由图5可以看出,随着空燃比的升高,电量和热量输出降低,而冷量输出升高;甲醇裂解率逐渐升高,能量效率呈先升高后降低趋势,而系统的效率和相对节能率均小幅降低。这是因为在空气流量恒定的条件下,随着空燃比的升高,进入反应器中的甲醇摩尔流量逐渐降低,而压缩过程产生的压缩热量不变,因此甲醇的裂解率逐渐升高。当空燃比小于30时,由甲醇裂解产生的合成气摩尔流量变化较小,因此系统的输出电量和热量变化较小;当空燃比大于30时,合成气的摩尔流量大幅降低,导致系统的电量和热量输出大幅降低。由于甲醇裂解反应消耗的压缩热逐渐降低,因此供给制冷循环的热源能量增加,系统的冷量输出逐渐升高。

图5 系统性能随空燃比的变化

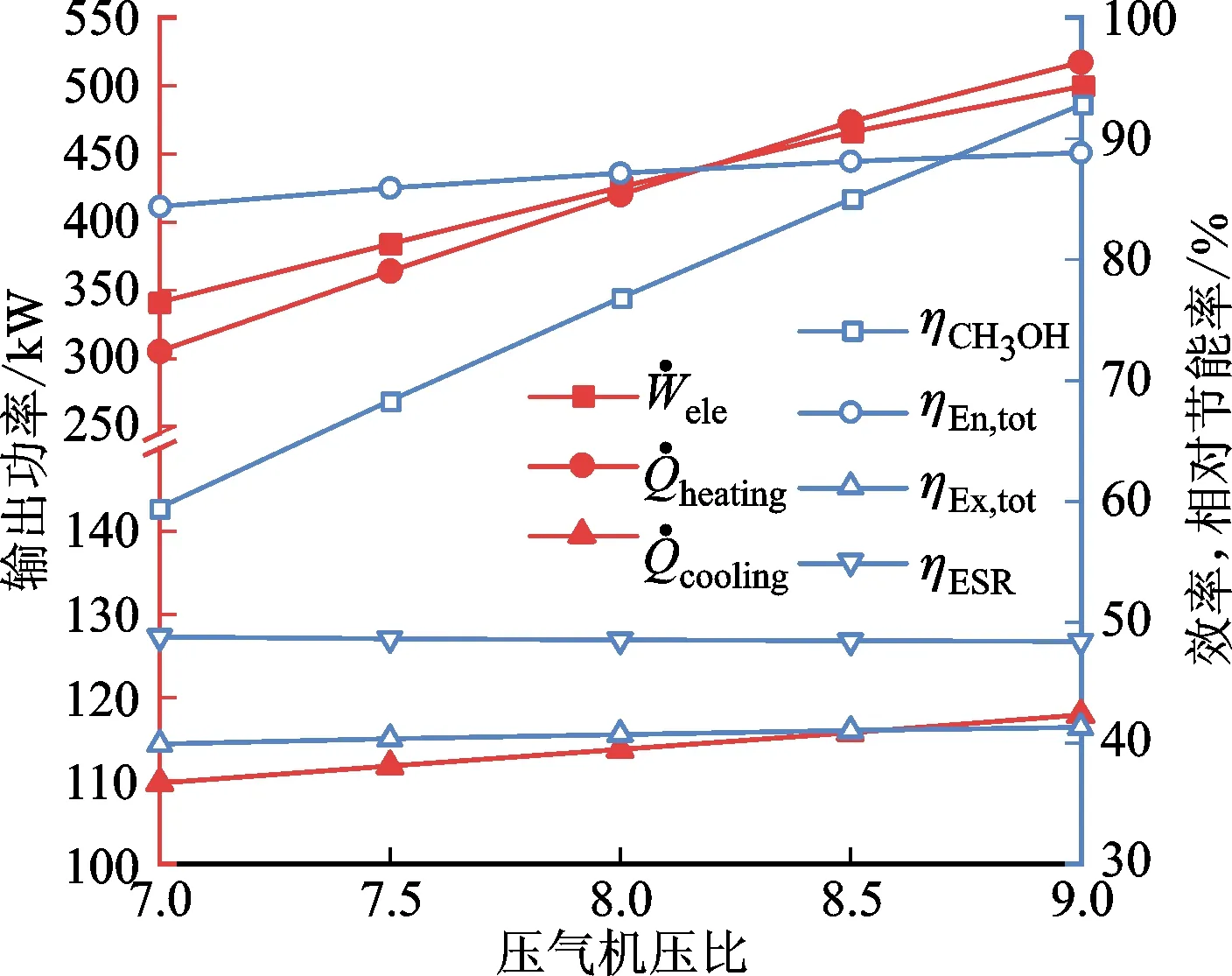

3.2.4 压气机压比对系统性能的影响 图6为系统性能随压气机压比的变化。由图可知,提升压气机压比可以提升系统的三类能量输出,其中热量输出提升最明显,电量输出其次,冷量输出仅提升8.18 kW;甲醇裂解率和系统能量效率逐渐升高,而系统效率仅升高1.37%,系统相对节能率降低0.38%,因此可以忽略压气机压比对系统效率和相对节能率的影响。这是因为随着压气机压比的升高,压缩过程产生的压缩热逐渐增多,可为甲醇裂解过程提供更多的反应热,促进甲醇裂解反应生成更多的合成气,但由于系统总输入能量与总输出能量的提升幅度接近,因此系统的各项性能指标随压气机压比的升高仅小幅变化。

图6 系统性能随压气机压比的变化

3.2.5 压气机等熵效率对系统性能的影响 图7为系统性能随压气机等熵效率的变化。从图中可以看出,随着压气机等熵效率的升高,除系统能量效率和效率呈先升高后降低趋势以及相对节能率小幅升高0.77%外,其余性能指标均逐渐降低。这是因为储能过程中压气机产生的压缩热和消耗的电量均随压气机等熵效率的升高而降低,导致甲醇裂解率逐渐降低,进而降低了系统的各项能量输出;当压气机等熵效率小于75%时,系统总输入能量、的降低幅度大于系统总输出能量、的降低幅度,当压气机等熵效率大于75%时,系统总输入能量、降低幅度小于系统总输出能量、的降低幅度,因此系统的能量效率和效率呈先升高后降低的趋势。

图7 系统性能随压气机等熵效率的变化

3.2.6 燃气透平膨胀比对系统性能的影响 图8为系统性能随燃气透平膨胀比的变化。由图8可以看出,系统的电量输出逐渐升高,而热量输出逐渐降低,这是因为在燃气透平入口烟气温度和出口压力一定的条件下,燃气透平发电量随着膨胀比的升高而升高,且由于燃气透平出口烟气温度降低,导致系统的总热量输出降低。由于甲醇裂解率与释能过程无关,甲醇裂解率保持不变,而系统的电量输出提升幅度与热量输出降低幅度基本一致,因此系统的能量效率基本不变,但由于电能的能量品位远高于热能的能量品位,因此系统的效率显著升高。

图8 系统性能随燃气透平膨胀比的变化

4 结 论

本文针对压缩空气与热化学耦合储能的冷热电联产系统进行了理论研究,研究了不同关键节点参数对系统性能的影响规律,主要结论如下:

(1)设计工况下,系统可提供425.69 kW电量、420.15 kW热量和113.82 kW冷量输出,系统能量效率、效率和相对节能率分别为87.14%、40.73%和48.53%;

(2)提升反应器内反应温度,降低反应器内反应压力可提升甲醇裂解率,其中反应器入口甲醇温度从160 ℃提升至260 ℃时,可促使甲醇裂解率由76.55%提高至78.12%;

(3)提升压气机压比,降低压气机等熵效率和空燃比,可提升甲醇裂解率,进而提升系统的电量输出;提升燃气透平膨胀比可显著提升系统的电量输出及效率。