穿湖区大管径顶管施工变形影响机理分析

程保民

(中建铁路投资建设集团有限公司,北京 102601)

1 概述

作为一种非开挖施工工艺,顶管在市政工程得到广泛应用,避免了开挖支护对周边空间的占用及交通的影响,也最大程度地减小了对周围土体的扰动[1-4]。顶管法施工工艺具有对地面干扰小、施工速度快、综合成本低等特点[5]。此外,湖区管道覆土较浅,常规顶管和拖拉管工艺无法有效应用于现场施工,常采用大直径顶管施工。为了探究大直径顶管施工过程中顶管自身变形、顶管周围土体变形、地面变形对施工安全影响。本文基于有限元分析软件ABAQUS针对××涉湖区长距离大管径顶管施工过程开展数值分析。

2 工程概况与地质条件

本项目依托××污水处理厂尾水排江工程,需在湖区下部进行顶管施工,其中依托工程的3号~2号竖井顶管段全长1 540.12 m,顶管机掘进过程中需下穿某湖区。穿湖段采用D4 000 mm的钢筋混凝土管作为套管,长2 500 mm,管节衬砌厚度400 mm,顶管法施工,套管内安装不锈钢支架和钢格栅板,其上敷设双排D1 200 mm PE管道。

区域内3号~2号井段,顶管穿越地层主要有淤泥质粉质黏土,厚度2 m,可塑粉质黏土厚度2.3 m,硬塑粉质黏土厚度8 m,强风化泥质粉砂岩,厚度3.1 m,其下为中风化泥质砂岩。

3 顶管施工模型及其建模过程

3.1 本构模型

土体是由岩石颗粒组成的松散颗粒体,其具有非线性、弹塑性、黏性、应变硬化(软化)、各向异性等复杂的应力应变特性,同时土体所处状态、应力路径、应力历史等对其应力应变特性也存在不同程度影响。对岩土工程进行数值分析时,材料本构模型的选择,对分析结果(材料状况、应力及应变行为)等起着关键的作用[6]。

针对岩土体问题的研究,ABAQUS提供了一系列适用于模拟岩土体的本构模型,主要可分为弹性模型和塑性模型。数值模拟研究中顶管采用线弹性模型,而土体弹性阶段采用线弹性模型,塑性阶段采用线性Mohr-Coulomb模型。

3.2 有限元模型建立

数值计算之前,考虑到土体是由岩石风化颗粒组成非均质、非线性的散粒体材料[7],在荷载作用下其变形特性较为复杂,难以用一种数学模型反映其特点。故而对计算模型做如下假设:

1)各层岩土体为均质、各项同性、理想弹塑性体;

2)不考虑顶管管道接头的影响,将其视为各项同性的线弹性体;

3)顶管正面推进力为矩形均布荷载,地层损失沿管道轴向均匀分布;

4)顶管推进过程中不考虑土体时间效应,只考虑顶进空间位置的变化。

根据以上假设建立计算模型,设置顶管管节长度均为2.5 m。

顶管路段位于湖底,顶部黏土层透水性较差,可认为是不透水层,故而将上部水压力等效为均布荷载作用于模型顶面。施工过程中城际铁路桥上运行城铁产生的荷载,在本模型中对其简化为一均布荷载作用于桥面。本数值模型中左右、前后及底部五个面分别约束对向位移,作为模型边界条件。

同时顶管与周围土体之间设置接触关系,本文通过设置主从接触面来模拟接触问题,在ABAQUS中,主面上的节点可以穿过从面,但从面上节点不能穿过主面,选取主从面时,一般设置材料刚度较大的接触面为主面,材料刚度较小的接触面为从面,故本文选取顶管表面为主面。

除了设置主从接触面之外,还需定义接触面之间的相互作用,即接触面之间的法向作用和切向作用。关于接触面的法向作用,本文设置为“硬”接触,即两物体只有紧密接触时才能传递法向压力,当两物体分开时接触面之间的法向压力为零。而对于接触面的切向作用,本文设置为“罚”接触,即当接触面闭合时,接触面之间可以传递切向应力,其值:

τc=μp。

其中,p为法向接触压力;μ为摩擦系数;τc为极限摩擦力。当接触面摩擦力小于τc时,接触面处于黏结状态,接触面传递的切向应力随接触面应变增大而增大;当摩擦力达到τc时,接触面处于滑移状态,此时接触面传递的应力不再增大。本文设置摩擦系数μ=0.25。

3.3 模型材料参数的选取

模拟根据试验确定,所选材料参数如表1所示。

表1 材料参数

4 有限元计算结果分析

4.1 单位距离顶管施工总位移分析

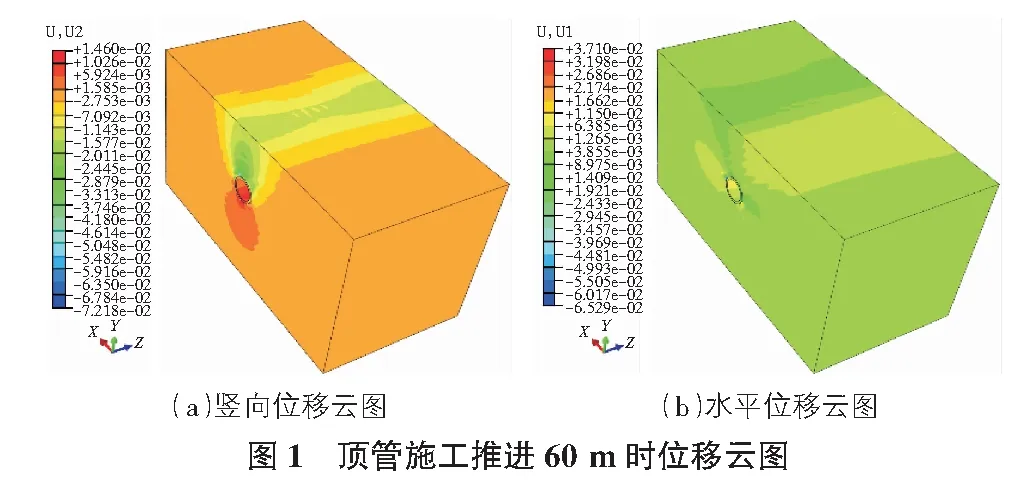

图1为顶管施工推进60 m时位移云图,由图1可知,顶管施工推进25 m之后,由于顶管施工过程中对周围土体的扰动,顶管顶进使得该部分扰动土体产生了附加应力和位移,且由于扰动部分土体性质改变,土体弹性模量降低,顶管周围土体朝顶管轴线发生明显变形,且沿顶管轴线垂面对称。结合X,Y,Z向位移云图,土体变形主要以Y向位移为主(顶管上方附近土体最大竖向位移达到7.21 cm),而往上反馈至地面的竖向位移逐渐变小。

4.2 推进不同距离时土体位移分析

提取顶管施工推进不同距离时土体不同XY截面(取Z=5 m,10 m,17.5 m,25 m四个截面)竖向位移云图如图2所示。

随着顶管施工推进,扰动顶管周边土体,该部分土体弹性模量下降,在土体内自重应力作用下,顶管附近土体发生压缩变形,顶管上部土体向下位移,顶管下方土体由于顶管扰动向上回弹[8-11]。同时土体变形范围超过顶管施工推进面,由于施加于推进面上支护力的作用,推进面之前的土体相对顶管周边土体并未发生显著竖向变形,但推进面前方上部及下部局部方位土体由于顶管对土体的扰动仍发生较大变形。

4.3 推进不同距离后顶管自身变形

顶管施工过程中顶管自身总的变形云图如图3所示,由于土压力作用,顶管自身会压缩变形,其中最大变形位置主要是顶管顶部区域,且随着顶管逐步推进,顶管顶部变形值最大达到2.24 cm。

图4为地表位移与顶管施工推进距离的关系,由图4(a)可知,沿顶管轴线方向随着顶管施工推进,地表向下位移,且随着施工继续推进,地表位移进一步加大,最终趋于稳定值,地表沿轴线方向位移标志线上各点最终竖向位移在-1.5 cm左右。同时顶管施工开始端地表变形稍大于终点段。根据平行轴线方向位移曲线变化特征,位移曲线变化明显点一直在推进面之前10 m左右,约等于顶管埋深。据图4(b),顶管施工影响范围在-15 m~15 m之间,且在顶管施工推进距离2.5 m之前,地表基本未发生明显位移,当施工推进距离为2.5 m,位移曲线发生变化,与图4(a)所反映规律一致。随着推进距离增加,顶管上方位移进一步增加,其中位移增加最快时顶管推进距离在12.5 m~15 m之间,正处于该垂线下方。由此可知随着顶管施工的进行,顶管上方地表变形增加,且影响范围超出推进作用面,但随着顶管的加固和作用面向前推进,最终区域变形稳定。

5 结语

通过对××涉湖区大管径顶管施工过程进行数值模拟分析,得到了顶管顶进过程中对周边土体及顶管自身的变形影响的机理,其结论如下:

1)顶管施工推进25 m之后,由于顶管施工过程中对周围土体的扰动,顶管顶进使得该部分扰动土体产生了附加应力和位移,且由于扰动部分土体性质改变,土体弹性模量降低,顶管周围土体朝顶管轴线发生明显变形,且沿顶管轴线垂面对称。

2)由于土压力作用,顶管自身会压缩变形,其中最大变形位置主要是顶管顶部区域,且随着顶管逐步推进,顶管顶部变形值最大达到2.24 cm。

3)随着顶管施工的进行,顶管上方地表变形增加,且影响范围超出推进作用面,但随着顶管的加固和作用面向前推进,最终区域变形稳定。