汽车减速器壳体垂直度公差检测与评价*

□ 田正芳 □ 陈胜迁 □ 张世国

1.张家界航空工业职业技术学院 湖南张家界 427000 2.张家界汽车配件股份有限公司 湖南张家界 427000

1 汽车后桥减速器壳体垂直度要求

汽车后桥减速器壳体是汽车传动系统中支撑两轴线垂直相交的锥齿轮壳体类零件,壳体中两组圆柱孔安装两组轴承,以支撑两组锥齿轮实现啮合,进而将发动机的传动扭矩输出至两个后轮。为保证两组锥齿轮的安装及啮合精度,设计图纸对两组轴承孔的轴线提出了较高的垂直度要求。

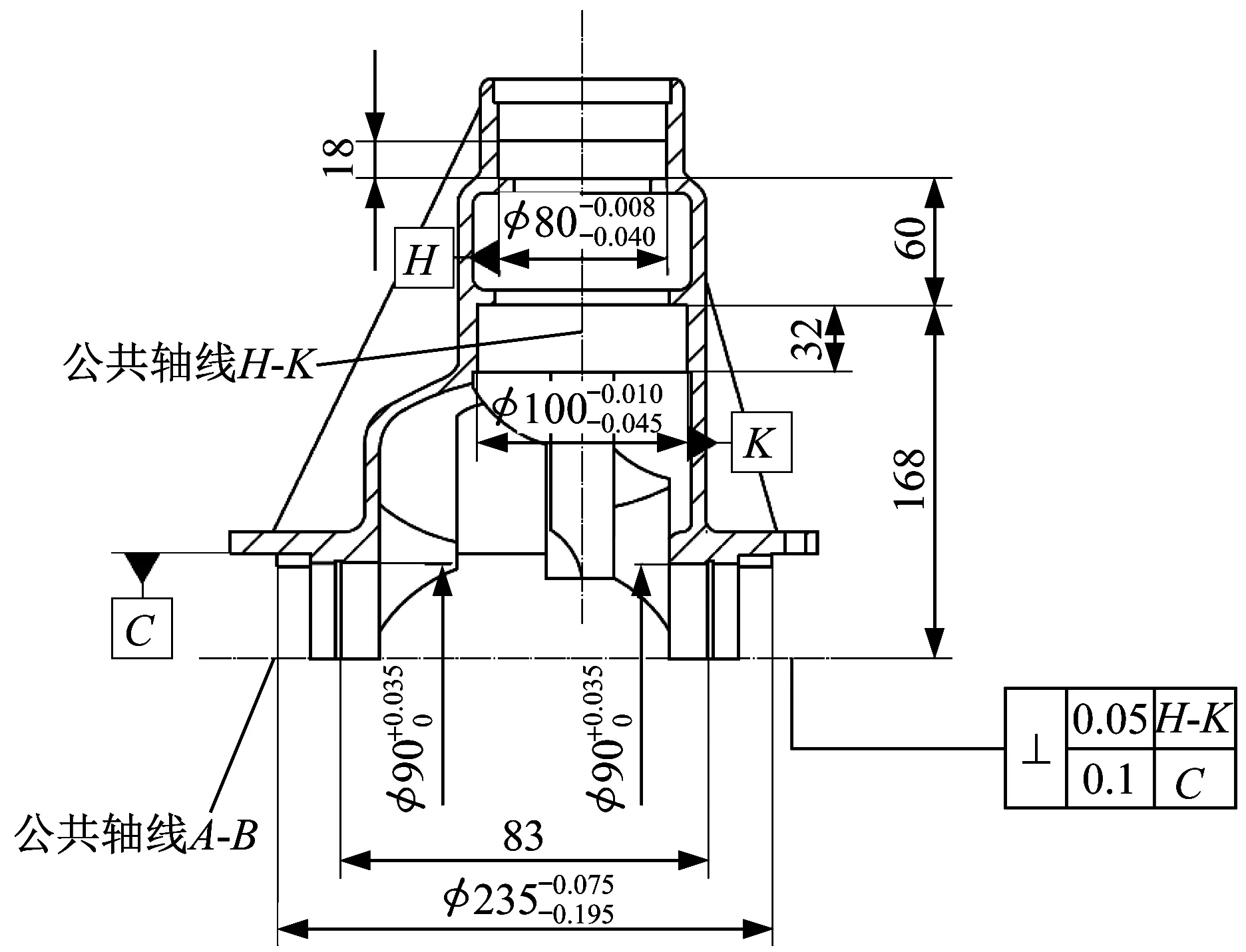

汽车后桥减速器壳体图低如图1所示。其中:φ80 mm与φ100 mm圆柱孔为安装锥齿轮的一组轴承孔,两者的公共轴线为H-K;两个φ90 mm半圆孔为另一组锥齿轮的轴承孔,两者的公共轴线为A-B。设计要求公共轴线A-B对公共轴线H-K的垂直度公差为0.05 mm。

汽车后桥减速器壳体实物如图2所示,减速器总成如图3所示。

2 三坐标测量机概况

三坐标测量机是一种新型高效率精密测量仪器,具有测量精确可靠、通用性强等特点,可以进行零件和部件的尺寸、形状、相互位置的测量,能够实现在线检测及自动化测量。图纸设计要求为公共轴线A-B相对于公共轴线H-K的垂直度公差为0.05 mm。笔者选用雷顿Miracle系列NC564三坐标测量机,X、Y、Z方向行程依次为500 mm、600 mm、400 mm,示值精度为2.1+3.3L/1 000 μm,探测精度为2.2 μm,L为被测尺寸。采用TP20测座,碳纤维加长杆接十字测针。

▲图1 汽车后桥减速器壳体图纸

▲图2 汽车后桥减速器壳体实物

▲图3 汽车后桥减速器总成

3 装夹

汽车后桥减速器壳体装夹方案如图4所示。汽车后桥减速器壳体放置于两个等高垫铁上,使公共轴线H-K大致垂直于工作台平面,并防止十字测针测φ80 mm圆柱孔时碰撞工作台。同时将φ90 mm半圆孔轴线大致平行于三坐标测量机的机械坐标轴X轴,防止十字测针与φ90 mm半圆孔半圆柱面产生干涉。为防止惯性使汽车后桥减速器壳体产生位移,用热熔胶在汽车后桥减速器壳体与垫铁、工作台面之间进行固定。

▲图4 汽车后桥减速器壳体装夹方案

4 垂直度误差测量

先采用手动方式粗建测量坐标系。测量基准C平面作为Z轴零点,分别测量左右φ90 mm半圆孔半圆柱面各一个界面圆,拟合为公共轴线,作为X轴。测量φ235 mm圆,其投影在基准C平面上的圆心为X轴、Y轴的原点。为避免手动测量产生误差,通过软件编程自动测量上述元素,修正坐标系以提高精度。

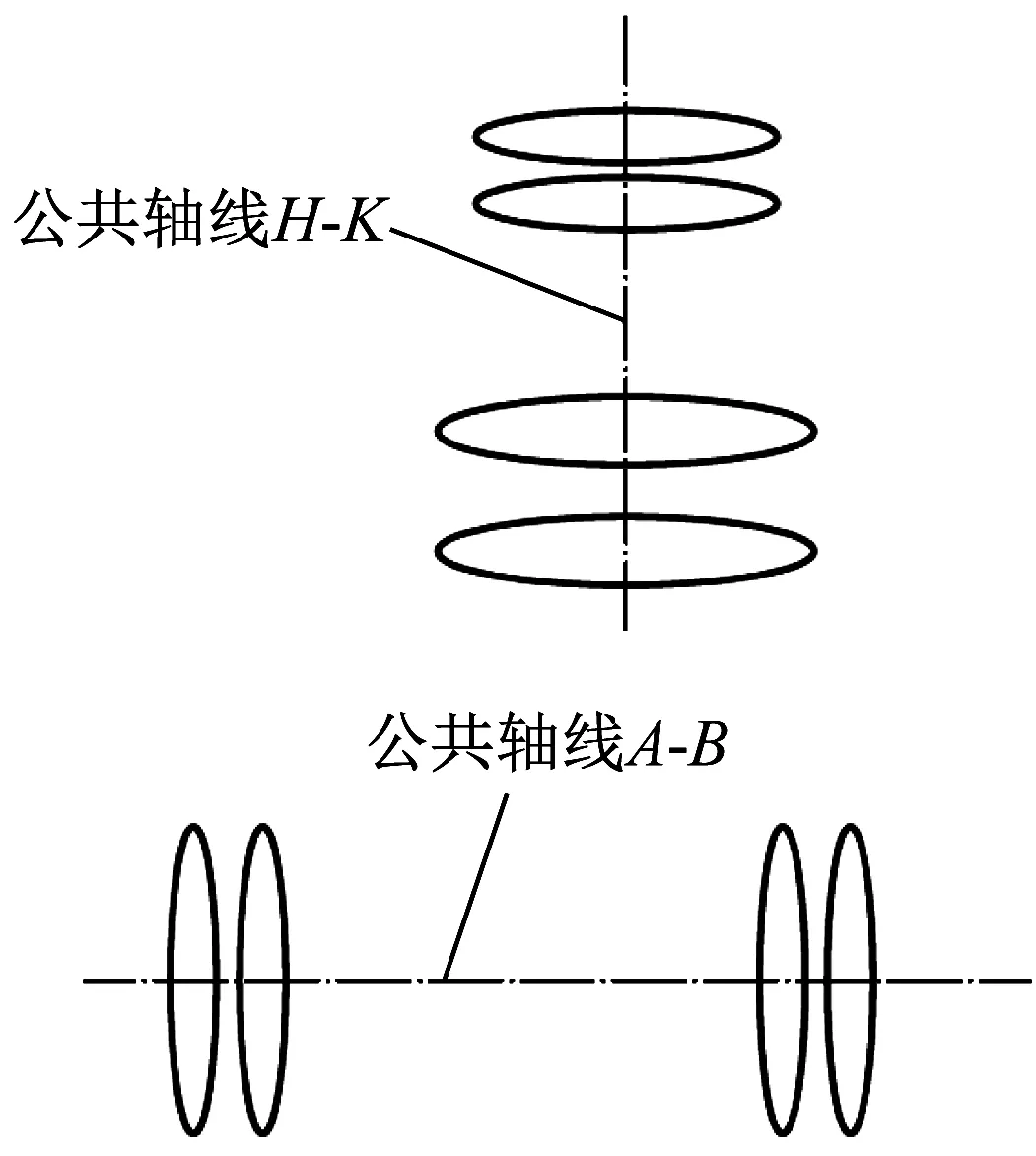

图纸设计要求的是两组孔公共轴线的垂直度,而轴线是虚拟元素,不能够通过直接测量得到。对此,测量每个孔上至少两个截面圆,将φ80 圆柱孔的两个截面圆与φ100 mm圆柱孔的两个截面圆拟合构造为公共轴线H-K,将左侧φ90 mm半圆孔的两个截面圆与右侧φ90 mm半圆孔的两个截面圆拟合构造为公共轴线A-B。公共轴线拟合构造如图5所示。

▲图5 公共轴线拟合构造

根据图纸设计要求,被测要素为φ90 mm半圆孔的公共轴线A-B,基准要素为φ80 mm圆柱孔与φ100 mm圆柱孔的公共轴线H-K,因此在软件界面中,将公共轴线A-B的实际元素拖入公差计算被测元素框,将公共轴线H-K的实际元素拖入参考元素框,公差带中输入0.05 mm,得到公共轴线A-B对公共轴线H-K的垂直度公差为0.055 mm,显然测量结果表明该项公差已经超出图纸的设计要求。根据实际加工情况,再以公共轴线A-B为基准,测量公共轴线H-K相对于公共轴线A-B的垂直度公差,结果为0.034 1 mm,在图纸的设计要求范围内。那么,究竟该如何判定呢?

为避免测量时操作者或机器测量系统自身误差的影响,笔者在测量另一汽车后桥减速器壳体时特意进行对比,发现在同样符合测量环境要求的前提下,两个公共轴线的垂直度公差在交换基准后输出的结果有明显不同。

两例测量结果显示,以公共轴线H-K为基准评价公共轴线A-B的垂直度公差,结果大于以公共轴线A-B为基准评价公共轴线H-K的垂直度公差。

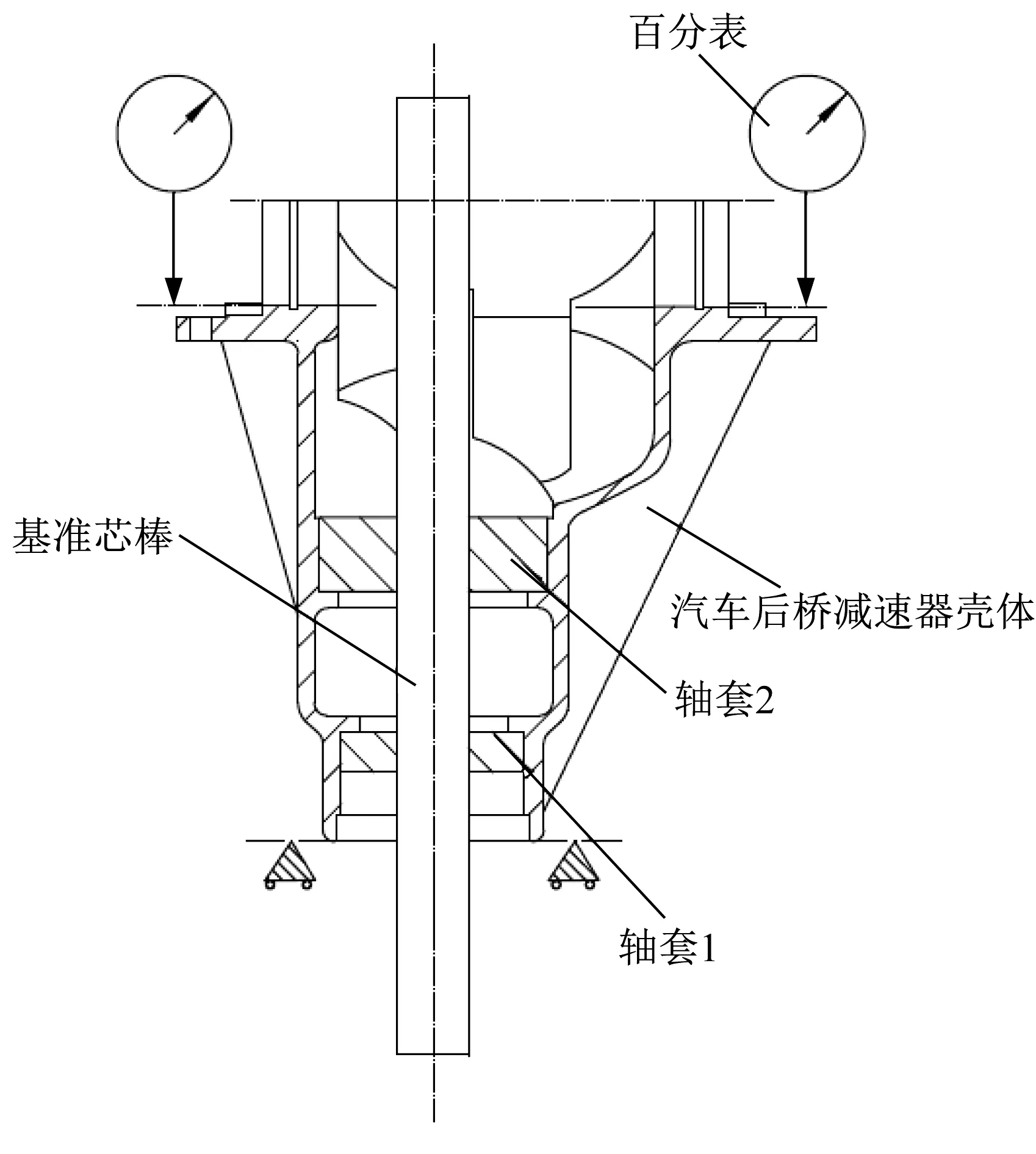

5 传统方法检测与装配验证

为解决汽车后桥减速器壳体合格判定问题,笔者与汽车后桥减速器壳体生产厂家张家界汽车配件有限公司的技术工程师采用传统检测方法进行检测。采用传统检测方法,标准芯棒与测量孔贴合,模拟孔的轴线,将汽车后桥减速器壳体放置于检测平台上,用百分表测量被测轴线的垂直度。传统检测方法如图6所示。将基准芯棒与轴套1、轴套2分别装入φ80 mm与φ100 mm圆柱孔,校正基准芯棒轴线垂直或者水平,保证汽车后桥减速器壳体不沿轴线移动,绕基准芯棒旋转汽车后桥减速器壳体180°,百分表触头接触φ90 mm半圆孔的最低表面,两处百分表指针的最大读数差值即为垂直度公差。经检测,第一件汽车后桥减速器壳体为合格,第二件汽车后桥减速器壳体由于φ80 mm与φ100 mm圆柱孔轴线存在较大的同轴度误差,芯棒不能穿过两个轴套而无法检测。且经产品组装验证,第一件汽车后桥减速器壳体装配后可以正常工作,说明三坐标检测以公共轴线H-K为基准评价公共轴线A-B的垂直度公差可能发生误判。

▲图6 传统检测方法

6 原因分析

6.1 生产工艺造成孔轴线错位

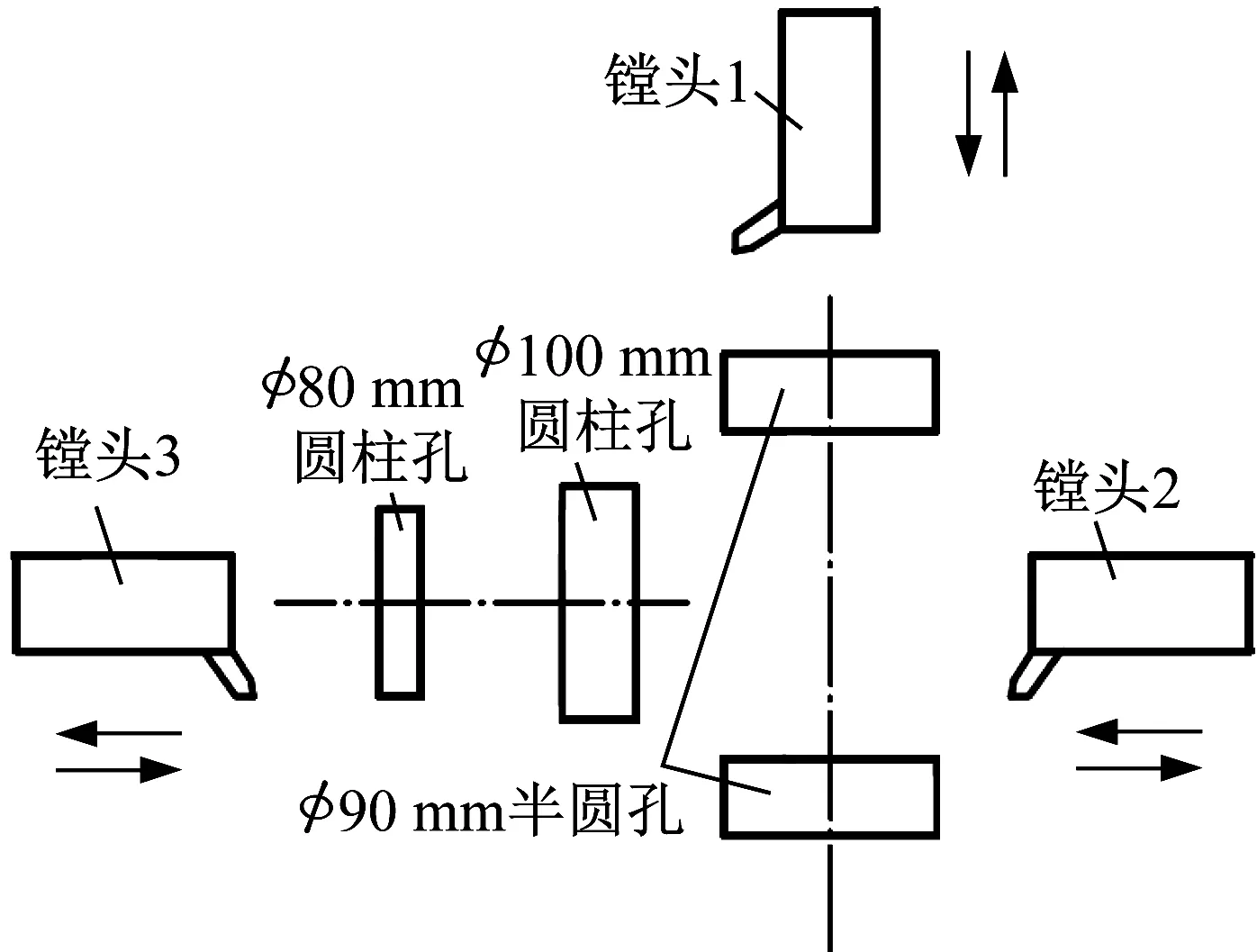

经向汽车后桥减速器壳体生产现场人员了解,汽车后桥减速器壳体与轴承座组合后进行加工,φ90 mm半圆孔为同一主轴头镗刀杆一次性精镗完成,φ80 mm与φ100 mm圆柱孔分别由两个不同的主轴镗头从两个方向精镗完成。两个φ90 mm半圆孔由一个镗头一次性镗削完成,孔的同轴度要求容易保证。φ80 mm与φ100 mm圆柱孔分别由两个镗头镗削完成,孔的同轴度受机器主轴同轴精度影响,如果加工过程中发生碰撞,会造成更大的同轴度误差。汽车后桥减速器壳体镗孔过程如图7所示。

▲图7 汽车后桥减速器壳体镗孔过程

6.2 基准轴线拟合构造因偏转角度而导致误差放大

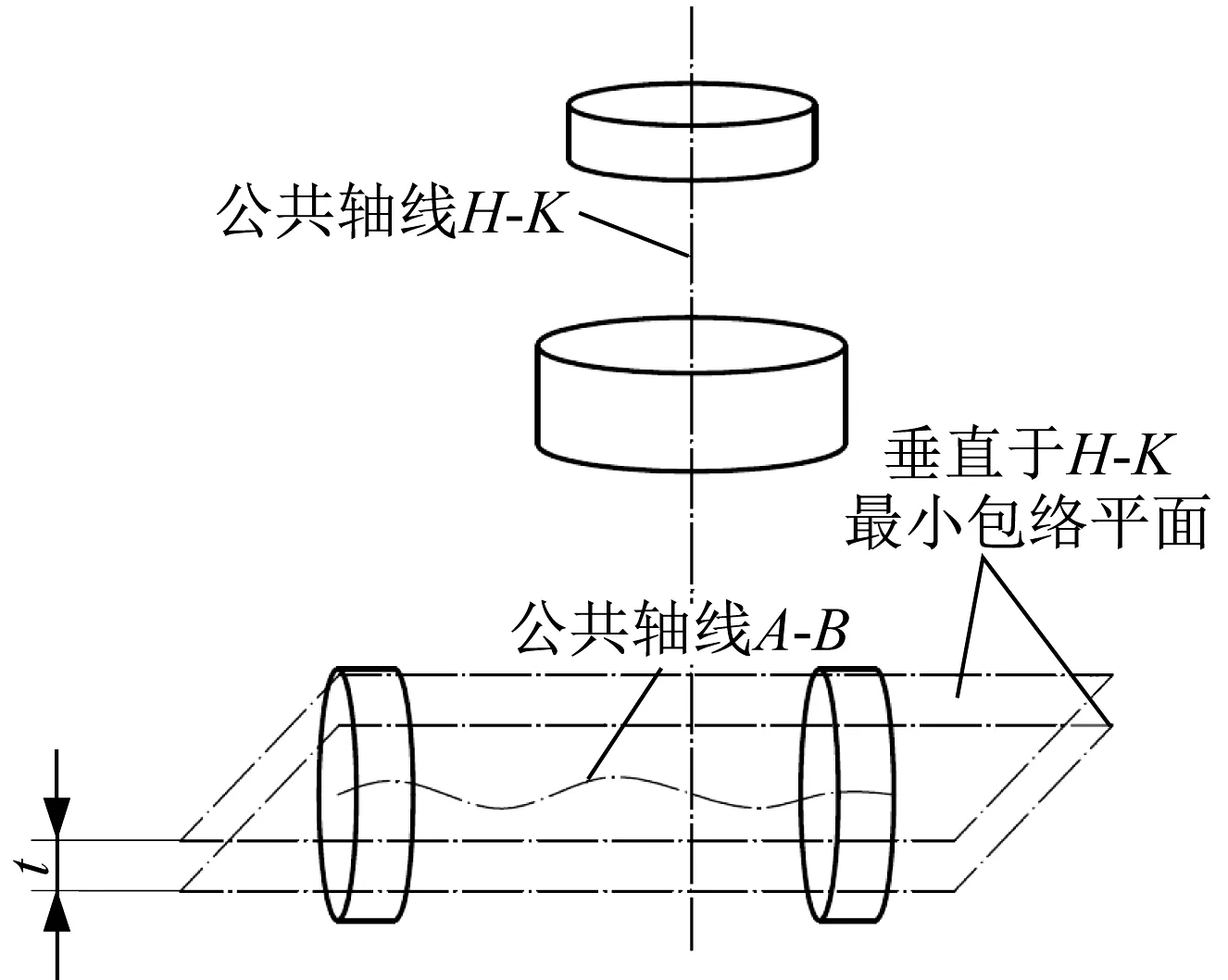

根据标准GB/T 1958—2004《产品几何量技术规范(GPS)形状和位置公差检测规定》,垂直度公差为相对位置公差,即被测要素的实际方向对于基准相垂直的理想方向之间所允许的最大变动量,也就是图纸中给出的用以限制被测要素偏离垂直方向所允许的最大变动范围。公共轴线A-B对公共轴线H-K的垂直度公差带为垂直于公共轴线H-K的圆柱面所限定的区域,且公差值为φt,如图8所示。

▲图8 图纸垂直度公差带

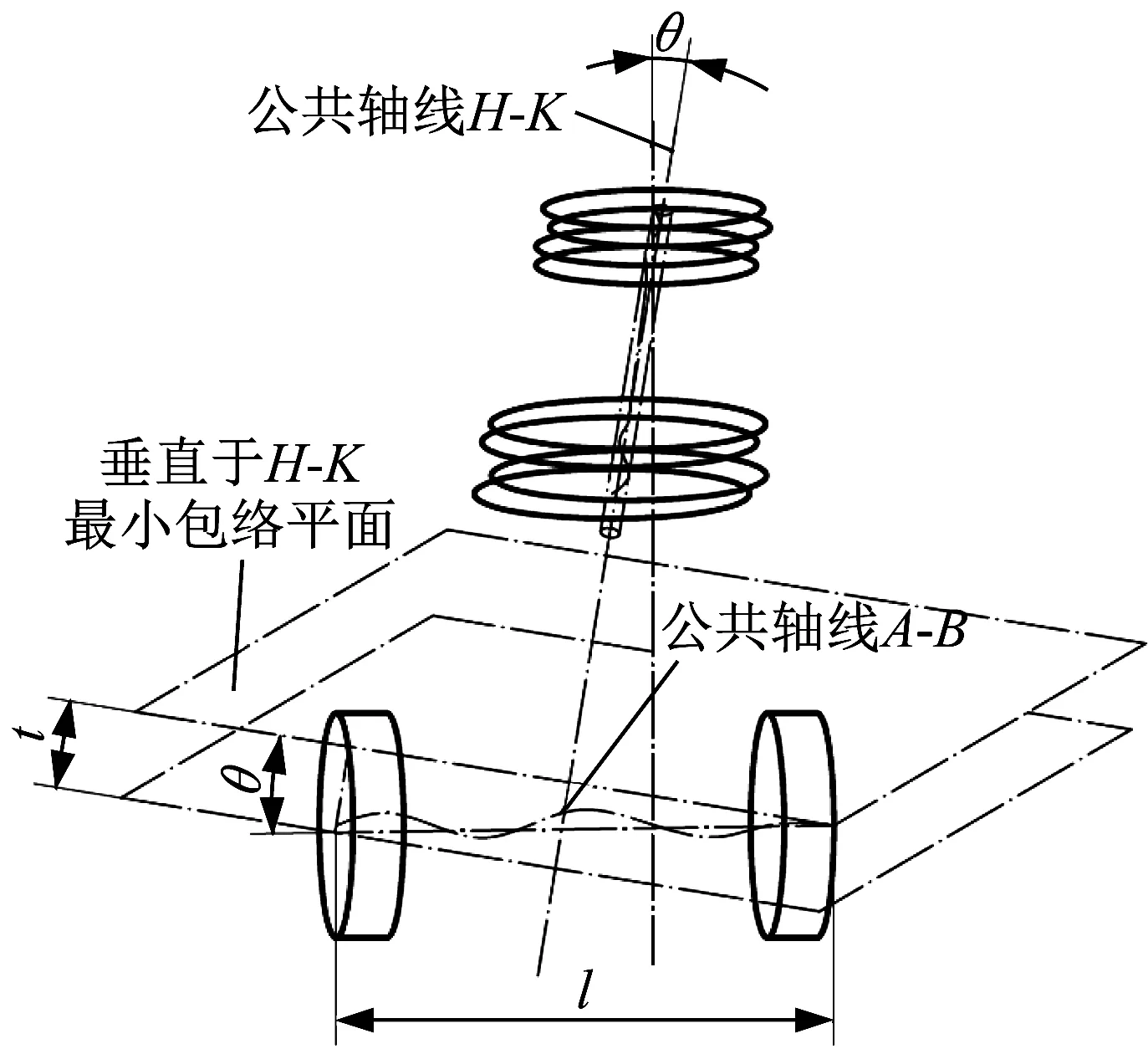

然而,实际测量时,由于φ80 mm与φ100 mm圆柱孔两个轴线存在同轴度误差,通过测量两个孔多个截面圆而拟合构造得到的实际轴线必然偏离理论轴线,并构成一定的夹角。根据三坐标原理,公共轴线H-K为φ80 mm与φ100 mm圆柱孔实测各截面圆拟合轴线的最小包络区域圆柱的中心线。实际垂直度公差带如图9所示。由于拟合后的公共轴线H-K偏离理论轴线,产生夹角θ,在同轴度相同的情况下,两组孔间距越小,夹角越大。这一夹角使垂直于公共轴线H-K且包络实际公共轴线A-B的区域明显放大。

由图9可以看出,误差放大量与偏转夹角、被测元素实际长度有关,可由t=lsinθ近似计算。

▲图9 实际垂直度公差带

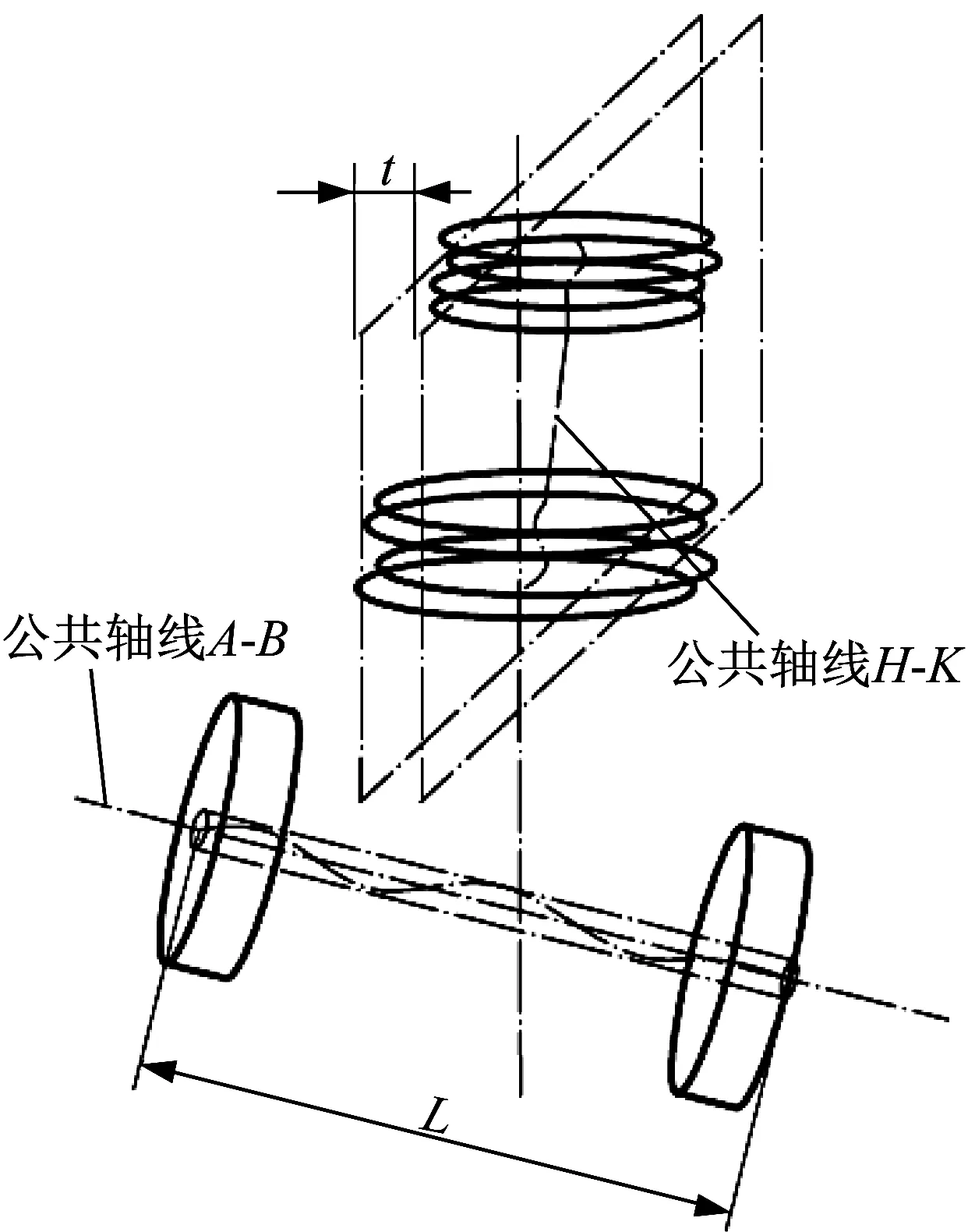

以公共轴线A-B为基准测量公共轴线H-K垂直度公差如图10所示。由于两个φ90 mm半圆孔由同一镗头加工,同轴度较好,各截面圆发生的偏移很小,加之公共轴线H-K实际长度比公共轴线A-B短很多,因此测量结果更接近汽车后桥减速器壳体的真实情况。

▲图10 以公共轴线A-B为基准测量公共轴线H-K垂直度公差

事实证明,对于长距短孔类零件,若采用三坐标测量标准程序,单从测量数据上看,零件会被视为超差品,但此类零件经装配试验后证明没有问题,说明既不是加工设备精度低引起,也不是测量软件计算存在误差引起,主要原因是设计图纸标注不合理。

7 检测评价总结

(1)汽车后桥减速器壳体孔与孔轴线的垂直度公差,采用三坐标测量,相对于传统检测效率高,准确性好,但在评价时要注意选择合适的检测评价方案,否则容易造成结果误判,带来经济损失。

(2)对于短圆柱孔,应尽可能在孔的全长上多测几个截面圆,以这些在同一轴线上的多个截面圆拟合构造的公共轴线作为基准,减少截面圆偏移量大而间距短的情况,避免造成拟合的基准轴线偏角大,从而造成误差放大。

(3)评价基准根据加工工艺的实际情况选择,对于不合理的设计基准,要结合实际生产与设计人员沟通协商进行合理调整。

(4)为避免放大误差,评价应采用长度较长、直线度拟合较好的基准轴线。

(5)尽可能提高被测元素的形状精度,减小表面粗糙度值,避开零件上的铸造砂眼等缺陷。

(6)在允许的情况下,采用直径较大的测杆和测球,有利于减小由测量系统引起的误差。