钛铝金属间化合物电解线切割精整加工试验研究

韩 钊 房晓龙 朱 荻

南京航空航天大学机电学院,南京,210016

0 引言

钛铝金属间化合物具有低密度(3.9~4.2 g/cm3)、高比强度、高比刚度以及优异的抗蠕变性、抗氧化性和耐燃性,已成为航空发动机镍基高温合金零部件的良好替代品。随着材料综合性能的提高,TiAl材料逐渐被广泛应用在新型航空发动机叶片上。美国通用电气(GE)公司率先采用 TiAl材料制作低压涡轮(low pressure turbine,LPT)的第6、7级叶片用于GE-nx商用发动机[1]。2014年,CFM国际公司采购TiAl低压涡轮转子叶片用于LEAP-X发动机[2]。

涡轮叶片的叶冠和榫头以及涡轮盘的榫槽加工难度大,目前被广泛应用的加工方法是精密拉削和缓进磨削,然而拉削各种复杂型面的难加工金属需要与之匹配大量拉刀,并且拉刀损耗严重,成本高昂。机械加工钛铝金属间化合物[3]极易发生由高温切削热导致的表面氧化反应,并形成厚度大于100 μm的硬化层。磨削加工因具有较差的延展性,被认为对钛铝延展性不敏感而优于其他切削方法,但磨削加工中容易出现表面烧伤[4]。电火花线切割(wire electric discharge machining,WEDM)技术在榫头/榫槽等零件上的研究应用也取得了较大进展[5],但依然有热影响区、重铸层和微裂纹等表面加工缺陷存在的风险[6]。电解加工(electrochemical machining,ECM)具有无刀具磨损和机械力、高材料去除率、不受材料机械性能影响、高表面质量等优点,适合于加工高温合金、钛合金和钛铝合金等难切削加工材料。顾大维等[7]针对Ti-48Al-2Cr-2Nb材料进行了脉冲电解加工试验,获得了较好的表面质量。WANG等[8]针对Ti-48Al-2Cr-2Nb和TiAl 45XD两种材料进行了电解加工后的材料表面质量研究,结果表明,电解加工消除了表面硬化层,减小了表面残余应力,高电流密度下的表面质量较佳。

电解线切割(wire electrochemical machining,WECM)技术基于电化学阳极溶解原理,利用金属线电极作为阴极可在阳极工件上加工出复杂二维形状,特别适用于航空发动机涡轮叶片的叶冠和榫头以及涡轮盘的榫槽等直纹结构的加工。但目前电解线切割技术的加工效率过低,不能满足生产需求,为提高加工效率,FANG等[9]提出采用电火花线切割粗加工成形、电解线切割精整加工Inconel 718材料,实现了满足最终精度和表面完整性的要求。本文对TiAl 45XD材料的加工过程展开了研究。相关研究发现,钛及钛合金在乙二醇基溶液中电解加工时不易形成氧化膜,YU等[10]采用NaCl-乙二醇在钛表面加工出了较高质量的切缝;LIU等[11-12]采用NaCl-乙二醇溶液在钛表面加工出了直径为149.5 μm、锥角为7.6°、深度为300 μm的深微孔[11],并采用NaCl-乙二醇电解液喷射加工方法在钛合金表面加工出了高质量几何形状[12]。本研究提出使用乙二醇基溶液电解线切割精整加工钛铝材料,以提高加工效率和表面完整性。本文进行了材料电化学性能测试,加工试验结束后通过加工电流信号、加工速度、加工深度、表面微观形貌质量和粗糙度等参数来评估此工艺效果,并分析了电解液类型、重铸层与基体组织等因素对电解加工的影响。

1 加工原理及装置

1.1 电解线切割精整加工原理

前期相关研究发现,金属材料在低电流密度下电解加工极易发生晶间腐蚀[13]。本文提出的电解线切割精整加工包括以下两个过程:①一次“走刀”去除重铸层的过程,②二次“走刀”快速扫掠消除晶间腐蚀的过程。如图1所示,初始加工间隙Δ定义为沿进给速度方向(X向)线电极表面与工件表面的距离;一次“走刀”切深e1定义为沿工件厚度方向(Y向)线电极表面与工件表面的距离,二次“走刀”切深e2定义为沿工件厚度方向线电极表面与一次“走刀”时线电极表面的距离,线电极切入工件表面为正向,远离工件表面为负向;蚀除深度h定义为工件沿厚度方向的去除量,其中h1为一次“走刀”蚀除深度,h2为二次“走刀”蚀除深度。线电极与工件的相对位置通过干法对刀获得,即在加入电解液前将工件和线电极分别与电源(电源电压不超过0.5 V)的正负极相连,慢速移动两者的相对位置(移动速度为1 μm/s)并采集电流信号,出现电流阶跃时即为对刀成功。线电极与工件浸泡在乙二醇基电解液中,以脉冲电源相连,利用电压30 V、占空比20%、频率20 kHz的电参数,合适的相对位置参数和进给速度v来实现去除重铸层、光整电火花线切割加工表面的效果。电解线切割精整加工采用尺寸(长×宽×高)为60 mm×5 mm×10 mm的长方体块作为阳极材料,其中10 mm×60 mm的两面为含有重铸层的表面,其余四面全部抛磨。将φ1 mm×100 mm的SS304金属丝作为阴极工具,将1 mol/L NaCl+0.5 mol/L NaNO3/乙二醇溶液作为电解液。

(a) 线电极与工件的初始相对位置

1.2 电解线切割精整加工装置

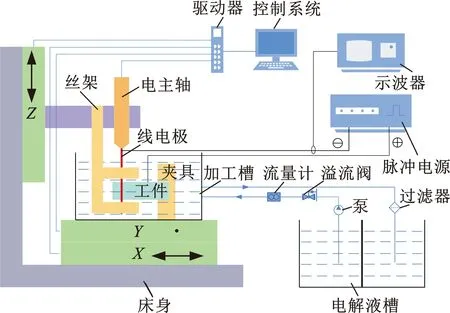

电解线切割精整加工通过图2所示的试验装置完成。运动系统包括XYZ三轴移动平台和电主轴。加工系统包括夹持与定位线电极的丝架、夹持与定位工件的夹具以及加工槽。电源系统包括示波器和脉冲电源。由预试验得知,电解线切割修整电流幅值小于5 A,打火时电流幅值在5~10 A之间,严重短路时电流幅值大于10 A,通过加工电流采集程序监控电流幅值,当电流幅值超过10 A时程序控制断开电源,停止进给。电解液循环过滤系统包括电解液槽、进液支路和回液支路。加工中通过示波器(MDO4030,Tektronix,美国)采集电流波形并监测打火现象,加工后使用超景深视频显微镜(VHX6000,KEYENCE,日本)观察加工表面的三维形貌,使用电子显微镜(S4800,Hitachi,日本)观察表面微观组织形貌,通过粗糙度分析仪(Form Talysurf i系列,Taylor Hobson,英国)检测表面质量。

图2 电解线切割精整装置示意图Fig.2 Schematic diagram of WECM finishing device

2 材料电化学溶解特性分析

材料的表面状态如导电性、晶粒大小以及有无钝化膜等因素都会影响电解加工的效果,而电解液的类型更是会对电解加工有显著影响,因此,有必要针对不同的工件表面、不同的电解液类型进行电化学测试,分析它们对TiAl 45XD材料电解加工的影响。

本研究的试验材料为离心铸造TiAl 45XD(Ti-45Al-2Mn-2Nb+0.8%TiB2XD),其密度为4.05 g/cm3,化学成分如表1所示。使用快走丝电火花线切割机床(DK7732P,三光,中国)将工件切割成5 mm×5 mm×5 mm的立方体块用于电化学溶解特性研究。将未经处理的立方体块作为含有重铸层的电火花线切割表面样件(以下简称“重铸层表面”),将通过研磨机抛磨的立方体块作为不含重铸层的基体机械抛光表面样件(以下简称“基体表面”)。样件通过导电胶带使其与导线连接,并用环氧树脂胶将其余五面绝缘,只裸露待检测面。使用去离子水、乙二醇(南试,AR)、氯化钠(南试,ACS)和硝酸钠(南试,ACS)分别配置成1 mol/L NaCl+0.5 mol/L NaNO3/水溶液以及1 mol/L NaCl+0.5 mol/L NaNO3/乙二醇溶液。电化学特性研究使用电化学工作站(Zennium E,Zahner,德国)来完成,将甘汞电极作为参比电极,将尺寸(长×宽×高)为20 mm×0.2 mm×20 mm的铂电极作为对电极,根据开路电位、极化曲线和电化学阻抗谱测试材料的两种表面在两种溶液中的电化学特性并分析其差异。

表1 TiAl 45XD元素成分(质量分数)

2.1 开路电位

试验首先测定了重铸层表面和基体表面分别在1 mol/L NaCl+0.5 mol/L NaNO3/水溶液和1 mol/L NaCl+0.5 mol/L NaNO3/乙二醇溶液中的开路电位,如图3所示。由图3a可以看出,重铸层表面的开路电位比基体表面的开路电位大,这说明水基溶液中重铸层表面的钝化倾向比基体表面的钝化倾向大。由图3b可以看出,重铸层表面的开路电位比基体表面的开路电位小,这说明在乙二醇基溶液中重铸层表面的钝化倾向比基体表面的钝化倾向小。

(a) 水基溶液

2.2 极化曲线

从图4中的极化曲线可以看出,水基溶液中重铸层表面的腐蚀电位比基体表面的腐蚀电位大,乙二醇基溶液中则相反,这与开路电位曲线的变化趋势一致。腐蚀电位值越大,腐蚀倾向越小。对比可知,与在水基溶液中相比,基体表面和重铸层表面的腐蚀电位在乙二醇基溶液中更小,这说明TiAl 45XD在乙二醇基溶液中更易被腐蚀。水基溶液中重铸层表面和基体表面都有明显的钝化区,但重铸层表面的钝化区电流密度大于基体表面的钝化区电流密度,这表明前者的钝化膜较薄或较疏松。根据电镜图观察极化曲线在4 V电势处的微观形貌发现,两种表面的差异不大,均为层状组织夹杂微量球状TiB2颗粒。乙二醇基溶液中重铸层表面和基体表面几乎没有明显的钝化区,表明钝化膜在乙二醇基溶液中极易破碎,观察极化曲线在4 V电势处的微观形貌发现,基体表面的点蚀坑数量比重铸层表面的点蚀坑数量多,这可能是导致重铸层表面通过钝化区的电流密度小于基体表面通过钝化区电流密度的原因。

(a) 水基溶液

2.3 电化学阻抗谱

为进一步了解基体表面和重铸层表面的TiAl 45XD材料在乙二醇基溶液中的钝化膜组成和耐腐蚀性,将两种表面浸泡于溶液2 h后在开路电位下进行了交流阻抗测试,如图5所示,并利用经典点蚀模型[14]所提到的双层钝化膜理论进行了等效电路拟合,具体参数见表2,其中,Rs为溶液电阻;Cdl为材料电双层电容;Rp为极化电阻,可表征材料的耐腐蚀性能;Q、Rf分别为不均匀钝化膜的近似电容和电阻(下标1、 2分别表示外部疏松钝化膜和内部致密钝化膜);χ2为拟合误差。ZQ为钝化膜的阻抗[15],可表示为

ZQ=(Q(iω)n)-1

(1)

由图5a可以看出,基体表面的阻抗谱半径大于重铸层表面的阻抗谱半径,表明基体表面的耐腐蚀性强于重铸层表面的耐腐蚀性。相位角曲线中每一个波峰代表一层钝化膜[8]。由图5b可以看出,两种表面都有两个波峰,基体表面的两个波峰非常明显,而重铸层表面的两个波峰几乎合并,再结合表2可知,与重铸层表面相比,基体表面的内外钝化膜电阻值和均匀程度均较高,说明基体表面的两层钝化膜均比重铸层表面的两层钝化膜致密。

(a) 奈奎斯特图 (b) 伯德图图5 电化学阻抗谱Fig.5 Electrochemical impendance spectrum

表2 等效电路参数

3 电解线切割精整加工

试验前通过电镜观察了电火花线切割加工后的表面形貌以及重铸层厚度,如图6所示。由图6a所示的三维形貌可以看出,重铸层表面凹凸不平,峰谷之间的高度约为60 μm。从图6b中可以看出,加工表面有孔隙、微坑、凸起和微裂纹等表面缺陷。从图6c中可以看出,重铸层厚度约为15 μm,并且表面的微裂纹从重铸层一直延伸至基体,可测得表面粗糙度Ra为5.08 μm。试验先确定优选切深,再确定优选进给速度,根据蚀除深度、电流幅值和表面粗糙度综合考量加工规律和试验效果,试验参数如表3所示。

(a) 三维形貌图

表3 电解线切割去重铸层参数

3.1 一次“走刀”电解线切割去重铸层

3.1.1切深对修整效果的影响

选定进给速度v=10 μm/s,研究一次“走刀”切深e1对修整效果的影响,如图7和图8所示。由图7可以看出,随着切深e1的增大,加工表面的三维形貌变化为从停丝位置到已加工表面逐渐平滑。由图8可以看出,随着切深e1的增大,一次“走刀”蚀除深度h1从144.3 μm逐渐增大至195.3 μm,表面粗糙度Ra从3.92 μm逐渐减小至2.52 μm,电流幅值I从3.15 A逐渐增大至4.12 A。表面粗糙度Ra随着切深的增大而减小,可以归因为当切深较小时,电解加工后原始电火花表面的遗传误差非常大,从而导致表面粗糙度Ra很大;当切深较大时,线电极切入工件表面后,工件表面均匀溶解,原始电火花表面的遗传误差对电解修整的影响减弱,进而可得到较为平滑的表面。根据加工效果最终选取一次“走刀”切深e1=20 μm,此时I=4.12 A,h1=195.3 μm,Ra=2.52 μm。

图8 一次“走刀”蚀除深度、粗糙度和电流幅值随切深变化的曲线Fig.8 The curve of the erosion depth,roughness and current amplitude versus the cutting depth of first “pass”

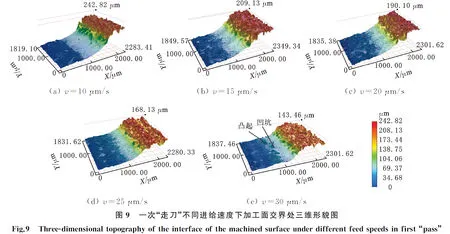

3.1.2进给速度对修整效果的影响

选定一次“走刀”切深e1=20 μm,研究进给速度v对修整效果的影响,如图9和图10所示。由图9可以看出,随着进给速度v的增大,工件一次“走刀”蚀除深度h1迅速减小,当进给速度达到30 μm/s时出现打火现象,导致表面产生凹坑和凸起,从而影响了加工表面质量。由图10可以看出,当进给速度v从10 μm/s增大至25 μm/s时,一次“走刀”蚀除深度h1从195.3 μm逐渐减小至87.7 μm,表面粗糙度Ra从2.52 μm逐渐减小至2.06 μm,电流幅值I从4.14 A逐渐增大至4.58 A。但进给速度达到30 μm/s时,表面粗糙度Ra增大至2.11 μm,因此应选取进给速度v=25 μm/s,既可降低表面粗糙度,又具有稳定的加工状态,此时I=4.58 A,h1=87.7 μm,Ra=2.06 μm。

图10 一次“走刀”蚀除深度、粗糙度和电流幅值随进给速度变化的曲线Fig.10 The curve of the erosion depth,roughness and current amplitude versus the feed speed of first “pass”

上述参数(一次“走刀”切深e1=20 μm,进给速度v=25 μm/s)虽然可以做到修整电火花线切割加工的表面,去除重铸层,降低表面粗糙度,但是加工后的表面呈现出层状、片状结构的晶间腐蚀状态,如图11a所示。图11b中,J为电流密度,d为工作已加工表面到线电极的距离。由图11b可知,电解线切割加工时,电流密度从加工区到已加工区逐渐减小,这种分布状态会导致已加工区因杂散电流引起的二次加工而遭到破坏。基于此原因,有必要采取相应措施以消除晶间腐蚀。

(a) 已加工表面电镜图

3.2 二次“走刀”电解线切割消除晶间腐蚀

3.2.1切深对消除晶间腐蚀现象的影响

选取一次“走刀”切深e1=20 μm,进给速度v=25 μm/s以及由表3所示的参数加工后的表面作为晶间腐蚀表面。去除晶间腐蚀表面时选定进给速度为40 μm/s,其他参数的设置与表3一致,研究二次“走刀”切深e2对消除晶间腐蚀现象的影响,如图12和图13所示。由图12可以看出,当二次“走刀”切深e2=-200 μm时,晶间腐蚀没有被消除,随着切深e2的增大,晶间腐蚀现象有所改善且逐渐被消除,但切深增大至50 μm时再次出现了轻微晶间腐蚀。由图13可以看出,当二次“走刀”切深e2从-200 μm逐渐增大至0时,二次“走刀”蚀除深度h2从2.3 μm逐渐增大至19.3 μm,电流幅值I从1.75 A逐渐增大至2.2 A,表面粗糙度Ra从2.44 μm逐渐减小至1.69 μm;当切深e2从0增大至50 μm时,表面再次出现了轻微晶间腐蚀现象,且点蚀坑逐渐增多,蚀除深度h2从19.3 μm迅速增大至48.4 μm,表面粗糙度Ra增大至1.71 μm,电流幅值I由2.2 A骤增至4.58 A,加工电流的增大会导致杂散腐蚀电流的增大,进而会破坏已加工区的表面质量并引起表面粗糙度增大。最终选取二次“走刀”切深e2=0,此时I=2.2 A,h2=19.3 μm,Ra=1.69 μm。

(a) e2=-200 μm (b) e2=-150 μm

图13 二次“走刀”蚀除深度、粗糙度和电流幅值随切深变化的曲线Fig.13 The curve of the erosion depth,roughness and current amplitude versus the cutting depth of second “pass”

3.2.2进给速度对消除晶间腐蚀现象的影响

选定二次“走刀”切深e2=0,研究进给速度v对消除晶间腐蚀现象的影响,如图14和图15所示。由图14可以看出,当进给速度v从40 μm/s 增大至100 μm/s时,晶间腐蚀程度逐渐加剧。由图15可以看出,随着进给速度的增大,电流幅值I从1.69 A逐渐增大至3.03 A。二次“走刀”蚀除深度h2先从19.3 μm减小至10.2 μm再增大至23 μm,最小蚀除深度出现在进给速度为60 μm/s时,这是有效加工时间和电流密度共同作用而产生的结果,当进给速度小于60 μm/s时,电流密度小而有效加工时间长,导致蚀除深度较大,当进给速度大于60 μm/s时,有效加工时间短而电流密度大,所以导致蚀除深度也较大。表面粗糙度Ra则呈现出先从2.0 μm减小至1.6 μm后又增大至2.24 μm的复杂趋势,这是因为当进给速度过小时“二次加工”会再次破坏已加工表面,当进给速度过大时晶间腐蚀现象未完全被消除。最终选取60 μm/s的进给速度,既去除了晶间腐蚀,又保证了较小的表面粗糙度值,此时I=1.72 A,h2=10.2 μm,Ra=1.6 μm。

(a) v=40 μm/s (b) v=60 μm/s

图15 二次“走刀”蚀除深度、粗糙度和电流幅值随进给速度变化的曲线Fig.15 The curve of the erosion depth,roughness and current amplitude versus the feed speed of second “pass”

当采用一次“走刀”参数(进给速度v=25 μm/s,切深e1=20 μm)、二次“走刀”参数(进给速度v=60 μm/s,切深e2=0)且其余参数依据表3设置时,可以获得高质量修整表面。经计算可得,平均进给速度为17.65 μm/s,总加工深度为97.9 μm(一次“走刀”蚀除深度h1=87.7 μm与二次“走刀”蚀除深度h2=10.2 μm之和)时,表面粗糙度Ra从5.08 μm减小至1.6 μm。

4 结论

(1)电化学特性研究结果表明:TiAl 45XD的基体表面和重铸层表面在水基溶液中均有钝化现象,在乙二醇基溶液中几乎无明显的钝化现象;两种表面在乙二醇基溶液中比在水基溶液中更易被腐蚀;在乙二醇基溶液中,与基体表面相比,重铸层表面的钝化倾向更小,更易被腐蚀。

(2)电火花线切割后TiAl 45XD表面重铸层厚度约15 μm,表面粗糙度Ra=5.08 μm,表面完整性差。一次“走刀”电解线切割精整试验的进给速度为25 μm/s、切深为20 μm时,重铸层被去除,蚀除深度为87.7 μm,表面粗糙度Ra从5.08 μm减小至2.06 μm,去除重铸层并降低粗糙度的效果显著,但表面存在晶间腐蚀。

(3)二次“走刀”快速扫掠电解线切割试验的进给速度为60 μm/s、切深为0时,晶间腐蚀消除,蚀除深度为10.2 μm,表面粗糙度再次降低,Ra从2.06 μm减小至1.6 μm。

(4)综合两次“走刀”可得,平均进给速度为17.65 μm/s,总加工深度为97.9 μm,表面粗糙度Ra从5.08 μm减小至1.6 μm。试验结果表明,电火花线切割粗成形、电解线切割精整加工的组合加工方法是可行的,提高了钛铝直纹构件的加工效率和表面质量。

根据削边电极切缝的研究[16]可以预见削边电极修整加工的效果可能更佳,后续将展开削边电极修整加工的研究,但需要解决电极旋转和电源供电的耦合控制。