HCSR油船甲板强横梁端部通道开孔分析

陆月

(中国船级社 广州审图中心,广州 510235)

《散货船和油船共同结构规范(HCSR)》要求主要构件端部肘板臂长应不小于主要支撑构件的腹板高度[1-2]。实际生产中,根据SOLAS公约要求需要在甲板强横梁端部设置结构检验通道,常用的布置一般是在横梁端肘板下设置格栅式走道,或者在强横梁端部腹板上开设人孔并在开孔下设置高腹板骨材作为走道。格栅式走道成本高,维护难,且需要在纵舱壁上焊接支点,对纵舱壁特别是槽型纵舱壁壁板结构不利。而设置端部开孔通道型式简单,基本无需维护,同时走道结构可以参与船舶结构强度,是更优的选择。开孔的最小尺寸为800 mm×600 mm,且需要保证走道距离甲板高度不小于1.6 m[3],典型甲板强横梁端部开孔通道结构示意见图1。

图1 典型甲板强横梁端部开孔通道结构示意

但是,甲板强横梁端部的开孔会形成空腹梁[4],对其强度特性会产生一定影响[5]。HCSR在结构规范计算中对强横梁端部肘板高度有要求,并将强横梁简化为端部固支的单跨梁,给出强度计算中弯曲跨距和剪切跨距的度量方法,端部开孔是否会削弱强横梁端部刚度,影响固支简化及跨距量取有效性,影响计算精度。实际设计中,可增加强横梁端部腹板高度,缓解开孔带来的结构削弱,但对于设置纵向槽型舱壁的船舶,由于强横梁端部与纵舱壁顶凳的连接布置限制,无法升高端部腹板高度。对于腹板高度不受限制的船型,升高腹板高度则会导致结构重量的增加。

为此,针对某HCSR油船,建立甲板板架结构有限元模型,对比分析强横梁端部设置开孔通道及端部腹板升高时的变形和应力;对比不同尺度HCSR油船甲板强横梁设置开孔通道对强横梁强度的影响,探讨在结构强度允许的情况下,甲板强横梁端部开孔的可行设计方案。

1 端部开孔时的甲板强横梁强度特性

某HCSR油船,其甲板强横梁端部设有人孔800 mm×600 mm,端部高度等于2倍腹板高度。以此为基础,建立3个甲板板架结构对比模型。模型①甲板强横梁端部不开孔;模型②甲板强横梁端部开孔,端部高度等于开孔高度加2倍腹板高度;模型③甲板强横梁端部开孔,端部高度等于2倍腹板高度(即为本船实际情况)。具体见表1。

表1 对比模型信息

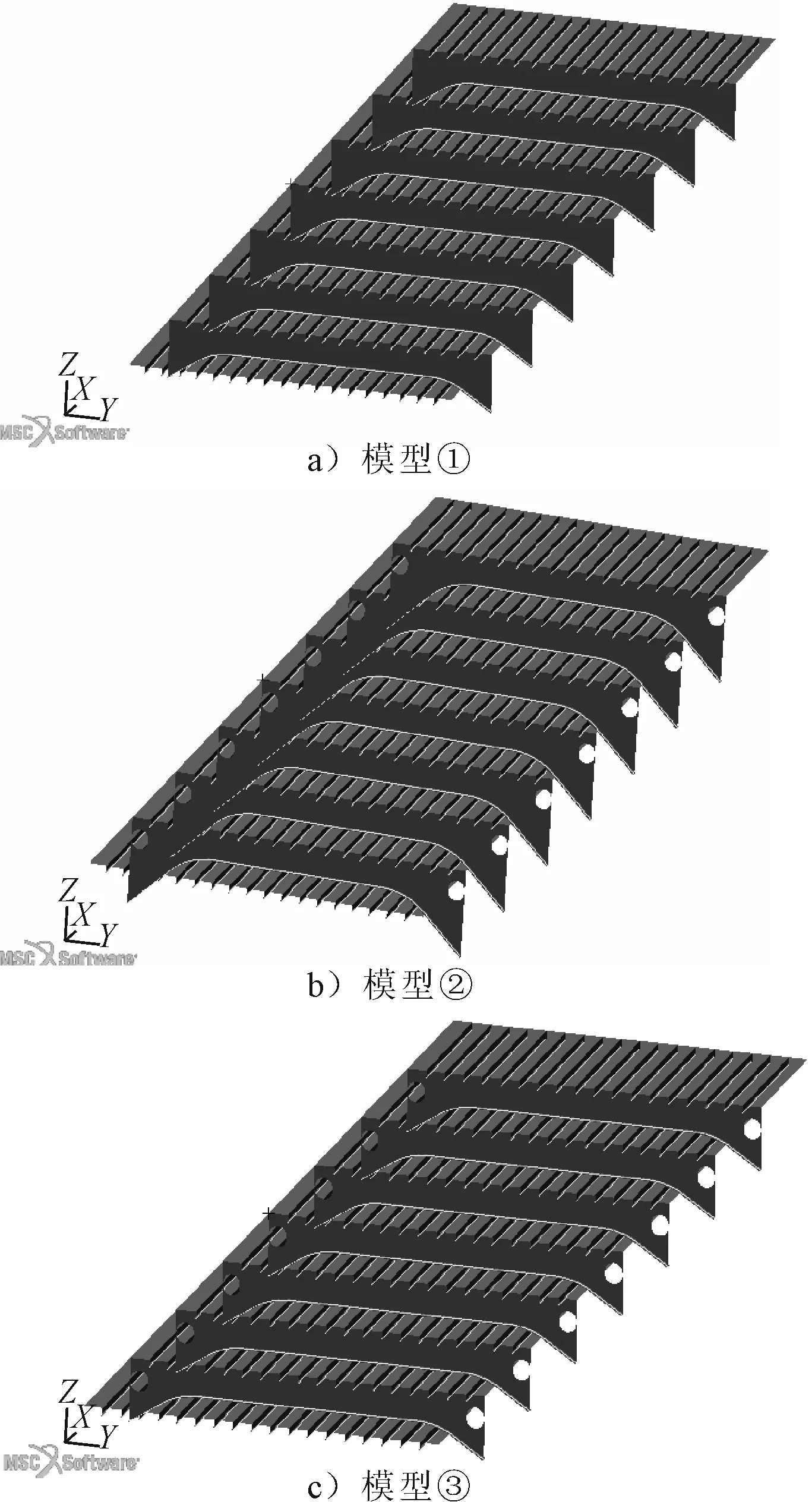

应用有限元软件MSC.Patran/Nastran建立模型,见图2。

图2 有限元对比模型

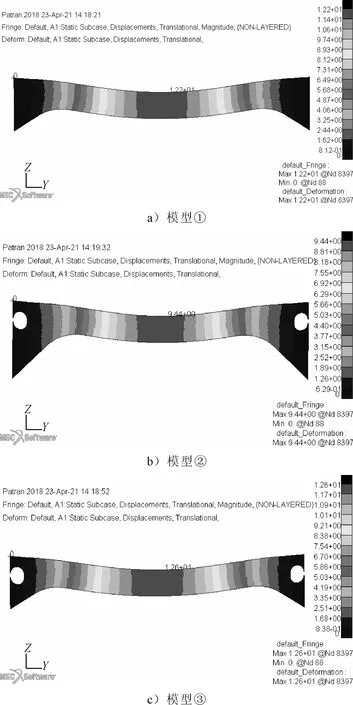

对3个模型施加同样的边界和载荷,强横梁端面固支;甲板上施加HCSR-SDP中所有动、静工况下的最大载荷。甲板板架结构中间强横梁的计算结果见图3~5。

图3 强横梁变形云图

由图3~5可以看出,除去甲板纵骨、端部开孔周围的应力集中区域,3个模型强横梁整体变形、应力的分布基本相当。提取图3~5中强横梁最大变形、抗弯跨距端部的面板最小组合应力,抗剪跨距端部的腹板最大剪切应力,见表2。

表2 3种模型最大变形和应力对比

表2显示,在相同条件下,模型②强横梁较模型①强横梁抗变形能力提高了22.6%,抗剪能力提高了15.5%。模型③强横梁较模型①强横梁抗变形能力减少了3.3%,抗剪能力提高了0.3%。

模型②强度特性较模型①有显著提高,模型③强度特性与模型①相当。因此,对本船而言,没必要在强横梁端部开孔的情况下,增大端部总高度使其满足HCSR规范布置要求,现有端部形式已经具有足够的强度。

2 端部开孔的强横梁最小腹板高度

船舶尺度减小时,甲板强横梁腹板高度也会相应减小。但由于检验通道的开孔尺寸至少需达到800 mm×600 mm,且需要保证走道距离甲板高度不小于1.6 m,随着强横梁腹板高度的减小,端部开孔对强横梁的变形、应力影响逐渐增大[6-7],当达到某个临界值时,端部开孔会削弱强横梁端部刚度,影响固支简化及跨距量取有效性。

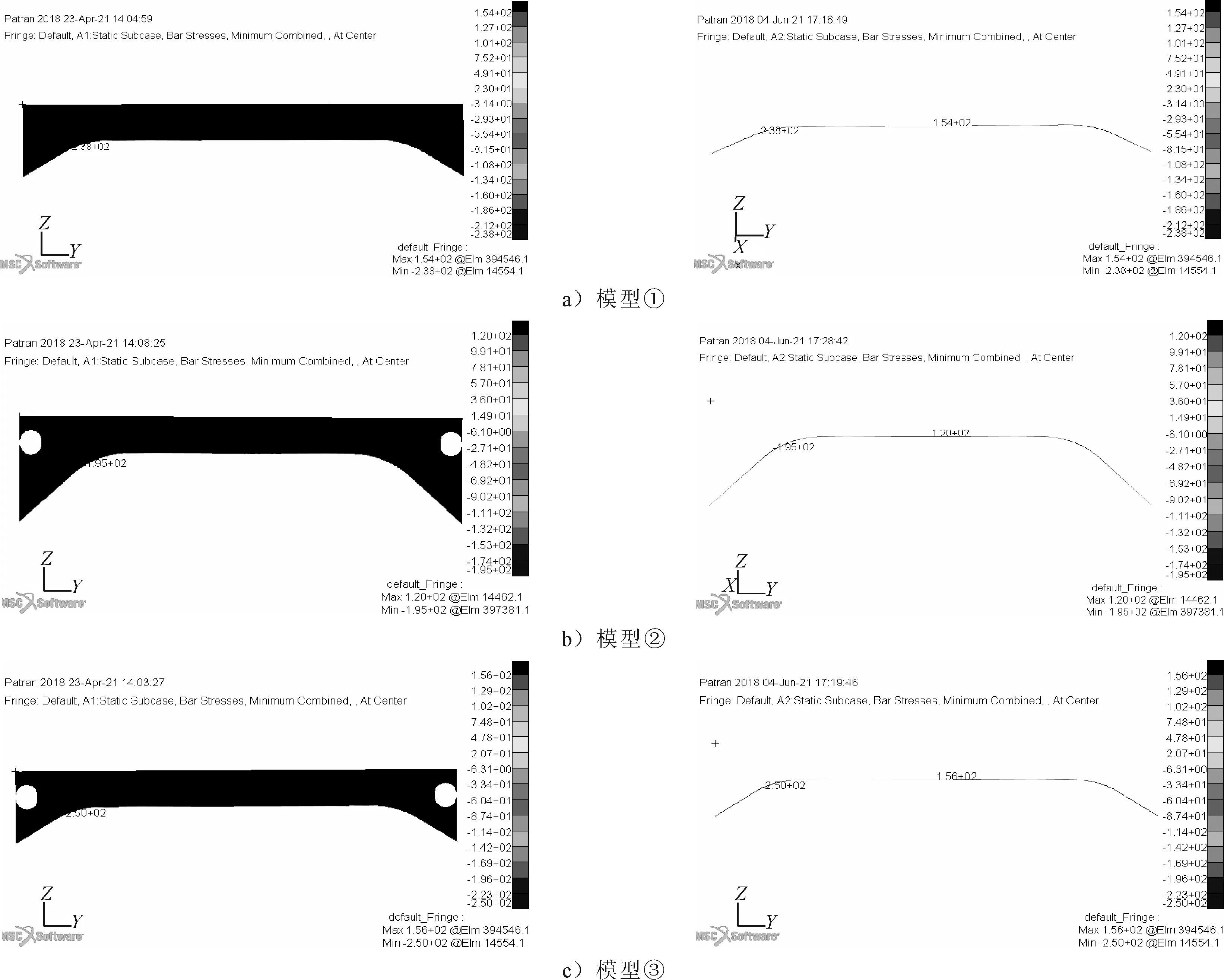

图4 强横梁面板最小组合应力云图对比

图5 强横梁剪切应力云图对比

上节计算中甲板强横梁腹板高度为1.2 m,根据实际设计选取两艘较小尺度的船舶,腹板高度分别为1.1 m及1.0 m,端部高度分别为2.2 m及2.0 m,建立甲板板架模型,对比不同腹板高度情况下,端部开孔与否时强横梁的强度特性。

相同腹板高度,端部开孔与否,强横梁整体变形、应力的分布基本相当,但腹板高度为1 m时,端部开孔附近出现明显的应力集中。

忽略甲板纵骨、端部开孔周围的应力集中区域,提取强横梁腹板高度每减小0.1 m时,强横梁最大变形、抗弯跨距端部的面板最大弯曲应力,抗剪跨距端部的腹板最大剪切应力,结果见表3。

表3 不同腹板高度的强横梁最大变形和应力对比(增加1.2 m数据)

表3显示,当强横梁腹板高度减小到1.1 m时,强横梁端部开孔较不开孔时,抗弯能力减少7.8%;当强横梁腹板高度减小到1 m时,强横梁端部开孔较不开孔时,抗弯能力减少14.8%,实际生产上已不可接受,结合开孔周围出现明显高应力区,建议端部开孔的强横梁最小腹板高度不小于1 m,否则需要增加端部腹板高度或端部不开设人孔,设置非结构格栅平台。

3 结构轻量化

甲板强横梁端部设置800 mm×600 mm开孔(后简称开孔类型①),不增加端部腹板高度也可以满足HCSR-SDP的要求。实际设计中,根据端部结构应力分布,还可以采用更大的开孔,如图6所示(以下简称开孔类型②),其高度仍为800 mm。

图6 强横梁端部开孔类型②结构示意

腹板高度在1.2 m时,开孔类型①和开孔类型②的甲板板架结构中间强横梁的变形、应力对比见图7~9。

图8 两种开孔强横梁面板最小组合应力云图对比

图9 两种开孔强横梁剪切应力云图对比

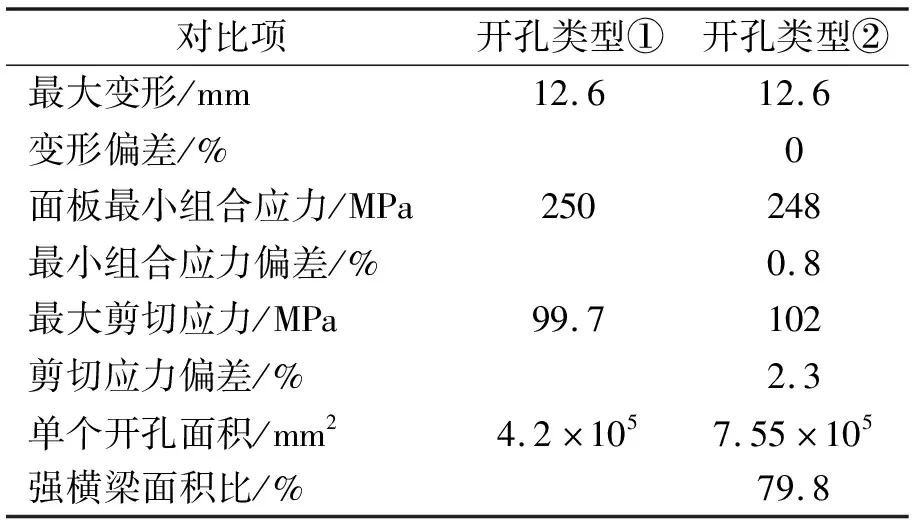

图7~9显示,两种开孔下,强横梁整体变形、应力的分布基本相当。提取强横梁最大变形、抗弯跨距端部的面板最大弯曲应力和抗剪跨距端部的腹板最大剪切应力,结果见表4。

表4 两种开孔强横梁对比

表4显示,在相同条件下,应用开孔类型②的强横梁较开孔类型①的强横梁,抗剪切能力减弱了2.3%,两类开孔的强横梁强度特性基本相当,但开孔类型②比开孔类型①减少79.8%的面积。应用开孔类型②有助于船体结构轻量化。

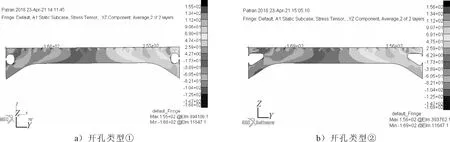

4 端部开孔周围高应力区分析

此前的分析未考虑端部开孔周围的应力集中,这些局部高应力区是否存在安全风险,结合HCSR-DSA局部结构强度要求进行分析。采用开孔类型②的某HCSR油船中间舱横框架有限元模型(增加舱段模型截图)见图10,其甲板强横梁端部高度为2倍腹板高度。

图10 采用开孔类型②的某HCSR船中间舱横框架

根据HCSR-DSA粗网格计算结果,当甲板强横梁端部开孔时,与之相交的其他强构件均满足规范要求。根据HCSR-DSA细化建模要求对甲板强横梁端部开孔进行网格细化,细网格区域中的所有板均使用壳单元建模,单元长宽比尽可能接近1,网格尺寸不大于50 mm×50 mm,网格密度由细网格区域至细网格模型的边界应保持光滑过度。使用子模型映射法施加HCSR-DSA要求的工况载荷和边界。开孔周围的应力评估结果显示,各工况下细化网格屈服利用因子与细化网格许用利用因子的最大比值为0.668,足以满足HCSR规范要求。具体结果见图11。

图11 细化网格屈服利用与许用利用因子比值

因此,端部开孔周围的应力集中区域不会对甲板强横梁的强度有很大的不利影响。

5 结论

1)HCSR油船甲板强横梁端部设置开孔通道的情况下,端部高度等于2倍腹板高度时,强横梁已经具有足够的强度,没必要额外增加端部高度使其满足HCSR规范布置要求。

2)由于端部开孔通道有最小尺寸限制,为满足强度要求,端部开孔的强横梁最小腹板高度建议不小于1.0 m。

3)设计中,应用开孔类型②可以在满足结构强度的前提下,减少更多强横梁腹板面积,对船体结构轻量化有帮助。

4)在甲板强横梁整体强度满足HCSR规范要求的前提下,端部开孔周围的应力集中区域对甲板强横梁强度的影响有限。