注浆挤扩钻孔灌注桩的施工工艺

毛 军

世茂集团浙江区域有限公司 浙江 杭州 310051

钻孔灌注桩施工工艺简单、施工设备简易、造价比较低、没有挤土效应,因而在地基工程中得到了广泛应用,是工程应用最为广泛的桩型。但是,钻孔灌注桩成孔过程中,一方面扰动孔壁土体,使其软化,另一方面需要泥浆护壁而在孔壁形成软弱泥皮。在这两方面的共同作用下,桩与土的结合被弱化,导致桩周土体承载力没有充分发挥,桩基承载效率比较低,桩身强度富余比较大。为此,工程技术人员开发了改善桩土结合面以及桩侧和桩底土体力学性质的钻孔灌注桩后注浆技术,并且产生了丰富的研究成果[1-3]。

目前工程中常用的后注浆技术,是在成桩结束后,将水泥浆通过注浆装置注入桩侧或桩底土层孔隙中,以改善桩土结合面以及桩侧和桩底土体的物理力学性质。后注浆法具有施工工艺简单、施工设备简易的优点。但是不论是渗透注浆还是劈裂注浆,浆液一旦出了注浆器就不受约束,极易沿着泥皮等渗流通道向压力小的地方溢出,而不是渗透进入需要加固的土体部位,导致加固效果离散性比较大,可靠性比较低,工程中只能有限度地采用后注浆法提高桩基承载力,经济效益不明显,严重制约了后注浆法的推广应用。

针对现有钻孔灌注桩施工工艺的不足,工程人员开发了一种新型的注浆挤扩钻孔灌注桩工艺。本文以桐乡某酒店工程为例,介绍其桩基设计和施工管控经验。实施效果表明,注浆挤扩钻孔灌注桩具有工艺简单、设备简易、质量可靠、环境友好和成本低廉等优点,具有良好的推广应用前景。

1 工程概况

1.1 项目概况

浙江桐乡某项目地上为11~12层酒店和2层酒店裙房,总建筑面积33 134.53 m2,地下室建筑功能主要为地下车库、酒店后勤、车库、机电用房。酒店地下1层层高3.9 m、作为后勤使用;地下2层层高3.3 m,作为设备房与车库;地下3层层高5.1 m,作为车库。

1.2 工程地质

该场地钻探深度范围内的地层自上而下分为8个大层,共15个地质亚层。场地岩土层从上至下依次为②粉质黏土,③淤泥质粉质黏土,④1粉质黏土,④2砂质粉土,④3黏质粉土夹粉质黏土,④4砂质粉土,⑤淤泥质粉质黏土,⑥1黏土,⑥2砂质粉土,⑦1粉质黏土,⑦2黏质粉土,⑧1粉质黏土,⑧2粉质黏土夹粉土,⑧3砂质粉土。

地勘桩基础持力层分析:场地第⑥层(⑥1、⑥2层),力学强度高,中等压缩性,普遍分布,厚度较薄,可作为拟建2层酒店裙房及地下室的桩基持力层;第⑧层(⑧1、⑧2、⑧3层),力学强度高,中等压缩性,普遍分布,可作为拟建11~12层酒店主楼的桩端持力层。

2 技术简介

2.1 注浆挤扩工艺原理

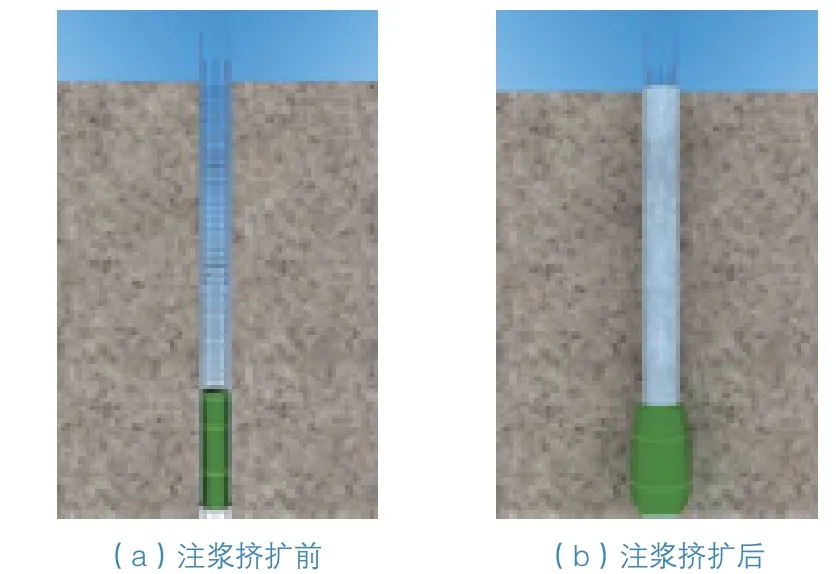

钻孔灌注桩注浆挤扩成形工艺是基于土体可塑性和压缩性比较大的力学特性,将高流动性的水泥浆注入预先布置在桩下部的双层防水束浆袋中,束浆袋在高压水泥浆作用下不断挤扩桩周土体,水泥浆硬化后即在桩底周围形成水泥浆扩大段,如图1所示。

图1 工艺原理

注浆挤扩钻孔灌注桩施工总体工艺流程:利用传统钻孔工艺成孔、一次清孔→钢筋笼制作,底笼安装束浆袋和注浆管→将钢筋笼、束浆袋和注浆管下放到钻孔中→下放混凝土导管,二次清孔后灌注混凝土→混凝土灌注完成后,养护不少于24 h→注浆挤扩,桩端形成硬化水泥浆体挤扩段。

2.2 注浆挤扩力学机理

注浆挤扩的过程是土体在注浆压力作用下圆柱孔扩张的过程,可以采用弹塑性力学的圆柱孔扩张理论来解释。挤扩钻孔灌注桩的注浆成形力学机理:在注浆压力作用下,束浆袋周围的土体发生弹性变形,束浆袋扩张→当注浆压力达到临界值时,束浆袋周围的土体由弹性变形状态转入塑性变形状态→随着注浆压力的进一步升高,塑性区逐步扩大,同时束浆袋也相应扩张→注浆停止以后,注浆压力不再升高,束浆袋不再扩张→束浆袋中的浆液固化以后在桩周形成突出物—挤扩段,原来的等截面桩演变为变截面桩—挤扩桩。

3 桩基设计

3.1 试桩设计

本工程主楼为抗压桩,裙房和车库区域抗拔兼抗压,地下室结构形式为框架或者框架剪力墙,基础形式为桩承台+抗水板。基础底板坐落于④2层,由于周边紧邻学校,桩型采用钻孔灌注桩。

设计试桩直接采用注浆挤扩钻孔灌注桩。抗压试桩2根,桩径为700 mm,混凝土强度为水下C45,桩长51 m,有效桩长42 m,桩端持力层为⑧2层,入持力层深度2 m;抗拔试桩2根,桩径为700 mm,混凝土强度为水下C35,桩长同抗压桩。束浆袋直径为900 mm、高度7 m,单根桩注浆P·O 42.5水泥用量2.0 t,水灰比0.55。注浆挤扩段主要处于⑧1层和⑧2层中,试桩加载至极限破坏。

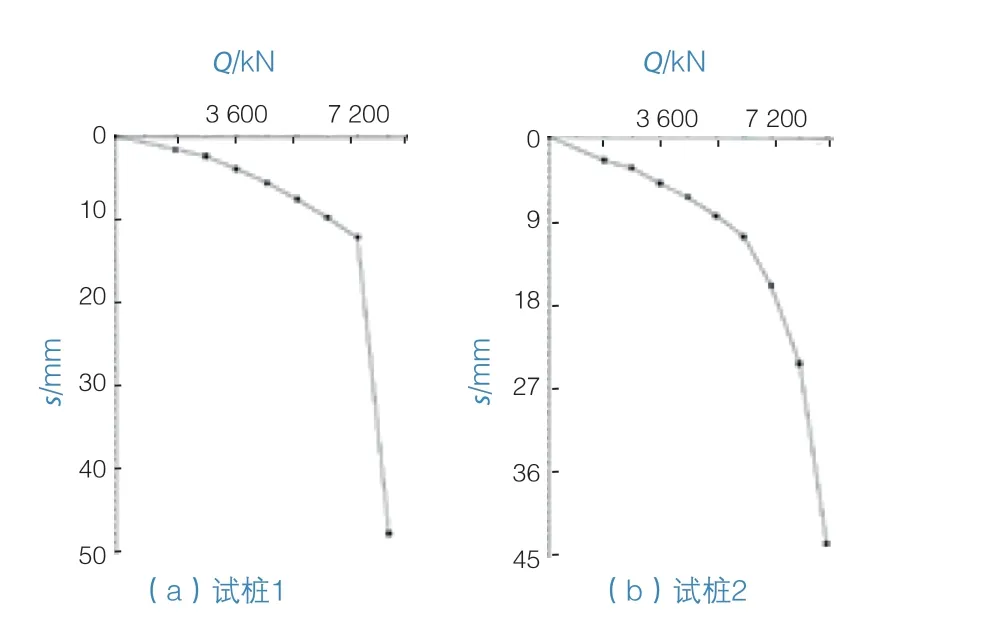

3.2 静载试验结果

注浆挤扩钻孔灌注桩的抗压静载试验结果如表1所示,静载试验Q-s曲线见图2。试桩1在加载至8 100 kN时,总沉降为47.81 mm,超过40 mm,加载至8 100 kN时,Q-s曲线发生陡降,则对应的极限承载力为7 200 kN;试桩2在加载至9 000 kN时,总沉降为43.64 mm,超过40 mm,加载至9 000 kN时,Q-s曲线发生陡降,则对应的极限承载力为8 100 kN。

表1 抗压设计试桩静载试验结果

图2 抗压试桩Q-s曲线

根据JGJ 106—2014《建筑基桩检测技术规范》,当试验桩数量小于3根时,取低值,单桩抗压极限承载力为7 200 kN。

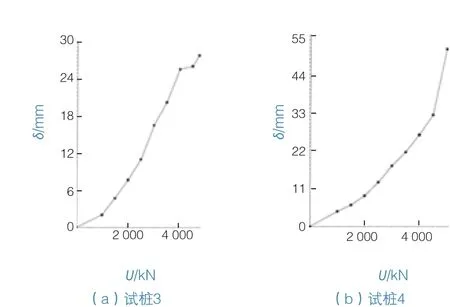

注浆挤扩钻孔灌注桩的抗拔静载试验结果如表2所示,静载试验U-δ曲线见图3。试桩3最大加载为5 000 kN,加载至5 000 kN时,曲线呈陡升形,据此判断其竖向抗拔极限承载力不小于4 500 kN,对应上拔量为32.3 mm;试桩4在加载至4 750 kN时,由于施加于地基的压应力大于地基提供的支座反力,导致附近地基下沉,支座不稳定,终止加载,此时承载力未达到极限,U-δ曲线呈缓变形,据此判断其抗拔承载力不小于4 750 kN,对应上拔量为28.1 mm。

表2 抗拔设计试桩静载试验结果

图3 抗拔试桩U-δ曲线

4.1.2 束浆袋安装

首先将钢筋笼架立在支架上;其次将束浆袋套装在钢筋笼上,束浆袋下端距钢筋笼底50 cm;最后用14#铁丝将束浆袋两端固定在钢筋笼加强箍上。为保证束浆袋各向均衡扩张,束浆袋应当分散收束,严禁集中收束。为防止束浆袋散开影响钢筋笼下放,中间每隔1.0 m用细铁丝或胶带将束浆袋绑扎在钢筋笼上。

4.2 注浆系统设计与制作

挤扩注浆系统由制浆机、储浆桶、注浆泵、注浆管和注浆器组成,如图4所示。注浆挤扩桩的注浆系统与桩基后注浆的注浆系统相同。

图4 注浆挤扩系统

根据JGJ 106—2014《建筑基桩检测技术规范》,当试验桩数量小于3根时,取低值,单桩抗拔极限承载力为4 500 kN。

3.3 桩基确定

根据试桩结果并通过专家论证,最终采用注浆挤扩钻孔灌注桩作为工程桩。为慎重起见,设计采用φ700 mm的C35注浆挤扩钻孔灌注桩,桩端持力层为⑧2层,入持力层深度2 m。

单桩抗压和抗拔承载力特征值分别为2 8 0 0、1 500 kN,较地勘参数进行计算的承载力2 050 kN和1 050 kN,分别提高34.6%和42.8%。抗压桩总桩数为259根,抗拔桩总桩数为129根。由于是新型桩,本项目注浆挤扩钻孔灌注桩静载检测比例由规范规定的总桩数的1.0%提高到1.5%。

4 施工管控

4.1 束浆袋制作与安装

4.1.1 束浆袋制作

束浆袋采用涤纶防水帆布制作,基布由涤纶长丝编织而成,涂层为聚氯乙烯,涂层涂布量为240 g/m2。束浆装置为圆柱形,直径为钻孔灌注桩钢筋笼直径+300 mm,高度按设计要求为7.0 m。束浆袋为双层密闭防水帆布袋,除留有一个注浆管插入袖管外,其余全部缝纫密封。水泥浆通过注浆管注入后,全部留存在束浆袋中。

束浆袋采用热熔或缝纫连接,连接强度大于母材强度。热熔连接,拼接宽度不小于3.5 cm;缝纫连接,双针双线,缝纫线为600 D尼龙高强线。

4.2.1 注浆泵

注浆泵用于灌注水泥浆,是注浆系统的关键设备。为确保注浆顺利进行,且在较短时间内完成,注浆泵必须具备两大性能:一是具有较高的工作压力,额定工作压力必须大于10 MPa,以便注浆挤扩桩基周边土体;二是具有较大的理论排量,额定理论排量一般应当大于50 L/min,以便单根桩基挤扩注浆能够在1 h内完成。

4.2.2 注浆管

注浆管采用黑铁管,内径为25 mm,壁厚≥2.8 mm。注浆管底端缠裹聚四氟乙烯胶带后安装注浆器,然后通过袖管插入束浆袋底部,并用16#铁丝将袖管扎牢、密封,防止束浆袋漏浆。注浆管的连接为螺纹连接,接头部位缠绕止水胶带,接头应用管钳拧紧,保证注浆管密封,防止漏浆。注浆管应随钢筋笼同时下放,注浆管与钢筋笼的固定采用铁丝绑扎,绑扎间距为2 m。

4.2.3 注浆器

注浆器要在高水压环境下工作,因此,必须能够承受1 MPa以上静水压力,并且具有止回功能,防止水土和混凝土进入注浆器,造成注浆器堵塞。注浆器采用黑铁管(规格与注浆管相同)制作,首先在管壁上按梅花形开出浆孔,出浆孔直径为8 mm,总面积大于注浆管内截面面积,然后用硬橡胶管紧密包裹黑铁管,防止水土和混凝土渗入。

4.3 注浆材料设计与制备

4.3.1 注浆材料设计

1)原材料。水泥宜采用普通硅酸盐水泥,水泥强度等级不应低于42.5级。水泥的质量应符合国家相关规范标准,应有出厂质量证明书并复试合格。

2)配合比。为保证高压注浆顺利,控制注浆阻力,水泥浆的水灰比取0.55,1 t水泥和0.55 t水配制0.872 m3水泥浆,水泥浆密度为1.755 g/cm3。因此,可以根据注浆挤扩桩注浆体积换算所需水泥和水的用量,也可以通过测试水泥浆比重控制水泥浆水灰比。

4.3.2 注浆材料制备

首先按照设计要求的注浆体积和水灰比,通过计算确定单根桩注浆所需的水泥和水的用量;然后根据注浆总体安排和制浆机的容量,确定一次制浆所需水泥和水的用量;之后准确称量水泥和水后,投入制浆机中搅拌,搅拌时间不短于3 min;最后水泥浆经过3 mm×3 mm滤网过滤后储存于储浆桶中,防止水泥浆中有水泥颗粒堵塞注浆管和注浆器。

4.3.3 注浆压力

注浆压力可以通过旁压试验法确定,旁压试验成果中的临塑压力Pf可作为注浆压力下限,极限压力Pl可作为注浆压力上限。

上海地区旁压试验已在许多勘察工程中采用,旁压试验孔深一般在50~60 m,最大深度达135 m,取得了丰富的旁压试验成果。

上海地区旁压试验统计结果[4-5]显示,上海各主要土层旁压试验的临塑压力一般在1.0 MPa以下,只有⑨2层的旁压试验的临塑压力超过2.0 MPa。

4.3.4 注浆速度

挤扩桩注浆成形应当平稳进行,适当控制注浆速度。注浆速度过低,注浆时间就长,施工效率势必不高;但是注浆速度过高,水泥浆进入束浆袋后来不及扩散,就容易造成束浆袋因压力迅速升高而破坏。

因此,在注浆设备选择时,应当选择排量在75 L/min以下的小型高压注浆泵。

4.3.5 注浆控制

钻孔灌注桩混凝土灌注完成24 h后开始挤扩注浆。注浆以注浆量控制为主,注浆压力控制为辅。为防止注浆压力过大,损坏束浆袋,注浆宜分3次进行,每次注浆量为总注浆量的1/3,中间间隔15~20 min;如中途压力达到1.5 MPa时,应暂停注浆,待15~20 min后,再次注浆,直至设计注浆量完成。

5 实施效果

本工程抗拔和抗压桩验收试桩各5根,检测结果表明,注浆挤扩钻孔灌注桩承载力均满足设计要求,且具有较大的富余量,其中,抗拔试桩在检测值作用下,桩基上拔量都在4 mm以内;抗压试桩在最大检测值作用下,桩基沉降量都在7 mm以内。

注浆挤扩钻孔灌注桩在本工程应用中取得了良好的社会效益和经济效益。地下室抗拔桩数量由普通钻孔灌注桩的355根减少到129根,抗压桩由300根减少到259根。节约成本506万元,缩短工期约30 d。

6 结语

工程应用表明,注浆挤扩钻孔灌注桩不但技术先进,而且经济合理。与机械扩底成形工艺相比,注浆挤扩成形工艺具有显著优点:

1)土层适应性强。不仅适用于易成形的硬土层,也适用于软土层。

2)工艺简单。桩身施工完成后,将额定的高压水泥浆注入束浆袋中即可在桩身底部形成挤扩段。

3)设备简易。施工主要设备为常规注浆泵,设备来源广、投入少。

4)质量可靠。注浆挤扩成形工艺环节少,只要控制束浆袋制作和水泥浆注入质量,施工质量就有保障。

5)成本低廉。施工设备投入少,束浆袋、黑铁管等施工用材多为常规建筑材料,成本低廉。

因此,注浆挤扩钻孔灌注桩具有良好的应用前景。