小直径长距离大曲率隧道薄壁二次衬砌质量控制技术

王 浩 刘康宇 蒋尚志 周 浩

中建三局基础设施建设投资有限公司 湖北 武汉 430073

在小直径、长距离、大曲率、薄壁隧道施工中,施工作业面狭小、单作业面距离长、转弯段线形控制难度高、防水要求高以及其他一些人为因素,均会导致二次衬砌质量受到影响,进而直接影响隧道的使用效果和工作寿命。在这种情况下,武汉大东湖核心区污水传输系统工程(以下简称“本工程”)从实际出发,对二次衬砌施工中易出现的问题进行分析,在施工前及施工过程中总结出质量预防措施及控制要点,对隧道的二次衬砌质量控制起到了良好的效果,具有良好的参考意义。

1 工程概况

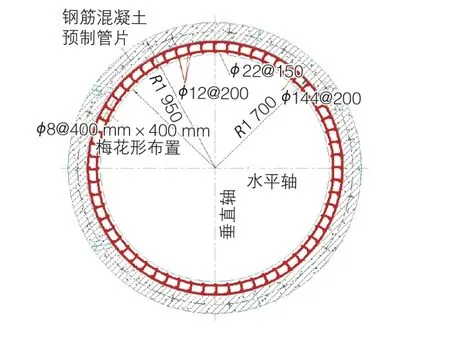

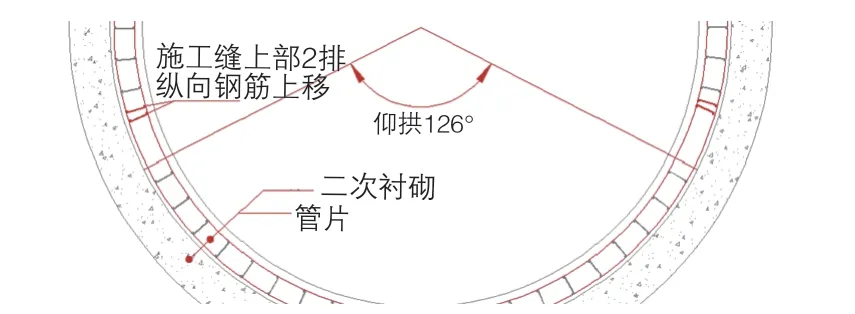

大东湖深隧主隧工程包括9个竖井,9个区间隧道,全长17.5 km,隧道埋深30~56 m,最长区间3.6 km,最小转弯半径250 m。隧道断面设计为厚250 mm预制管片+厚200 mm现浇钢筋混凝土二次衬砌的叠合式衬砌,成形内径为3.0~3.4 m。二次衬砌混凝土为C40P12高性能自密实早强补偿收缩混凝土,采用双层钢筋结构,钢筋外侧保护层厚25 mm,内侧保护层厚45 mm(图1)。隧道结构设计使用年限为100 a,隧道传输介质为污水,具有较强的腐蚀性且为带压运输,内外部荷载工况组合复杂,二次衬砌施工质量要求较高。二次衬砌施工在盾构隧道贯通后进行,其中下部仰拱先行施工,为拱墙台车及电瓶运输车提供底部通行条件;上部拱墙采用拱墙台车跳仓法跟进仰拱施工。

图1 二次衬砌配筋示意

2 技术难点

1)钢筋工程。由于隧道二次衬砌为厚200 mm的薄壁双层钢筋结构,钢筋加工及安装偏差可能对隧道净空造成影响。

2)模板工程。混凝土浇筑过程中会产生较大浮力,对支模体系、模板刚度要求高。在曲线段施工中,模板拼接困难、难以满足线形要求,易带来二次衬砌侵限隐患。由于隧道转弯半径小,传统模板台车内部无法穿行且难以保证质量。

3)混凝土工程。混凝土性能要求高,混凝土难以密实,易出现蜂窝麻面、浇筑不密实、露筋等质量问题[1]。

4)防水工程。变形缝为隧道防水薄弱处,不仅要保证外水不内漏,更要防止污水外渗,防水质量要求高。

3 质量控制措施

3.1 二次衬砌钢筋的质量控制

二次衬砌钢筋采用BIM集约加工,制作精度高,尺寸偏差小,加工过程严格控制钢筋加工弧度,避免后期绑扎过程中影响隧道净空。

在钢筋施工中,钢筋应采用一次绑扎成形,以便于过程的质量控制。绑扎中先进行接驳器连接钢筋安装,在接驳器钢筋上沿环向均布绑扎6根纵向通长钢筋用作外侧环向钢筋定位筋,利用定位钢筋绑扎外侧环向钢筋后,再进行外侧纵向钢筋绑扎。在接驳器钢筋上沿纵向绑扎4根内侧环向钢筋用作内侧纵向钢筋定位筋,同理,利用定位钢筋绑扎内侧纵向钢筋(图2)。在完成环纵向钢筋绑扎后,再按梅花形布置拉钩筋,并将手孔钢筋弯折段绑扎在内侧钢筋上,端部与管片螺栓绑扎连接牢靠。

图2 二次衬砌钢筋绑扎示意

在钢筋绑扎过程中要严格控制保护层厚度,每环钢筋设置9个垫块,每间隔2环钢筋设置1环垫块。在拱顶钢筋绑扎过程中,注意适当提高1~2 cm以预留钢筋在自重作用下的下坠空间。

3.2 模板工程的质量控制

3.2.1 传统木制模板试验

本工程根据以往施工经验对仰拱及拱墙施工的模板工程进行地面试验。传统木制模板吸附力大,脱模困难,可周转次数少,混凝土表观质量差,且木制模板本身刚度弱,仰拱及拱墙施工需设置较多的螺杆及钢管支撑,螺杆会导致浇筑完成后出现螺杆孔,小直径隧道中钢管支撑严重影响施工效率及人员通行。

3.2.2 定制仰拱钢模板

根据地面仰拱施工试验及过往施工经验提出定制钢模+钢管支撑进行支模。模板采用小门吊+电动平板车进行转运,模板上设置有钢轨及斜向支撑系统,钢轨为模板转运设备及后续拱墙台车提供行进轨道(图3)。

图3 二次衬砌仰拱模板设计示意

仰拱模板在施工中主要承受混凝土浇筑过程中产生的浮力。定制钢模采用厚6 mm面板,环向次楞为厚10 mm钢板,两侧主楞为∠110 mm×10 mm角钢,有效提升模板刚度。模板环宽1.2 m,便于转运及线形控制。顶部支撑钢管采用φ48 mm×3.5 mm钢管,有效防止模板因混凝土浮力而上浮。

仰拱根据变形缝划分每14.4 m进行一次定位,沿着定位边线左右侧各100 mm进行模板二次清洁,涂刷氯丁胶后沿着定位线两侧背贴泡沫板为变形缝施工预留凹槽。

斜向撑杆系统设置有销筒、撑杆及限位销轴,销筒上设置1个定位孔。撑杆上设置有2个限位孔,当模板转运至钢筋区域时,将撑杆支出为模板提供支撑,避免钢模对钢筋造成挤压,确保二次衬砌厚度满足要求。在混凝土浇筑完成后,及时将撑杆退回避免产生孔洞。

曲线段处的模板拼接是质量控制的难点。应在外弯一侧垫设垫片保证模板拼缝与管片环缝对齐,模板缝隙填充泡沫胶封堵,达到模板拼接适应曲线变化的效果。

3.2.3 拱墙台车模板工程

二次衬砌拱墙施工每个工作面配备8套拱墙台车,每套台车长14.4 m,与变形缝设置保持一致,避免设置环向施工缝形成新的渗水薄弱点。

定制拱墙台车在满足变形及受力要求的基础上,尽可能地满足内部人员及电瓶车通行条件。台车配备升降油缸,可通过机械操作保证支模厚度。台车两端采用钢端模封模,有效避免端部跑模漏浆(图4)。

为适应大曲率曲线段工况,每套台车采用3个独立小台车连接而成,节间采用搭接模板机构及铰接耳座组成的铰接式设计。在曲线段封模时,分节台车间以固定销轴为旋转中心,模板内弧侧间隙适应曲线变化而咬合或部分咬合、外弧侧间隙拉开但仍能保证内外2块搭接模板保持搭接,大幅提高衬砌台车对小曲线半径隧道的适应性(图5)。

图5 台车连接示意

3.3 混凝土工程的质量控制

3.3.1 混凝土原材控制

二次衬砌混凝土采用C40高性能自密实早强补偿收缩混凝土,抗渗等级为P12。混凝土坍落扩展度为SF3级(760~850 mm),扩展时间为VS2级(<2 s),保坍时间4 h。

二次衬砌混凝土性能要求高,混凝土配合比应严格设计试验,做好原材控制,粉煤灰、粒化高炉矿渣粉、硅灰等矿物掺合料,其性能指标应符合国家现行相关标准的要求;粗骨料宜采用连续级配或2个及以上单粒径级配搭配使用,最大公称粒径不宜大于16 mm,针片状颗粒含量(质量分数,下同)≤8.0%,含泥量≤1.0%,泥块泥量≤0.5%;细骨料宜选用级配Ⅱ区的中砂,天然砂的含泥量≤3.0%,泥块泥量≤1.0%;外加剂需选用聚羧酸减水剂。

混凝土运输采用特制罐车+拖泵泵送的形式,特制罐车可实现运输过程中的不间断搅拌,防止混凝土离析。若混凝土扩展度损失或离析严重,经补充外加剂或快速搅拌已无法恢复混凝土性能时,应及时退出洞内进行清理,不得浇筑入模。

3.3.2 仰拱混凝土浇筑质量控制

二次衬砌为薄壁结构,若采用人工拆管分节浇筑,则泵管难以对准入料口,混凝土流量难以控制,浇筑过程中易造成大量混凝土流撒在仰拱模板及二次衬砌拱墙钢筋上,导致模板清理困难、污染拱墙钢筋。

利用运输平板车配合分料溜槽进行浇筑,分料溜槽为上部开口的矩形结构,两个侧面各对称设置有多个出料口,底板横截面为中间凸起的人字形坡,便于浇筑时混凝土朝各个出料口流动,达到快速对称浇筑的目的(图6)。

图6 仰拱混凝土浇筑装置

在分料溜槽对称浇筑过程中,同步安排人员进行振捣,振捣要求快插慢拔,振捣时间控制在20 s以内,避免造成薄壁混凝土出现过振离析。

3.3.3 拱墙混凝土浇筑质量控制

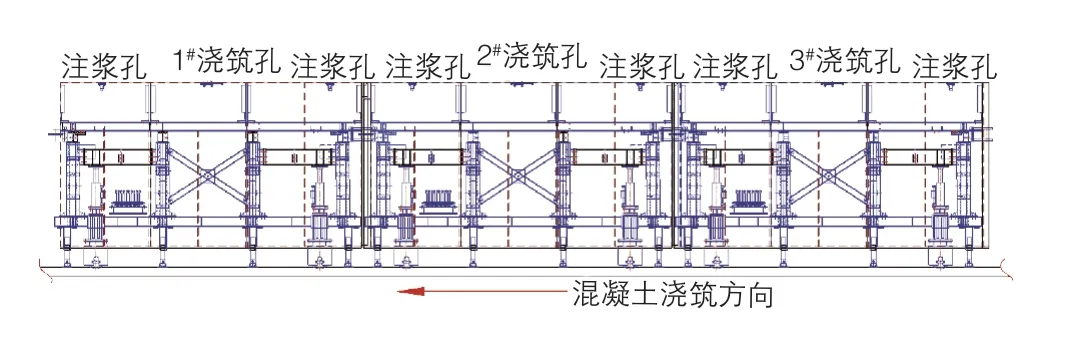

拱墙混凝土浇筑由远端至近端拆管式浇筑,每仓顶部设置3个浇筑口,浇筑口端部焊接泵管接头,直接与软管连接。浇筑之前,需要注意使所有浇筑口均处于打开状态以便排气,避免封模之后内部气压过大而导致混凝土浇筑不密实[2]。

浇筑过程中,先浇筑3#浇筑口(图7),浇筑至侧模顶部观察窗时,适当停泵,开启平板振捣器振捣排除气泡。当2#浇筑口漏浆时,立即停泵关闭3#浇筑口,拆除泵管,并将软管接入2#浇筑口进行浇筑,依次按此方式浇筑至1#浇筑口,利用1#浇筑口进行浇筑时,应密切关注模板上设置的带模注浆孔,当所有的注浆孔均冒浆时,立即停泵关闭,并安排人员敲击模板,检查密实情况,同步查看拖泵浇筑量,并与理论浇筑量对比。若已确定密实且浇筑量超过理论量,则补泵3~5泵后即可换下一仓浇筑;若敲击台车确定未浇筑密实或拖泵浇筑量未达到理论量,则继续利用该口浇筑,并加强观察,直至密实或达到理论浇筑量以上。

图7 拱墙浇筑示意

3.3.4 二次衬砌施工带模注浆

二次衬砌混凝土浇筑过程中拱部容易脱空且后期难以进行修复处理。为保证拱顶浇筑密实,台车顶部设置带模注浆孔,带模注浆孔由固定法兰、定位法兰组成(图8)。拱墙混凝土浇筑完毕后立即进行拱顶注浆,且不迟于混凝土浇筑完毕后12 h[3]。

图8 带模注浆设计方案

在台车安装定位后,混凝土浇筑前,安装RPC注浆管。在固定法兰上安装定位法兰,并将RPC管穿入定位法兰,其中上端十字切口端与管片顶紧,下端要求超出定位法兰套管3 cm。定位法兰外接管上连接套管及注浆管固定管。待拱墙浇筑完成立即开始注浆,注浆顺序由主注浆孔向端模注浆孔依次进行。

注浆管外露部位应使用角磨机切割打磨平整,并使用改性环氧树脂进行表面处理。对内部完全密实的注浆孔,以注浆孔为中心涂刷改性环氧树脂胶。注浆孔未完全密实的,先使用环氧树脂胶泥封堵注浆孔,封堵深度不低于5 cm,然后表面再涂刷环氧树脂胶。

3.3.5 脱模注浆

纵向注浆管在钢筋绑扎时预埋在拱顶外侧,注浆管采用孔径20 mm的HDPE管(管壁开缝),每14.4 m设置1处注浆口,注浆口通过变形缝位置伸出拱墙台车模板。

注浆在二次衬砌强度达到设计强度80%后进行,采用微膨胀水泥浆液进行注浆,注浆压力0.05~0.10 MPa,注浆结束后,注浆孔应封堵密实。

脱模后对出现错台的地方进行打磨处理,确保过水面的平顺。磨除坡度以纵向1/30、垂向1/20为宜,打磨后在涂刷水泥基渗透结晶防水涂料时进行抹面。对于蜂窝麻面的地方用水泥基渗透结晶防水涂料涂刷修补;对于轻微露筋现象,在脱模发现时要立即用环氧砂浆进行抹面处理。

3.4 防水工程控制措施

3.4.1 传统防水施工

传统施工方法采用中埋式止水材料置于混凝土结构内,因二次衬砌厚度较小、空间有限,中埋式止水材料下部混凝土难以填充密实,变形缝处易形成空洞,导致结构出现缺陷。在内外压力的长期作用下,变形缝处混凝土容易崩裂,防水作用也将丧失。针对传统防水施工出现的问题,本工程对防水设计进行优化。

3.4.2 施工缝的防水施工

施工缝位于仰拱及拱墙交接处,采用外贴式橡胶止水带进行防水,在止水带背面涂刷氯丁胶,粘贴于隧道管片上。施工缝凿毛是质量控制的要点,凿毛应在混凝土强度达到10 MPa以后进行,除去所有浮浆皮和蜂窝状混凝土,直到暴露出粗骨料为止,注意过程中不得损伤止水带。施工缝进行凿毛后能够很好地使新老结合处的混凝土密实,结合牢固。

3.4.3 变形缝的防水施工

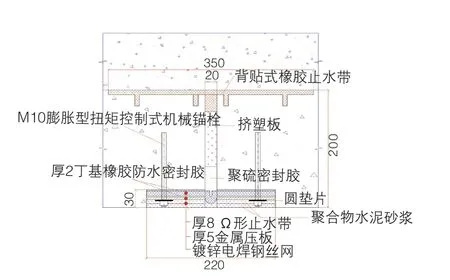

变形缝每14.4 m一道,采用环向2层防水结构层(图9)。第1道变形缝防水结构层为外贴式橡胶止水带,第2道变形缝防水结构层为改性聚硫密封胶、Ω橡胶止水带、金属压板组合形式。

图9 变形缝构造

外贴式橡胶止水带粘贴于隧道管片上,纵向与环向止水带交接处采用定制“十”字形接头热熔连接。为防止顶部止水带自重脱空,应利用钢筋充分压住止水带,两侧扎丝绑在手孔螺栓上。

二次衬砌拱墙浇筑完成后,凿除一定深度闭孔型聚乙烯泡沫板后进行改性聚硫密封胶填充,并在变形缝凹槽处涂刷水泥基渗透结晶防水涂料。依次完成第1层丁基橡胶防水密封胶带、Ω橡胶止水带、第2层丁基橡胶防水密封胶带粘贴。粘贴所述不锈钢金属压板,变形缝凹槽底部打孔并安装膨胀型扭矩控制式机械锚栓,最后利用聚合物水泥砂浆封堵凹槽。有效解决较小厚度二次衬砌变形缝封端问题,形成有效、稳定的变形缝防水密封构造。

4 结语

通过加强施工工艺控制,强化施工过程的管理,提前进行设计优化以及施工设备改良,本工程隧道二次衬砌质量符合要求,成形效果好。

1)钢筋工程采用BIM集约加工、整体绑扎一次成形,能有效控制钢筋加工精度,钢筋绑扎质量良好。

2)模板工程采用定制仰拱钢模板及拱墙台车能有效控制支模厚度、满足曲线线形要求,抵抗仰拱混凝土浮力,承受拱墙混凝土重力。

3)二次衬砌混凝土性能要求高,应严格控制配合比及原材质量;采用特制罐车+拖泵泵送相结合的高效运输方式,配合自制入模装置及台车带模注浆系统,保障混凝土浇筑的连续及密实度,确保成形质量。

4)结合二次衬砌施工情况,充分优化接缝防水设计及材料的选用,落实细节,保障接缝防水效果。