船用柴油机高压油管加工质量问题分析及解决方法

王学柏

(昆山肯达欧曼燃油喷射系统有限公司,江苏昆山 215331)

0 引言

在船用柴油机中,燃油喷射系统由燃油泵、高压油管及喷油器组成,是整个柴油机的关键部件。高压油管将燃油泵增压至150 MPa的高压燃油输送到喷油器,其质量好坏直接决定了船用柴油机的稳定性。考虑到高压油管的高承压特性,其必须通过头部硬密封的型式进行密封,这就要求高压油管的头部质量及成型后的尺寸精度非常高,若处理不好,极易引起柴油机燃油泄漏的情况。

在高压油管生产制造的过程中,经常出现因各种原因引起的漏油或防护问题,例如:1)密封面要求粗糙度是Ra0.8 μm,但在实际加工时达不到;2)在运输周转的过程中,将密封面碰伤;3)成型管的空间尺寸不易控制,钢管弯制容易反弹,角度更难控制;4)箱体焊接加工变形导致装配环境差等。下面将对高压油管生产过程中存在质量问题的原因和解决方式进行详细分析和讨论。

1 加工质量不合格

1.1 原因分析

在设计高压油管时,端面的密封型式为硬密封,即高压油管的端部和配合部位直接接触,再通过钳式螺母及法兰(如图1)等配件固定在喷油器或燃油泵上,这对高压油管的密封面加工精度要求较高,须达到Ra0.8 μm,同时螺纹和端面需要一次装夹加工完成。但由于高压油管本身的特点,其长度不一,短的为500 mm左右,长管可达5000 mm,采用普通设备加工时,因为管路长,转速上不去,头部的粗糙度则达不到要求,如果提高转速,则钢管容易在甩动的过程中折弯,甚至折断。

图1 高压油管安装示意图

1.2 解决方式

在加工时,需要选用针对性的机床,在加工时提高转速,尾部还不易甩动,在前期利用公司现有的设备,选用普通的数控车床,将钢管穿过车床的夹持部分,在钢管的尾端加装一个支撑,防止过度甩动。加工的成品质量满足设计要求,但还需注意采购钢管时对直线度的要求,不能大于1/1000。若因为没有合适的设备,零件头部粗糙度达不到要求,则可以采用后续研磨的方式提高头部粗糙度,这是不得已的选择,如果可以,最好一次加工到位。

2 周转过程碰伤

2.1 原因分析

钢管头部的密封面加工后,继续进行滚螺纹,需要从一家供应商转到另一家供应商,在此过程中,如果不对头部进行保护,很容易碰伤,在加工完成后进入厂内,也需要进行多道工序,比如擦拭钢管表面、钢管内表面清洗、零部件装配、弯管、工装检测、泵压等,直到最终的成品包装,在这些过程中,都存在碰伤的可能(如图2)。如果密封端面有划痕,就会影响密封效果,存在泄漏的可能。

图2 高压油管密封端面磕伤示意图

2.2 解决方式

在车床设备加工好后,使用硅胶套保护好(如图3),在不需要取下的时候决不要取下,若在过程中碰伤了密封面,则需要在完成弯管后对端面进行研磨(如图4),研磨时必须使用800目以上的研磨膏。在制造导向工装时,和高压油管的螺纹间隙尽量小,在最终将导向工装装配到高压油管上时,需要在高压油管的螺纹处缠绕生胶带,将导向工装旋紧至手无法旋转为止,再使用研磨头压蓝油,确保研磨头和高压油管的密封面充分接触,若不进行以上操作,会导致在研磨时偏心,反而使头部质量更差,最终将高压油管固定,通过改制的自动攻丝机进行自动研磨,每5 min确认一次,研磨至痕迹消除即可。

图3 硅胶保护套示意图

图4 研磨装配示意图

3 成型管空间尺寸不易控制

高压油管的弯管半径有各种尺寸,小到钢管直径的1倍,大到数米的半径,因为一般的弯管机无法满足机头部分承重及空间尺寸,根据一般情况,弯管机的弯管半径较小,不大于500 mm,对于超大的弯管半径只能通过滚弯机完成。

3.1 弯管机折弯

1)原因分析。高压油管在弯管机弯制的过程中,有多个方面能够影响高压油管的空间尺寸:第一是弯管机的精度;第二是钢管的反弹;第三是钢管的延伸。弯管机的精度主要是主轴的转角精度、主轴的送料精度及弯曲的旋转精度,三个轴中的任何一个对成型管的尺寸都有影响,转角精度影响高压油管的空间转角,送料精度影响高压油管直线段的精度,弯曲的旋转精度直接影响弯曲的角度。关于钢管的反弹,我公司弯制的都是高强度的厚壁钢管,通过计算可以得出其反弹的角度,但还是需要通过多次试验得出经验值。在弯制过程中,钢管长度会整体伸长,其尺寸可以通过计算得出,但算出的尺寸会因为材料的强度、模具的精度等各种参数的影响而不准确,还需通过多次弯曲得出最终的伸长量。对于每批钢管,只要知道弯曲的半径及角度,算出弧长,通过比例计算即可得出同样半径下不同角度的伸长量。因为高压油管两端是加工后再弯曲,对于多出的长度,无法通过切除的方式来完成,只能通过三维模拟将伸长的部分放置在不和其他零件接触的弯曲处。

2)解决方式。高压油管的弯制和机械加工不同,机械加工可以通过一次次减料来保证精度,但弯管只能一次成型,每次弯制的结果都不同,对于弯管机的精度,我公司选用整体为伺服控制的弯管机,确保弯管机的精度不影响成型的管路、钢管的反弹及伸长量。在测量臂检测数据的基础上,我公司配备检测工装。检测工装的设计满足高压油管的起点和终点尺寸完全符合高压油管实际的装配情况,保证精度在0.1 mm/500 mm以内,即高压油管的首末端的笛卡尔坐标(X、Y、Z)距离在500 mm以内的,工装偏差不超过0.1 mm,在满足装配效果后,再通过泵压的方式验证最终效果,确保出厂的高压油管100%符合使用要求。

3.2 滚弯机折弯

1)原因分析。一种高压油管的弯管半径达1100 mm(如图5),只有一个折弯过程,整个空间尺寸达到2 m。因为只有一个半径,在折弯的过程中延伸的尺寸没有地方可以利用,这样滚弯出来的高压油管是不合格的,无法满足装配效果。另外,由于空间尺寸过大,我公司的测量臂无法进行测量,这样质量控制过程存在漏洞,不利于弯管成型。

图5 大圆弧高压油管

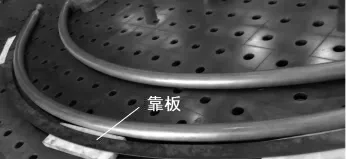

2)解决方式。首先根据高压油管的图样,使用薄板激光切割一块靠板(如图6),作为高压油管最终成型检测依据,然后通过滚弯机折弯几根油管,通过靠板对齐的方式,得出延伸尺寸,最终在加工时将多余的尺寸去掉。在进行最终成品滚弯时,必须确保圆弧及两端完全贴合在靠板上,再通过泵压的方式验证最终效果,确保出厂高压油管的质量。

图6 靠板

4 外管泄漏

4.1 原因分析

柴油机使用的高压油管在设计时都要求是双壁管结构,保证在内管泄漏、甚至爆破时高压燃油不会泄漏到外部。但在实际过程中,外管存在泄漏的可能,主要有两个方面的原因:1)焊接不合格。为了快速释放可能存在的泄漏,内外管之间有一定的间隙,为方便弯曲,需要在内外管之间加入定位环,起到支撑的作用,但是在装配定位环时需要在外管上钻孔,再通过焊接的方式固定在外管上(如图7),若焊接不合格,则会引起泄漏。2)外管头部保护不当。高压油管一般通过法兰(如图8)等配件固定在喷油器等部件上,若是在加工或运转过程中将外管与O形圈接触处碰伤,则会在此处引起泄漏。

图7 双壁管结构示意图

图8 双壁管安装示意图

4.2 解决方式

对以上两个质量问题,除加强质量管控,比如

提高焊接质量、加强外管保护,在最终泵压时,加一道外管泵压,可以排除外管泄漏的可能。

5 运输碰伤及储存生锈

1)原因分析。在高压油管发货时需要充分考虑运输碰伤的问题,高压油管是一种高附加值的产品,确保交到客户手里的是客户满意的产品,不能在运输过程中对高压油管产生碰伤。船用柴油机的高压油管对防锈要求特别严格,特别是备件产品,产品需要放置在船上几年的时间,船上的环境湿度高、盐分大,特别容易生锈。

2)解决方式。为解决运输碰伤及存储生锈问题,我公司在高压油管的外部加一层珍珠棉覆铝膜保护层(如图9),既可起到缓冲作用,又不影响美观。在覆盖覆铝膜之前,在外管上涂一层硬膜防锈油,对内管喷入液压防锈油,同时将两端套上硅胶套(如图10),可起到密封并同时保护密封面的作用。

图9 珍珠棉覆铝膜保护层示意图

图10 硅胶套示意图

6 装配结构质量

1)原因分析。有一些高压油管需要装配在共轨单元箱体内,多根高压油管通过分配块相连,但箱体是由5 mm厚的钢板焊接而成,而且箱体的长度达5 m以上,在焊接时难免出现箱体整体变形的情况(如图11),若变形情况严重时,高压油管都无法在自由状态下完成装配。

图11 共轨单元箱体变形示意图

2)解决方式。在分配块通过螺钉固定在箱体上时,不要将分配块完全固定在箱体上,在分配块上的螺钉每个旋进两牙即可,再将高压油管装配到位,先完成高压油管的泵压,在泵压时如果出现泄漏点,解决对应的问题。在确保完成保压的情况下,再将分配块的固定螺纹旋紧,旋紧之后再进行泵压复验。此方法有助于在要求严格但环境不是很好的情况下进行安装。

7 结论

通过以上分析,克服了高压油管在生产制造过程中因疏忽、装配环境差、加工设备不能满足而出现的质量问题,加工完成符合要求的高压油管。