基于多模式全聚焦方法不同声束路径下的异型构件焊缝缺陷成像研究

毛月娟,李俊函,苗逢春,陈沅沅

(1.内蒙古北方重工业集团有限公司,内蒙古包头 014033;2.内蒙古科技大学,内蒙古包头 014017)

0 引言

焊接结构在机械制造、医疗、航空航天、核能及制造船舶等领域都有着非常广泛的应用,在工业生产中,每年生产的焊接结构约占钢产量的40%。异型构件两块金属板的节点处连接方式的优劣对该构件整体性能的影响非常大,该结构破坏最薄弱的环节一般都是在节点连接处,所以对于焊缝焊接质量的要求就显得尤为重要。焊缝在焊接过程中受焊接结构的约束力、刚性和焊接过程产生应力的影响,将出现裂纹、裂缝、气孔、夹渣、未焊透、咬边等缺陷,这些缺陷都会影响到焊接质量。所以在实际生产过程中,我们需要去检测是否存在这些缺陷,来评判焊接质量。

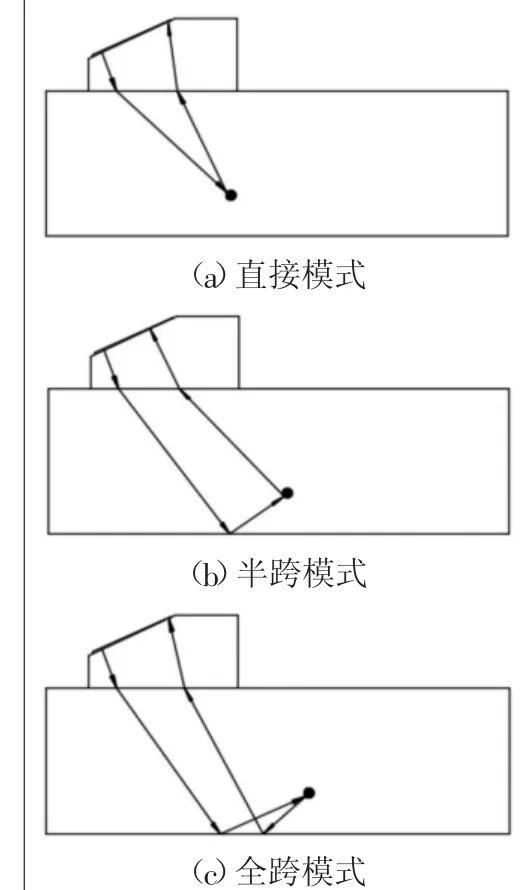

超声检测具有穿透力强、灵敏度高、定量精度高等优点,被广泛应用于裂纹检测[2-3]。实际检测过程中,探头接收到的缺陷信号除了来自声束与缺陷的直接作用外,还包含经试块底部反射至缺陷再返回探头的信号,以及经试块底部反射至缺陷再沿原路径返回的信号,上述声束传播路径分别被称为直接模式(Direct mode)、半跨模式(Half-skip mode)和全跨模式(Full-skip mode)[4-5]。对于特定取向的裂纹,使用不同的模式波进行全聚焦方法(Total focusing method, TFM)成像,成像质量会有明显区别。

本文同时考虑直接、半跨和全跨模式,通过CIVA仿真,选取不同的发射声束,使得发射声束分别打到横通孔缺陷的左上圆弧与左下圆弧时,进行不同模式不同波型组合的全聚焦成像,然后比较其成像质量。最后,讨论了当发射声束分别打到横通孔的左上圆弧与左下圆弧时,哪种模式波的全聚焦成像的图像质量更好。

1 多模式全聚焦方法

全聚焦(TFM)成像算法,可以在检测区域内各个点进行聚焦,检测精度高,成像质量好。常规的直入射式的TFM成像技术(直入式直接模式)适用于单一介质,将探头与被测工件通过耦合剂直接接触,其成像的基本原理为:对于阵元数量为N的探头,首先要进行全矩阵采集(Full Matrix Capture,FMC)数据的获取,依次激发各个阵元,使其发射超声波,然后全部阵元接收回波信号,从而得到全矩阵数据。全矩阵数据可以用一个二维数组函数来表示:{Si,j(t)},其中i,j∈[1,N]。对于特定的值i=i0,j=j0,t=t0时Si0,(j0t0)代表第i0个阵元发射超声波,第j0个阵元在时间t0时刻,接收到的回波幅值信息。然后计算检测区域内各个重建点所对应的声束传播路径所需的传播时间,最后根据每个重建点所对应的不同发射阵元与接收阵元所需的传播时间,根据全矩阵数据,选择所对应的声时的回波幅值进行叠加,从而使得每个重建点聚焦成像,对于斜入射式的直接模式,则需在声时计算上多两条声束路径。

对于斜入射式的直接模式,其声束传播路径为各阵元激发声束在楔块与试块界面发生折射后进入试块内部,打到缺陷后,反射得到回波声束,再经过试块与楔块界面折射,然后被各阵元接收。在传播过程中,考虑波型转化,直接模式就会有TT、TL、LT、LL声束模态的组合方式(其中T表示横波,L表示纵波)。

考虑底面一次反射波(半跨模式),声束传播路径为:阵元发射超声波,经过楔块与试块界面折射进入试块,到达试块底面后,产生反射波到达缺陷,然后产生回波到达楔块与试块界面折射进入楔块并被接收阵元接收。该声束路径与发射声束先与缺陷响应,再经底面一次反射后折射进入楔块的路径一致。考虑波型的转换,该模式有TTT、TTL、TLT、TLL、LTT、LTL、LLT、LLL几种声束模态的组合方式。

考虑底面二次反射波(全跨模式),声束路径为:阵元发射超声波,经过楔块与试块界面折射进入试块,到达试块底面后,产生反射波到达缺陷,与缺陷发生响应,再产生反射声波到达试块底面,然后产生回波到达楔块与试块界面折射进入楔块并被接收阵元接收。考虑波型的转换,该模式有LLLL、LTTL、TTTT、TLLT等多种声束模态的组合方式。

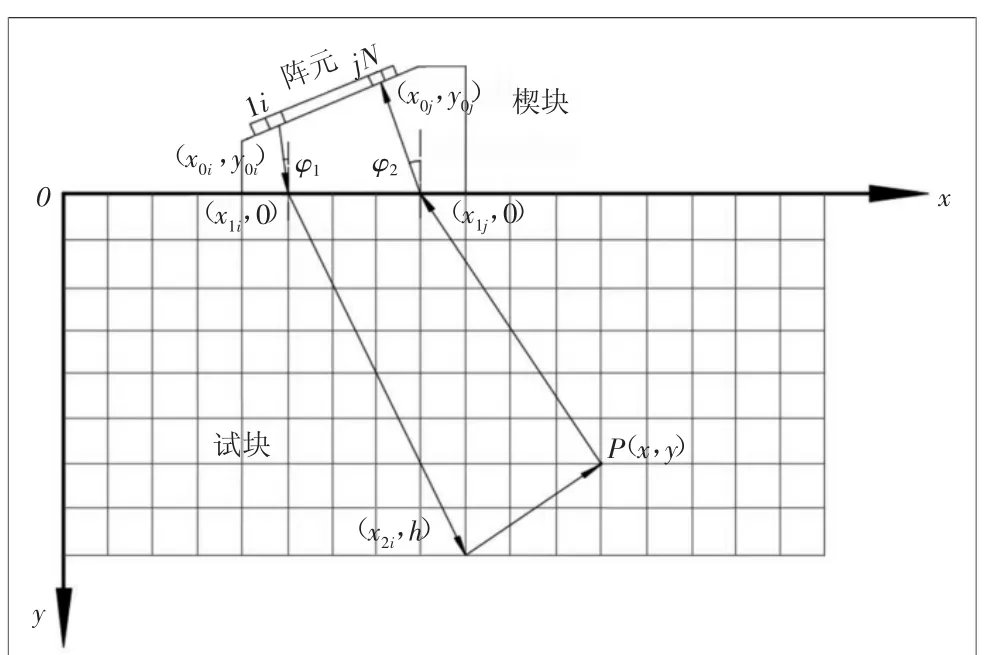

以半跨模式为例,先建立坐标系,假设试块厚度h已知。对于阵元数为N的线性阵列探头,第i个发射阵元坐标表示为(x0i,y0i),楔块与试块交界处的入射折射点坐标表示为(x1i,0),第i个发射阵元所发射的声波在底面发生发射的坐标点为(x2i,h),某一重建点P的坐标为(x,y),楔块与试块交界处的出射折射点坐标为(x1j,0),第j个接收阵元所对应的坐标表示为(x0j,y0j)。

图1 不同模式声束路径示意图

图2 半跨模式声束传播原理图

第i个阵元发射的超声波到达底面发生反射,再到达P点所需要的传播时间为

式中:c1为楔块内纵波声束;c2、c3为超声波在试块内的声速(横波声速或者纵波声速)。

超声波与缺陷响应后,产生回波,经楔块与试块交界面处折射进入楔块,被接收阵元接收,这个过程超声波的传播时间为

2 仿真模拟

2.1 仿真模型

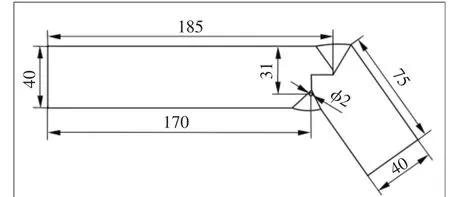

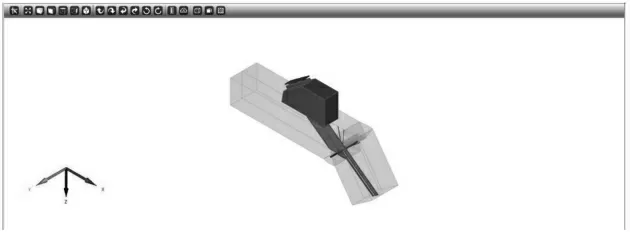

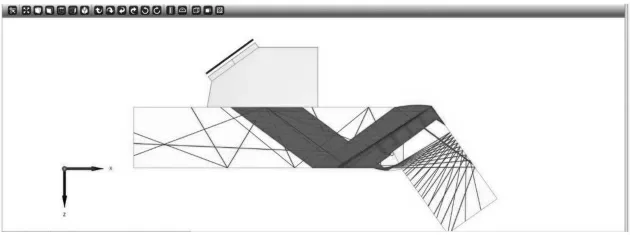

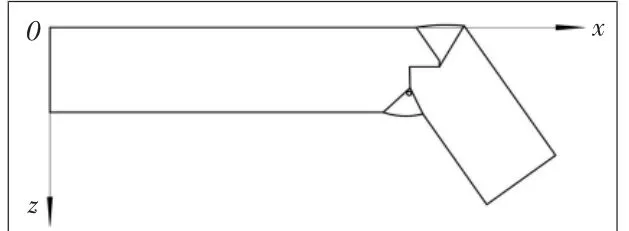

基于CIVA 软件中超声仿真平台,本文建立了异型构件试块横通孔缺陷检测模型,如图3、图4所示。该试块模型为两个钢板焊接而成,尺寸分别为185 mm×40 mm×45 mm与75 mm×40 mm×45 mm。横通孔缺陷位于焊缝根部,直径为2 mm,其中心深度为31 mm,圆心距离试块左边界170 mm,试块模型的示意图如图3 所示,CIVA 软件中所建立仿真模型如图4所示。

图3 仿真模型示意图

图4 CIVA仿真模型

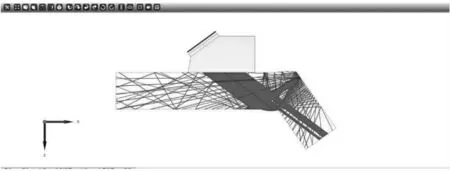

为了充分说明当波打到不同位置时不同模式全聚焦成像质量的不同,进行了一系列不同条件下超声相控阵检测数值仿真。在这些仿真中,仅改变了探头的位置,以及使用了不同模式、不同波型组合的全聚焦成像方法,其他检测参数均相同。

2.2 仿真结果

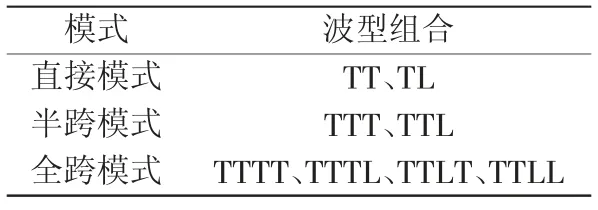

对于试块的材料选择碳钢,碳钢的纵波和横波声速分别设置为5900 m/s 和3230 m/s。选择中心频率10 MHz的64阵元线阵探头(阵元宽度为0.50 mm,阵元中心间距为0.60 mm),为减少多种波型对仿真结果的影响,匹配36°横波楔块采集全矩阵数据。利用该楔块,可进行的各个模式的不同波型组合方式如表1所示。

表1 多模式波型组合

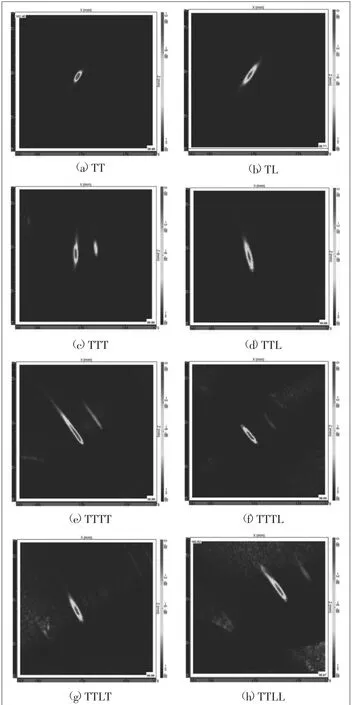

当发射声束直接打到横通孔左上圆弧时(如图5),利用CIVA软件对所建立模型进行缺陷检测,分别得到不同模式下的全聚焦成像结果。

图5 发射声束直接打到横通孔左上圆弧示意图

在该发射声束位置下,直接模式可表征缺陷左上圆弧,半跨与全跨模式可表征缺陷左下圆弧,由成像结果(如图6)可明显看出,除了全跨模式下的TTLL波型组合方式无法表征对应缺陷圆弧外,其他各模式的不同波型组合方式都可对相应缺陷进行一定程度的表征。但半跨与全跨模式容易有缺陷伪像的产生。

图6 发射声束到达位置1各模式不同波型组合成像结果

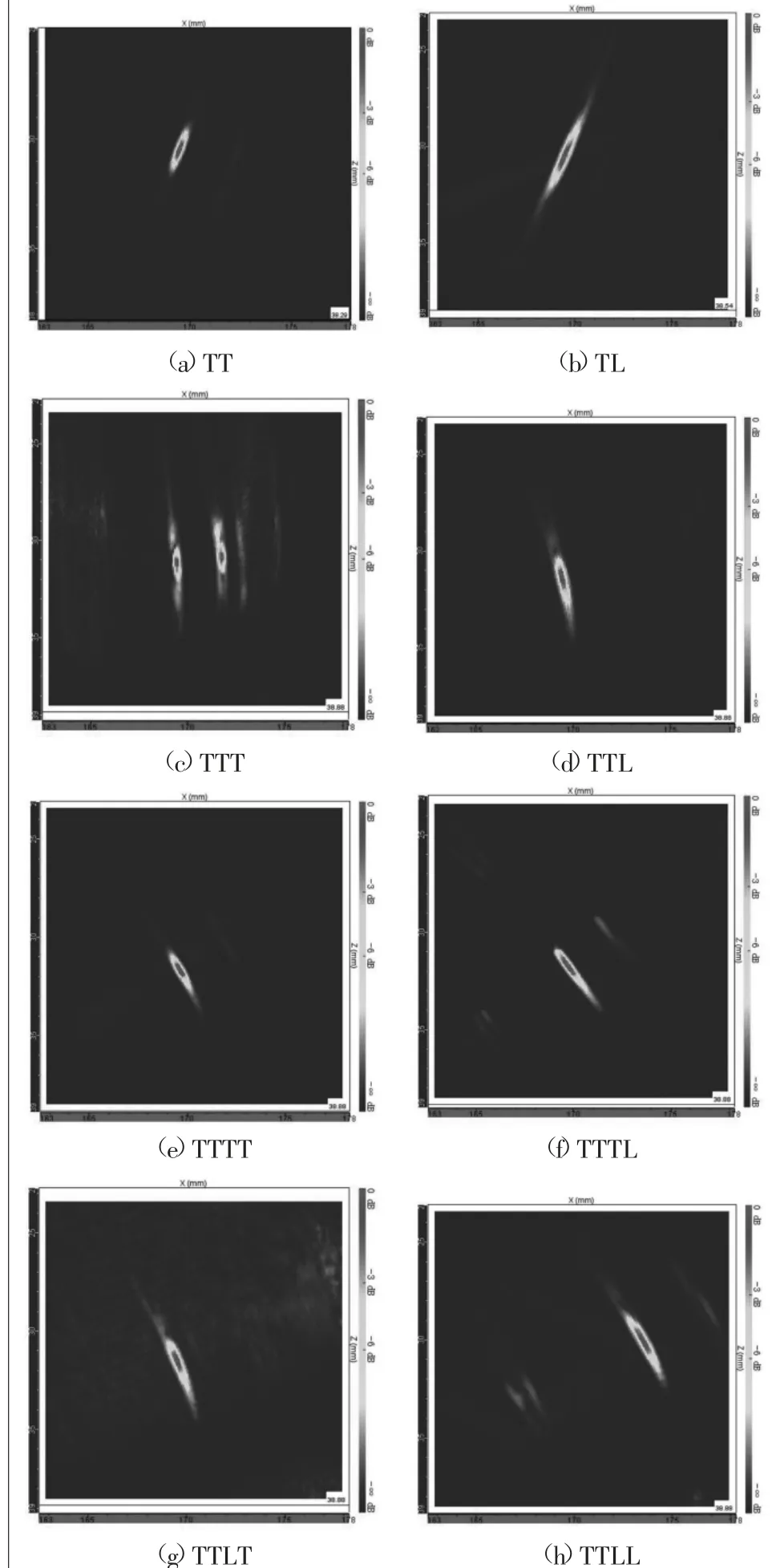

当发射声束经底面一次反射后打到横通孔左下圆弧时(如图7),利用CIVA软件对所建立模型进行缺陷检测,分别得到不同模式下的全聚焦成像结果。

图7 底面一次反射波打到横通孔左下圆弧示意图

在该发射声束位置下,同样直接模式可表征缺陷左上圆弧,半跨与全跨模式可表征缺陷左下圆弧,由成像结果(如图8)可明显看出,除了全跨模式下的TTLL波型组合方式无法表征对应缺陷圆弧外,其他各模式的不同波型组合方式都可对相应缺陷进行一定程度的表征。但直接模式在这种情况下的检测结果存在伪像,检测结果明显不如半跨与全跨模式中的最佳图像的成像质量好。

图8 底面一次反射波到达位置2各模式不同波型组合成像结果

3 结果分析

对于两种声束传播位置的检测结果,光凭视觉上的判断只能大致区分两种检测结果的区别,而想要更进一步分析两种成像质量,还需要做其他工作。本文主要运用了比较全聚焦成像的水平、垂直定位误差及信噪比的方法,来进一步对比两种发射超声波发射位置所对应的成像质量及其对缺陷的检出能力。

首先对比不同发射声束的不同模式下全聚焦成像的定位误差。如图9所示,建立坐标系。

图9 坐标系示意图

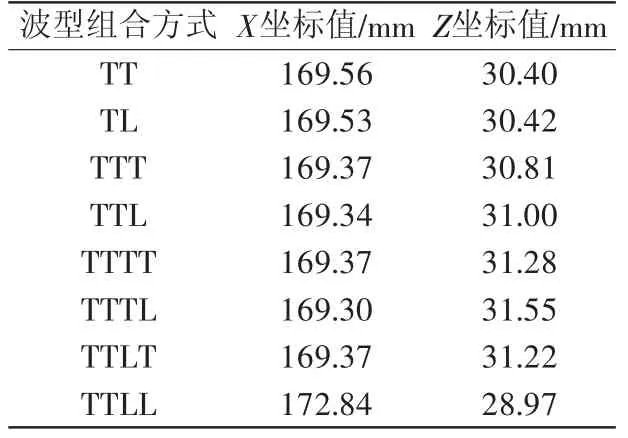

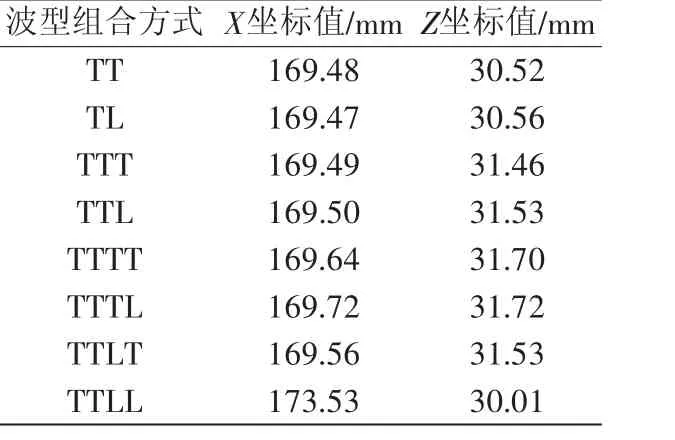

我们以发射声束直接打到左上圆弧为位置1,以底面一次反射波打到左下圆弧为位置2,取左上圆弧的中心坐标为(169.69,30.29),取左下圆弧的中心坐标为(169.69,31.71),然后通过CIVA软件读取缺陷的全聚焦图像的中心坐标,如表2、表3所示。

根据表2、表3,将每种波型组合方式的x坐标的坐标值减去对应的标准坐标值(如式(7)),得到一系列值,并进行大小比较,以此来比较水平定位误差;将每种波型组合方式的z坐标的坐标值减去对应的标准坐标值(如式(8)),得到一系列值2,并进行大小比较,以此来比较垂直定位误差:

表2 位置1不同波型组合方式缺陷图像中心坐标

表3 位置2不同波型组合方式缺陷图像中心坐标

式中:x与z分别代表某一波型组合方式下的x与z坐标值的测量值;x0与z0分别代表坐标x与z的标准坐标值。

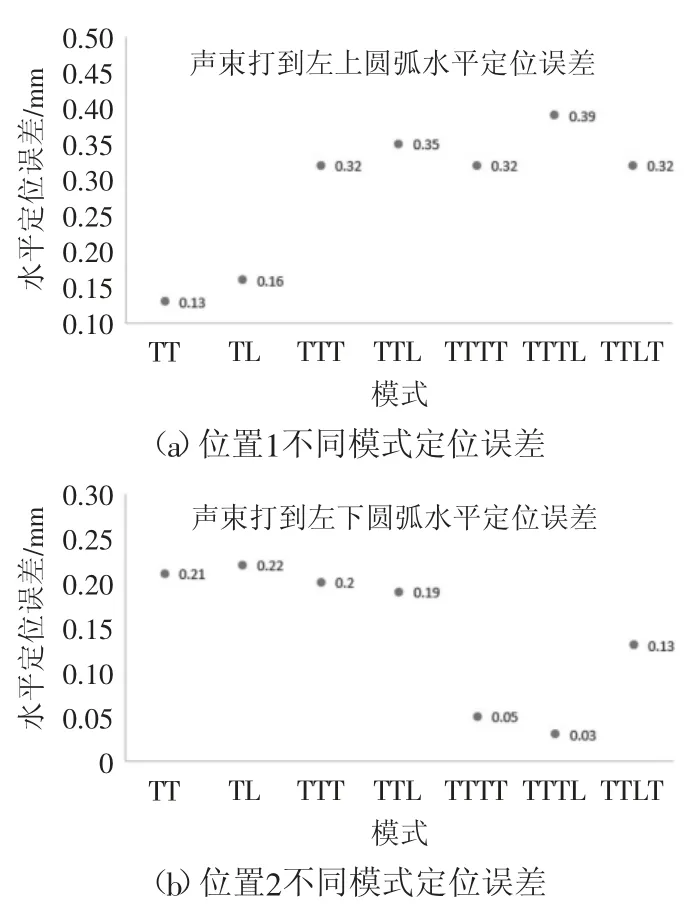

由于全跨模式下的TTLL波型组合方式所生成的图像偏差过大,所以在比较定位误差时,不考虑该种情况。利用式(7)计算水平定位误差,并用图像表示出来,如图10所示。

由图10可以明显看出,当声束直接打到横通孔左上圆弧时,直接模式的水平定位误差相对较小,对缺陷的检出能力更强。当声束经过底面一次反射再打到横通孔左下圆弧时,全跨模式的水平定位误差最小,对缺陷的检出能力更强,而直接模式的水平定位误差最大,对缺陷的检出能力较弱。

图10 水平定位误差散点图

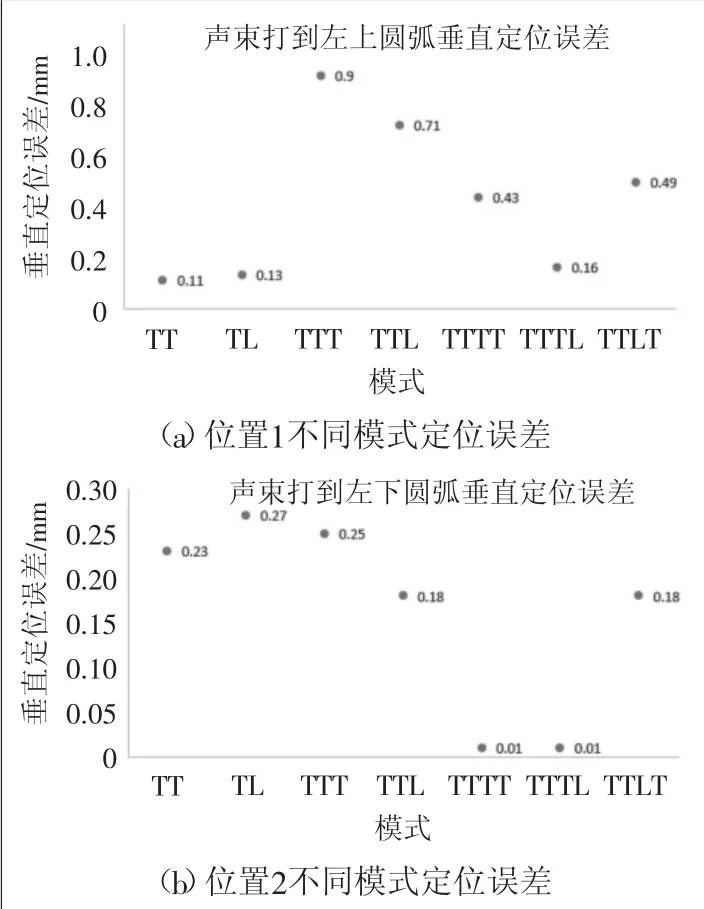

利用式(8)计算垂直定位误差,并用图像表示出来,如图11所示。

由图11可以明显看出:垂直定位误差与水平定位误差结果一致;当声束直接打到横通孔左上圆弧时,直接模式的垂直定位误差相对较小,对缺陷的检出能力更强;当声束经过底面一次反射再打到横通孔左下圆弧时,全跨模式的垂直定位误差最小,对缺陷的检出能力更强,而直接模式的垂直定位误差最大,对缺陷的检出能力较弱。

图11 垂直定位误差散点图

然后,我们将不同模式的全聚焦图像的信噪比进行对比。信噪比[7]的定义为

式中:mean表示取平均值;I*表示各成像点取归一化幅值。

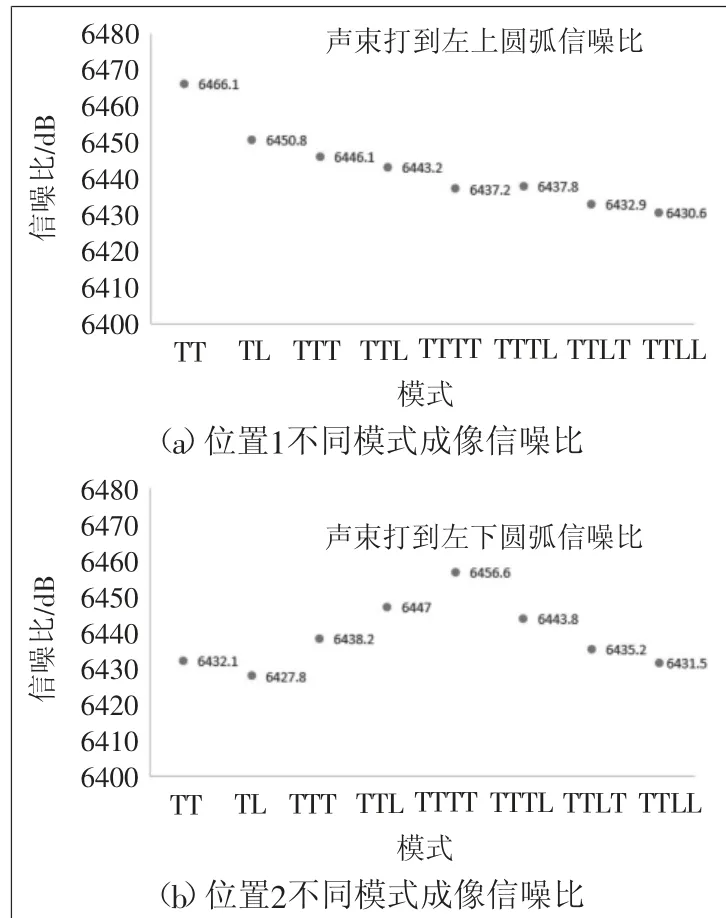

取不同模式成像的信噪比的绝对值来进行比较,如图11所示。

由图12可以明显看出:当声束直接打到横通孔左上圆弧时,直接模式的信噪比相对较大,对缺陷的表征能力更强;当声束经过底面一次反射再打到横通孔左下圆弧时,全跨模式的定位误差较大,而直接模式的信噪比相对较小。两种情况下,因为都无法得到TTLL波型组合方式下的缺陷全聚焦图像,所以其信噪比都是最小的。

图12 信噪比散点图

4 结论

在考虑超声波多路径多模式和多种波型组合方式的情况下,对发射声束直接打到异型构件的横通孔缺陷左上圆弧及发射声束经底面一次反射后打到横通孔缺陷的左下圆弧两种情况下利用多模式全聚焦算法所得的缺陷图像进行分析研究,得到以下结论:

1)使发射声束直接打到横通孔缺陷左上圆弧,进行CIVA仿真,对3种模式、8种不同的波型组合方式的缺陷检测能力进行了对比研究,优选出的最佳检测模式为直接模式,其中最佳波型组合方式为TT。

2)使发射声束经底面一次反射后打到横通孔缺陷左下圆弧,进行CIVA仿真,对3种模式、8种不同的波型组合方式的缺陷检测能力进行了对比研究,优选出的最佳检测模式为全跨模式,其中最佳波型组合方式为TTTT。

3)当发射声束的声束路径不同时,不同模式的全聚焦成像方法对缺陷的检出能力也不同,在实际运用中要善于灵活使用不同的模式,才能更好地表征缺陷特性,同时仿真结果也对我们后续对多模式全聚焦方法的研究表以肯定。