空冷凝汽器积灰软测量系统设计及实现

孙长富 范思远

1.深圳市节能与资源综合利用专家联合会

2.东北电力大学自动化工程学院

0 引言

水资源是人类发展和社会进步不可缺少的重要资源,同时在水污染问题日益加重与水资源严重缺乏的双重压力下,减少水资源消费总量与解决水资源污染问题已经成为迫在眉睫的重要问题[1]。在电力能源的生产中空冷发电站是通过空气进行冷却,避免了这一部分水量的消耗,因此空冷发电站对水的消耗量大大降低,使得其在缺水、少水地区得到广泛的运用[2]。空冷凝汽器翅片管的积灰问题对空冷电站节约水资源和煤炭的优势不断消耗,所以对空冷凝汽器积灰问题的研究,建立空冷凝汽器积灰厚度软测量模型,对空冷凝汽器积灰的防止有积极作用,将成为未来资源节约的重要方向。因此开展灰垢在界面聚集特性与灰垢积聚速率的影响的研究,发展灰垢特性精确预测方法,对发展空冷器灰垢特性在线检测方法,开发灰垢防治关键技术有重要理论意义。

本文分析了我国能源与水资源现状,直接空冷电站凝汽器积灰的问题,阐述了软测量技术的发展现状及优势。由于空冷电站凝汽器积灰对电站安全性及经济效益的影响较大,而电站空冷凝汽器积灰存在难以在线测量的情况,所以建立空冷电站凝汽器积灰软测量模型具有重要意义。

1 空冷电站凝汽器积灰软测量模型

1.1 现场空冷系统凝汽器换热过程模型

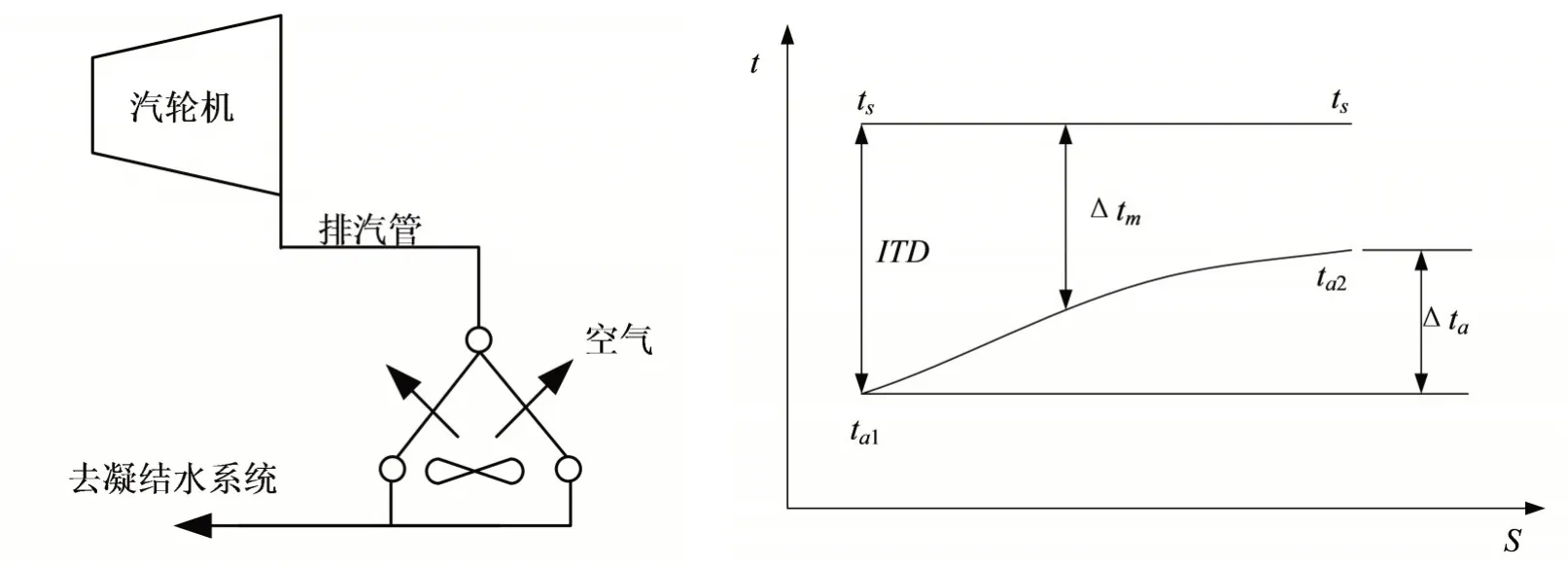

直接空冷凝汽器的冷端换热介质为空气,空气在大叶片轴流风机的带动下,流过凝汽器换热器翅片管完成换热,将汽轮机排汽凝结为水。为了简化计算模型,忽略汽轮机排汽出口到凝汽器的流动压降,凝汽器的凝结压力即可认为是汽轮机的排汽压力。直接空冷系统只通过一次表面式热交换完成换热过程,直接空冷系统换热模型与冷热端温度变化如图1所示。

图1 空冷凝汽器换热模型

依据直接空冷凝汽器的换热特性,对系统运用ε-NTU传热单元法,针对各换热过程,可以列出翅片管内蒸汽凝结放热,与空气侧吸热的总能量平衡方程。

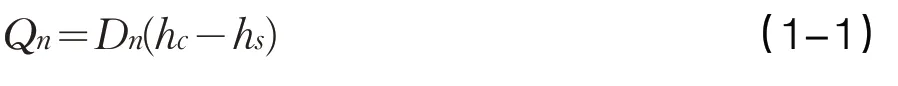

翅片管内蒸汽凝结放热热量:

其中,Qn为汽轮机换热量;Dn为汽轮机排汽量;hc为汽轮机排汽焓;hs为凝结水焓。

翅片管外空气侧的吸热量:

其中,Ga为空气流量,Cp为空气定压比热,ta2为空气出口温度,ta1为空气入口温度,AF为换热器迎风面面积,VNF为空冷凝汽器迎面风速,ρ为空气密度。

直接空冷凝汽器的传热方程[3]:

其中,K为空冷凝汽器传热系数,A为空冷凝汽器的总传热面积,Δtm为空冷凝汽器对数平均温差,Δta为空冷凝汽器空气进出口温差。

ITD为空冷凝汽器初始温差,其定义为:

其中,ITD为空冷凝汽器初始温差,ts为空冷凝汽器凝结水温度。

利用上述计算模型可求得任意工况下的凝汽器压力。该计算模型是忽略空冷岛周围的热风回流与风机产生的负压区域对模型的影响建立的,在工程计算中可以满足计算的精确性。

1.2 实验平台翅片管外积灰厚度软测量模型

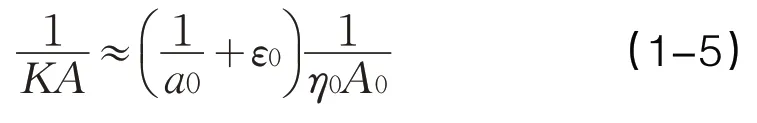

为了方便研究积灰的沉积规律,在实验室搭建空冷积灰换热实验平台对积灰程度进行研究,需要建立对应的计算模型,根据直接空冷电站凝汽器的换热特性,划分换热器管内、管外与管壁的换热情况进行分析。主要考虑的是管外空气侧的换热热阻,空气侧冷端介质空气的传热能力较弱,该侧对流换热热阻相对较大。空气侧热阻主要为对流换热热阻与积灰引入的热阻。综合以上论述,在建立直接空冷积灰换热实验平台的模型时,主要考虑的是实验平台翅片管外的空气侧的换热热阻,如图2所示。

图2 实验平台翅片管热阻分布图

因此,由公式(1-3)可以简化为:

依据公式(1-5),可以计算出空气对流传热系数,为单独研究空冷凝汽器传热系数。由于管外的污垢热阻与空气对流产生的对流热阻相比要小一个数量级,在要求精确度不高的工程应用上,可以直接忽略由积灰引起的传热热阻的变化,简化后,传热热阻只由空气侧传热热阻决定,而空气侧的传热热阻主要是由翅片管的结构与管外的迎面风速决定,翅片管的结构在出厂设计之后不会有变化,所以传热系数仅为迎面风速的函数。

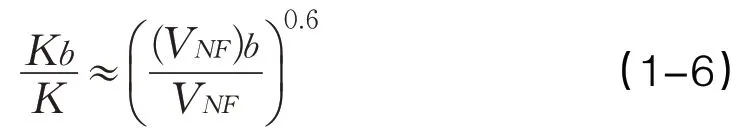

公式中下角标b代表变工况下的传热系数。

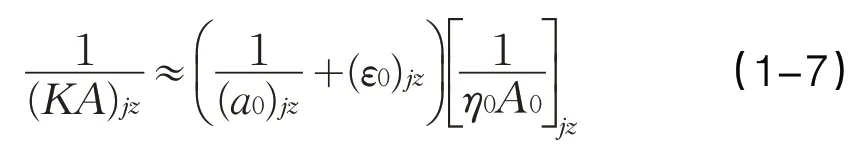

在实验平台运行过程中,可以根据采集的运行参数,计算出传热系数的初始基准值,而运行后实验平台的传热系数可以通过采集参数进行计算。针对传热系数的基准值与计算值,建立翅片管外壁积灰热阻与传热系数的计算模型。

公式中下角标jz表示基准值。基准值为直接空冷翅片管束在完全清洁状态下采集的参数。

在实际运行工况下翅片管道内壁不可能不存在腐蚀,而且需要空冷真空系统有较高的严密性也很难保证。如果不能保证以上两点,计算得出的翅片管传热热阻将是一个多影响因素作用下的传热热阻,因此一般情况下计算的传热热阻会比正常值偏大,有些电站用测定的初始值与计算值进行比值判定,计算值如果超过基准值的2倍以上,判定为翅片管已经积聚较多的积灰,需要进行清洗。但是在空冷积灰实验平台可以满足计算模型的所有前提条件,积灰热阻计算具有很高的准确度。

积灰厚度表达式为:

由上式可以对积灰的厚度进行计算,建立翅片管外表面积灰厚度软测量模型,该模型可以精确测量积灰的厚度。

2 实验平台数据分析及软测量系统实现

2.1 支持向量机预测算法分析

支持向量机(SVM)算法的提出,满足结构风险最小化机理,对未来预测有较好的泛化能力[4]。由于SVM对原始数据的分布情况没有作任何的假设,所以SVM模型对数据分布情况的要求较低,具有更广的适用性[5]。

支持向量机模型中最重要的是隐含层的非线性神经元,隐含层决定着输出的结果[6]。具有单输出线性神经元、全局误差函数最小的专门学习过程以及良好的泛化性能,具体步骤如下。

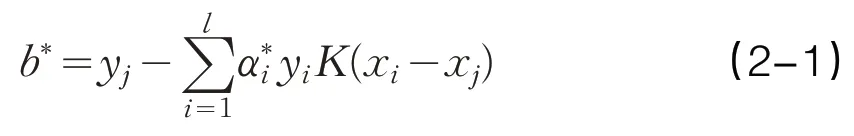

1)已知训练样本集:T={(x1,y1),...,(xi,yi)}(X×Y)l,其 中xi∈X=Rn,yi∈Y={1,-1}(i=1,2,...,l);xi为特征向量。

2)选取合适的核函数,并对惩罚因子c和核函数参数g进行寻优,构造求解最优化问题。

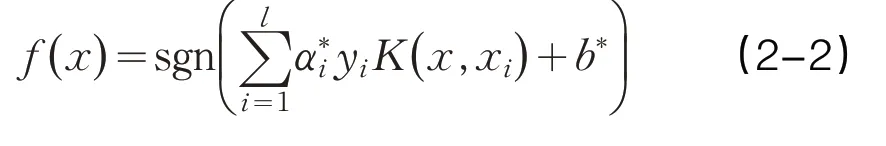

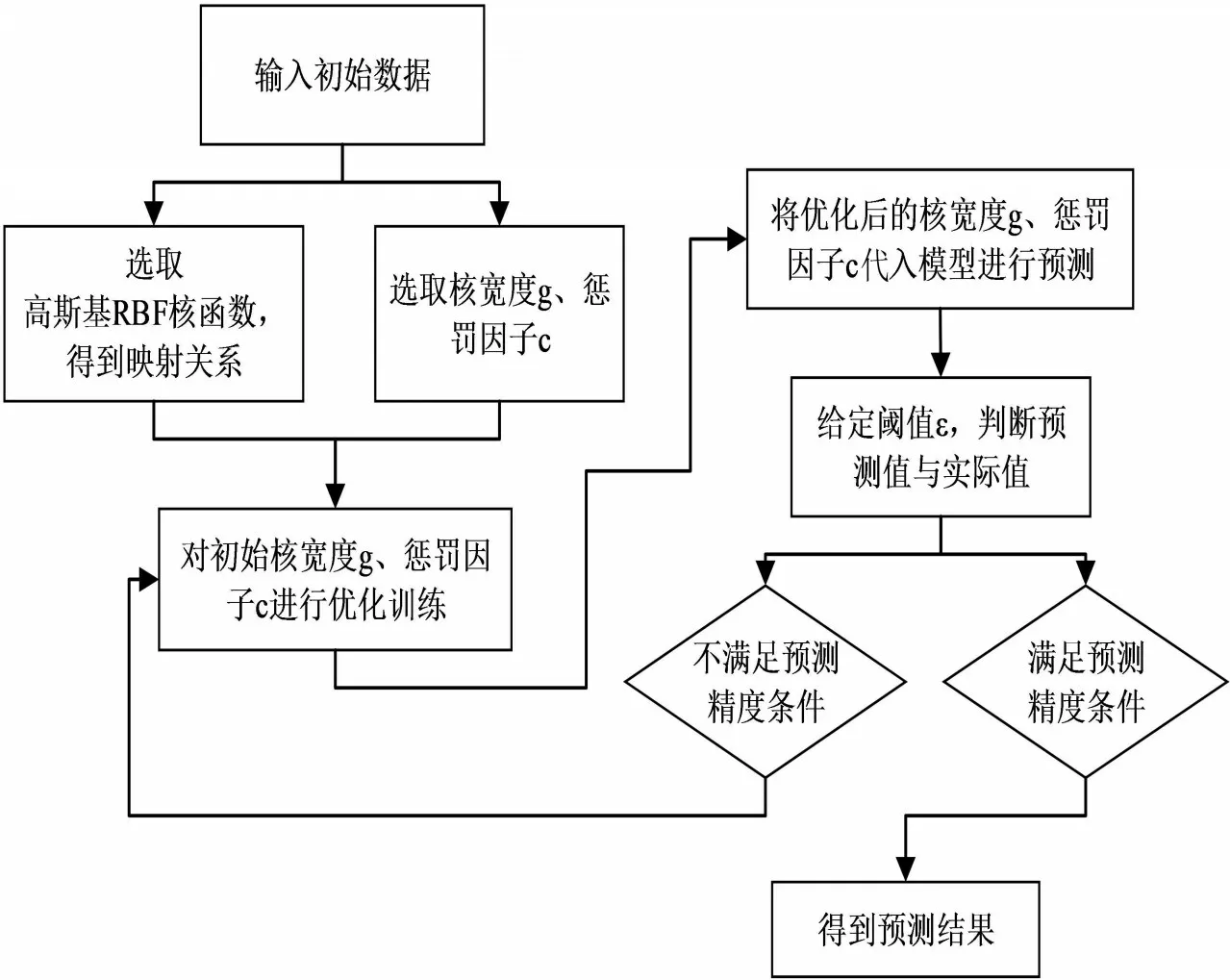

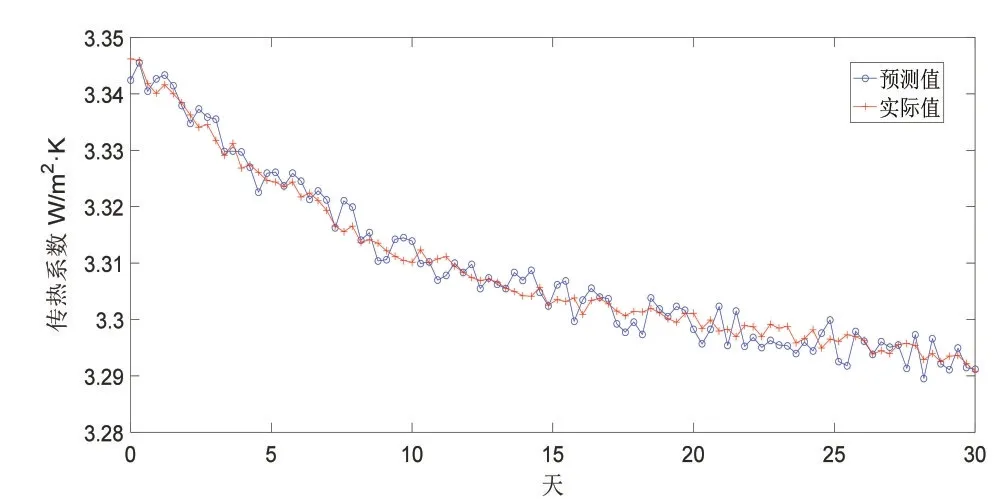

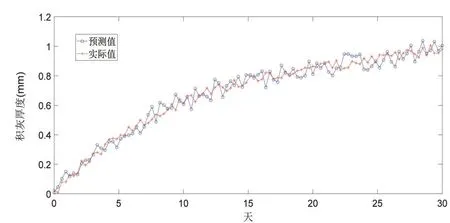

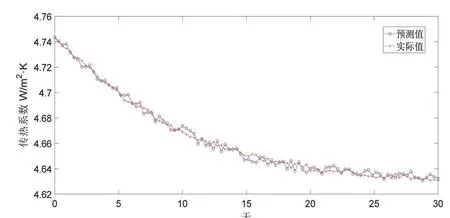

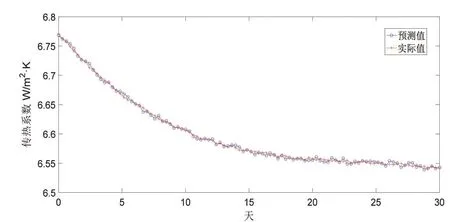

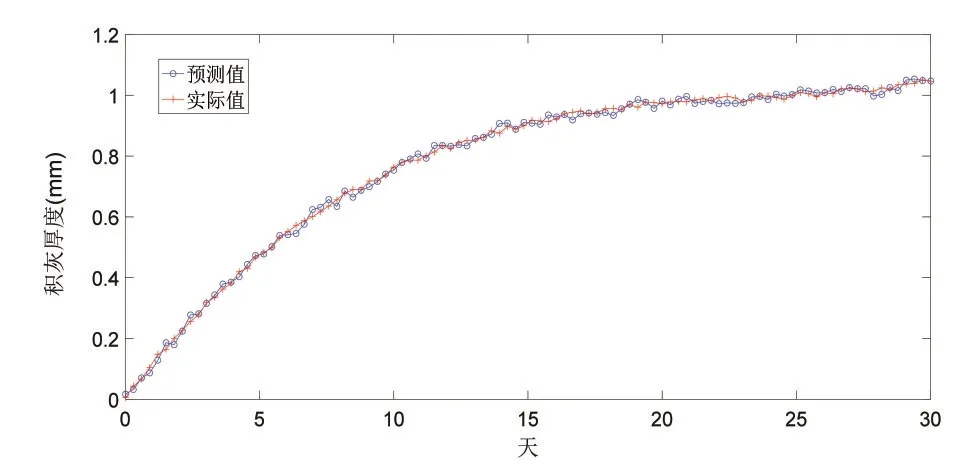

3)选取α*的一个正分量0<αi 4)决策函数: 支持向量机输出流程图,首先选取高斯基RBF核函数,与相应的惩罚因子等,然后对参数进行优化训练,代入预测模型进行预测,如果预测结果满足一定的精确度,结束该过程。如果预测结果不满足要求,则返回重新对参数进行优化训练,直到输出结果满足要求[7]。具体流程如图3所示。 图3 支持向量机流程图 选取空冷积灰换热实验平台在2018年9月8日到2019年12月8日的历史数据进行分析,其中分别对应风速1.0 m/s,1.5 m/s,各30天数据进行训练,选取实验平台运行平稳的时段获取数据。由于积灰增加的热阻对应值可以通过计算获得,为训练数据的精确度提供参考结果。选取实验平台运行平稳的数据,每天9:00-15:00隔一小时取一组数据,一天取7组,所以对应不同风速下的数据各有210组,由于需要的数据需要精确度较高,对于选取的数据中波动较大的可以略去,最终留下200组数据进行后续预测。 使用MATLAB软件支持向量机预测,将筛选的参数输入到预测模型,进行结果分析。 1)风速对应1.0 m/s的数据分析结果 首先选取风速为1.0 m/s空冷积灰换热实验平台运行30天取得的100组数据为训练样本,用另外的100组数据进行传热系数预测模型精确程度的验证。预测的精确度与参数的寻优结果有直接关系,因此对支持向量机的关键参数惩罚因子c和核函数参数g进行寻优,采用网格寻优对参数进行优化,分别在c[2-10,210],g[2-10,210]的解空间进行寻优,最终选择最小均方误差为寻优参数进行选取。由参数寻优仿真结果,可得惩罚因子c=3.34,核函数参数g=1.741 2。 如图4为风速1.0 m/s下对应的支持向量机预测结果图。图中+为实验平台采集数据后计算所得的真实值。○为通过输入变量对传热系数的预测值。从图形中可以看到,在完全清洁状态下,实验平台传热系数为3.346 W/m2·K,随着积灰时间的增加,实验平台的传热系数逐渐下降,经过30天的运行实验,最终实验平台的传热系数降为3.291 W/m2·K。 图4 风速1 m/s情况下支持向量机预测效果图 如图5所示为1 m/s风速下的实验平台预测值与真实值的相对误差图。由图中可以看出预测系统的相对误差值在0.1之间,但是误差分布范围较大,仿真得出相关系数R=0.974 2,预测效果基本满足需求。 图5 风速1 m/s情况下预测相对误差图 运用翅片管外壁积灰热阻计算模型,通过实验平台的传热系数可以计算出积灰厚度。积灰厚度拟合曲线如图6所示,随着积灰时间的增加,积灰厚度不断增大,实验第5天后积灰达到0.35 mm,实验第15天积灰厚度达到0.75 mm,在实验后15天积灰速率逐渐放缓,实验第30天积灰厚度稳定在1 mm。 图6 风速1 m/s情况下积灰厚度随时间变化图 2)风速对应1.5 m/s的数据分析结果 由参数寻优仿真结果,可得惩罚因子c=3.41,核函数参数g=1.341 1。如图7为风速1.5 m/s下对应的支持向量机预测结果图。图中+为实验平台采集数据后计算所得的真实值。○为通过输入变量对传热系数的预测值。从图形中可以看到,在完全清洁状态下,实验平台传热系数为4.743 W/m2·K,随着积灰时间的增加,实验平台的传热系数逐渐下降,经过30天的运行实验,最终实验平台的传热系数降为4.629 W/m2·K。 图7 风速1.5 m/s情况下支持向量机预测效果图 如图8所示为1.5 m/s风速下的实验平台预测值与真实值的相对误差图。由图中可以看出预测系统的相对误差值在0.06之间,但是误差分布范围较大,仿真得出相关系数R=0.989 1,预测效果基本满意。 图8 风速1.5 m/s情况下预测相对误差图 积灰厚度拟合曲线如图9所示,随着积灰时间的增加,积灰厚度不断增大,实验第5天后积灰达到0.41 mm,实验第15天积灰厚度达到0.8 mm,在实验后15天积灰厚度增速逐渐放缓,最终积灰厚度达到1 mm左右趋于稳定。 图9 风速1.5 m/s情况下积灰厚度随时间变化图 3)风速对应2.0 m/s的数据分析结果 由参数寻优仿真结果,可得惩罚因子c=3.12,核函数参数g=1.121。如图10为风速2.0 m/s下对应的支持向量机预测结果图。图中+为实验平台采集数据后计算所得的真实值。○为通过输入变量对传热系数的预测值。从图形中可以看到,在完全清洁状态下,实验平台传热系数为6.755 W/m2·K,随着积灰时间的增加,实验平台的传热系数逐渐下降,经过30天的运行实验,最终实验平台的传热系数降为6.548 W/m2·K。 图10 风速2.0 m/s情况下支持向量机预测效果图 如图11所示为2.0 m/s风速下的实验平台预测值与真实值的相对误差图。由图中可以看出预测系统的相对误差值在0.03之间,但是误差分布范围较窄,仿真得出相关系数R=0.998 7,预测效果非常好。 积灰厚度拟合曲线如图12所示,随着积灰时间的增加,积灰厚度不断增大,实验第5天后积灰达到0.48 mm,实验第15天积灰厚度达到0.9 mm,在实验后15天积灰厚度增速逐渐放缓,最终积灰厚度在1.05 mm趋于饱和,与现有的污垢沉积模型趋势上保持一致。 图12 风速2.0 m/s情况下积灰厚度随时间变化图 4)三种风速情况下的积灰厚度随时间变化曲线分析结果 如图13为不同风速情况下随着实验平台的运行,翅片管对应的积灰厚度曲线。从图中可以看出,随着风速的不断加快,翅片管的积灰速度呈现上升趋势,对应风速越大积灰量也随之增大,但随着积灰时间的增加,最终积灰厚度趋于平稳。 图13 不同风速情况下积灰厚度随时间变化图 通过对不同风速情况下的实验平台翅片管积灰速率的研究,可以得出随着风速的增加翅片管积灰速率加快,最终达到平稳后积灰厚度与风速的关联性并不是很大。实验第5天,风速2.0 m/s的情况下积灰厚度大约在0.48 mm,而风速1.0 m/s的情况下积灰厚度大约在0.38 mm,而且随着时间的增加,风速越大积灰厚度越大,积灰厚度在1.0 mm左右达到稳定值,表示积灰量已经达到饱和。 本文针对此问题通过搭建实验平台,提出基于实验平台采集数据传热系数预测方法,并通过传热系数与积灰厚度的关系,建立空冷凝汽器积灰软测量模型。 1)建立空冷凝汽器积灰计算模型,探究影响空冷凝汽器换热性能的主要影响因素,确定了实验平台需要采集的数据,主要有换热器出/入口温度、循环水流量、出/入口风速、环境温度、风速、压降等。由于实验平台对传热系数影响的各变量为非线性映射,所以基于支持向量机建立传热系数预测模型。 2)基于实验平台采集实测数据,提出以风速为1.0 m/s、1.5 m/s、2.0 m/s的三种情况下实测数据为预测样本,建立不同风速下的传热系数预测模型,预测结果精确度较高,风速增加相应的预测模型精确度也随之提升。随着风速增加积灰速率也相应增大,但最终将趋于平稳。在一个清洗周期内,相同风速下的积灰沉积速度先增大后减小,积灰厚度达到大约0.9 mm后积灰的沉积速度急剧下降。通过传热系数计算值与预测值的误差分析,可以建立积灰厚度的软测量模型,该模型具有较高的实际应用的参考价值。

2.2 预测结果输出流程

3 采集数据结果分析

4 结论