稠油乳状液稳定性实验研究

张卓见,李小玲,吴玉国

(辽宁石油化工大学石油天然气工程学院,辽宁抚顺 113001)

随着社会的发展,石油产品的开发已经进入第三阶段,乳化剂在原油的开采运输中发挥越来越重要的作用。单一乳化剂对稠油的降黏以及降黏后的稳定性很难起决定性作用,乳化剂的复配起不可忽视的作用。乳状液是一种不稳定的体系,乳化条件、液滴大小、乳状液的分散度等因素对其稳定性均有影响[1-3]。很多学者针对外部因素对原油稳定性的影响进行了大量研究[4-6]。但是,从分散相微观粒径的角度探究乳状液的稳定性,尤其是复配体系下乳状液分散度方面进行的研究并不多[7-8]。聚焦光束反射测量仪(FBRM)目前应用于各个领域,包括医学药品的开发[9]、农药的制备等,FBRM可用于液滴的静动态检测。采用复配乳化剂制备了辽河油田稠油乳状液,通过FBRM监测了外部因素对乳状液粒径及其分布的影响;通过计算分散度,探究各因素对乳状液稳定性的影响。

1 实验部分

1.1 材料与仪器

油样:辽河油田欢喜岭采油厂脱气脱水原油,其含水率为10%(质量分数,下同)。

试剂:重烷基苯磺酸钠(OBS-50,质量分数为99%)、脂肪醇聚氧乙烯醚15(AEO15/OS-15,质量分数为99%)、辛基芬聚氧乙烯15(OP-15,质量分数为99%)、十二烷基苯磺酸钠(质量分数为30%),山东优索化工科技有限公司。

仪器:聚焦光束反射测量仪,梅特勒-托利多国际贸易(上海)有限公司;RW20数显型顶置式搅拌器,上海沪粤明科学仪器有限公司;DV3 TLVBrookfield流变仪,美国Brookfield公司;EP114C分析天平,上海佑科公司。

1.2 实验方法及步骤

(1)预处理原油。将油样放入恒温水浴箱中,水浴温度为80℃,水浴时间2 h。室温下冷却48 h以上。

(2)选择乳化剂。油水混合物的油水体积比为7∶3。OBS-50、AEO15/OS-15、OP-15及十二烷基苯磺酸钠的质量分数对乳状液的粒径与分布有重要影响。将4个试剂的质量分数作为研究对象,设计四因素三水平的正交实验[10-11],综合考虑粒径、乳状液分散度、降黏率,选取最优组合。采用恒温水浴,在50℃的条件下分别将油样与试剂加热30 min,以250 r/min的转速搅拌3 min,得到原油乳状液。

(3)测定原油乳状液的液滴大小及其分布。利用聚焦光束反射测量仪,测定原油乳状液的液滴大小及其分布。FBRM的转子转速设定为200、250、300 r/min,将配制好的乳状液置于50~70℃的恒温水浴中30 min,15 min后监测乳状液液滴分布与尺寸的变化情况。

2 结果与讨论

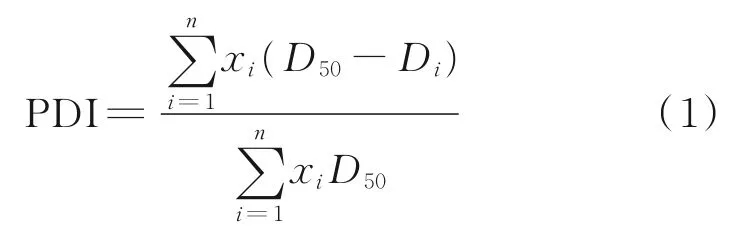

乳状液中液滴粒径与分散相中的液滴分布均匀程度,是影响原油乳状液稳定性的两个重要因素。液滴大小可由FBRM直接测量得出。分散度是表征体系均匀程度的参数,其值越大,表明体系的粒径分布越不均匀。分散度可由式(1)[12]计算:

式中,PDI为分散度;i为不同粒径尺寸区间;n为乳状液液滴总数;xi为第i个粒径尺寸区间的液滴个数;D50为粒径中值,μm;Di为第i个粒径尺寸区间液滴的平均粒径,μm。

2.1 各试剂质量分数对乳状液的影响

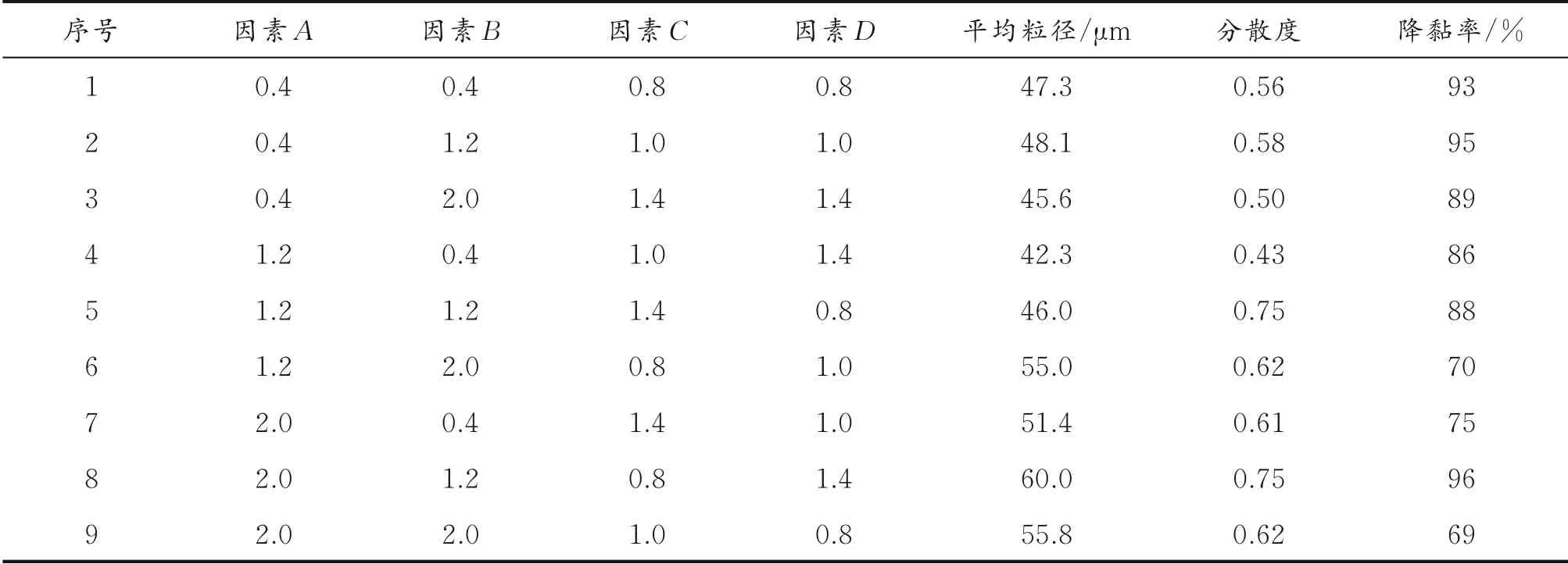

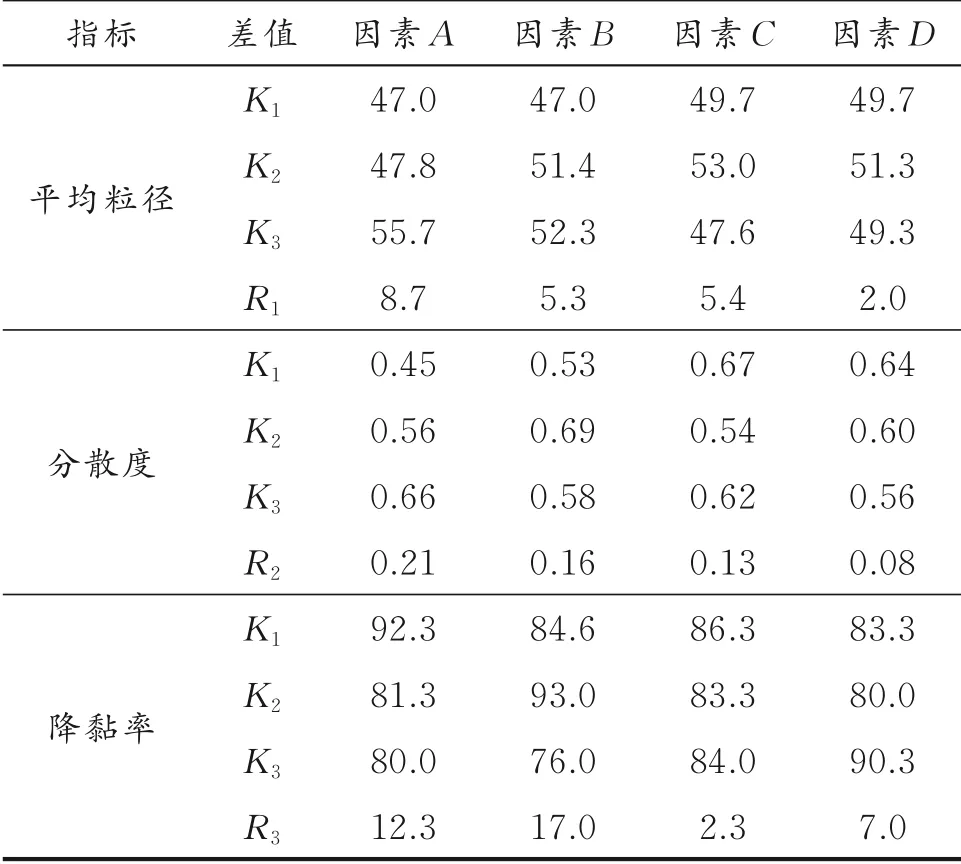

乳化剂排列在油水两相界面的紧密程度,影响乳状液的黏度;乳化剂的介电结构对乳状液的稳定性也有影响。设计四因素三水平的正交实验,正交实验的因素水平见表1,正交实验结果见表2,各指标的极差见表3。

表1 正交实验的因素水平

表2 四因素三水平的正交实验结果

表3 各指标的极差

由表3可以看出,对乳状液平均粒径影响因素从大到小的顺序为A>C>B>D,最优组合为A1B1C3D3;对乳状液分散度的影响因素从大到小的顺序为D>C>B>A,最优组合为A1B1C2D3;对原油降黏率的影响因素从大到小的顺序为C>D>A>B,最优组合为A1B2C1D3。其中,A1、B1、D3的影响因素对平均粒径、分散度、黏度的影响较大;对于因素C,C1、C2、C3分别为各指标的主要影响因素,但次要因素中C3的影响最大。综合考虑,选取最优组合为A1B1C3D3。平均粒径与分散度呈正比,与降黏率呈反比,这是由于平均粒径越小,乳状液粒径大的颗粒所占比例越小,原油乳状液分布越均匀,原油稳定性得到提高;平均粒径减小,液滴数量变大,液滴之间的接触面积增加,液滴之间流动需要克服黏滞力的能量增加,使乳状液不易流动,导致黏度增大。

2.2 乳化条件对原油稳定性的影响

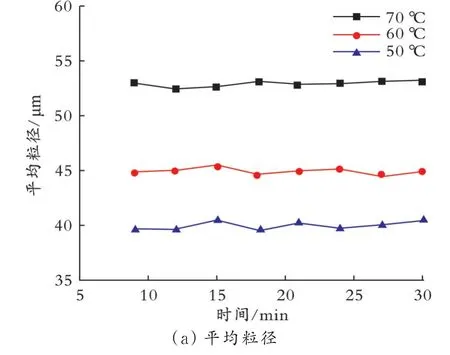

2.2.1 温度对乳状液稳定性的影响 在油水体积比为7∶3、搅拌速率为250 r/min、搅拌时间为30 min的条件下,考察了温度对乳状液平均粒径及分散度的影响,结果如图1所示。

图1 温度对乳状液平均粒径及分散度的影响

由图1可以看出,温度对平均粒径及分散度的影响较大,温度越高平均粒径及分散度越大。其原因是:一方面,当温度升高时,沥青质、胶质等天然乳化剂在乳状液中的溶解度增大,降低界面膜的张力,界面膜强度降低,加速小液滴形成大液滴,大小液滴数量差距增加,乳状液分散度增大;另一方面,温度升高,加速乳状液体系的布朗运动,乳状液黏度降低,使O/W乳状液分子碰撞形成大液滴,大液滴数量明显提升,大液滴之间也会继续相融,液滴粒径得到增大,乳状液分散度变大[13]。

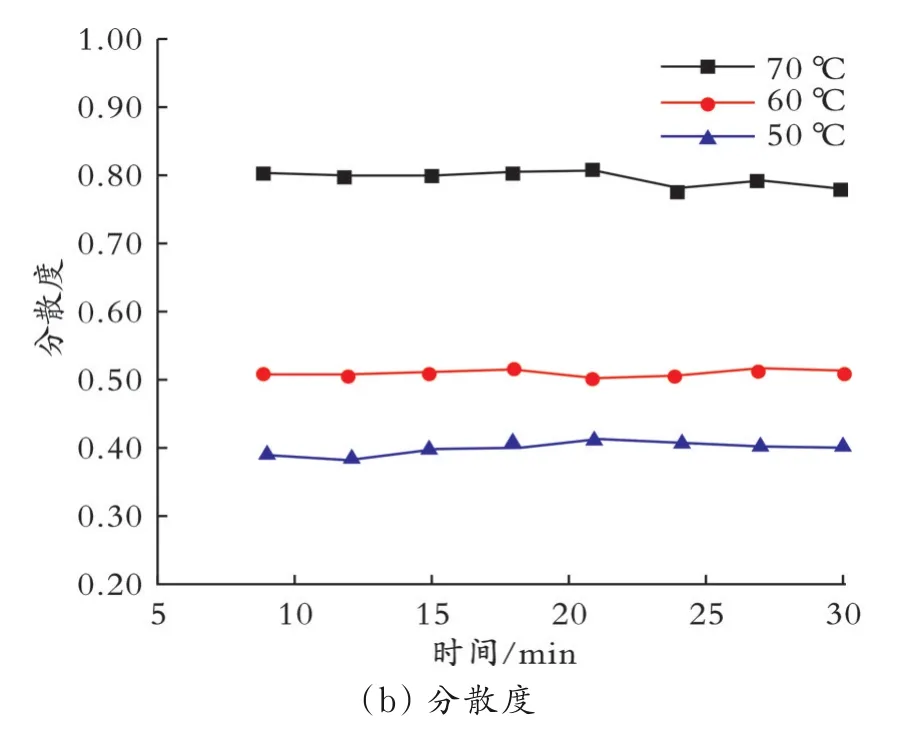

2.2.2 搅拌速率对乳状稳定性的影响 在油水体积比为7∶3、温度为50℃、搅拌时间为30 min的条件下,考察了搅拌速率对乳状液平均粒径及分散度的影响,结果如图2所示。由图2可以看出,随着搅拌速率的增大,乳状液的平均粒径及分散度均呈减小的趋势。这是由于高搅拌速率能增加乳状液体系能量,所形成的O/W乳状液粒径更小,分散更加均匀,液滴之间排列更紧密,液滴的单位界面能更高,乳状液黏度增加,乳状液分布更均匀,体系更稳定[14]。

图2 搅拌速率对乳状液平均粒径及分散度的影响

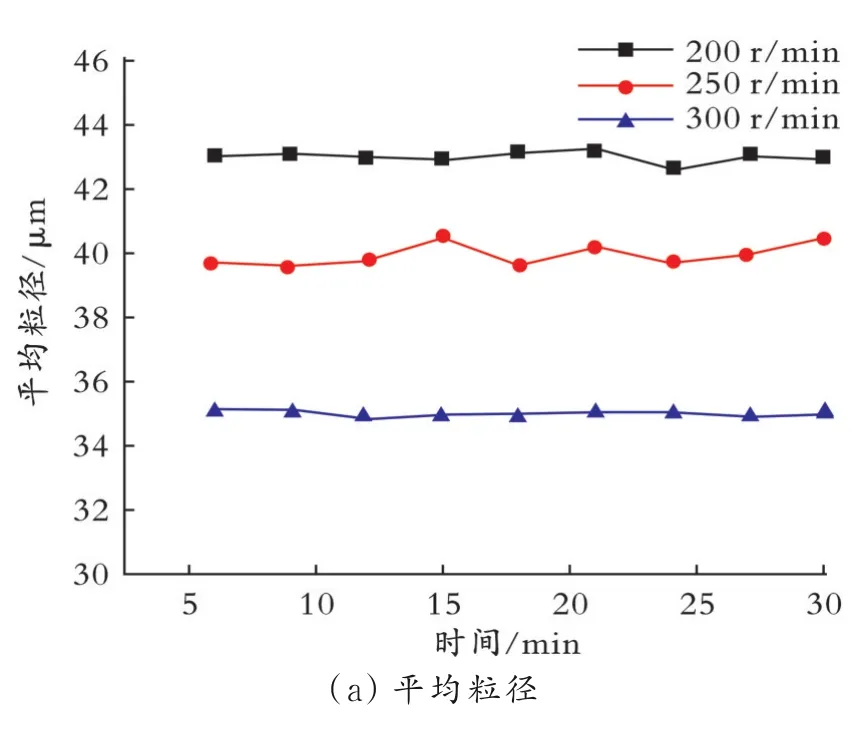

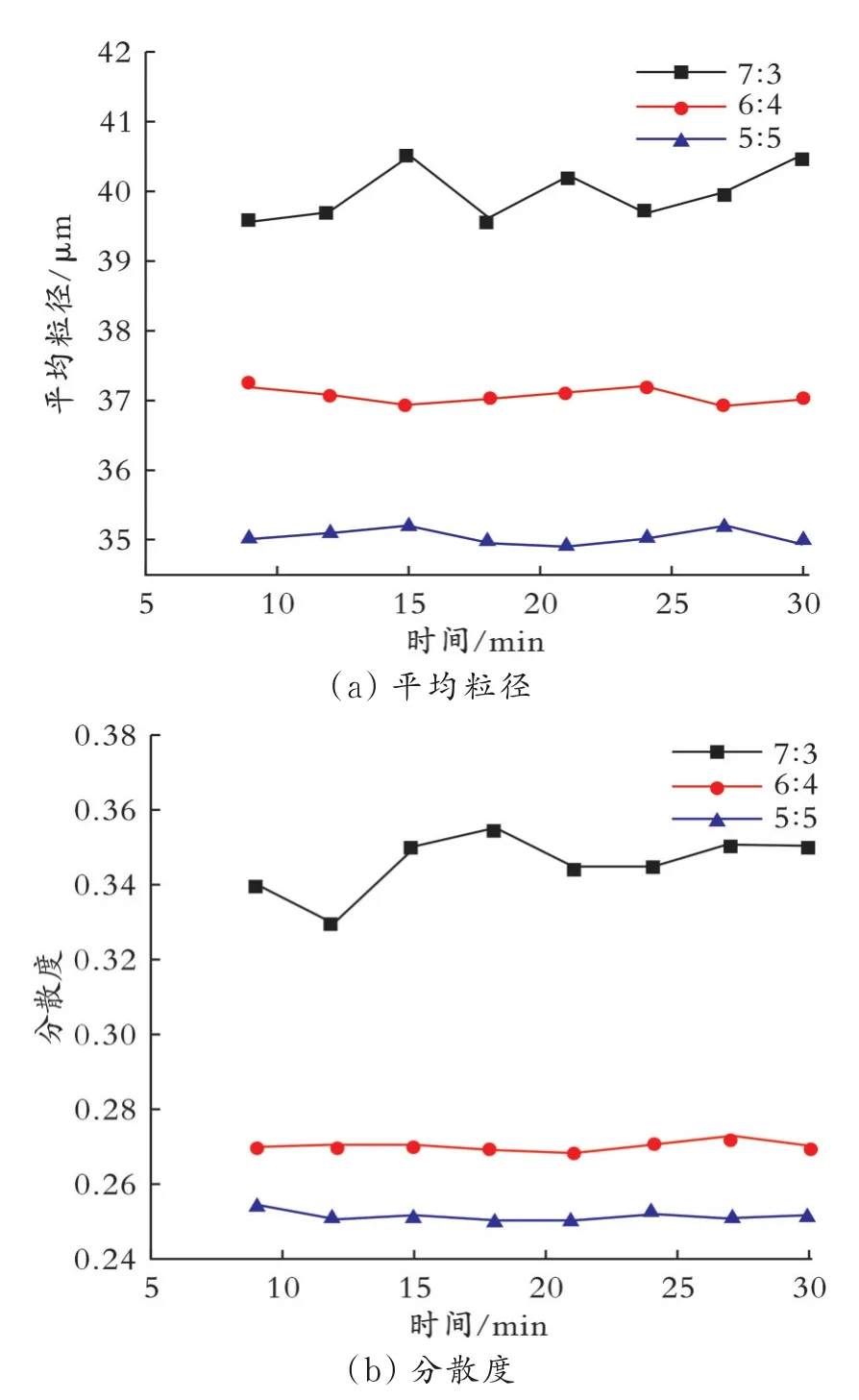

2.2.3 油水体积比对乳状液稳定性的影响 在搅拌速率为250 r/min、温度为50℃、搅拌时间为30 min的条件下,考察油水体积比为5∶5、6∶4、7∶3时乳状液液滴分布规律,结果如图3所示。

图3 油水体积比对乳状液平均粒径及分散度的影响

由图3可以看出,随着油水体积比的增加,乳状液的平均粒径及分散度均呈增大趋势,乳状液的稳定性降低。其原因是:当油含量增加时,O/W液滴中油相所占比例变大,导致乳状液中液滴的平均粒径增加;随着油相所占比例的增加,总界面面积也随之增大,导致表面活性剂不足以紧密排列在界面膜上,不利于维持界面膜的稳定。当油水体积比达到7∶3时,界面膜稳定性较差,乳状液中液滴不断相溶或分解,乳状液的分散度上下波动,经过一段时间后趋于动态平衡,乳状液分散度较为稳定[15]。

2.3 矿化度对乳状液稳定性的影响

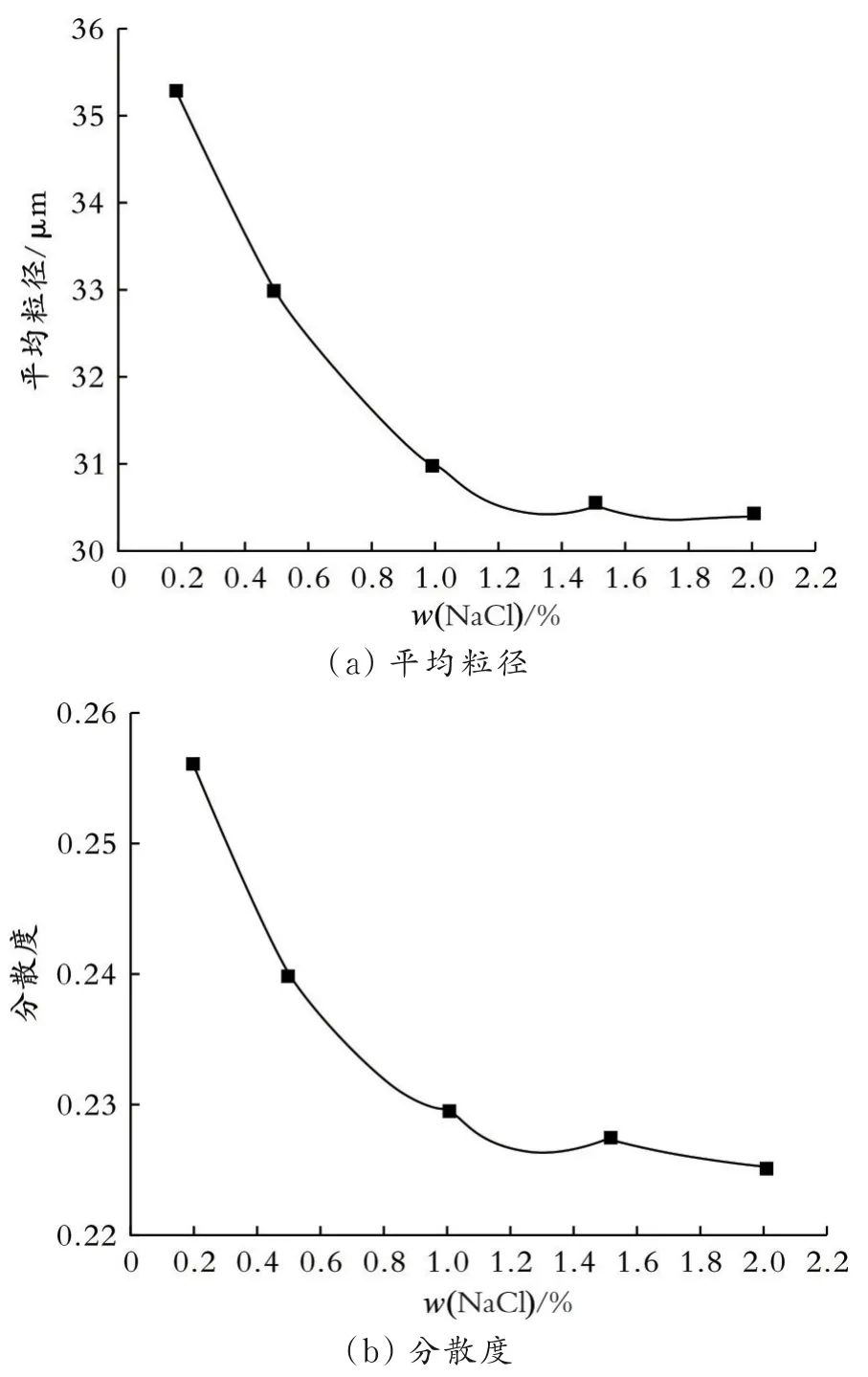

在乳化温度为50℃、油水体积比为7∶3、搅拌速率为250 r/min、搅拌时间为30 min的条件下,考察矿化度(NaCl质量分数)对乳状液稳定性的影响,结果如图4所示。

图4 不同矿化度下的平均粒径及分散度

由图4可以看出,随着NaCl质量分数的增大,在一定范围内能减小乳状液平均粒径,降低乳状液的分散度。这是由于无机盐能够压缩液滴界面的双电层,电层排列更紧密,界面张力降低,大分子液滴更易溶解成小液滴,降低乳状液平均粒径,液滴分布更均匀,体系分散度降低,乳状液更稳定[16]。在NaCl质量分数超过1.0%时,乳状液的平均粒径及其分散度变化不明显,乳状液稳定性提升幅度不大。

3 结论

(1)通过四因素三水平的正交实验可知,OBS-50、AEO15/OS-15、OP-15、十二烷基苯磺酸钠的质量分数分别为4.0%、4.0%、1.4%、1.4%时,复配乳化剂的效果最佳,此体系有利于提高乳状液的稳定性。对于该复配体系,乳状液的平均粒径与体系的分散度存在正协同关系,而与黏度呈反比。

(2)当温度、油水体积比增加时,会增大乳状液的平均粒径,同时增大体系的分散度,降低乳状液的稳定性;当搅拌速率增大时,会降低乳状液的平均粒径及分散度,提升乳状液的稳定性。

(3)加入NaCl会增加乳状液的稳定性。当NaCl质量分数为0.2%~1.0%时,能较大程度地提升乳状液稳定性,继续增加NaCl质量分数时,乳状液的稳定性提升效果不明显。