新型热机械处理对Al⁃Cu⁃Mg合金微观组织与综合性能的影响①

何俊龙,郑亚亚,任杰克,鲁成华,陈志国,

(1.中南大学 材料科学与工程学院,湖南 长沙410083;2.湖南人文科技学院 材料工程系,湖南 娄底417000;3.浙江大学 材料科学与工程学院,浙江杭州310027)

2XXX系铝合金因具有较高的比强度与比刚度、优异的损伤容限和良好的耐疲劳损伤性能,已在航空、航天工业得到广泛应用[1-3]。现代航空航天工业对材料综合性能的要求不断提高,铝合金不仅要具有高强度和高延展性,还需有良好的疲劳性能。传统的铝合金制备工艺对合金综合性能的提升已经不能满足其使用要求,因此可以获得高综合性能的铝合金加工制备工艺成为进一步拓展合金应用的关键。

热机械处理(thermomechanical treatment,TMT)作为提高铝合金综合性能的有效手段越来越受到关注。研究表明,热机械处理能够改变晶粒尺寸、调整晶粒取向[4-5]、改善第二相粒子尺寸及分布[6]、调整位错密度[7],从而提升合金性能。近期本项目组通过一系列热机械处理技术创新研究[8-9],使Al⁃Mg⁃Si合金获得了良好的强塑性配合。本研究通过热机械处理技术创新,探索更优的热机械处理工艺参数使Al⁃Cu⁃Mg合金获得更高的综合性能,特别是良好的抗疲劳裂纹扩展性能,并对其微观机理进行了深入研究。

1 实 验

实验用材料为初始厚度6 mm的T3态2524铝合金板材,其成分(质量分数,%)为Al⁃4.16Cu⁃1.32Mg⁃0.57Mn⁃0.02Fe⁃0.03Si⁃0.02Ti。实验采用的热机械处理工艺流程为:①合金在495℃固溶保温1 h,立即进行1道次热轧,压下量20%,并保证初轧温度高于475℃、终轧温度450℃以上,随后立即进行淬火处理,淬火介质为水,此过程称为固溶热轧连续处理(solution treatment⁃hot rolling⁃quenching process,SSHR)。②对热轧合金板材进行100℃×12 h低温预时效处理(pre⁃aging,PA)。③将经过预时效处理的热轧合金板材进行非对称轧制(asymmetrical rolling,ASR),异速比为1.5;轧制压下量分别为15%、25%、35%,其中15%轧制压下量为1道次完成;25%轧制压下量为2道次完成,道次压下量分别为15%、10%;35%轧制压下量为3道次完成,道次压下量分别为15%、10%、10%。④将不同轧制压下量的合金进行100℃低温人工时效或15 d自然时效(natural aging,NA)。表1列出了具体实验参数。所有样品均进行了495℃×1 h、变形量20%的固溶热轧淬火连续处理和100℃×12 h的预时效处理,故不在表1中列出。

表1 实验参数

拉伸力学性能测试按照GB/T 228.1—2010标准进行,实验仪器为CSS⁃4400万能电子拉伸机,恒定拉伸速度为2 mm/min,在室温、大气环境下沿轧制方向测试,每个数据点测试3个平行样,并记录数据间的标准差。疲劳裂纹扩展实验按照GB/T6398—2017标准进行,采用紧凑拉伸C(T)试样,沿L⁃T方向取样,试样尺寸为48 mm×50 mm×3 mm,实验设备为MTS 810疲劳试验机,实验条件为室温、大气环境,实验频率为10 Hz,波形为正弦波,应力比R为0.1。采用Bruker D8 Discovery型X射线衍射仪对样品进行宏观织构测试,利用Cu靶Kα辐射,得到(111),(200)和(220)方向极图和ODF图。TEM试样经机械减薄至60 μm后,采用体积比1∶3硝酸和甲醇混合液在-25℃双喷穿孔而成。采用TecnaiG220型透射电子显微镜观察样品微观组织,加速电压200 kV。

2 实验结果及讨论

2.1 拉伸力学性能

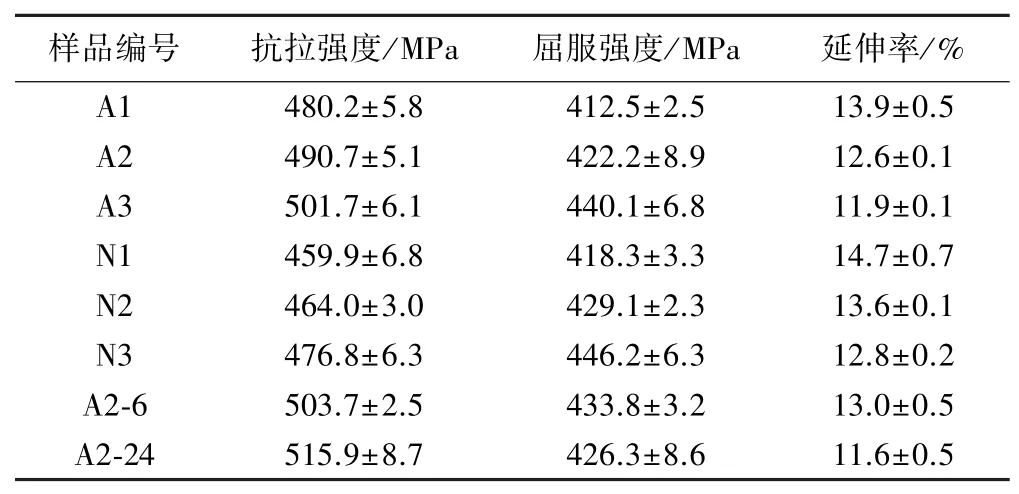

表2 为经过热机械处理的2524铝合金试样的室温拉伸性能。从表2看出,相同条件下终时效为人工时效的热机械处理的合金抗拉强度高于终时效为自然时效的合金,但屈服强度、延伸率稍低。对比A1,A2,A3合金可以看出,随着非对称轧制压下量增加,合金强度提升,延伸率轻微下降。这主要是由于随着压下量增加,合金中引入更多位错,位错对强度的贡献增加。相似规律可以在N1,N2,N3合金中看出。对比A2⁃6,A2,A2⁃24合金可以看出,相同温度不同时效时间下合金强度存在差异,A2⁃24合金表现出良好的强塑性配合,抗拉强度达到了515.9 MPa,屈服强度达到了426.3 MPa,同时延伸率达到11.6%。

表2 2524铝合金拉伸性能

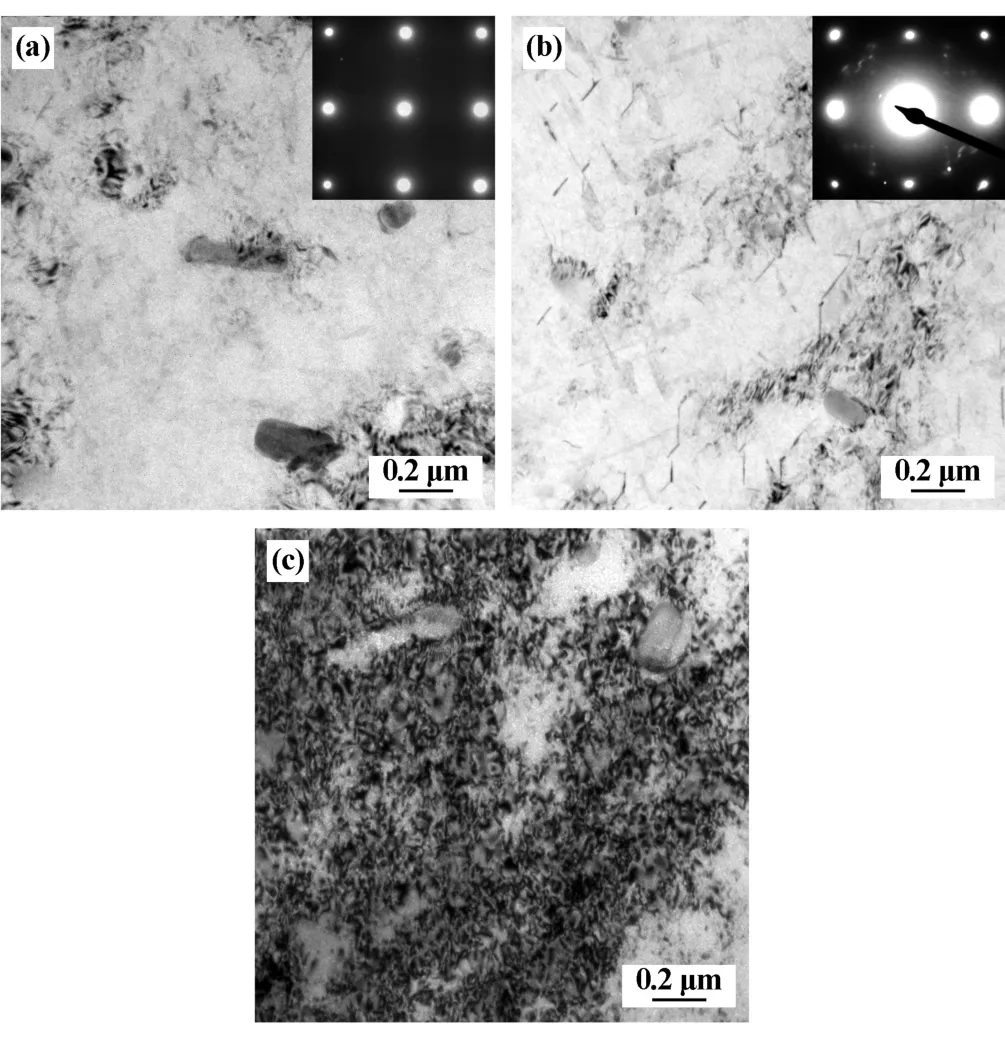

2.2 TEM形貌观察

为研究热机械处理工艺过程中合金组织演变规律,对热机械处理不同阶段合金微观组织进行了TEM观察,如图1所示。从图1(a)可见,SSHR+PA状态的合金中存在棒状弥散相,这种短棒粒子为含Mn相,同时合金中存在少量位错。从图1(b)可见,A2⁃24合金出现了大量纳米级针状析出相,根据选区电子衍射花样判断,该析出相是S′/S相,同时S′/S相周围存在一些位错。S′/S相是Al⁃Cu⁃Mg合金的主要强化相之一,在发生塑性变形时,由于S′/S相不可被位错切过,位错会以奥罗万机制绕过S′/S相,位错和析出相相互作用从而使合金强化。从图1(c)可见,A2⁃24合金由于非对称轧制而引入了大量缠结位错,在非对称轧制过程中,板材不仅受到垂直轧面的压应力作用,同时也受到平行于轧向的剪切应力作用,因而晶体在各滑移方向上的分切应力更容易超过其临界分切应力,从而使更多滑移系开动,位错之间相互交截的可能性增大,从而使位错缠结,有利于位错的积累。

图1 不同状态合金的TEM明场像

2.3 疲劳裂纹扩展性能

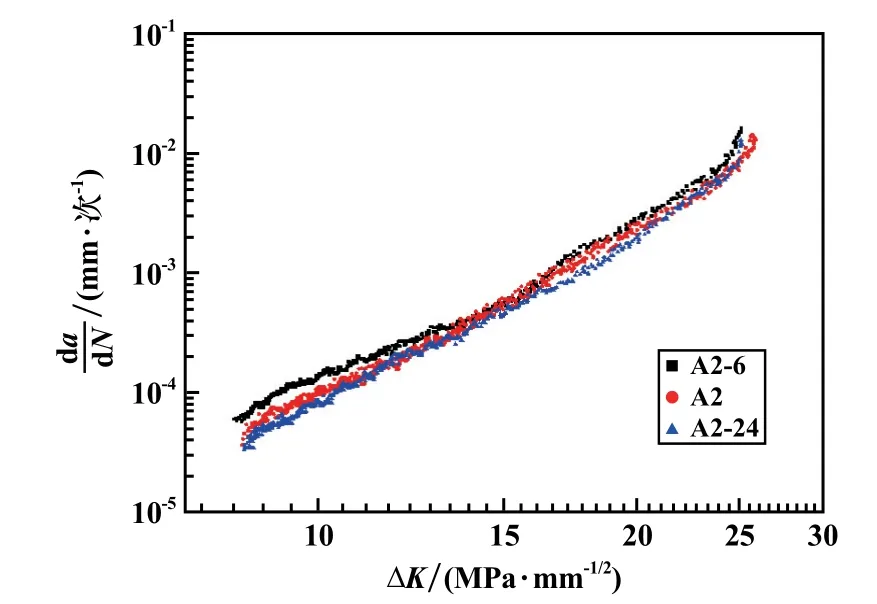

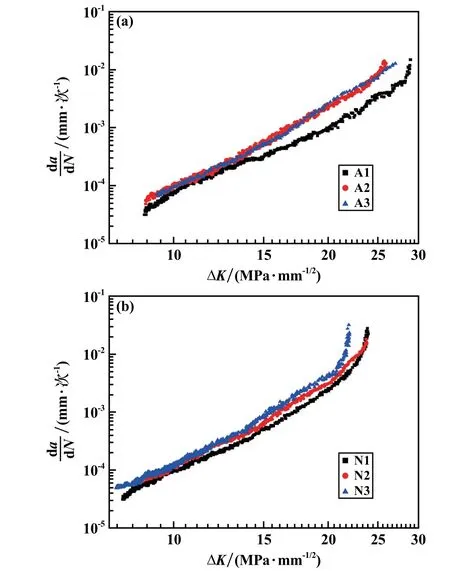

图2 为不同终时效时间的热机械处理合金的疲劳裂纹扩展速率图,图中ΔK表示应力强度因子范围,MPa/mm1/2,da/dN表示疲劳扩展速率,mm/次。从图2可以看出,3种低温时效制度的合金疲劳裂纹扩展速率呈现出相同趋势,其中A2⁃24合金表现出较低的疲劳裂纹扩展速率。有研究表明,欠时效状态的铝合金相较于峰时效合金有着更低的疲劳裂纹扩展速率[10],本文所选终时效制度均为欠时效状态,由此可以推断,适当延长欠时效处理时间,有利于降低合金疲劳裂纹扩展速率。

图2 不同终时效时间的热机械处理合金的疲劳裂纹扩展速率

图3 为人工时效和自然时效合金经非对称轧制后的疲劳裂纹扩展速率。从图3(a)可以看出,随着非对称轧制压下量增大,A1,A2和A3合金疲劳裂纹扩展速率呈现增大趋势,类似的结果在图3(b)中也可以观察到。综合实验结果可以看出,非对称轧制压下量为15%时,热机械处理合金表现出更好的抗疲劳裂纹扩展性能。随着轧制压下量增大,合金中会引入更多的位错,在疲劳裂纹扩展过程中,裂纹总是朝着最易扩展的路径发展,而作为线缺陷的位错,会加快疲劳裂纹扩展,因此,随着轧制压下量增大,合金疲劳裂纹扩展速率增大。另一方面,位错密度增大,位错对强度贡献相应提高,因此,通过合理调控合金中位错密度,可以实现位错对合金强度贡献及疲劳性能贡献的最优平衡。

图3 不同非对称轧制压下量的热机械处理合金的疲劳裂纹扩展速率

2.4 织构分析

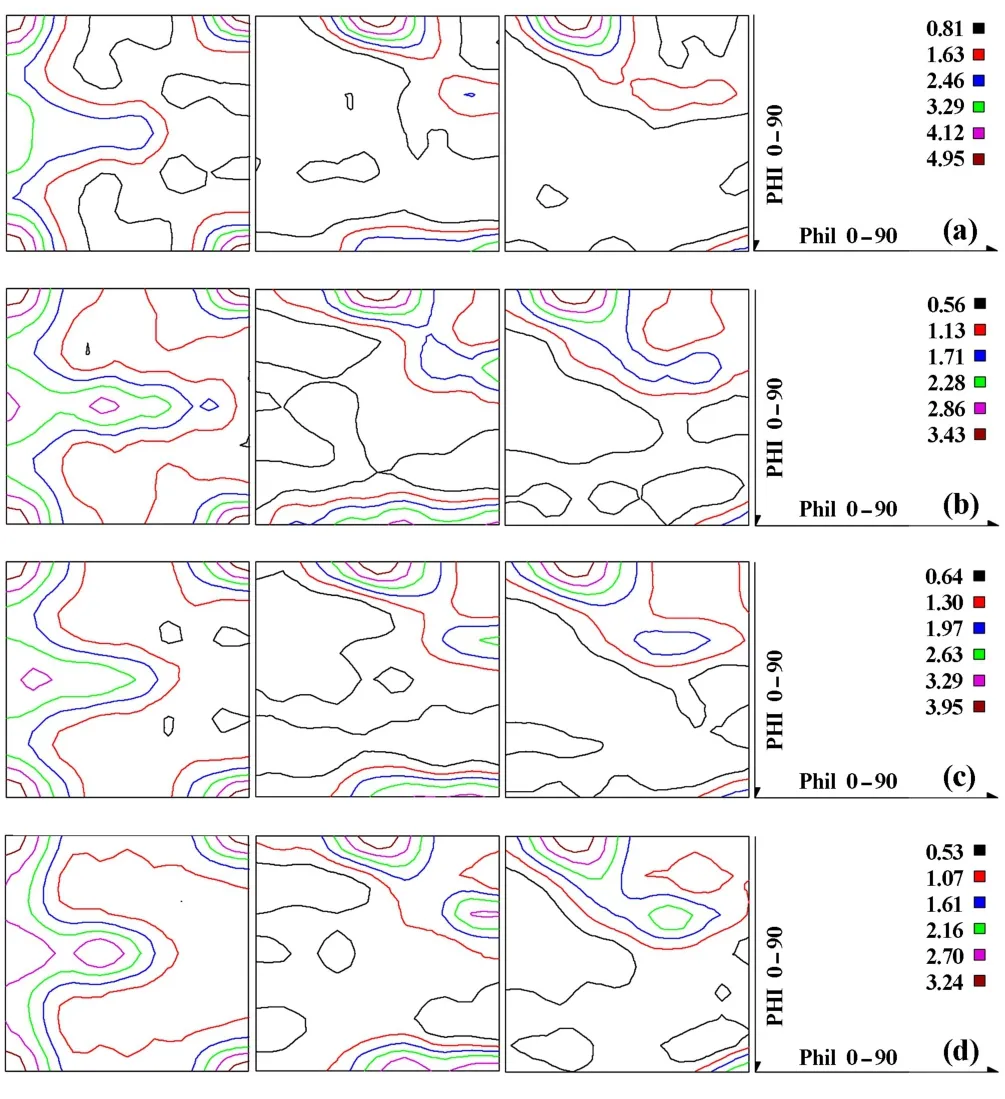

在合金板材中,晶粒取向对材料力学性能起着重要作用。图4为不同热机械处理状态合金晶粒取向分布函数。从图4(a)可以看到,合金经过SSHR处理后的织构组分主要包括立方织构({001}<100>)、高斯织构({011}<100>)和典型的轧制织构:黄铜织构({011}<211>)和铜织构({112}<111>)。从图4(b)~(d)可以看出,人工时效后合金主要织构组分为立方织构({001}<100>)、高斯织构({011}<100>),同时可以看到轧制织构黄铜织构({011}<211>)和铜织构({112}<111>)强度明显增大。

图4 不同热机械处理的2524合金的取向分布函数(ODF)图

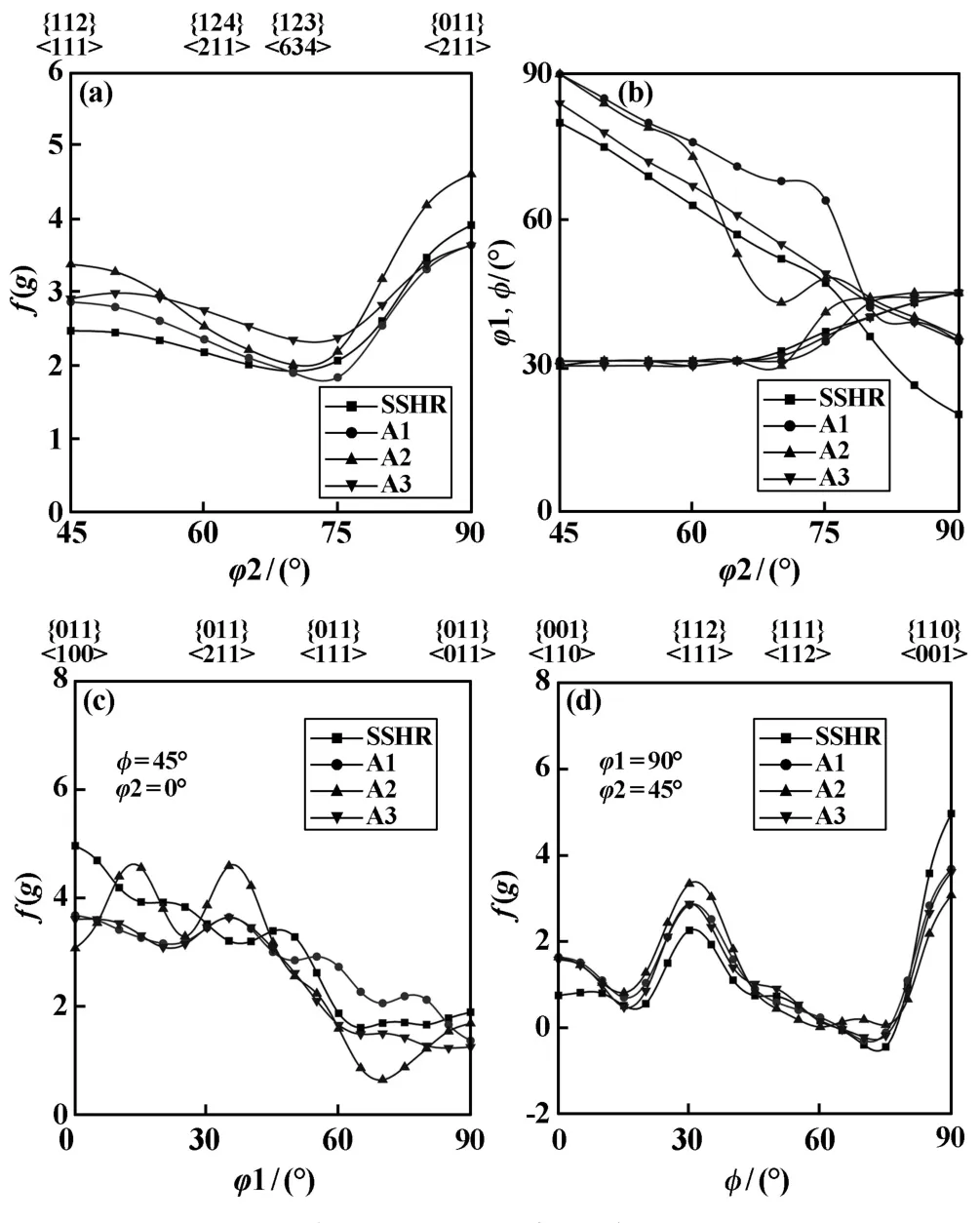

为了进一步探究织构在新型热机械处理过程中的演化规律和不同热机械处理状态合金的织构差异,对织构进行了取向线分析,结果见图5。从β⁃取向线分析可知,热机械处理合金(A1,A2,A3)的黄铜织构({011}<211>)和铜织构({112}<111>)有着更高的取向强度f(g),其中A2样品的取向强度最高。沿着β⁃取向线,A3样品相较于A1样品有着更高的取向强度f(g)。从α⁃取向线分析可知,热机械处理合金(A1,A2,A3)的高斯织构({011}<100>)强度较高,同时含有一些旋转高斯织构({011}<011>),在{011}<111>方向和{011}<011>方向之间,A1样品有着更高的取向强度f(g)。从τ⁃取向线中可以看到剪切织构({001}<110>)的存在,这主要是非对称轧制过程中剪切变形造成的。

图5 不同状态机械热处理合金的织构取向线分析

通过对织构的取向线分析,可进一步推断新型热机械处理过程中织构的演化规律。在固溶热轧连续处理过程中有立方织构的形成,立方织构是一种典型的再结晶织构,其形核过程通常存在于高压下量和较高温度热轧条件下,同样也存在于小压下量和室温冷轧条件下,因为其储存能量较低。对于另一种再结晶织构,高斯织构({011}<100>)也会在高温变形下形成,如图5(c)所示。文献[11]认为立方织构组分的增加也会促进高斯织构的增加。由于高斯织构在铝合金中是一种亚稳织构成分,在轧制过程中有沿轴旋转的趋势,可由立方织构转变而来。同时,固溶热轧连续处理也会形成变形织构如黄铜织构和铜织构。经过非对称轧制后,合金织构组分发生了明显变化。大部分高斯织构被保留,铜织构含量略有增加。另一方面,在非对称轧制过程中,部分立方织构沿RD方向旋转45°转变为旋转立方织构,而部分无择优取向的晶粒在剪切应力作用下也变为旋转立方织构,如图5(d)所示。同时变形织构组分也相应提高。综上所述,新型热机械处理的Al⁃Cu⁃Mg合金织构的演变过程包括立方织构和高斯织构的形成和转变、黄铜织构和铜织构等轧制织构的形成以及非对称轧制引入的剪切织构。

研究表明,晶粒取向可以显著影响疲劳裂纹扩展性能。前文推演了新型热机械处理过程中晶粒取向的演化规律,可以得出,新型热机械处理的织构组分主要包括立方织构、高斯织构、变形织构,还有非对称轧制引入的剪切织构。文献[12]的研究表明,高斯晶粒取向可以提高疲劳裂纹扩展抗力,原因是高斯晶粒与相邻晶粒的扭转角较大,导致裂纹发生偏转,从而产生更多的能量消耗。相似的结果在其他研究也有报道。众所周知,晶界(GBs)是位错的屏障,在变形过程中导致位错堆积。晶界还对裂纹路径偏转起重要作用,通过增加裂纹移动距离来降低疲劳裂纹扩展速率,当裂纹尖端的应力增加时,裂纹偏转到另一个晶界并继续扩展。在疲劳裂纹扩展初期,Goss晶粒与相邻晶粒的扭转角较大,晶界处2个优先滑移面之间的倾角导致裂纹发生阻塞和偏转[13]。在Paris区,高强度高斯晶粒提供了高密度扭转角晶界或大倾角晶界,从而提高合金抗疲劳裂纹扩展能力。另外,非对称轧制引入的剪切织构会导致扭转晶界的出现,扭转晶界要求较大的扭矩,导致较大的裂纹挠度,这会引起更大的裂纹闭合效应和更高的疲劳裂纹扩展阻力,从而显著提高合金抗疲劳裂纹扩展性能。

3 结 论

1)新型热机械处理能够使Al⁃Cu⁃Mg合金达到良好的强塑性配合,采用25%非对称轧制压下量和100℃×24 h低温人工时效时,合金抗拉强度和屈服强度分别达到515.9 MPa和426.3 MPa,延伸率达到11.6%。固溶热轧连续处理和非对称轧制是提升合金强度的重要手段,低温短时预时效和低温人工终时效的配合可以优化合金综合性能。

2)新型热机械处理可以显著改变Al⁃Cu⁃Mg合金的晶粒取向,新型热机械处理的Al⁃Cu⁃Mg合金织构演变过程包括立方织构和高斯织构的形成和转变、黄铜织构和铜织构等轧制织构的形成以及非对称轧制引入的剪切织构。

3)新型热机械处理可以改善铝合金抗疲劳裂纹扩展性能,采用15%非对称轧制压下量和100℃×24 h的低温人工时效工艺时,合金表现出更好的疲劳裂纹扩展抗力。织构组分的调控是改善合金疲劳裂纹扩展性能的重要途经,调控得到的高斯织构组分以及非对称轧制引入的剪切织构组分导致更大的裂纹偏折,从而降低疲劳裂纹扩展速率。