火电厂高温再热器小集箱管排热处理工艺优化

刘晓华,李绪连,刘盛耀

(中国能源建设集团江苏省电力建设第三工程有限公司,江苏 镇江 212003)

0 引言

2021年3月,江苏某火电厂#1机组进行C级检修工程,此次工作重点之一是将锅炉炉顶集箱层内的高温再热器(以下简称“高再”)小集箱(如图1所示)进行整体更换,其工艺复杂且任务繁重,涉及镜面焊接及热处理作业,对焊接及热处理工艺质量提出很高的要求。目前,针对检修工程高再小集箱更换的工艺文件较少,没有成熟的经验可以借鉴,因此研究人员根据现场实际情况,制定了高再小集箱管排热处理工艺实施方案,经过两次优化后,焊后热处理质量效果提升显著。

图1 高再小集箱实体图

1 热处理工艺准备

1.1 工艺材料

本次检修共更换48组高再小集箱,如图2所示,48组集箱只有一组是单排管排,其余均为双排管排,共计95排高再管排,高再小集箱相关部件的材质如表1所示。

图2 高再小集箱示意图

表1 高再小集箱各部件材质表

高再小集箱管排编号如图3所示,其中字母G代表高再小集箱管排,第一位数字1代表炉左至炉右第一排管排,末位数字代表每一排管排炉前侧到炉后侧焊缝编号,则G2-(1~10)、G3-(1~10)至G95-(1~10)的管排编号含义依次类推即可。G95排的1~6号焊缝材质均为TP347H,7~10号焊缝材质均为T91,由于T91涉及焊后热处理工作,故文章重点讨论每一排7~10号焊缝的热处理工艺。

图3 高再小集箱管排编号图

1.2 工艺参数

T91钢焊接工艺参数是根据企业拥有的T91钢焊接工艺评定报告及DL/T 869—2012《火力发电厂焊接技术规程》[1]相关内容来制定,热处理工艺参数根据DL/T 819—2019《火力发电厂焊接热处理技术规程》[2]相关内容要求来制定。

1.2.1 焊接工艺参数

高再管排接头形式采用对接,开V型坡口,采用3层单道焊接,现场镜面焊接照片见图4。焊接材料选用ER90S-B9焊丝,规格为φ2.4 mm。预热温度150 ℃,宽度200 mm,层间温度150~250 ℃,焊接工艺参数详如表2所示。

表2 焊接工艺参数

图4 高再管排镜面焊接图

1.2.2 热处理工艺参数

高再管排焊接完成后,将进行焊后热处理。根据《火力发电厂焊接热处理技术规程》,制定初步热处理工艺参数,如表3所示。

表3 焊后热处理工艺参数

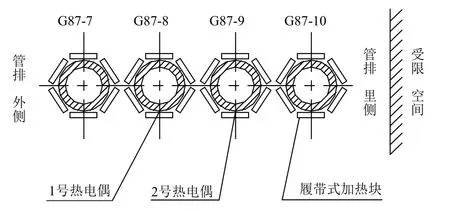

2 热处理工艺实施

按照表3的热处理工艺参数对G87-(7~10)、G88-(7~ 10)、G89-(7 ~ 10)~ G93-(7~ 10)、G94-(7~10)、G95-(7~10)共计9片管屏进行焊后热处理,加热器采用规格为190 mm×150 mm小型履带式加热器。高再管排热电偶及加热块布置如图5所示,每一片管屏的8号焊缝中心布置1号控温热电偶,每一片管屏的9号焊缝中心布置2号测温热电偶,图6仅以G87-(7~10)单排为例表示热电偶及加热块布置示意图。由于每排4根管子单独布置加热块,各管子之间的间隙则无法单独绑扎保温棉,故使用保温棉对4根管子进行整体绑扎保温,如图7所示。

图5 热电偶及加热块布置

图6 G87 (7-10)热电偶及加热块布置示意图

图7 保温棉绑扎

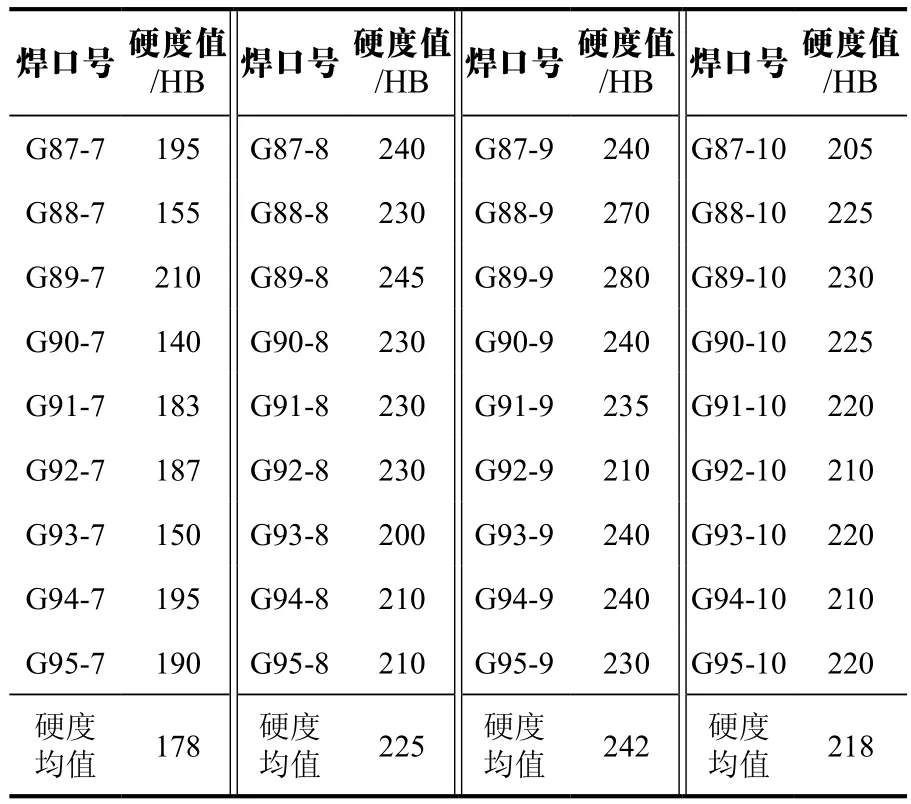

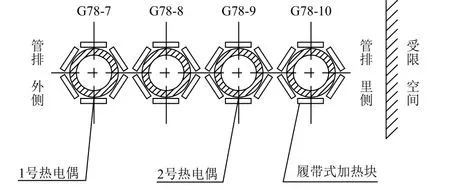

热处理后对焊缝周向相隔180°对称两点及焊缝两侧母材周向相隔180°对称两点进行打磨,使用里氏硬度计进行硬度检测,每个硬度点检测5个硬度数据取均值,结果显示大部分母材硬度值均为155~170HB之间,只有G90-7和G93-7焊缝下侧母材硬度值分别为140HB和150HB,表4所列为具体的焊缝硬度值。

表4 高再管排焊缝硬度值

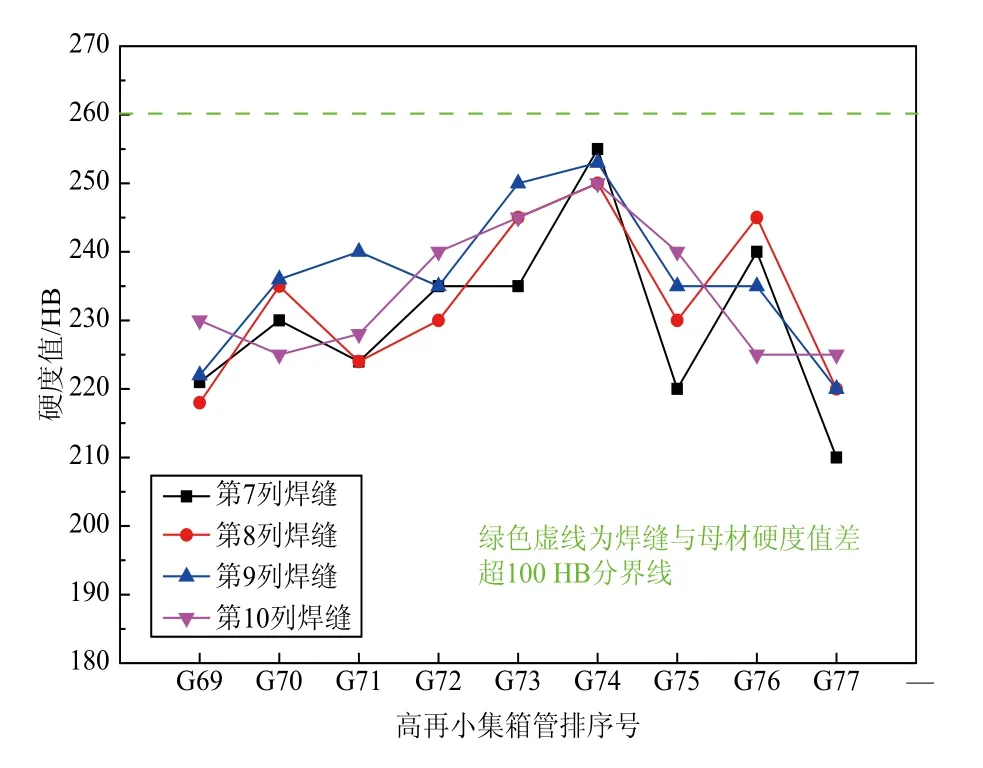

将上述硬度检测数据按照高再管排炉前侧9组依次至炉后侧9组,共计四大组管排硬度值来绘制硬度分布图,如图8所示,可以看出各曲线硬度值偏差较大,且单根硬度值曲线波动较大,第7列和第10列的焊缝硬度值较低,且第7列焊缝编号G88-7、G90-7、G93-7硬度值低于规范要求下限值185HB,第8列和第9列的焊缝硬度值总体呈现较高值,分析表明,各管排的4根管子热处理温度分布不均匀,第7列和第10列的焊缝可能存在热处理超温现象,导致焊缝硬度值偏低。每排外侧第7列和第10列管排的热处理温度要高于中间第8和第9列管排,故分析调整,进行热处理工艺参数优化。

图8 高再小集箱各管排焊缝按列分布硬度值

3 热处理工艺优化

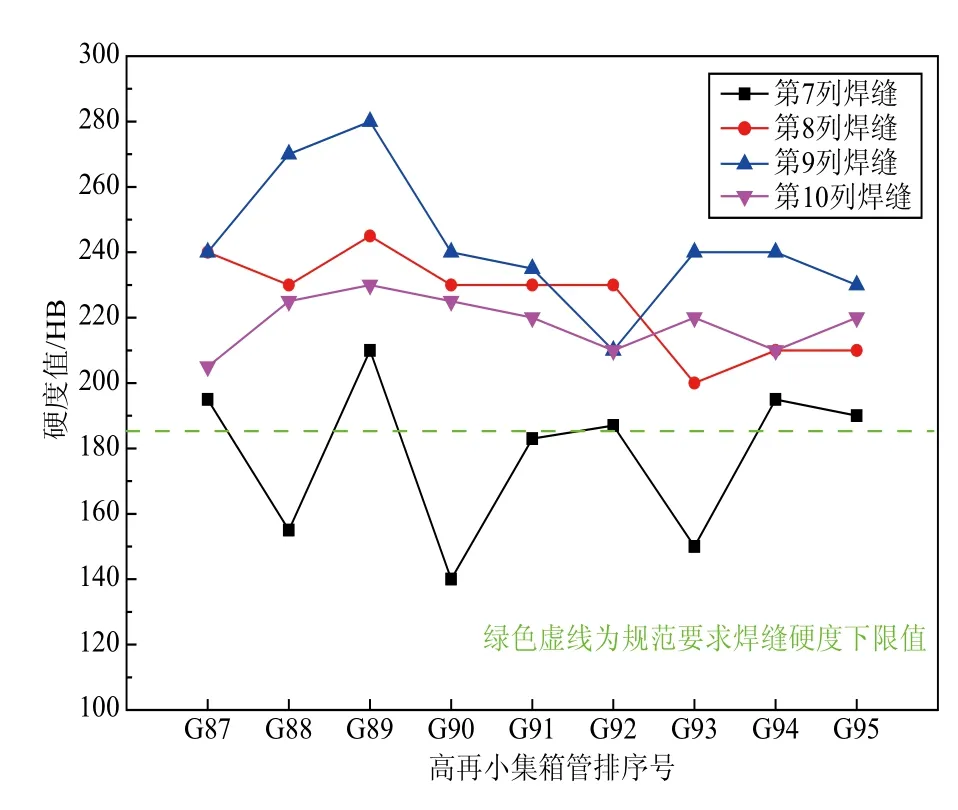

由于前述热处理工艺方案中出现热处理后硬度不合格结果,初步判定热处理恒温温度偏高,且热电偶布置位置不够理想,因此进行热处理工艺优化,工艺参数如表5所示。对G78-(7~10)、G79-(7~10)、G80-(7~10)~ G84-(7~ 10)、G85-(7~ 10)、G86-(7~ 10)共计 9片管屏进行焊后热处理,对热电偶的布置进行调整,每一片管屏的7号焊缝中心布置控温热电偶,每一片管屏的9号焊缝中心布置测温热电偶,图9仅以G78-(7~10)为例表示热电偶及加热块布置示意图,热电偶及加热器布置实物图如图10所示。

表5 优化后焊后热处理工艺参数

图9 G78(7-10)热电偶及加热块布置示意图

图10 热电偶及加热块布置图

热处理后对焊缝周向相隔180°对称两点及焊缝两侧母材周向相隔180°对称两点进行打磨,使用里氏硬度计进行硬度检测,每个硬度点检测5个硬度数据取均值,结果显示焊缝两侧的母材硬度值均在155~170 HB之间。将焊缝硬度检测数据按照高再管排炉前侧9组依次至炉后侧9组,共计四大组管排硬度值来绘制硬度分布图,如图11所示。

图11 高再小集箱各管排焊缝按列分布硬度值

由图11可知,热处理工艺优化后焊缝硬度值都在220 HB以上,只有焊缝编号G81-9硬度高于290 HB规范值,没有出现硬度低于规范要求的185 HB下限,但是从曲线中可以看出焊缝与母材硬度差值超过100 HB的检测数据较多,这是由于恒温温度745 ℃较低,造成焊缝硬度较高。从图中还可以看出四列焊缝的硬度数值曲线有差值依然较大,且单根曲线有较大的波动,说明四列焊缝的热处理温度还是存在一定的差异,从热处理记录曲线发现中间两列管排(第8列和第9列)的温度比两侧管排(第7列和第10列)的温度低,中间管排的热损失较大,保温效果不理想,因此技术人员对前两次热处理工艺存在的问题进行分析和总结,认为优化后的热电偶布置位置理想,恒温温度采用750 ℃母材和焊缝硬度差值较小,故重点对保温措施进行优化。

热处理工艺参数按照表3,对G69-(7~10)、G70-(7 ~ 10)、G71-(7 ~ 10)、G75-(7 ~ 10)、G76-(7~10)、G77-(7~10)共计9片管屏进行焊后热处理,对热电偶的布置进行调整,每一片管屏的7号焊缝中心布置控温热电偶,每一片管屏的9号焊缝中心布置测温热电偶,图12仅以G78-(7~10)为例表示热电偶及加热块布置示意图,保温棉绑扎图见13,根据优化工艺要求,每根管排布置完加热器,各加热器之间都要加塞保温棉,见照片红圈位置,然后再整体包裹保温棉,减少中间管排热量损失,保证各管排热处理过程温度均匀一致。

图12 G69(7-10)热电偶及加热块布置示意图

热处理后对焊缝周向相隔180°对称两点及焊缝两侧母材周向相隔180°对称两点进行打磨,使用里氏硬度计进行硬度检测,每个硬度点检测5个硬度数据取均值,结果显示焊缝两侧的母材硬度值均在155~170HB之间。将焊缝硬度检测数据按照高再管排炉前侧9组依次至炉后侧9组,共计四大组管排焊缝硬度值来绘制硬度分布图,如图14所示。可以看出四大组管排焊缝硬度值均符合规范要求,且焊缝与两侧母材的差距也符合规范要求。四根曲线的趋势接近,差值较小,每根曲线的波动也较小,说明优化后的热处理工艺参数合理,且能保证各焊缝热处理温度的均匀性。

图13 保温棉绑扎

图14 优化后高再小集箱各管排焊缝按列分布硬度值

4 结语

文章针对高再小集箱管排狭小空间热处理较难问题,制定了热处理初步方案并实施,热处理后硬度检测结果显示各管排的4只焊缝的硬度值存在偏低现象,且硬度差值较大,说明各管排4只焊缝热处理温度的不均匀性较大,存在超温现象。超温的原因是初步热处理工艺并未考虑对各加热器之间的间隙加塞保温棉,导致中间管排热量散失严重,控温热电偶感知中间管排温度达不到设定温度要求,故增加加热器功率,导致两边保温效果良好的管排恒温温度超标,硬度检测显示管排硬度偏低。

通过重新调整热电偶布置位置和改变保温棉的包裹工艺,在加热器之间的间隙加塞保温棉,减少中间管排加热器的热量损失,保证各管排4只焊缝加热温度的均匀性。热处理后硬度检测结果显示各管排4只焊缝硬度值均符合规范要求,且硬度差值较小,热处理温度的均匀性良好,该热处理工艺实施后,95排管排共计380只T91材质焊缝的硬度值均符合规范要求。