顺槽综采设备优化设计与应用研究

刘君子,马龙

(1.中煤张家口煤矿机械有限责任公司;2河北省高端智能矿山装备技术创新中心,河北 张家口 075000)

随着采煤工业的快速发展,综合机械化采煤工艺已经成为当前井下作业的主流趋势。综采装备是综合机械化采煤工艺的核心,通过优化综采设备来提高采煤效率是一直被研究的课题,笔者将这个研究课题缩小范围,将优化的范围设定在煤矿井下顺槽内,经过实地考察和分析,发现煤矿井下综采过程中,采煤机在推进一段距离后停机拆皮带机中间架这一环节严重浪费采煤时间,违背高效率的生产原则,提出了研发超长行程带式输送自移机尾、研发皮带自移支撑装置两种优化方案并在煤矿进行了工业性试验,均提高了井下采煤效率,满足了煤矿进行快速推进的需要。

1 超长行程带式输送自移机尾的研发

1.1 设计思路

在顺槽综采过程中,转载机骑在带式输送自移机尾小车上,小车随着转载机前移。目前,带式输送自移机尾小车的行程最大一般是2.7m,大概采煤机采3刀煤,组合基架就要移动一次。组合机架移动之前,需要拆卸皮带机中间架为其准备足够的行走空间。如果研发一种行程为10m的带式输送自移机尾,就能够在一个采煤班的工作时间内不移动组合机架,也可以解决拆卸皮带机中间架浪费有效采煤时间的问题。

通过分析发现,此方法有3个难题需要解决。

(1)组合基架加长后,如果地面不平,头端架、尾端架安装的立缸无法调节组合机架中间部分的高度,会造成机身倾斜,导致转载机洒煤甚至有倾倒风险,有较大安全隐患。

(2)将推移缸行程由2.7m加大到10m,缸径不变会造成液压缸失稳,加大缸径会造成液压缸尺寸过大,没有足够安装空间。

(3)组合基架随着小车的行程加长,重量会随着增加,会增加移动时的摩擦力,有可能会发生液压缸推不动组合基架的情况,为此,笔者研发了一种超长行程带式输送自移机尾,具有10.5m行程,也可以解决以上难题,解决方法会在下面具体叙述。此装置主要由加长型组合机架、行走小车、液控系统组成。

1.2 加长型组合基架

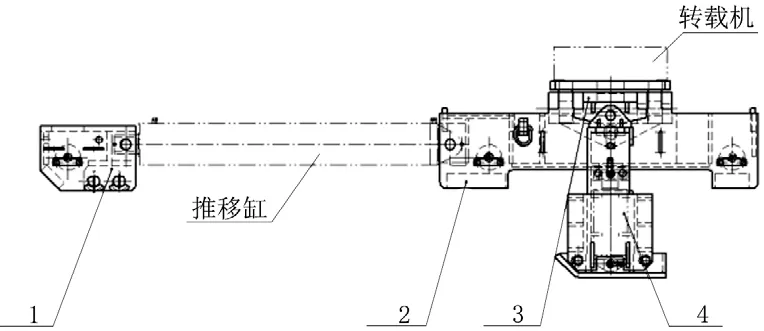

加长型组合基架(图1)主要由头端架、前基架、中基架、后基架、尾端架组成。

图1 加长型组合基架示意

其中头端架、尾端架沿用传统结构,此处不再累赘,重点阐述一下前基架、中基架(图2)、后基架的结构特点:(1)三种基架长度相同(均为3m),结构类似,区别在于前基架、后基架在中基架(图2)的结构基础上增加了皮带过渡结构。(2)三种基架两侧均安装有三角型铰接结构的支撑架,此支撑架与水平液压缸联接,液压缸伸出将抬高基架高度,将水平位移转化成竖直位移,解决了前方所述问题(1)。(3)在三种基架的小车行走轨道上均设有销孔,用于联接小车上的推移座。

图2 中基架示意图

1.3 行走小车

行走小车(图3)主要由推移座、小车体、铰接架、滑靴组成,与传统行走小车相比,其具有如下结构特点:(1)增加独立的推移座,用于联接小车和组合基架,如上文所述组合基架的三种基架均设有销孔用于联接小车的推移座。推移缸行程1.5m,通过7次拔插联接销,以转载机为支点,完成7次推移操作,使组合机架向前移动了1.5×7=10.5m。此设计是为了分7次利用推移缸推移组合基架,解决了前方所述问题(2)。(2)增加滑靴,支撑立缸将滑靴与小车体联接在一起,在推移组合基架过程中,稍微伸长支撑立缸,将装载机机头抬起,减轻推移组合基架过程中的正压力,以减小摩擦力,解决前方所述问题(3)。

图3 行走小车示意图

1.4 液控系统

液控系统分为三个,液压系统a由4个安装在头端架、尾端架的立缸,4个安装在头端架、尾端架的水平缸、2个托辊提升缸、操纵阀组组成。液控系统b由10个安装在前基架、基架、后基架的调平缸、操纵阀组组成。液控系统c由2个安装在小车上的立缸、2个推移缸、操纵阀组组成。液控系统以乳化液泵站作为动力源,供液压力为31.4MPa。

2 超长行程带式输送自移机尾的现场应用

所研发的超长行程带式输送自移机尾,在完成厂内安装调试后于2019年1月应用于内蒙古智能煤炭有限责任公司麻地梁煤矿。

2.1 工程概况

麻地梁煤矿位于内蒙古自治区鄂尔多斯市准格尔煤田西南部,工作面长度253m,走向长度3150m,设计生产能力500万吨/年,采煤机截深865mm,主要输送槽尺寸5.6m×3.8m(宽×高),采用综合机械化采煤工艺,顺槽地面硬化。

2.2 超长行程带式输送自移机尾的布置和调试

煤矿一个生产班大概采11刀煤,需要拆卸皮带机中间架9.515m,将超长行程带式输送自移机尾布置在带式输送机和转载机之间,行走小车随转载机的移动沿着轨道行进,在整个生产班采煤过程中,组合基架不用移动,采煤机一直处于运转中,在不拆卸皮带机中间架的情况下,采煤机最多可以采12刀煤,与煤矿的采煤能力匹配。在生产班结束生产后,检修班进场将组合基架向前推动10.5m,为下次生产做好准备。

2.3 应用效果

超长行程带式输送自移机尾在井下复杂工况下,没有推不动组合机架的情况发生,小车运行平稳,没有发生转载机倾斜洒煤,整机在液控系统的驱动下能够顺利完成前移、调高、调偏等动作。麻地梁煤矿在顺槽布置超长行程带式输送自移机尾后,每天可节约有效生产时间约30min,一年累计节约有效生产时间约138h,可以多生产原煤约220kt。

3 皮带自移支撑装置的研发

3.1 设计思路

拆卸皮带机中间架浪费有效生产时间的根本原因是中间架需要依靠人工拆卸,为保证人员安全,只能停机进行此项操作,如果研发一种可自行移动的装置代替采煤期间需要人工拆卸的皮带机中间架,就可以解决这一问题。

通过可行性分析,最终确定以液压系统驱动焊接结构件完成自行前移的设计原理来设计一种皮带自移支撑装置,安装在带式运输机中间架与带式输送机自移机尾之间,支撑悬空段皮带,随着顺槽转载机的推进自行前进。此装置主要由皮带支撑架、液控系统组成。

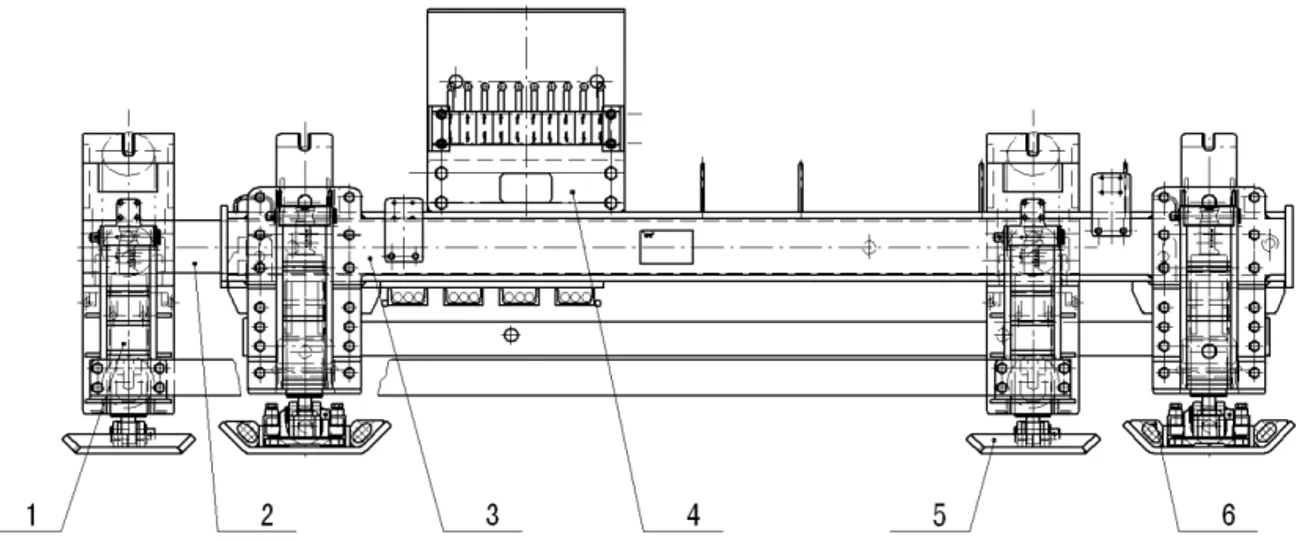

3.2 皮带支撑架

皮带支撑架(图4)主要由活动支撑架、横梁、固定支撑架、阀架、滑座、滑靴等组成。活动支撑架、固定支撑架通过横梁联接在一起,共同支撑皮带和上面运输的煤炭,在推移缸的推动下自行前移,具体前移原理:推移缸联接着活动支持架和固定支撑架,初始状态时推移缸处于伸出状态。首先,固定支撑架所联接的立缸伸出,将皮带支撑架抬起,推移缸缩回,活动支撑架前移,固定支撑架所联接的立缸缩回,活动支撑架所联接的立缸伸出,将皮带支撑架抬起,推移缸伸出,固定支撑架前移,完成一次推移。在液压驱动下,皮带支撑架还可调整胶带跑偏和校正皮带自移支撑推移方向。

1.活动支撑架 2.横梁 3.固定支撑架 4.阀架5.滑座6.滑靴

3.3 液控系统

皮带自移支撑装置的液压系统主要由8个调高立缸、2个侧移水平缸、2个推移缸、4个双向锁、4个安全阀和高压胶管等组成。以乳化液泵站作为动力源,供液压力为31.4MPa。8个调高立缸的进液回路(升起支撑架)设有双向锁和安全阀,以保证支撑架在升起后维持所要求的状态稳定,而不致在上面皮带和煤块重量的作用下自行下落。2个侧移水平缸的缸体与滑靴用压板联接,其双伸活塞杆端通过销轴及滑座与立缸相铰接,以实现支撑架侧向移动,最大侧移量200mm。推移缸安装在固定支撑架架和活动支撑架之间,最大行程1030mm。双缸同步动作,结构简单,便于维护。

4 皮带自移支撑装置的现场应用

所研制的皮带自移支撑装置,在完成厂内安装调试后于2021年1月应用于兖州煤业兴隆庄矿。

4.1 工程概况

兖州兴隆庄煤矿位于兖州煤田北部,年产量300万t,主煤层集中于一层,平均厚度为8.3m,工作面长度300m,采用综合机械化采煤工艺,采煤机截深865m,顺槽地面未硬化。

4.2 皮带自移支撑装置的布置、调试

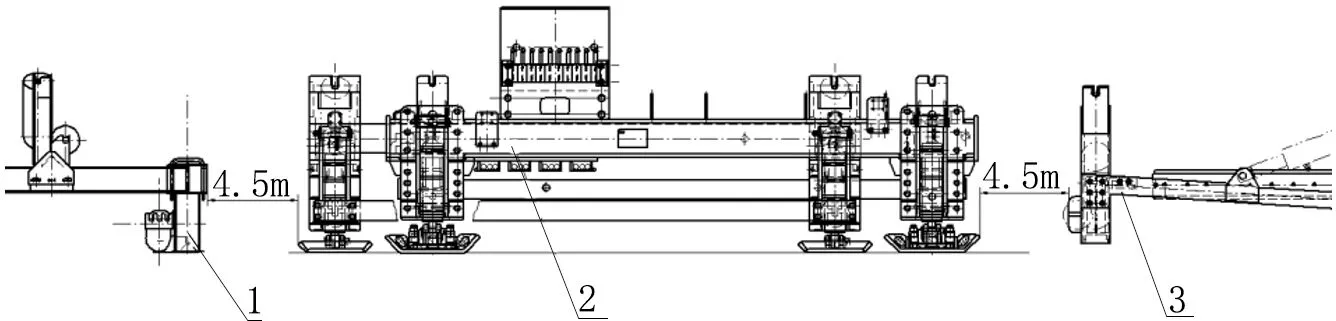

煤矿一个生产班大概采8~9刀煤,最少需要拆卸皮带机中间架9m,将皮带自移支撑装置(推移行程1.03m)布置在带式输送机和带式输送自移机尾(推移行程2.7m)之间,前后各留4.5m间距,具体布置如图5所示

图5 皮带自移支撑安装位置示意图

在采煤机采完3刀煤后,带式输送自移机尾机身向前移动1次(移动2.595m),然后皮带自移支撑装置向前移动2次(共移动2.06m),两机间距变成3.965m,皮带机中间架与皮带自移支撑装置间距变为2.44m,再次完成3刀的采煤量时,带式输送自移机尾机身向前移动1次(移动2.595m),然后,皮带自移支撑装置向前移动2次(共移动2.06m),两机间距变成3.43m,皮带机中间架与皮带自移支撑装置间距变为0.38m,采煤机继运再采3刀煤,带式输送自移机尾机身向前移动1次(移动2.595m),皮带自移支撑装置不动,两机间距变成0.835m,采煤机可继运再采3刀煤。在整个过程中,采煤机一直处于运转中,在不拆卸皮带机中间架的情况下,采煤机最多可以采12刀煤,与煤矿的采煤能力匹配。此班组结束生产时,采煤机停机,检修班进场,拆卸掉9m皮带机中间架,操制皮带自移支撑装置、带式输送自移机尾前移,按图5所示位置布置,为生产班做好生产准备。

4.3 应用效果

皮带自移支撑装置在井下复杂工况下,能够顺利完成前移、调高、调偏等动作,可以调节皮带自移装置出入口带面的高度,使皮带机和皮带自移装置的配合更顺畅。兖州兴隆庄在顺槽布置皮带自移支撑装置后,每天可节约有效生产时间约30min,估计一年累计节约有效生产时间约138h,可以多生产原煤约120kt。

5 结语

(1)研发了超长带式输送自移机尾、皮带自移支撑装置两种布置在井下综采顺槽内的采煤装备,分别在麻地梁矿、兴隆庄矿得到了成功应用,均能有效提高生产效率,有广阔的推广前景。(2)通过对运行原理和井下实际使用情况的分析,笔者认为,超长带式输送自移机尾只适合在顺槽地面硬化的工况下应用,由于小车行程有限,选用时需要考虑其与煤矿采煤能力是否匹配,不适用于具有超强采煤能力的煤矿,但操控其行走,不需要与其他设备配合,操控相对简单;皮带自移支撑装置可以适应各种工况的顺槽地面,可以通过增加其布置在顺槽内的数量来适应具有超强采煤能力的煤矿,但操控其行走时需要与皮带机、带式输送自移机尾配合,操控相对复杂。