转炉一次烟气湿法除尘环缝装置研究

文福

(中冶南方工程技术有限公司,湖北武汉 430223)

0.引言

我国现有绝大多数转炉的一次烟气(煤气)净化采用湿法(OG法)除尘。转炉湿法除尘系统先后经历了“一文两塔”“两文一塔”“一文+RD可调二文”不同的方式[1],现在已经发展到“喷淋洗涤塔+环缝洗涤器”的第四代系统(新OG法[2])。该系统于20世纪90年代从国外引进后,在国内转炉项目得到应用。其主要工艺流程为:转炉一次烟气通过汽化冷却烟道后温度降至约900℃,首先进入喷淋洗涤塔进行冷却和粗除尘,通过塔内喷枪喷淋烟气中大颗粒尘粒被去除,同时烟气温度下降到饱和温度约70℃;然后饱和烟气通过连接管进入环缝装置进行精除尘,装置与炉口微差压连锁,通过调节单元带动液压执行机构动作,驱动文氏管内的重砣上下运动,工作时调整环缝喉口内重砣行程,实时调节环缝阀隙,保证烟气在喉口处流速,实现烟气的精除尘;精除尘后的转炉一次烟气再经过脱水器脱水后,通过风机送至煤气柜贮存或放散烟囱排放。

随着国家环保政策要求的提高,保证湿法除尘系统烟气排放达到国标排放标准的要求是现有钢铁企业的重要挑战。环缝装置作为转炉一次烟气湿法(新OG法)除尘系统的核心设备,其性能决定了系统烟气排放含尘浓度,研制开发高性能的环缝装置设备是优化湿法除尘的关键问题。

由于转炉一次烟气环缝装置内流动十分复杂,国内研究人员对于湿法环缝系统的数值模拟分析主要集中在环缝阻力特性等[3],并未对该系统的除尘效率与环缝阻力关系等进行系统的研究,不利于工业现场操作和优化。因此,很有必要对转炉环缝除尘效率进行系统的分析研究,寻找环缝开度等与除尘效率之间的关系,更好地指导生产和设备改进,提高除尘效率。

1.环缝调节装置开发及喷水方式优化

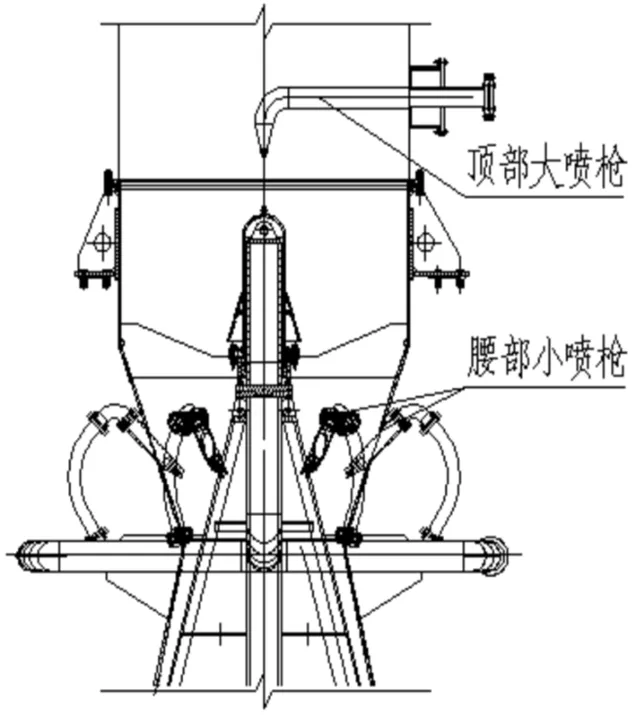

环缝调节装置包括环缝锥体和液压驱动装置两部分。环缝锥体包括外锥体、内锥体、阀杆、进水装置(喷水枪)等部件,如图1所示。内锥体位于外锥体内部,与外锥体共轴配合,外锥壳体的收缩和扩张段与内锥阀芯之间构成环形缝隙;阀杆的上端与内锥体顶部连接,阀杆的下端与液压缸的柱塞杆端连接,调节环缝开启度。锥形环缝喉口上方设有喷枪,喷枪与外锥体连接。

图1 环缝调节装置的几何结构

环缝液压泵通常采用柱塞泵(一用一备),液压站的冷却系统采用板式换热器,直线位移传感器具备比例阀控制的自动控制和电磁阀控制的手动控制功能。目前环缝调节装置喷水方式主要分为两种:一种是在环缝调节装置的顶部设置空心锥喷嘴,水通过空心锥喷洒到锥形阀喉口位置,如图2(a)所示;另一种是在环缝调节装置的腰部的四周设置多根沿切线方向的进水管,水通过管道流入喉口,如图2(b)所示。

图2 两种不同的环缝调节装置喷水方式

目前使用的两种环缝调节装置喷水方式各有利弊。环缝装置所达到的除尘精度与环缝处的阻力损失有关,在喷水量和水滴粒径相同的条件下,环缝阻力损失越大则除尘精度越高。其主要原因为环缝喉口处的阻力损失越大则水滴被雾化的效果越好,细小尘粒与被雾化的水滴接触也越充分。本研究通过数值模拟得到的结果发现,当喉口气流流速一定时,顶部空心锥喷水方案气流在环缝调节装置内的阻力损失大于腰部切线进水方案,即顶部空心锥喷水方案更有利于提高环缝除尘效率。另一方面,腰部切线进水方案,进水喷嘴多,每个流量小,可以降低水滴的原始粒径,且水量调节能力更强,若喷嘴的选用以及布置形式合理,能够形成均匀稳定的水滴分布,充分覆盖环缝装置腰部尘液接触面,而顶部空心锥喷水方案很难做到水滴对腰部尘液接触面的充分覆盖。

本研究将上述两种喷水方式相结合,考虑到环缝装置喷嘴的喷洒角度受喷洒点到喉口的距离、压力和流量等关键因素影响,在传统环缝进水方式的基础上,本研究开发的环缝改进采用多喷枪进水方案。多喷枪进水方案环缝调节装置顶部设有空心锥大喷枪,作为主要的喷水装置;同时为保证环缝装置腰部尘液充分接触,在腰部设置多个小喷枪[4],喷嘴为实心锥螺旋喷嘴,其喷流角度约为90°,每根喷枪均与阀杆位于同一平面,喷枪与水平面的夹角为45°,作为环缝辅助喷水装置使用。如图3所示,为了和外锥体进行连接,顶部大喷枪和腰部小喷枪均设有喷枪安装法兰;喷枪体的尾部与进水管连接。外锥体上设有和腰部小喷枪进水管供水用的环形管,并采用金属软管与各小喷枪连接。顶部大喷枪作为主要的喷水方式喷水量控制在环缝装置总喷水量的约80%;腰部小喷枪作为辅助喷水方式喷水量控制在环缝装置总水量的约20%,可以使得喉口水雾周向、径向喷洒均匀,水雾速度方向可随喷洒角变化,进一步增强除尘效果。

图3 多喷枪进水方案示意图

2.环缝调节装置的除尘效率计算分析

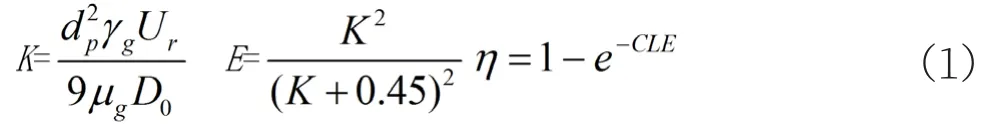

环缝装置主要依靠内部尘粒和水滴的撞击凝聚达到精除尘目的。根据方达等在1960年提出的撞击参数法[5],得到了影响环缝除尘效率的无因次方程组,见公式(1):通过分析数学计算模型可得,影响环缝除尘的效率的主要因素包括几何尺寸、水汽比、尘粒径、烟尘重度、喉口流速、气体温度、气体成分、水蒸气饱和压力、喉口处气体压力等。其主要影响因素包括几何尺寸C、水汽比L、尘粒径dp、烟尘重度γg、喉口流速VT。

式中:

E—撞击效应;

K—撞击参数;

L—水汽比值;

C—文式管效率指数;

dp—粉尘粒径(m);

D0—水滴直径(m),D0=4980/VT+28.8L1.5;

γg—按真比重的烟尘重度(kg/m3);

μg—烟气绝对粘度(×10-4P);

η—除尘效率;

Ur—近似取喉口速度值VT(m/s),与环缝阻力损失相关。

饱和烟气重度 γg=(γ0+f1)*V0/V0C

式中:

γ0—标况烟尘重度(kg/m3);

f1—饱和状态下气体含湿量(kg/m3);

V0—饱和烟气量(m3);

V0C—标况烟气量(m3)。

结合环缝工况参数,本研究开发出转炉一次烟气湿法环缝除尘效率理论计算软件,本计算软件采用的粉尘粒径分布等设置参数见图4。通过输入转炉铁水装入量、水汽比、进口含尘浓度、喉口流速等参数,可以计算出环缝除尘效率和出口含尘浓度。

图4 环缝除尘效率计算软件

该计算软件为环缝除尘效率及出口含尘浓度的分析,提供了有效的手段。通过对计算结果分析发现,提高环缝除尘效率的措施有:增大水汽比、提高喉口流速、降低水滴粒径、降低烟气温度等。另外还发现,烟尘粒径越小,环缝装置除尘效率越低。通过本研究采用的粒径分布计算结果可得,粒径≤0.5μm的尘粒在进口烟气中重量占比虽然只有5.45%,但在出口烟气中重量占比达到了约26.5%,说明环缝装置对于微小尘粒的去除效率不高,制约了其出口含尘浓度的降低。

3.环缝调节装置内部流场的数值模拟

本研究采用CFD商业软件,建立环缝装置数值模型,研究转炉环缝喉口开度与压力损失之间的关系,优化环缝锥体几何尺寸、水汽比等关键设计参数。

数值模拟系统以Solidworks、CFX和Tecplot 3个软件为主体,结合C语言进行自主开发,主要分为前处理、求解器和后处理这3个部分。前处理完成模型简化、几何建模、网格划分和边界定义等四部分内容;求解器完成材料物性设定、初始条件、边界条件、计算模型选择和扩展功能开发等环节;后处理器主要用于对计算结果的分析。数值模拟首先按装备的实际尺寸进行几何建模,在本系统中还有一些支架等支护结构,对系统压力损失影响不大,因此进行了模型的简化。由于来流气体主要成分为CO气体,所以采用CO气体作为计算介质;因为本系统中存在着喷水除尘,计算采用切向力传输模型(SST)。

3.1 物理模型

新型喷枪下的环缝调节装置的物理模型,如图5(a)所示。考虑到模型的对称性,在数值计算过程中,为了减少计算工作量将模型简化为1/6模型,见图5(b)。

图5 环缝装置的物理模型

本数值模拟涉及气液固三相湍流流动,烟尘、液滴、气体之间的动量、质量、能量相互作用的复杂过程。为了将实际问题简化满足快速计算要求,本研究做出以下3个假设条件:

(1)进口烟气为连续相,喷淋液滴和尘粒为颗粒相;(2)不考虑液滴、尘粒与气流之间的热、质交换;(3)考虑模型的简洁,忽略环缝内部一些支护结构。

基于以上假设,气流采用Shear Stress Transport 模型;气体和液体相互作用采用Schiler Naumann模型,考虑液滴破碎的影响,采用Reitz and Diwakar模型;气体和尘粒之间相互作用通过作用力系数设置。由于几何形状教复杂,网格划分采用分块划分方式,将整个区域划分为若干块,其中对环缝流速高的区域进行加密处理,增强计算精度,如图6所示。

图6 环缝装置模型的网格划分

3.2 边界条件

(1)气相边界条件。环缝入口采用速度入口边界条件,根据环缝装置的管径及入口的风量,可以计算出烟气的进口速度,湍流度为5%。(2)固相边界条件。烟尘根据烟气流量和含尘量可计算得出,入口速度和烟气相同。(3)液相边界条件。喷嘴出口的液滴速度设为15m/s,液滴的初始直径为1.2mm。上部喷淋角度为45°,腰部采用点喷嘴。(4)壁面条件。固体壁面采用无滑移壁面条件。液滴、颗粒与壁面碰撞反弹,分别设置液滴和颗粒与壁面的反射系数。

3.3 工况设置

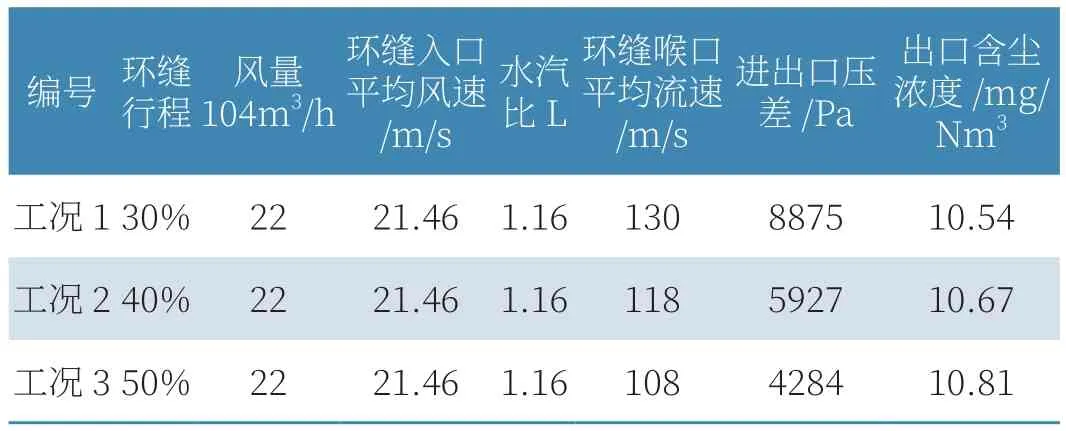

本研究分别针对工程中常见的120t和100t转炉的开发的环缝调节装置内部流场进行了数值模拟分析。转炉湿法除尘系统运行时,环缝几何尺寸、水汽比、烟气流量等参数确定后,系统的除尘精度由环缝喉口压力损失决定,而环缝的喉口压力损失与喉口开度有关。因此,本文主要研究在环缝行程分别为30%、40%和50%的条件下,环缝调节装置内部流场的环缝喉口平均流速,进出口压差和出口含尘浓度变化。表1和表2分别为120t和100t转炉的环缝调节装置的工况条件的具体设置。

表1 120t转炉环缝调节装置不同工况条件

表2 100t转炉环缝调节装置不同工况条件

3.4 结果分析

环缝调节装置内部流场的结果分析主要分为以下3个方面:首先分析不同环缝行程下调节装置内部流场的速度分布;其次对不同环缝行程下装置内部流场的压力分布进行研究;最后采用自主研发的计算软件,得到不同工况下的系统出口含尘浓度分布。采用数值模拟得到不同环缝行程下调节装置内部流场的速度分布,如图7所示。

图7 不同环缝行程下装置内部流场的速度分布

通过对不同工况的环缝装置的流场速度分布可以得出:不同工况下,环缝装置内流速变化趋势一致,均由入口到出口逐渐增大而后逐渐降低,在喉口区域流速达到最大;环缝装置下部,流体贴近塔壁区域流速较大,且出现涡旋现象。为了进一步对比环缝装置内部流场的压力变化,图8展示了不同环缝行程下装置内部流场的压力分布。

图8 不同环缝行程下装置内部流场的压力分布

通过对不同工况的环缝装置的流场压力分布可以得出:通过三种不同工况的对比,随着环缝行程开度的增大,压差不断减小,同时喉口区域流速逐渐降低,环缝压差及喉口流速与开度成反比。通过图7和图8得到的喉口平均流速、环缝压差等数据,结合本研究开发的环缝除尘效率计算软件,可以得到系统出口烟气含尘浓度数据。表3和表4分别为120t和100t转炉环缝装置计算得到的出口含尘浓度等数据结果。

表3 120t转炉环缝的数据结果汇总

表4 100t转炉环缝的数据结果汇总

通过上述数据对比发现,该环缝装置在入口烟气量、喷水量相同的条件下,环缝压差越大则出口含尘浓度越低,这与前文理论一致。但是由于水滴粒径、初始含尘浓度、尘粒径分布、壁面粗糙度等参数无法准确预测,根据经验得出的边界条件与实际情况有偏差,导致数值模拟和公式计算出的环缝阻力、出口含尘浓度等数值与实际值有偏差。实际项目应用中,可根据实际检测结果对理论计算加入修正系数及经验常数,以减少理论计算与现场实际结果的误差。

4.结语与展望

(1)本研究分析了目前环缝装置的两种喷枪方式的优缺点,在此基础上研发出拥有自主知识产权的多喷枪进水型环缝调节装置,实现了全套设备国产化。(2)本研究分析了影响环缝装置除尘效率的主要因素,结合环缝装置除尘效率无量纲数学模型,开发出环缝调节装置除尘效率快速计算软件。(3)采用数值模拟分析多喷枪进水型环缝调节装置在不同的环缝行程下运行效果,得出环缝行程开度与环缝压差及出口含尘浓度的变化规律。(4)本研究提出了一种明确的环缝除尘效率及出口含尘浓度的计算分析方法,利用此方法可以计算环缝外锥壳体及内锥体几何角度、喉口直径、长度、喷水量等设备参数对除尘效率的影响,指导环缝装置的设计与改进,指导选取提高除尘效率的最佳设计参数。