植物油基润滑剂的化学修饰方法及进展*

刘 超 刘建芳

(武汉轻工大学生命科学与技术学院 湖北武汉 430023)

据统计,摩擦消耗了全球近1/3的能量,磨损是机械组件失效的主要原因[1-2]。开发润滑剂是控制能量消耗和延长轴承等运动副使用寿命的最有效方法之一[3]。全球润滑剂年产量为3~4千万吨,它们大多应用于工业生产中,其中约95%从石油加工中获得,被称为矿物油基润滑剂[4-5]。有数据表明,大约30%的润滑剂因密封不严、泄漏等问题排放到环境中[6],而矿物油基润滑剂由于其难降解和生物毒性,会对水体、土壤甚至地下水产生严重污染。有研究推测,矿物油基润滑剂对地下水的影响可达100年。不仅如此,即使微量的矿物油基润滑剂,如约0.1 μg/g,就可以使虾类生物寿命减少20%[7-8]。现代工业虽然已采用闭路循环等先进的润滑系统,但仍然不能避免润滑剂流入生态环境中[9-10]。目前,石油资源的逐渐枯竭以及矿物油基润滑剂对环境的危害,已经引起全球广泛关注,各国已经积极采取措施节约石油资源和保护环境,其中包括大力推进环保型植物油基润滑剂的研发。

植物油是一种可再生资源,不仅具有无毒、高生物降解等优点,还具有低摩擦与磨损、高黏度指数(VI)、高闪点、低蒸发损失等优势,具有替代矿物油基润滑剂的潜能。但植物油较差的低温流动性、氧化安定性、水解稳定性限制了它作为润滑剂基础油的发展潜力。目前解决植物油这些缺点的方法主要是对其进行化学修饰再辅以适宜的添加剂(抗氧化剂和抗凝剂等)。对植物油进行化学改性的主要方法包括环氧化、酯交换、氢化、脂肪酸内酯的合成等,本文作者归纳了植物油化学改性的反应过程和机制,从反应条件和产物性能方面对植物油化学修饰方法的优缺点进行了探讨,并对植物油替代矿物油基润滑剂的研究和发展提出了展望。

1 植物油化学修饰的基本思路

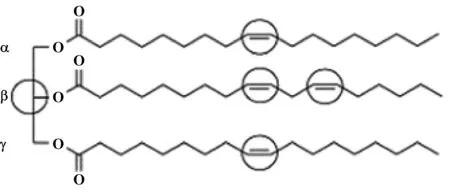

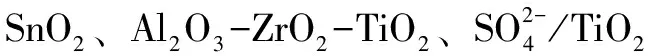

植物油脂肪酸中不饱和结构“双键”和β-CH基团是导致氧化和热不稳定性的主要原因。烯基链中的双键活泼,容易与空气中的氧反应;甘油三酯中的β-氢原子很容易从分子结构中去除,将酯裂解成酸和烯烃,如图1所示。然而应该注意的是,为了保持润滑剂的低温性能,一些不饱和度是必要的[11]。

图1 甘油三酯结构Fig 1 The structure of triglyceride

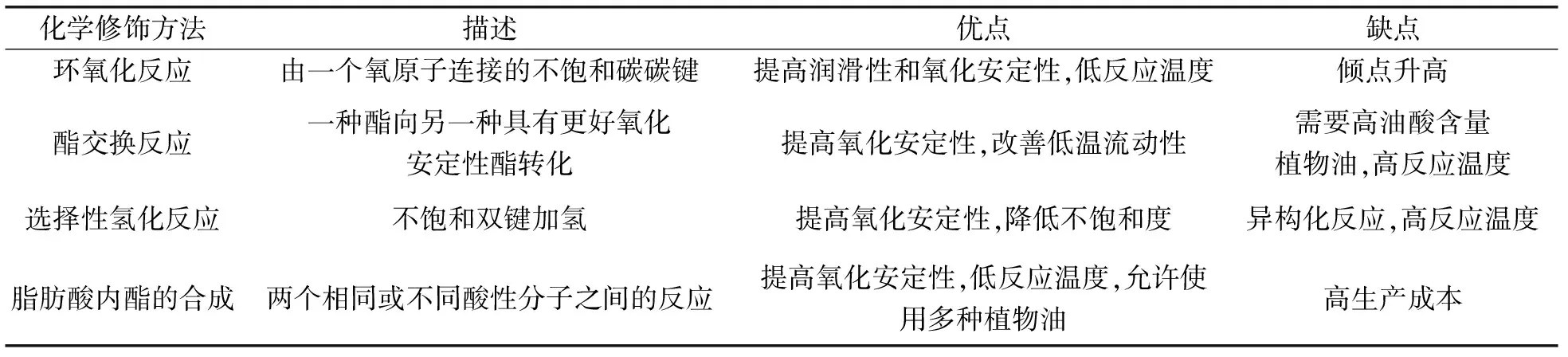

目前植物油的化学修饰主要以其结构和功能为出发点,通过环氧化反应、酯交换反应、选择性氢化反应和脂肪酸内酯的合成等方式优化植物油的结构,改善其氧化安定性、低温流动性、润滑性等。植物油不同的化学修饰方法各有利弊(见表1),科研工作者对植物油化学改性进行了诸多尝试和深入研究,取得了很多成果,同时也面临着一些未解决的难题和挑战。

表1 化学修饰植物油优缺点

2 环氧化反应及开环反应

2.1 植物油的环氧化反应

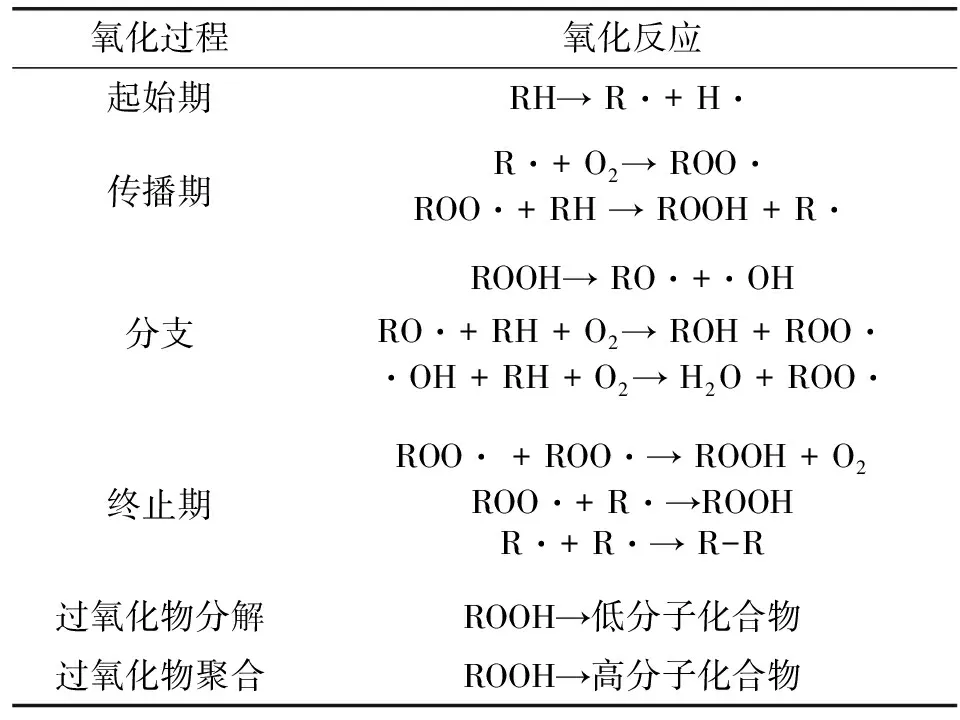

MOSER和ERHAN[12]提出了植物油的自动氧化机制,指出氧化是通过自由基发生的,自由基与氧气反应生成过氧自由基,过氧自由基与其他脂质分子反应,形成过氧化物和其他自由基,从而促进了氧化过程[13-15],见表2。植物油的自动氧化机制明确了植物油基润滑剂的氧化过程,为植物油基润滑剂氧化后运动黏度和倾点升高给出了解释,当然也为探寻延缓植物油基润滑剂氧化的方法、提高其氧化稳定性提供了参考依据。

表2 植物油自动氧化过程

图2 环氧化反应示意Fig 2 The schematic of epoxidation reaction

KUMAR CHAURASIA等[18]使用常规环氧化方法(即原位产生过氧乙酸,硫酸为催化剂)合成环氧麻疯树油,发现合成的环氧麻疯树油表现出更好的氧化安定性、减摩特性和极压能力,并且它对抗氧剂较为敏感,加入质量分数1%二苯胺,环氧麻疯树油的旋转氧弹指数提升8倍。THAMPI等[29]用硫酸催化合成环氧米糠油,研究环氧化反应参数以及产物性能。结果显示,反应最佳参数为:温度70 ℃,反应时间6 h,催化剂质量分数3%,过氧化氢与碳碳不饱和度的比例为4∶1。他们还发现催化剂的量是影响反应最大的参数,而时间的影响最小。与米糠油相比,环氧米糠油在摩擦因数和磨损直径上均有明显降低。MADANKAR等[26]报道了用酸性离子交换树脂IR-120H为催化剂合成环氧菜籽油,实验表明环氧菜籽油在润滑性和氧化安定性上均有明显改善。

目前可回收催化剂是环氧化研究的一个热门方向。WEI等[27]以大豆油为原料,应用可回收固体酸催化剂Al2O3-ZrO2-TiO2合成环氧大豆油。实验表明,Al2O3-ZrO2-TiO2在大豆油的环氧化中显示出高稳定性并提高了催化效率。在催化剂质量分数为0.8%的情况下,转化率达到了86.6%,并且在催化剂循环使用3次之后仍保持在76.6%,在催化性能上略优于H2SO4。

表3展示了环氧化反应条件及产物的性能。可以看出,环氧化所需的反应温度低,反应时间短。因为反应是一个放热过程,需要相对较低的反应温度(20~70 ℃)[30-31]。环氧化反应消除了植物油中的双键,在一定程度上提高了植物油的氧化安定性和润滑性,却使植物油的低温流动性变差。并且,其中的环氧基为活性基团,很容易与其他物质发生反应,因此有必要进行进一步的化学修饰。而开环反应是目前研究的重点方向。

表3 环氧化反应条件及产物性能

2.2 植物油的开环反应

由于环氧化产物显示出较差的低温流动性,通过酰化、酰氧基化、氨基烷基化、加氢甲酰化等方法对这些环氧化合物进行改性,以改善其理化性质[32-33]。研究表明,这些连续的反应改善了低温性能、黏度指数和热氧化稳定性,并降低了摩擦因数[22,34-37]。

HWANG和ERHAN[38]报道了以硫酸为催化剂,环氧大豆油与支链醇、直链醇的开环反应,实验结果证明,支链的引入提高了热稳定性,显著降低了倾点。REN等[39]探索了环氧菜籽油甲酯与2-乙基己醇开环反应的最佳条件,当醇油比为4∶12,反应温度为90 ℃,催化剂Amberlyst D001(干)质量分数为7%,反应时间为18 h时,产物表现出更优良的润滑性能。RIOS等[32]以对甲苯磺酸为催化剂,研究了环氧蓖麻油酸酯与2-乙基己醇、1-辛醇的开环反应。结果表明,用2-乙基己醇对蓖麻油酸酯进行化学改性,最终产品具有更好的低温性能(倾点为-57 ℃)和更高的抗氧化性(氧化稳定时间大于25 h);而用1-辛醇开环反应得到的线性链醇,具有更高的黏度(40 ℃时为64 mm2/s)和黏度指数(122);就生物降解性而言,合成的2种生物基润滑油的半衰期分别为20天和60天,与矿物油相比(约220天),半衰期值要低得多,因此更环保。

开环反应消除了植物油中活泼的环氧基团,在获得良好摩擦学性能和热稳定性的同时,显著改善了植物油的低温流动性。但常用的无机酸催化剂会腐蚀反应介质和造成环境污染,因此高效、环保、可重复使用的催化剂是当前的一个研究热点。有研究报道,新型催化剂硫化Ti-SBA-15,相比于常用催化剂如Amberlyst-15、IRA-200和IRA-400,表现出更高的活性、选择性,以及可重复使用性[37]。

3 酯交换反应

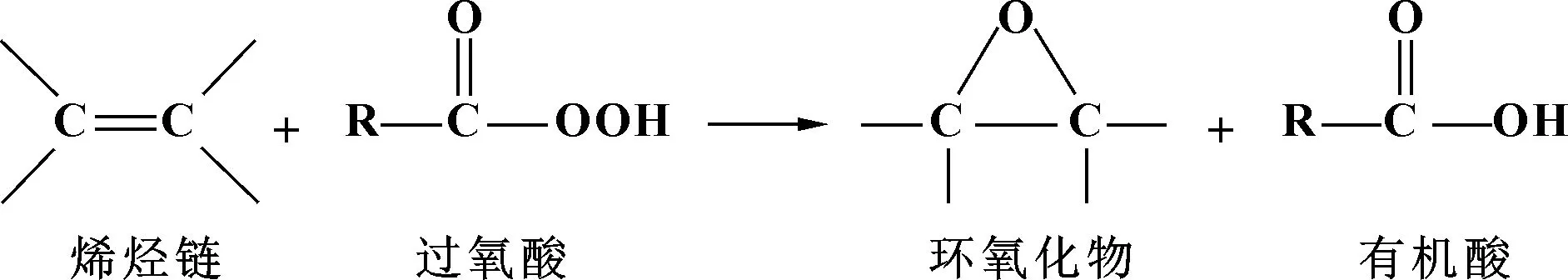

酯交换反应是植物油中甘油三酯甘油部分被长链或支链醇取代。植物油酯交换通常分为2个步骤:(1)甘油三酯与短链醇在碱性催化剂下反应生成脂肪酸甲酯;(2)在酸性或碱性催化剂条件下,所得的甲酯与长链或支链醇反应生成酯[40],如图3所示。酯交换反应的关键因素为:催化剂和参与反应醇的种类。

图3 植物油中甘油三酯酯交换反应Fig 3 Transesterification of triglycerides in vegetable oils

3.1 酸、碱催化酯交换反应

酸催化酯交换反应已经在实验室规模上广泛应用,但是仍未应用在商业中,主要原因是酸催化反应慢,其催化速率为碱催化速率的0.025%[17]。尽管酸催化剂展示了良好的转化率,但采用的酸一般为对甲苯磺酸、硫酸等无机酸,具有腐蚀性且产物难分离等问题。目前离子交换树脂和氧化物(如Nb2O、WO3)等固体酸催化剂作为潜在的催化剂取得了良好的效果[41-44]。SABOYA等[41]用蓖麻油酸与2-乙基己醇酯交换反应,用Amberlyst-15作为催化剂,反应1 h后转化率接近90%,反应4 h后转化率达到100%。随后SABOYA等[43]又报道了用WO3作为催化剂时蓖麻油酸与2-乙基乙醇酯的交换反应,实验发现,最佳反应温度为120 ℃,反应8 h和24 h转化率分别为71%和91%。

碱催化酯交换反应原理为,在碱催化条件下,酯的阴离子中间体可游离回原来的酯或形成新酯。与酸催化反应相比,由于碱催化反应较短的反应时间、很高的产物收率(>98%)且不会对反应装置造成腐蚀等优势,在商业中有着广泛应用。常用的碱催化剂有碱金属醇盐和氢氧化物以及碱金属碳酸盐。YUNUS等[45]用甲醇钠催化棕榈仁油制得了TMP酯,结果表明,98%的原料成功转化为TMP三酯。ZAHID等[46]同样使用甲醇钠作为催化剂,用棕榈油制得TMP酯,得到产物具有良好的倾点(-10 ℃)和黏度,黏度指数高达194.5。

3.2 醇的种类

酯交换反应由于可以使用的醇种类众多,可以产生多种具有不同理化性质的产物。三羟甲基丙烷(TMP)、新戊二醇(NPG)、季戊四醇(PE)等是常用于酯交换反应的多元醇[47-48]。甘油三酯分子中β-CH基团可以被不含有β-氢原子的多元醇代替,这增强了多元醇酯在高温下的稳定性,且多元醇酯相比于单酯含有更多的酯基,增加了植物油极性并降低了挥发性。PADMAJA等[47]研究发现,多元醇酯(TMP酯、NPG酯、PE酯)在260 ℃时依然保持着良好的热稳定性,其中PE酯热稳定性最好,其次为TMP酯。

3.3 酯交换反应优缺点

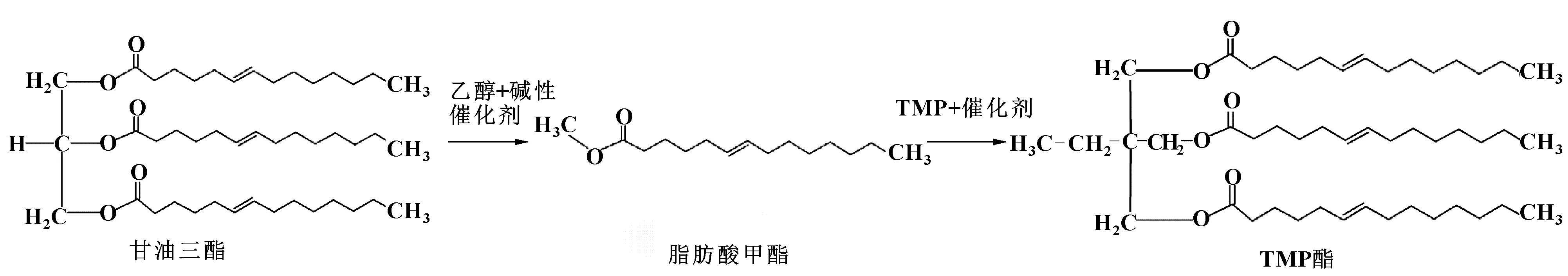

酯交换产物不仅保留了植物油原有的优良的理化性能,如低温流动性和黏度,还改善了润滑性能和氧化安定性。表4展示了部分酯交换反应条件及产物性能。可以看出,酯交换反应温度通常较高(100 ℃以上),反应时间较长(8 h以上)。相较于原始植物油,修饰后的植物油在润滑性和黏度上均有所提高[46,49-55]。

表4 酯交换反应条件及产物性能

ZULKIFLI等[53]用棕榈油甲酯与TMP、PE反应,研究多元醇酯作为润滑剂的可行性。实验表明,与棕榈油甲酯相比,TMP酯和PE酯黏度和摩擦性能显著提高,具有与商业润滑剂相当的承载能力和摩擦学特性。在较高载荷条件下(788 N),TMP酯和PE酯仍保持润滑油膜稳定,不破裂。

酶促酯交换反应是目前研究的热门方向之一。AFIFAH等[56]报道了用假丝酵母脂肪酶作催化剂,研究棕榈硬脂甲酯合成新方法。他们发现当甲醇与棕榈硬脂的量比为4∶1,反应温度为60 ℃,反应时间为8 h,脂肪酶的质量分数为6%时,产物棕榈硬脂甲酯收率最高,为95.26%。与棕榈硬脂相比,产物润滑性和黏度指数均有明显改善。同时实验结果显示,酶促方法还能够在室温下,无溶剂系统中进行。该发现有利于解决与有害溶剂相关的环境问题,简化生产步骤并最大程度地减少废物的产生,对工业生产有着积极意义。性能测试结果表明,与商业润滑剂相比,棕榈硬脂甲酯展现了低摩擦与磨损,以及较高的黏度指数(195.3)。

相比于无机酸、固体酸等常用催化剂,酶催化剂具有明显的优点,如高选择性、低反应温度,是目前研究的重点方向。同时,有研究报道,将酶促酯交换反应放在微流控反应器中进行,不仅有利于延长酶的使用寿命,并且易于回收酶催化剂及产物[57]。

4 选择性氢化反应

不饱和度是导致植物油氧化安定性差的重要因素,氢化反应是解决该问题的一种方法[58]。值得注意的是,植物油在氢化反应过程中如果将全部双键氢化加成,则在提高氧化安定性的同时,低温流动性变差。通常认为单不饱和脂肪酸甘油三酯具有良好的氧化安定性和低温流动性。因此选择性氢化反应,使多不饱和脂肪酸转变为单不饱和脂肪酸,是植物油氢化改性制备润滑剂的研究热点[59]。

文献[58,60-61]中报道了一些选择性氢化催化剂,如Pd/γ-Al2O3、Cu/SiO2、Pt/SiO2、Pd/SiO2。SHOMCHOAM和YOOSUK[58]用Pd/γ-Al2O3选择性氢化棕榈油,结果表明,氢化棕榈油的氧化安定性得到明显改善,热氧化时间从13.8 h提升到22.8 h;但反应须在120 ℃、0.2 MPa条件下进行。ZACCHERIA等[60]报道了将Cu/SiO2作为植物油选择性氢化的催化剂,该催化剂展示了对单烯和双烯的高选择性。实验表明,氢化后植物油氧化安定性和热稳定性得到显著提高。

植物油选择性氢化反应目前尚未应用在工业生产中,主要因为多不饱和脂肪酸在发生选择性氢化反应时,反式酸含量增加,导致熔点升高[62]。目前多相催化剂是研究的热点,希望通过研究克服异构化反应,促进选择性氢化植物油的工业化生产。有研究表明,Pd/ZnO、Pd/MgO对顺式酸有着较高的选择性[11]。

5 脂肪酸内酯的合成

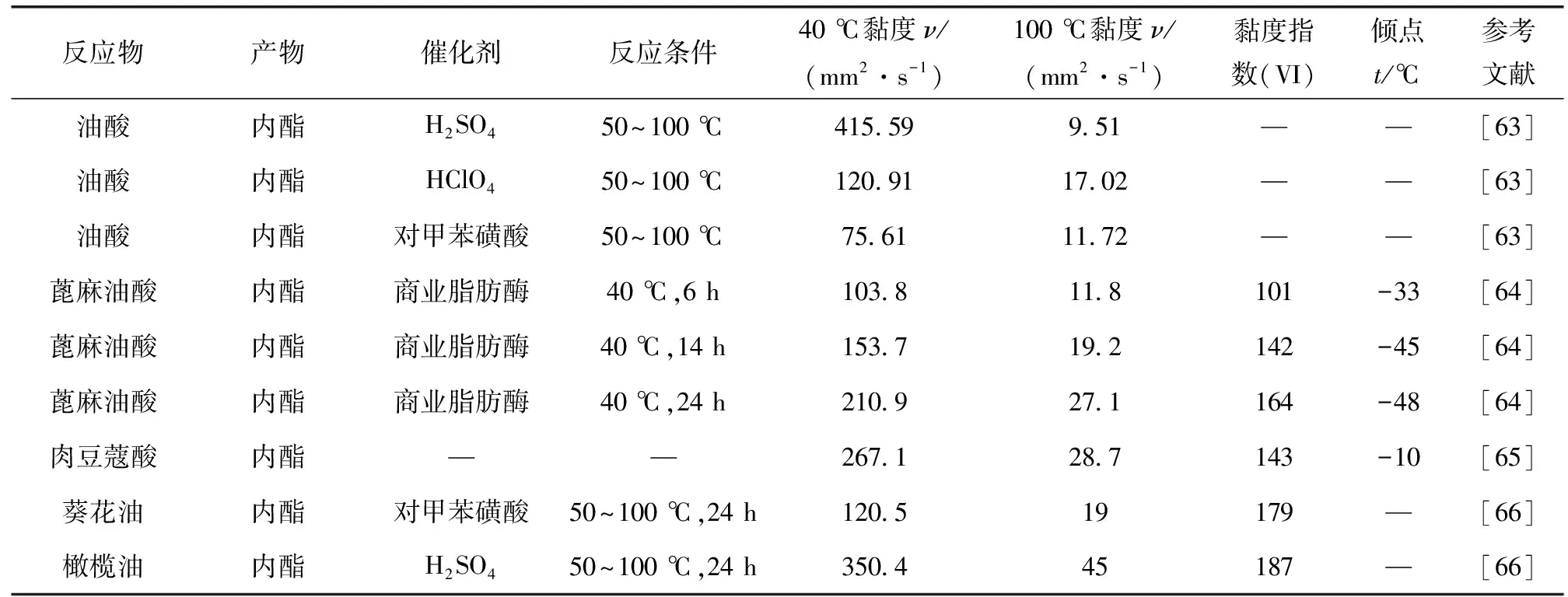

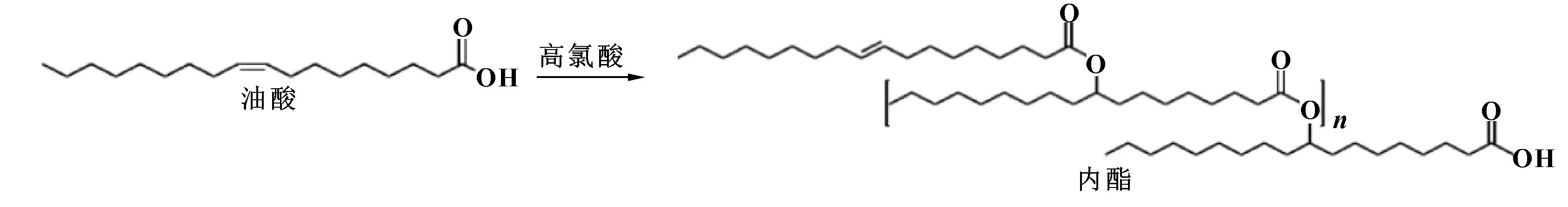

脂肪酸碳碳双键中的Π键在酸催化下打开,形成碳正离子,并与另一个脂肪酸的羧基发生亲核加成反应,形成酯键,得到的产物称为内酯[63],如图4所示。研究表明,脂肪酸内酯可以明显降低植物油倾点、改善氧化安定性和润滑性[64-67]。表5列出了脂肪酸内酯的合成条件及产物性能,不难发现,催化剂的选用和反应时间的长短对脂肪酸内酯的合成有重要影响,而内酯聚合度的情况直接影响产物的性能。

表5 内酯合成反应条件及产物性能Table 5 Reaction conditions of estolide’s synthesis and product properties

图4 油酸合成内酯示意Fig 4 The schematic of the synthesis of estolide by oleic acid

内酯所展示出的优异黏度及摩擦学性能,以及较低的反应温度(<100 ℃),都符合工业化生产的标准。但反应同样存在一些问题,如无机酸等强酸为催化剂,反应选择性低,产物中副产物较多,易腐蚀反应介质。而非均相固体催化剂和脂肪酶具有选择性高、易与产物分离、无腐蚀性等特点,是目前内酯合成的热门研究方向。

6 结论与展望

在植物油化学改性生成生物基润滑剂的过程中用到的环氧化反应、酯交换反应、选择性氢化反应和脂肪酸内酯的合成等方法优缺点各异:(1)植物油的环氧化能提高自身润滑性和氧化安定性,且所需反应温度相对较低,而对于产物低温流动性降低(倾点明显提高)等问题,环氧基团开环反应取得了良好的效果;(2)酯交换能改善植物油低温流动性和氧化安定性,但是需要高脂肪酸含量植物油,并且需要相对较高的反应温度;(3)选择性氢化反应因为产物异构化以及严苛的反应条件,目前尚未应用到植物油基润滑剂的工业化生产中;(4)脂肪酸内酯合成反应能改善产物润滑性、氧化安定性和低温流动性能,并且反应温度较低,脂肪酸的选择范围较广,可生成多种具有不同理化性质的内酯,使植物油基润滑剂的选择多样化。

生物基润滑剂代替矿物油基润滑剂不仅是保护环境的必要措施,也是缓解石油危机的重要途径。国内外对生物基润滑剂投入了极大的关注和热情,早在20世纪末一些欧美国家就开始立法禁止在环境敏感地区使用生物降解性能不符合要求的润滑油。随后美国在2002年制订了“生物优选计划”,对所有美国政府机构及合作供应商所用发动机油提出至少含25%的生物基化合物的强制性要求,2017年生物基发动机油在美国上市。我国生物基润滑剂的研究和发展相对较为缓慢,除去法律、法规和补贴政策等的推动外,更大的原因在于,对于生物基润滑剂的分子设计、植物油化学修饰方法的工业化应用、改性植物油与添加剂的协同效应、规模化制备工艺等基础理论与技术方面还缺乏深入的认知和系统性的研究。我国生物基润滑剂由研究到应用还有很长的路要走,科研工作者们任重而道远。

——从济南老火车站被拆谈起