浸金属碳滑板/铜银合金接触线载流摩擦磨损性能的试验研究*

钟传枝 许 岩 陈光雄

(西南交通大学摩擦学研究所 四川成都 610031)

随着我国经济的发展和城市化进程的加快,电气化铁路已经成为人们出行必不可少的交通工具。电力机车因其高效、环保、节能等诸多优势[1],成为了交通系统发展的主要方向。电力机车通过受电弓滑板与接触线滑动接触获得电能驱动机车运行。其中,受电弓滑板是电力机车的关键部位,其质量对机车的运行状况有重要的影响[2-3]。总体上滑板材料一般应具备如下性能:足够的机械强度,优良的自润滑性能和耐磨、减磨性能,良好的电学性能和较强的环境适应能力[4-5]。

当前,地铁刚性接触网中接触副异常磨耗问题日益突出,弓网异常磨耗不仅消耗了大量的材料,造成了运营和维护成本的增加,而且对机车的安全运行也有重大影响。国内外学者对不同材料的匹配副在不同工况下进行了载流摩擦磨损性能的研究。HE和MANORY[6]对一种新型的铜-石墨复合材料(CGCMs)进行了载流摩擦性能的研究,试验表明该材料具有良好的导电性和自润滑性,与纯铜接触线对磨时其磨损率很小。KUBOTA等[7]通过试验对比研究了3种不同纤维强度的C/C复合材料在滑动速度为55.6 m/s,接触压力为59 N和电流在100~500 A变化时的载流摩擦磨损特性,试验表明含有高强度碳纤维的C/C复合材料具有较小的导热性且更容易磨损。CHEN等[8]利用销盘试验机研究了浸金属碳滑板/不锈钢摩擦副在滑动速度为60~100 km/h、电流为0~50 A工况下的摩擦磨损性能,研究表明,在大电流或者高速情况下,浸金属碳滑板磨损严重,电弧烧蚀是其主要的磨损形式。SHANGGUAN等[9]对比研究了浸金属材料和C/C复合材料在电流为40~160 A和滑动速度为10~50 m/s情况下的载流摩擦磨损性能,试验发现2种材料的磨损率均随电流和滑动速度的增大而增大,C/C复合材料与浸金属材料相比具有良好的耐磨性和载流稳定性。WANG等[10]通过化学渗透工艺(CVI)及改进技术自制了有无片状石墨层的碳纤维/铜增强纤维碳纳米复合材料,并将这2种材料与高铁中服役的碳滑板复合材料进行对比试验,结果发现含有片状石墨层的碳纤维复合材料磨损率最低。然而,上述研究因材料、匹配副及试验工况等条件的不同其载流摩擦磨损性能也存在着较大的差异性,难以给地铁刚性接触网磨耗问题的研究提供可行性的参考。

因此,本文作者选取地铁刚性接触网中现役的浸金属碳滑板与铜银合金接触线为接触副,通过高速载流摩擦磨损试验机模拟地铁弓网的实际运行状况,研究不同工况下浸金属碳滑板载流摩擦磨损的性能。

1 试验部分

1.1 试验设备

试验采用环-块式高速载流摩擦磨损试验机测试接触副的载流摩擦磨损性能。试验机主要由基座、转盘、伺服电机、升降平台和控制系统等部件构成,如图1所示。其中,接触线镶嵌在直径为1 100 mm的转盘上,通过变频器调节伺服电机转速使转盘能够以30~400 km/h的速度运转。将碳滑板切成120 mm×34 mm×25 mm的长方体后安装在升降台的滑块座内,并通过在拉力杆上的滑轮装置上添加砝码来给接触副施加载荷,使接触线和滑板保持紧密接触,载荷大小在10~200 N之间可调。另外通过伺服电机驱动四杆机构使升降台能够上下往复运动,以模拟实际受电弓的“之”字形运动,其拉出值范围为0~110 mm,滑动频率在0.25~3 Hz之间可调。试验电源采用AHY-12-7-1000直流恒流源,其输出电流范围为0~1 000 A,输出电压为0~7 V。此外,利用数据采集系统实时采集回路电流I、接触副电压U、切向力Ff等数据,数据采集频率为1 000 Hz。

1.2 试验材料和参数

试验采用的摩擦副为地铁接触网现役的铜银合金接触线和浸金属碳滑板。铜银合金接触线铜的质量分数为99.72%~99.76%。浸金属碳滑板主要成分中C的质量分数为68.4%、Cu的质量分数为31.46%,其他成分质量分数为0.14%。试验之前分别用60、240、600目的砂纸对滑板接触面进行打磨,使其表面粗糙度为3.2 μm左右,然后与接触线在无载流低速的工况下对磨约10 min。试验前后用精度为0.1 mg的精密电子天平称量滑板质量。根据地铁的实际运行工况,选择的试验参数如表1所示。

表1 试验参数

1.3 碳滑板磨损量和温度的测量

每次试验的滑动距离为100 km,使用精度为0.1 mg的精密电子天平称取碳滑板冷却后的质量,求得碳滑板试验前后差值为碳滑板的磨损量Δm。使用Flir E40 红外热像仪每隔20 min测量碳滑板的温度,求得几次测量温度的平均值作为碳滑板的实际温度。红外热像仪测量范围为-20~650 ℃,精度为±2%,测温距离l≤5 m,采样频率为20 Hz。

2 结果与分析

2.1 摩擦因数

由图2可知,在一定的法向载荷和滑动速度下,摩擦因数随电流的增大而减小。其原因是(1)随着电流的增大,接触副表面的温度升高,接触点出现了材料软化,甚至出现了液化及气化的材料相变,从而降低了摩擦因数[11];(2)由于电流的作用,接触表面生成氧化膜,随着电流的增大,氧化膜数量增多,因而摩擦因数降低;(3)接触副表面实际是多个微凸峰之间的接触,随着电流的增大,温度随之上升,导致微凸峰软化,摩擦过程中,剪切应力随之减小,因而摩擦因数随之降低。

图2 摩擦因数随电流的变化曲线Fig 2 Variation of friction coefficient with current

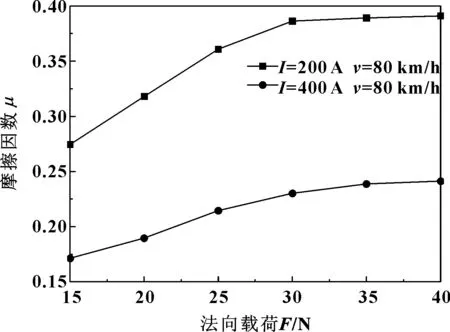

由图3可知,当电流和滑动速度一定时,随着法向载荷的增大,摩擦因数增大。当法向载荷大于30 N时,摩擦因数趋向于稳定值。分析原因如下:首先,当法向载荷较小时,接触副表面微凸峰互相接触的面积小,微凸峰发生弹性和塑性变形的概率小。在滑动过程中,接触副离线次数多,导致电弧放电频率大,电弧放电使得接触副温度升高,碳滑板表面的微凸峰在高温作用下被软化,进而使得表面微凸峰互相剪切的应力减小,摩擦力随之减小。当法向载荷增大时,滑动过程更加稳定,接触副离线次数减小,电弧放电减少,接触表面不易发生软化和变形,微凸峰互相接触面积增大,剪切应力增大,所以摩擦力增大。其次,由于浸金属碳滑板的主要成分为石墨,石墨是一种良好的固体润滑剂,在法向载荷作用下,能够在接触表面形成润滑膜[12],使得接触面粗糙度降低,因而摩擦因数随着法向载荷的增大而变缓。当法向载荷在30~40 N时,由于接触副运行状态趋于平稳,离线电弧较少,微凸峰之间相互作用也趋于饱和,所以摩擦因数增大趋于稳定值。

图3 摩擦因数随法向载荷的变化曲线Fig 3 Variation of friction coefficient with normal load

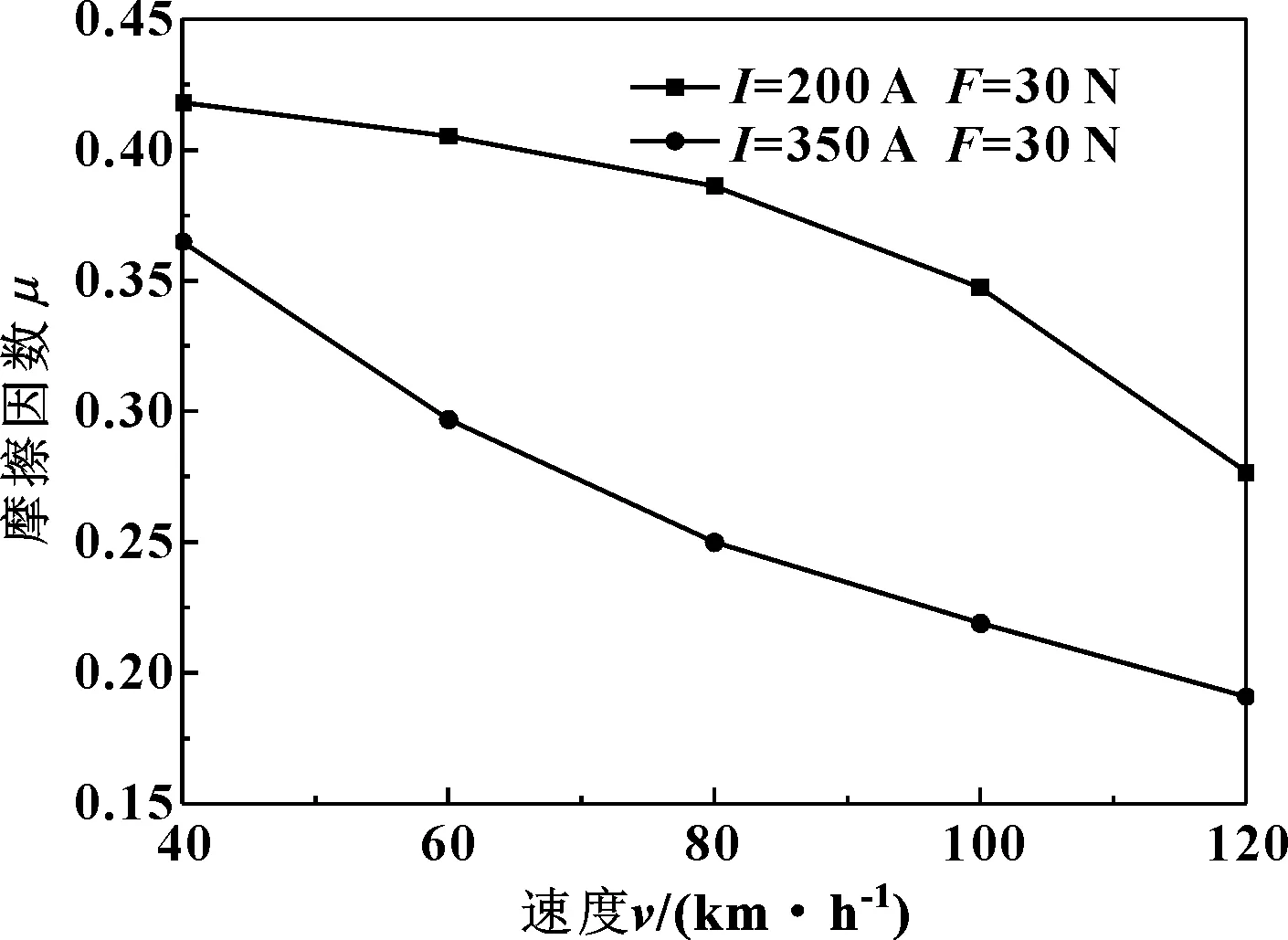

图4显示了摩擦因数相对于滑动速度的变化,可以看出,当电流和法向载荷一定时,摩擦因数随滑动速度的增大而减小。原因是当滑动速度增大时,接触副的振动加剧,导致接触副的离线次数增多,电弧放电频率增多,电弧放电产生的闪温使接触副表面温度升高,造成表面材料局部的软化和铜材料的熔凝,形成烧蚀坑和氧化膜。接触线上氧化的铜颗粒被填充到滑板的烧蚀坑中,使碳滑板表面的粗糙度降低。另外,随着速度的增加,电弧放电产生的氧化膜比烧蚀坑对摩擦因数的影响更大[13],所以摩擦因数随滑动速度的增大而减小。

图4 摩擦因数随滑动速度的变化曲线Fig 4 Variation of friction coefficient with sliding velocity

2.2 磨损量

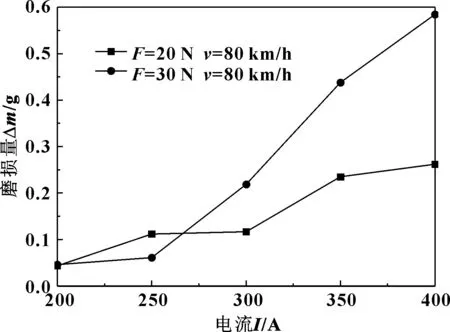

图5显示了滑板磨损量相对于电流的变化,可知,碳滑板磨损量随电流的增大而增大。这是因为当电流增大时,接触副伴随持续的短弧放电现象,导致碳滑板温度急剧升高,高温造成接触副表面材料氧化、烧蚀,在剪切力的作用下,易发生剥落而排出,因而磨损量增大。

图5 磨损量随电流变化的曲线Fig 5 Variation of wear loss with current

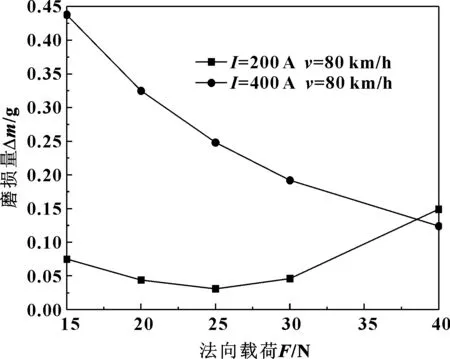

图6显示了滑板磨损量相对于法向载荷的变化,可以看出,当电流为200 A,速度为80 km/h时,磨损量随着法向载荷的增大先减小后增大,当法向载荷为25 N时磨损量最小。这表明法向载荷与磨耗量之间存在一个阈值,当载荷为某一数值时,磨损量最小。这一结果与文献[14-16]的研究结果相一致。当电流大小为400 A,速度为80 km/h 时,滑板磨损量随着法向载荷的增大而减小。其主要原因是在大电流的情况下,随着载荷的增加,法向载荷的增大在一定程度上抑制了电弧放电的发生,减少了电气磨损,虽然此时机械磨损有所增加,但电气磨损始终大于机械磨损,所以总磨损量呈现出一直减小的趋势。

图6 磨损量随法向载荷变化的曲线Fig 6 Variation of wear loss with normal load

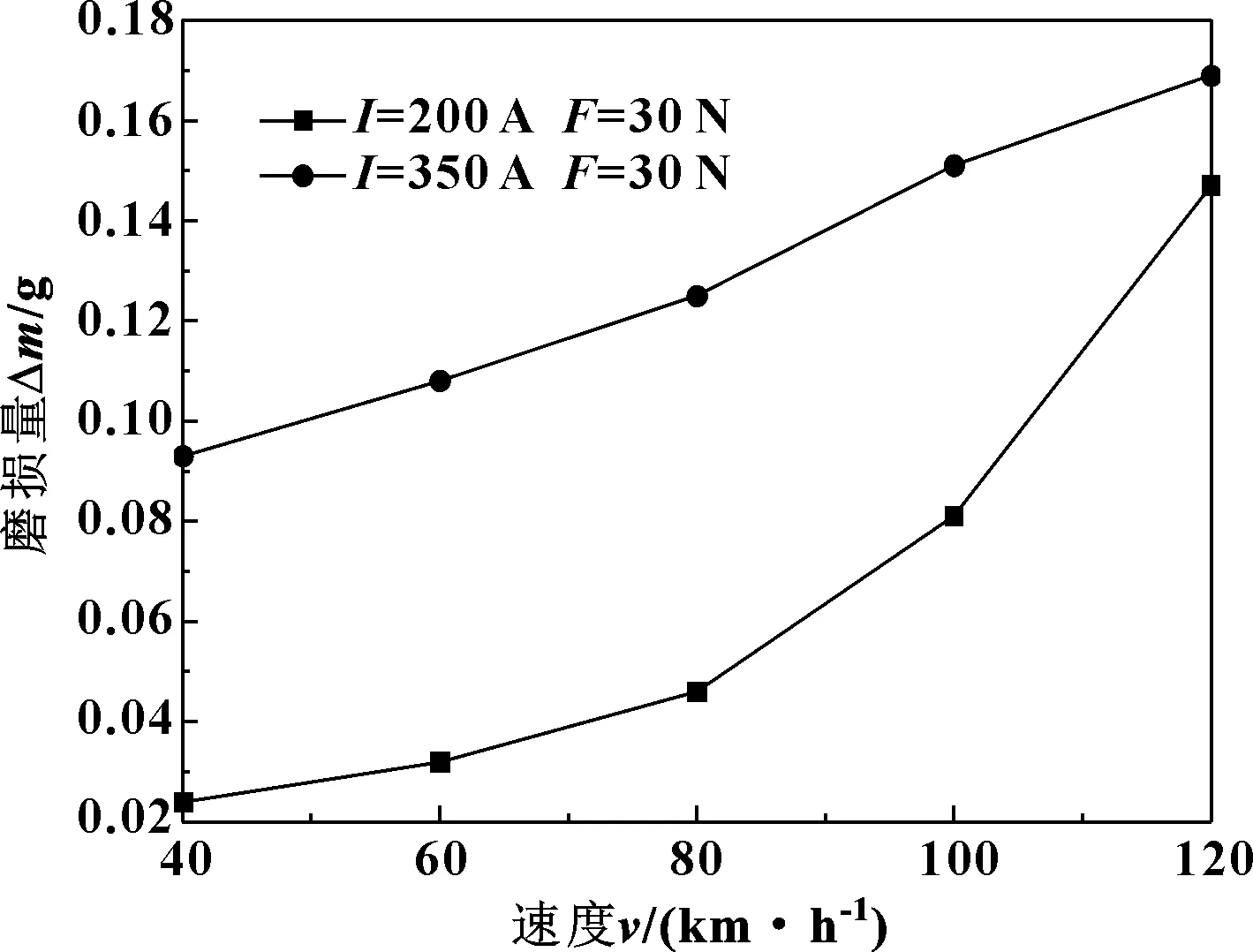

图7显示了滑板磨损量相对于滑动速度的变化,可以看出滑板磨损量随滑动速度的增大而增大。这主要是因为滑动速度的增大致使接触副的振动加剧[13],离线次数增多,电弧放电频率增多。此时,碳滑板主要以电气磨损为主,因此磨损量随滑动速度的增大而增大。

图7 磨损量随滑动速度变化的曲线Fig 7 Variation of wear loss with sliding velocity

2.3 温度

图8 温度随电流变化的曲线Fig 8 Variation of temperature with current

图9显示了滑板温度相对于法向载荷的变化,可以看出,在其他因素不变的情况下,当法向载荷在15~25 N之间时,滑板温度没有明显的变化规律,此时可能是由于摩擦副接触不平稳,会出现无规律的瞬时闪温的情况。当法向载荷大于25 N时,滑板温度呈现出下降的趋势。这是因为载荷在一定程度上抑制了电弧放电的发生,避免了瞬时高温的产生。

图9 温度随法向载荷变化的曲线Fig 9 Variation of temperature with normal load

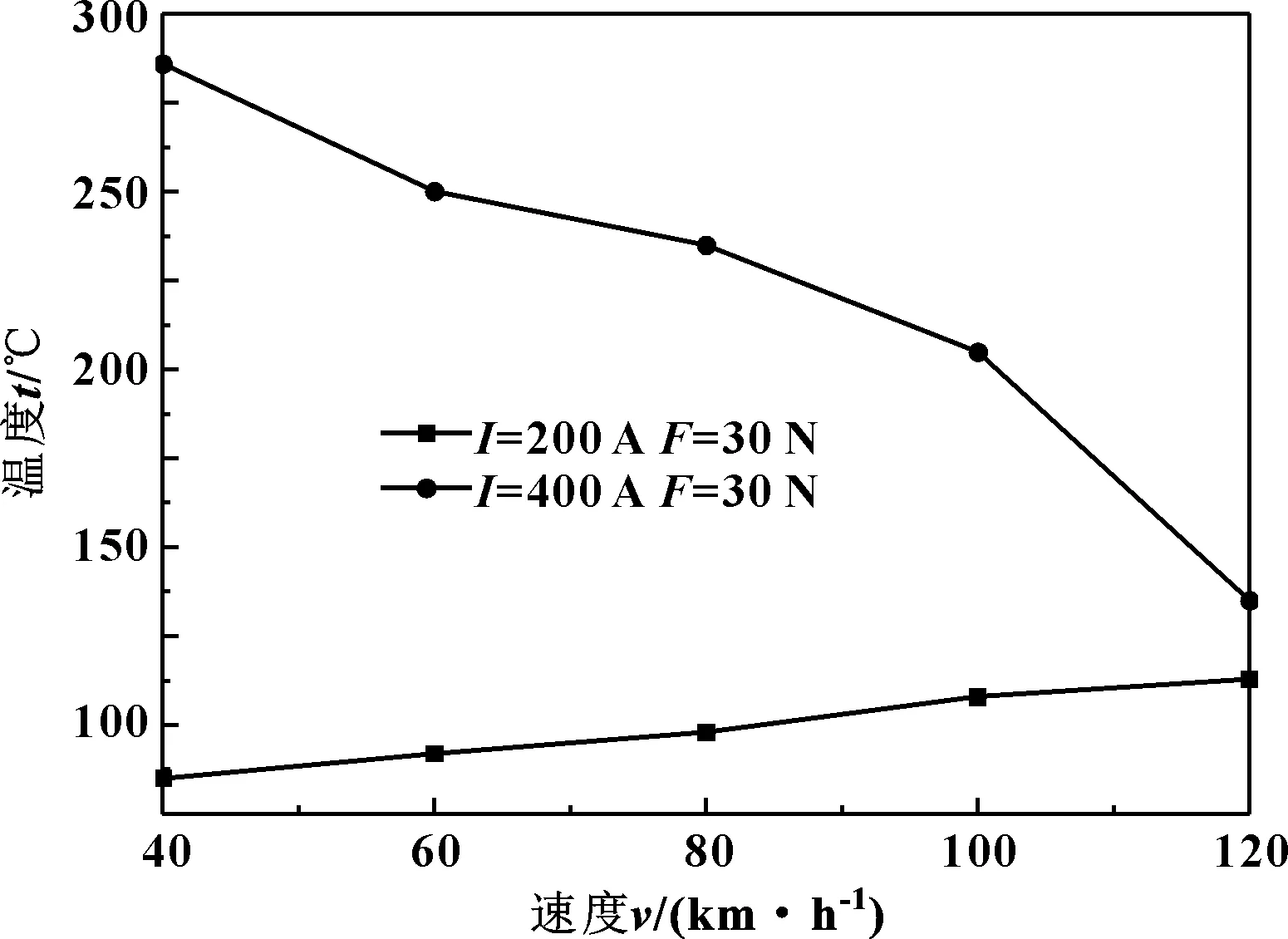

图10显示了滑板温度相对于滑动速度的变化,可以看出当电流大小为200 A时,随着滑动速度的增大,滑板温度在小范围内呈上升的趋势。其原因是当电流为200 A时,随着相对滑动速度的增加,摩擦副系统的不稳定性增加,振动加强,弓网间的离线现象将更频繁[21],此时温度主要来自电弧放电产生的电弧热。而当电流大小为400 A时,随着滑动速度的增大,滑板温度大幅度下降。其原因是,虽然电流为400 A的情况下,接触副总是存在持续的电弧放电现象,但随着相对滑动速度的增加,碳滑板与接触线接触区域分开越快,使得接触副的散热性更好,因而滑板温度大幅度下降。实际试验情况也表明:随着转盘转速的增加,转盘产生的风越大,有助于接触副的散热。因此,当电流为400 A时,速度的增加会使碳滑板的温度下降。

图10 温度随滑动速度变化的曲线Fig 10 Variation of temperature with sliding velocity

2.4 形貌分析

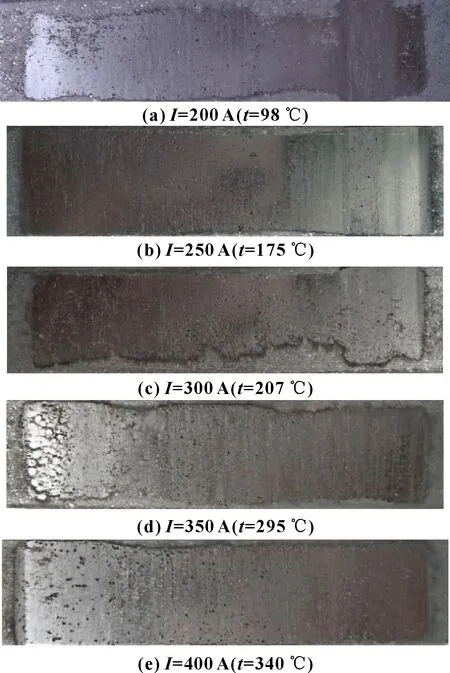

图11所示为不同电流时碳滑板的表面形貌。可以看出,当电流逐渐增大时,碳滑板表面越来越粗糙。碳滑板磨损表面主要有电弧烧蚀麻点、烧蚀坑、剥离坑、裂纹、机械犁沟和塑性变形。当电流为200~300 A时,碳滑板表面比较光滑,各工况下电弧放电现象少,碳滑板表面温度较低,主要以机械磨损为主;当电流为300~400 A时滑板表面出现了许多麻点、裂纹和烧蚀坑,白色氧化物增多,电弧放电现象剧烈,碳滑板表面温度较高,主要以氧化磨损及电弧烧蚀为主。

图11 不同电流时碳滑板表面形貌(F=25 N,v=60 km/h)Fig 11 Surface morphology of the carbon strips for different currents(F=25 N,v=60 km/h)(a) I=200 A(t=98 ℃);(b)I=250 A(t=175 ℃);(c) I=300 A(t=207 ℃);(d) I=350 A(t=295 ℃);(e) I=400 A(t=340 ℃)

3 结论

(1)电流对摩擦因数、碳滑板的磨损量和温度直接影响最大,当电流增大时,摩擦因数减小,滑板的磨损量和温度急剧增大。

(2)法向载荷和滑动速度间接影响摩擦因数、滑板的磨损量和滑板温度。法向载荷的增大能够抑制电弧放电的发生,使得离线次数降低,而滑动速度的增大使接触副振动加剧,使得离线频率增大,电弧放电次数增多,产生较大的电弧能量。

(3)当电流小于300 A时,滑板的磨损机制主要为机械磨损;当电流为300~400 A时,其磨损机制主要为氧化磨损和电弧烧蚀。