异形垫圈冲压模具结构创新设计

许春龙

(苏州市职业大学 机电工程学院,江苏 苏州 215104)

0 引言

冲压加工是一种先进的金属压力加工方法,垫圈是机械行业中常用的冲压零件,主要用于机械设备中零部件之间螺纹的联接,能增加被联接件的支承面积,避免螺母拧紧时被联接件表面的擦伤。实际使用中,垫圈的规格多种多样,既有圆形垫圈,也有异形垫圈。垫圈零件往往尺寸较小、需求量较大,因此要求模具使用寿命高,并且对于凸、凹模的装配精度和快速更换有一定要求。所以,在模具设计时应重点加以考虑,找到合理的解决策略。

1 冲裁工艺分析

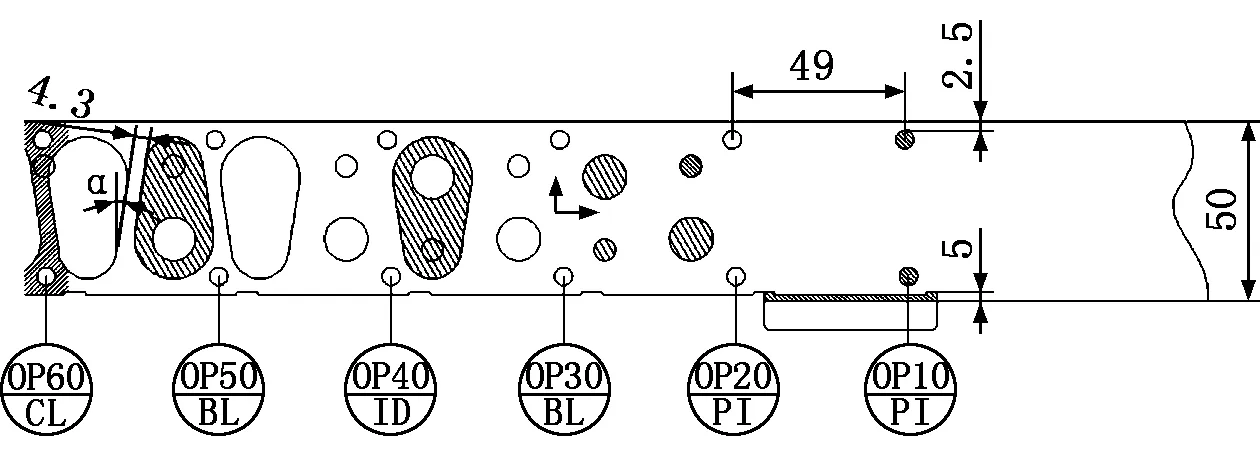

图1为异形垫圈冲压件,材料为20钢,厚度为2 mm,大批量生产。垫圈结构简单,形状对称,精度要求不高(IT13级),属于普通精度冲压件。但在设计时应注意以下几个问题:

图1 异形垫圈

(1) 产品为典型的一头大一头小的异形结构,应对排样方式加以优化,以提高材料利用率,降低成本[1]。

(2)Φ5 mm小孔的最小孔边距只有5.5 mm左右,应合理安排冲裁工序,以保证凹模强度,提高模具寿命。

(3)Φ5 mm的冲孔凸模接近小孔冲裁[2],设计时应考虑快换式凸模结构,以便于凸模的维修和更换,提高生产效率。

2 模具总体方案确定

异形垫圈为冲孔落料冲裁件,由于该制件尺寸较小,且生产批量较大,宜采用多工序冲压方案。而复合模具无法解决产品孔边距较小对凸凹模壁厚的影响问题,且采用“一冲二”的直对排方式,复合模结构较复杂,模具装配和维修都存在一定困难。综合考虑后宜采用多工位连续模结构,由于采用直对排排样方式,一次冲裁两个零件,所以,两件的落料工位应离开一定距离,以增强凹模强度,同时便于模具的加工和装配。因此,最终确定采用“冲导正孔—冲孔—落料—空工位—落料—切断”六工位级进冲压工艺方案。

异性垫圈零件尺寸较小,且冲压生产批量较大,故采用夹持式自动送料装置进行送料,并通过槽式浮顶装置对带料进行导向定位,采用侧刃控制送料步距,并通过导正销进行精定距。设置双排导正销孔,并在第一工位冲出导正销孔,以后隔工位等距设置导正,以确保送料精度。由于垫圈料厚不大,模具卸料方式采用弹压卸料装置。

3 异形垫圈排样设计

3.1 排样方案

根据前述冲裁工艺分析,为满足大批量生产要求,设计了如图2所示的“一冲两出”的直对排排样方案,即冲裁一次产生两个制件。

图2 排样设计

该零件共采用6个工位来完成冲压,即:工位1,冲导正孔及侧刃冲切;工位2,冲孔;工位3,落料;工位4,空工位;工位5,落料;工位6,切断,最后将载体与带料分离,完成垫圈冲裁。

3.2 排样参数计算[3]

(1) 送料步距S计算公式为:

S=L+a0/cosα.

(1)

其中:L为冲件平行于送料方向最大尺寸,为44 mm;a0为工件间搭边值,取4.3 mm;α为冲件外轮廓斜边夹角。

由图1、图2可知:

α=arctan[(11-8)/21]=81.3°.

将相关参数代入式(1),取整得送料步距S=49 mm。

(2) 条料宽度B计算公式为:

B=b+2a+D.

(2)

其中:b为侧刃冲切宽度,取5 mm;a为侧搭边值,取2.5 mm;D为冲件垂直于送料方向最大尺寸,为40 mm。

将相关参数代入式(2),计算得B=50 mm。

4 模具结构及创新设计

4.1 承料板结构

异形垫圈采用六工位的连续冲裁模结构。由于采用夹持式自动送料机构,冲裁工位较多,为避免刃口不均匀磨损,保证冲裁质量,同时起到带料送进中的承重作用,本文设计了一种可在一定程度上平衡冲头对凹模所产生侧向力的承料板装置。该承料板整体为L型结构,承料板上端面开有导向槽,导向槽的宽度比带料宽度大0.5 mm~1 mm;承料板上开有安装螺钉的沉孔,以便于承料板与下模座的连接固定。所设计的承料板结构如图3所示。

4.2 快换凸模

冲压生产中模具零件会承受一定的冲击和振动,尤其是凸模、凹模刃口由于磨损因素,还会产生一定的变形甚至开裂等失效形式,因此,模具在使用寿命范围内要经过大修和小修等维修维护。生产中凸模常用的结构主要有阶梯式和直通式两种形式,但此类结构凸模的维修更换不便,容易造成停工停产。因此,本文设计了一种快换凸模结构,其整体结构为直通式,但不同于传统的铆接固定方式,而是通过在凸模的侧面上开设矩形挂槽,凸模在固定板上装配后,其矩形槽正好处于凸模固定板底部,通过垫片和螺钉即可将凸模固定在固定板上。凸模拆装时,只需在开模状态下松开螺钉,即可将凸模从固定板中拉出,实现凸模的快速拆卸。挂槽式转换凸模结构如图4所示。

4.3 弹压卸料机构

冲压生产中,为实现条料或带料的卸料,并保证冲压制件端面平整度,通常采用弹压卸料装置。本设计中的弹压卸料装置通过采用等高套筒,控制冲压过程中各弹性元件的卸料行程一致,以便在卸料时提供均匀的弹性力,从而实现平稳卸料,防止冲压生产中的拉料、卡料等卸料不畅问题。该弹性卸料机构不仅保证了冲压生产的正常进行,减小了冲压事故的危害;同时对提高产品表面质量具有重要的作用,尤其适合于产品形状复杂、冲压工序较多的精密冲压场合。弹压卸料装置如图5所示。

图3 承料板 图4 挂槽式快换凸模

1-螺塞;2-弹簧;3-垫块;4-等高套筒;5-螺钉

4.4 模具结构

异形垫圈冲裁模采用六工位的级进模结构,由于工位较多,因此,设计中各凹模采用镶件形式,通过凹模固定板进行固定,各冲裁凸模采用快换式结构,既可保证凸模的装配精度,同时可实现凸模的快速换修。

异形垫圈级进冲压模具结构如图6所示。

1-内六角螺钉;2-等高套筒;3-垫块;4-弹簧;5-螺塞;6,7,8,9,12-快换凸模;10-紧固螺钉;11-垫片;13-上模座;14-上垫板;15-切断刀;16-凸模固定板;17-卸料背板;18-卸料板;19-凹模固定板;20-下垫板;21-下模板;22,24,25,26,27-凹模镶件;23-浮升销;28-承料板

为保证制件冲压精度,采用了弹压卸料装置,模具装配后,通过保证等高套筒的高度偏差来控制各弹性元件的卸料行程。冲压过程中,当卸料板18和凹模固定板19上的材料接触后,上模继续下行,在材料的反作用力下,弹簧4压缩,在卸料板18的带动下,卸料背板17和螺塞5一起向上运动,进一步带动等高套筒2和垫块3一起上行,当滑块处于下止点时,垫块3的下端面和凸模固定板16的上端面之间形成卸料回程空间,此时卸料背板17和垫片11之间要保持安全距离,以免发生干涉。冲压结束后,上模回程,在弹簧4的作用下,垫块3和等高套筒2向下运动,进而带动卸料背板17、卸料板18和螺塞5一起回程,当垫块3的下端面和凸模固定板16的上端面接触后,卸料结束。

5 结语

本文设计的异形垫圈连续冲压模具结构合理,可实现“一冲二”,生产效率较高,采用等高套筒弹性卸料方式可实现平稳卸料,保证制件平整性。卡槽式快换凸模装置制造简单、安装和更换方便,尤其适用于凸模形状复杂、局部薄弱且需要经常维修、更换的冲压场合,具有很好的应用前景和实际意义。