非均匀供气静压气体径向轴承的静特性分析*

赖天伟 任雄豪 赵 琪 陈双涛 侯 予

(西安交通大学能源与动力工程学院 陕西西安 710049)

静压气体轴承是利用外部压缩气体为润滑介质的一种流体润滑轴承,具有低摩擦、高转速和无污染等特点,在高速离心机械上得到了广泛的应用[1-2]。在静压气体轴承中,气体通过节流器后进入轴承间隙,在轴承间隙中形成具有一定压力分布的气膜,轴颈的旋转又会产生动压效应,从而支承转子高速旋转[3]。增强气体轴承的承载能力和稳定性,始终是研究的热点和难点。增大供气压力、开设均压槽和采用主动控制节流等方法可以提高轴承的承载力,但供气压力太大或均压槽等参数设计不合理时,都极易诱发气锤自激振动[4-5];主动控制节流难度较高,不便于实际应用[6]。近年来,日本学者ISE等[7]提出了一种非均匀型静压气体轴承,与常规静压气体轴承所不同的是:这种轴承通过改变供气孔在周向的布置方式、供气孔和供气压力的大小来实现气体轴承在承载侧和非承载侧的非对称性,从而增强轴承的承载性能。ISE等[8]在精密控制机械震源(accurately controlled routinely operated seismic source)上试验了新型非均匀供气型静压气体轴承,发现对于不平衡质量大的转子,它具有比常规气体轴承更大的承载能力和更小的气体消耗量。ISE等[9]通过调节静压气体轴承的供气压力,发现转子在运行过程中振幅减小、耗气量大幅减小。ISE等[10]对非均匀供气型和常规供气型静压气体轴承进行了数值计算,并进行了实验研究,结果表明,可控供气压力条件下气体轴承的耗气量比常规均匀供气条件下降低了21.4%,同时有效降低了转子振动幅值。

目前国内外关于非均匀供气型静压气体轴承的研究大都是基于实验研究,针对的都是同一非均匀供气方式下轴承的静态性能,没有体现出供气压力的周向非均匀程度对轴承性能的影响。本文作者以双排供气径向气体轴承为研究对象,采用数值计算对不同供气方式和供气压力下轴承的压力分布和静态特性进行分析和研究,探究供气压力的非均匀性对静压气体径向轴承静特性的影响,为轴承的静态设计过程中考虑非均匀供气方式提供指导意义。

1 非均匀供气型气体轴承

1.1 静压气体轴承的结构及原理

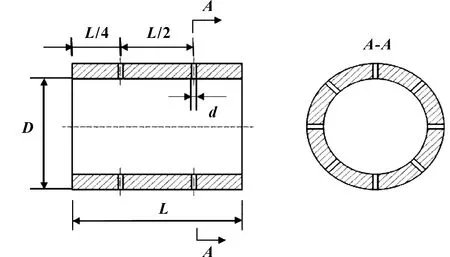

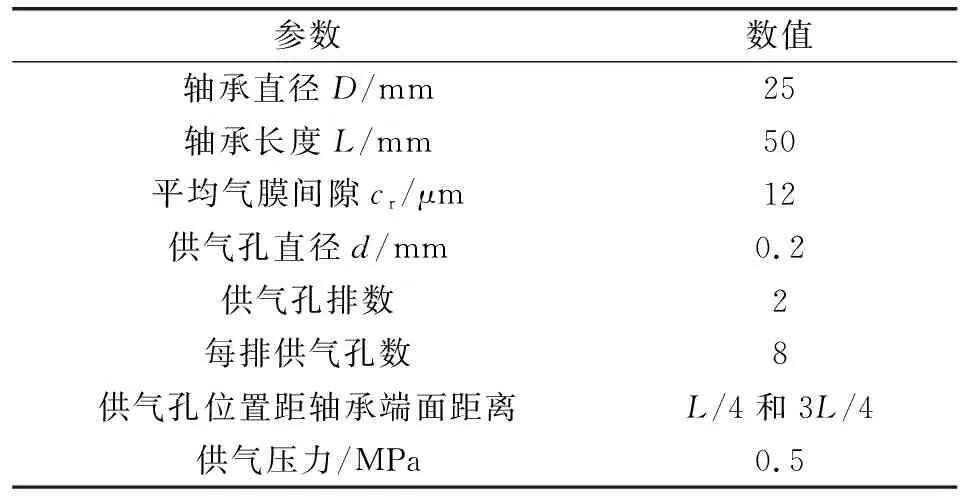

文中所研究的静压气体轴承取自西安交通大学研制的150制氧机透平膨胀机[11]用径向气体轴承,结构及参数如图1和表1所示。

图1 静压气体轴承结构Fig 1 Structure of aerostatic bearing

1.2 改进后的供气方式

图2示出了常规与改进后的供气方式,圆点表示轴承的供气孔,常规的静压气体轴承供气孔均采用相同的供气条件,供气压力为0.6 MPa,如图2(a)所示。文中在轴颈相同平衡位置下(轴承正下方偏心率ε=0.2),对静压气体轴承的供气方式进行改进,改进后的供气方式如图2(b)—(h)所示,其中所标记区域采用的供气压力为pu,未标记区域的供气压力为pl。

以单列供气孔为例进行说明,即方式A、方式B和方式C,以转子平衡位置为基准,根据气体流向确定上下游位置,提前于平衡位置为上游位置,滞后于平衡位置为下游位置。分别在平衡位置、上游位置和下游位置增大供气压力,通过改变pu或pl形成供气条件的非均匀性,实现轴承在周向的刚度变化,以增强轴承的承载性能。

2 数值计算

2.1 模型建立及网格划分

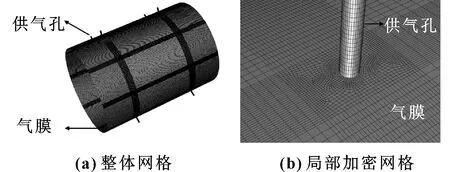

根据静压气体轴承的结构特点和工作原理,建立气体的流体域并进行网格划分。考虑到节流时流道截面变化较大,故对节流孔附近区域的网格进行简单的加密处理,划分后的网格如图3所示。

图3 静压气体径向轴承气膜网格划分Fig 3 Meshing of gas film of aerostatic journal bearing (a) integral grid;(b)locally thickened grid

2.2 基本假设

轴承内的实际气体流动是复杂的三维流动过程,为简化计算,结合流体力学知识,对轴承中的稳态流动作如下假设[12]:

(1)工质遵循理想气体定律。

(2)工质在轴承中的流动过程很短,来不及进行热量交换,即流动为绝热过程。

(3)轴承与转子表面为刚性光滑表面,不考虑壁面粗糙度及表面变形而导致的流体域变化。

(4)工质与壁面间无速度滑移。

(5)不考虑稀薄效应。

2.3 边界条件及求解设置

(1)边界条件设置

节流孔入口为压力入口边界条件;轴承端面为压力出口边界条件;轴承表面为静止绝热壁面;转子壁面为旋转绝热壁面。

(2)求解设置

湍流模型采用k-ε标准模型[13-14]。速度压力关联算法选择SIMPLE算法,该法通常用于定常流计算。在离散格式中,压力项选择PRESTO,以解决供气孔处节流之后压力和梯度突变[15],其他保持默认选项。

2.4 数值计算方法及网格无关性验证

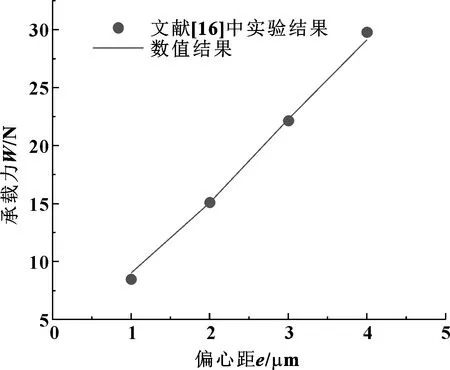

图4所示是文中计算结果与文献[16]中的实验数据的对比,实验所用轴承的结构和工作参数列于表2。从图中可以看出,计算结果与实验结果非常吻合,验证了数值计算方法的准确性。

表2 文献[16]实验轴承结构和工作参数Table 2 The structure and working parameters of the bearing in the reference [16]

图4 数值计算结果与实验结果的对比Fig 4 Comparison between numerical results and experimental results

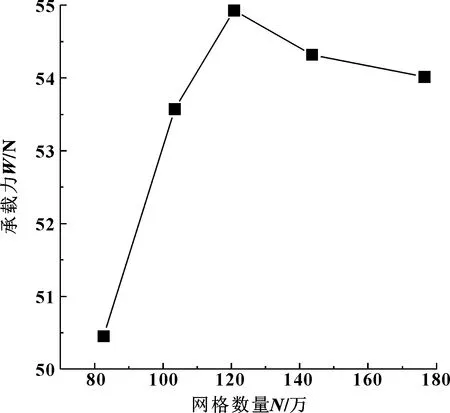

采用该方法对常规供气方式下的气体轴承进行数值计算,为了减小网格数量对计算结果的影响,采用不同数量的网格进行计算,在供气压力为0.6 MPa,转速n=80 000 r/min时的计算结果如图5所示。可以看出当网格数量达到140万后,网格数对承载力计算结果的影响不到1%,可以认为承载力计算结果与网格数无关。因而文中数值计算采用的网格数量大于140万。

图5 网格无关性验证Fig 5 Grid independence verification

3 不同供气方式下轴承的静特性结果分析

以上计算均在轴颈相同平衡位置下(偏心率ε=0.2),以图2所示的供气压力变化的位置和变化区域范围为研究对象来探究供气压力变化位置和区域对轴承静态特性的影响。

3.1 压力分布

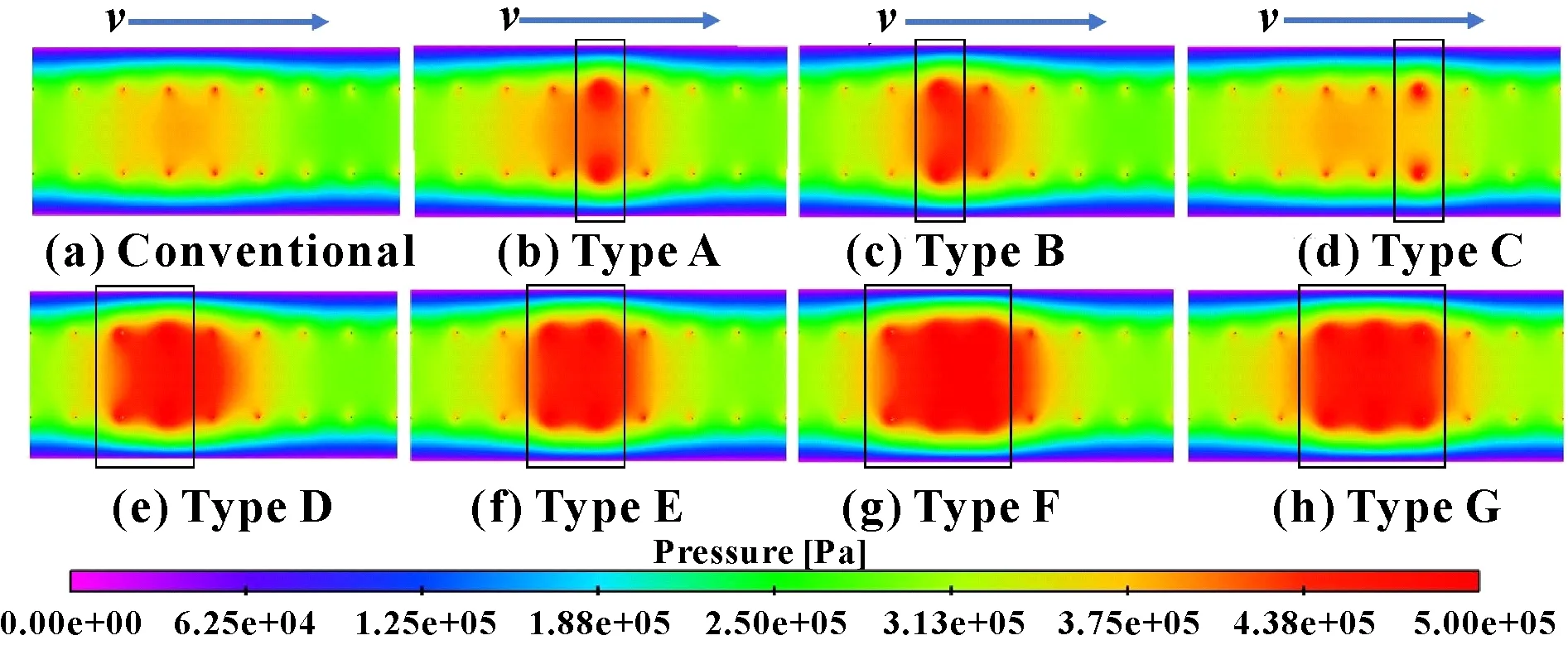

转速n=80 000 r/min时,在不同供气方式下轴承内压力分布如图6所示,其中pu=0.9 MPa,pl=0.6 MPa。

图6 不同供气方式下气膜内的压力分布Fig 6 Pressure distribution in gas film under different air supply types(a) conventional;(b) type A;(c) type B;(d) type C;(e) type D;(f) type E;(g) type F;(h) type G

对常规供气气体轴承而言,动静压的耦合效应使轴承内的高压分布并不沿偏心方向呈对称分布,而是向上游方向有一定的偏移,即图中的左侧。A、B、D、E、F和G方式都能增大主要承载区内的压力,从而显著增强承载能力,而C方式增大的是平衡位置下游的供气压力,尽管能增强静压效应,但是对轴承的动压效应有一定的削弱作用,因而并不能有效增大主要承载区内的压力。因此就增大承载力而言,增大供气压力的位置应结合动静压效应下的压力分布特点,选择在主要承载区内增大供气压力,以增强动静压效应。

3.2 静态特性

当pu=0.9 MPa,pl=0.6 MPa时,研究不同转速下几种供气方式对轴承静态特性的影响,结果如图7所示。图7(a)表明在所研究的转速范围内,几种供气方式下轴承的承载能力都随转速的上升而增大;与常规供气方式相比,C方式只在低转速下(20 000~60 000 r/min)可以增强轴承的承载能力,高转速时反而降低了轴承的承载能力,而其他方式都能有效增强轴承的承载能力。从提升效果上来看,F方式最好。这是因为F方式在偏心位置上游增强供气压力,既能有效增强轴承的静压效应,又能有效增强轴承的动压效应。以双列孔为例,即方式D和E,D方式在偏心位置上游供气压力增大,E方式在偏心位置及其上游供气压力增大,在低转速下静压效应较强,因而E方式优于D方式,高转速下动压效应较强,因而D方式优于E方式。图7(b)表明随转速的升高,增大供气压力,都会使总耗气量增加。这是因为在相同轴承长度和气膜间隙下,气膜内的流动阻力基本不变,所以当局部区域供气压力增大时,该区域的流量也会增加。增幅与变压供气孔孔数呈正相关,受位置的影响较小。

图7 不同供气方式下轴承的静态特性随转速的变化Fig 7 Static characteristics of bearing versus speed under different air supply modes (a) variation of bearing capacity with rotational speed;(b) variation of mass flow rate with rotational speed

4 不同供气压力下的静特性结果分析

4.1 增大承载侧供气压力pu

4.1.1 压力分布

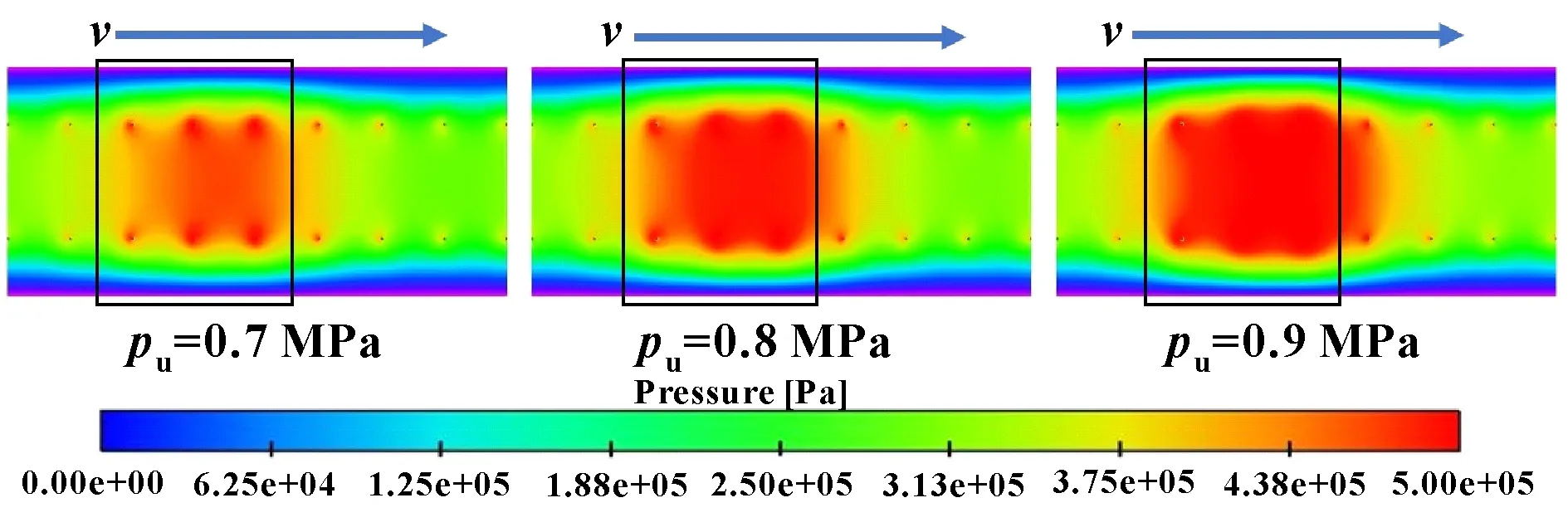

采用F供气方式,其中pl保持不变,为0.6 MPa,pu=0.7~0.9 MPa。在转速n=80 000 r/min时,轴承内的压力分布如图8所示。增加承载侧供气压力使主要承载区的范围增大,压力提升,而非承载侧内的压力变化不大,因而有效增强了轴承的承载能力。

图8 承载侧供气压力对压力分布的影响Fig 8 Effect of air supply pressure on the loading side on pressure distribution

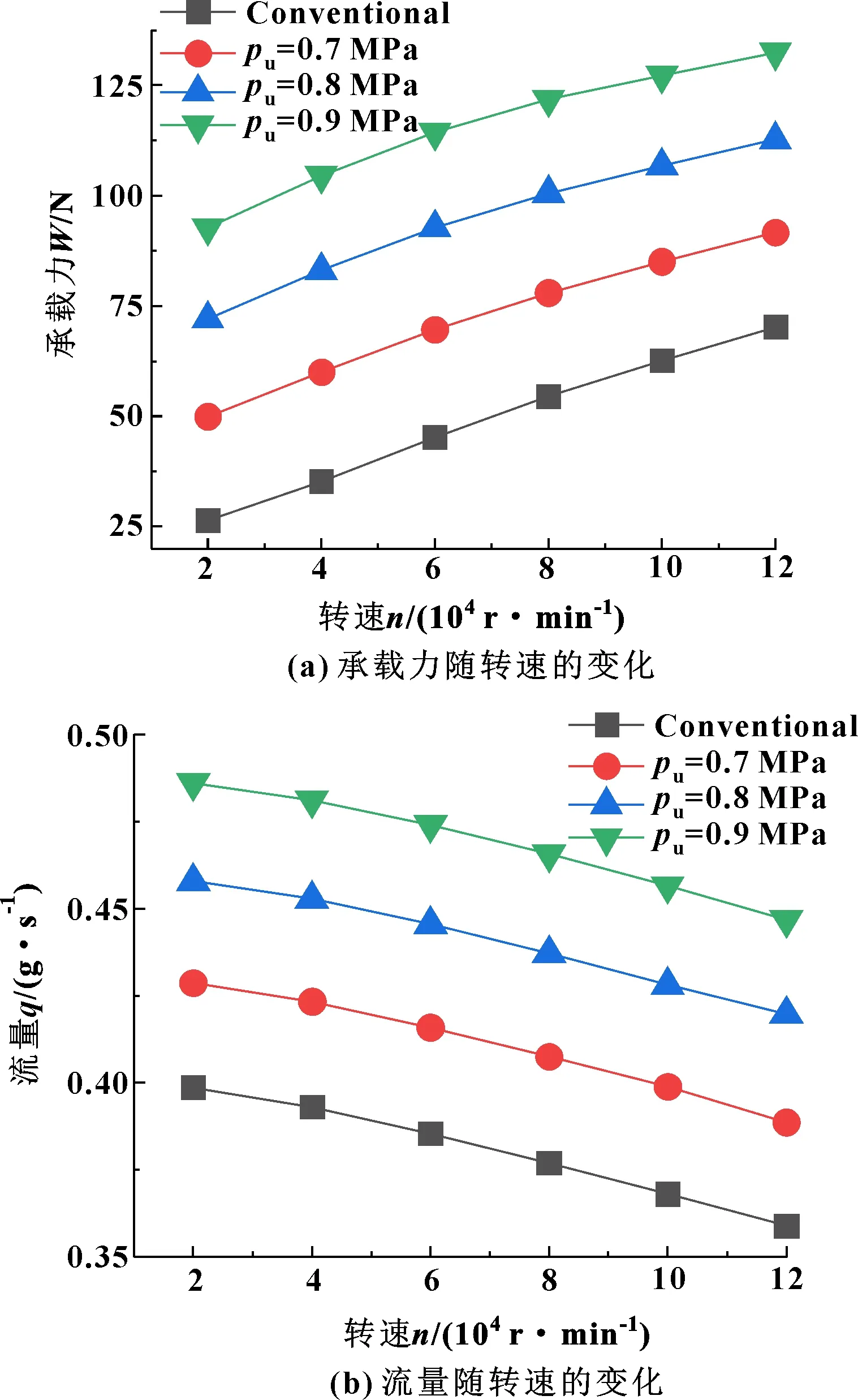

4.1.2 静态特性

采用F供气方式,pl=0.6 MPa时增加承载侧供气压力pu对轴承静态特性的影响如图9所示。随着承载侧供气压力的增大,轴承的承载能力逐渐增强,流量随着承载侧供气压力的上升而增加。这是因为供气压力提升后承载侧气膜内的压力升高,轴承承载能力增强,气膜入口与出口的压差增大;而非承载侧压力变化不大,气膜入口与出口的压差变化不大,在相同轴承长度和气膜间隙情况下,轴承内的流动阻力基本不变,所以轴承的总耗气量增加。

图9 承载侧供气压力对轴承静态特性的影响Fig 9 Effect of air supply pressure on the loading side on static characteristics of bearing (a) variation of bearing capacity with rotational speed;(b) variation of mass flow rate with rotational speed

4.2 减小非承载侧供气压力pl

以F供气方式为研究对象,控制pu=0.6 MPa,探究非承载侧供气压力pl对轴承静态性能的影响。

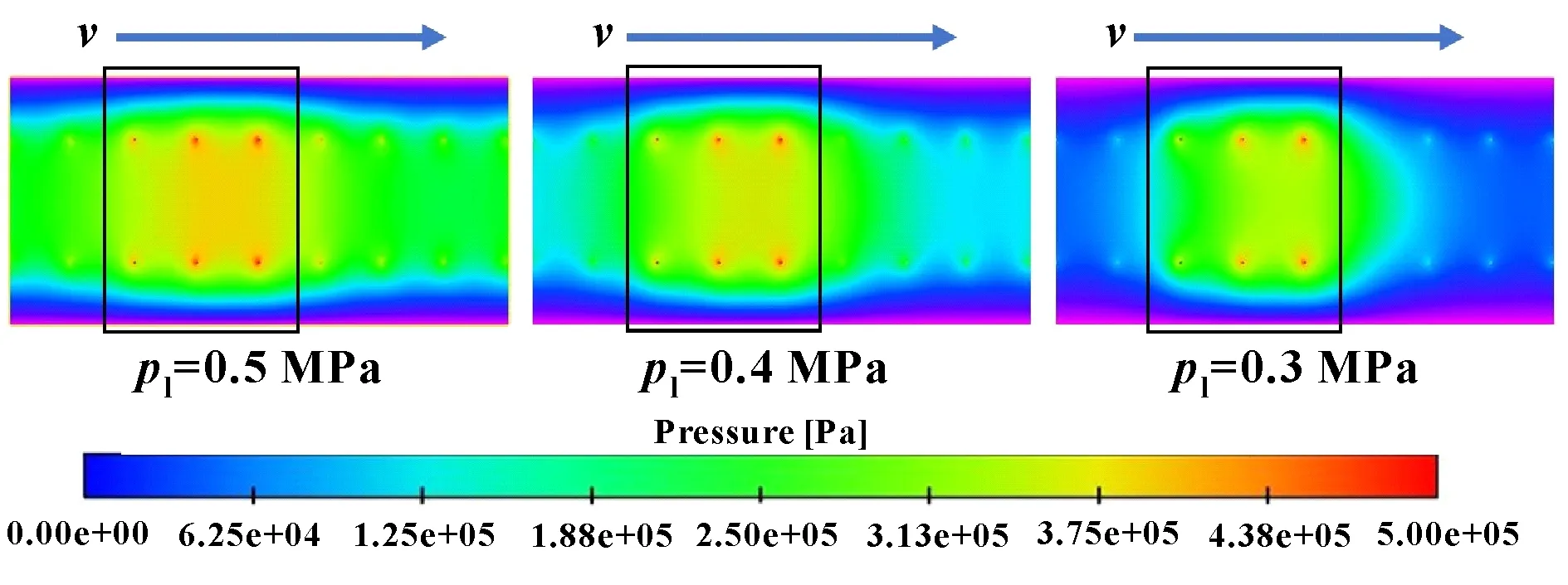

4.2.1 压力分布

pu保持不变,pl=0.5~0.3 MPa,转速n=80 000 r/min时,轴承内的压力分布如图10所示。其原理与增大承载侧供气压力相似,减小非承载侧供气压力使得非承载区内的压力明显下降,而主要承载区内的压力变化相对较小,因而有效地提升了轴承的承载能力。

图10 非承载侧供气压力对压力分布的影响Fig 10 Effect of air supply pressure on the counter-loading side on pressure distribution

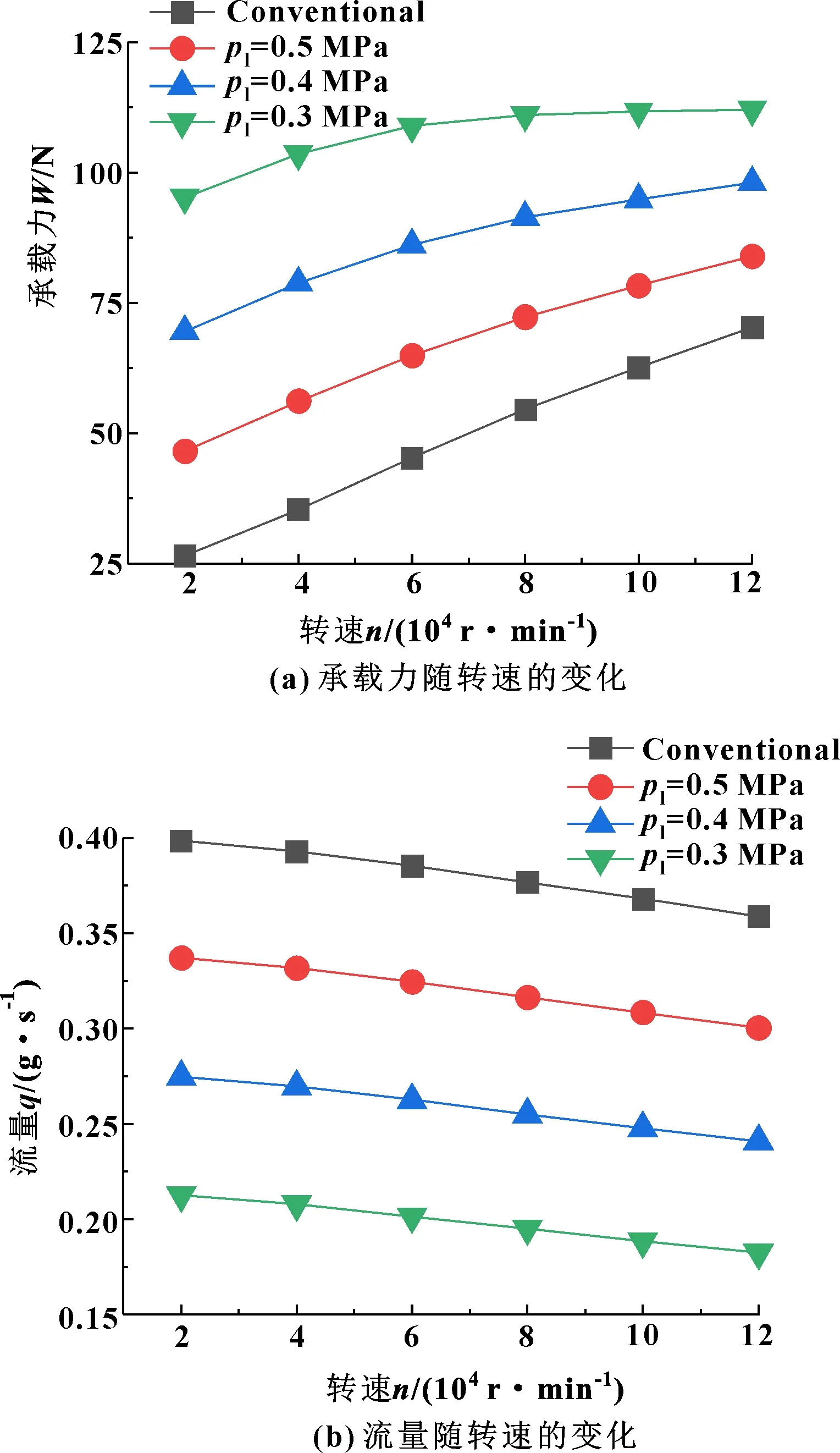

4.2.2 静态特性

承载侧压力pu保持不变,改变非承载侧压力pl对轴承静态特性的影响如图11所示。随着pl的减小,轴承的承载能力逐渐增强,增强幅度随转速的增加而下降。随着非承载侧供气压力的下降,流量减小。这是因为压力下降后非承载侧气膜内压力降低,与出口的压差减小;而承载侧变化不大,所以轴承的总耗气量减少。

图11 非承载侧供气压力对轴承静态特性的影响Fig 11 Effect of air supply pressure on the counter-loading side on static characteristics of bearing (a) variation of bearing capacity with rotational speed;(b) variation of mass flow rate with rotational speed

5 结论

采用数值计算,分析了变压供气孔位置、区域范围和供气压力对静压气体径向轴承承载性能的影响,并得到如下规律:

(1)供气压力变化的位置对气体轴承的承载力有较大影响,对流量的影响不明显。就增大供气压力而言,增大供气压力的位置应结合动静压效应下的压力分布特点,选择在主要承载区内增大供气压力,以增强动静压效应。

(2)供气压力变化的区域越大,增强静压气体轴承的承载力效果越好。

(3)增加承载侧的压力和减小非承载侧的供气压力,都能有效增强静压气体轴承的承载能力。增加承载侧压力时,总耗气量增加;减小非承载侧压力,总耗气量减小。

(4)在压力可调的情况下,可以通过增加承载侧与非承载侧的供气压力差来增强承载能力。