热流固耦合下柱塞泵配流副参数对摩擦性能的影响*

王宇帆 王兆强 张 娇

(上海工程技术大学机械与汽车工程学院 上海 201620)

柱塞泵是液压系统中的一种将机械能转化为流体的压力能的重要执行原件,广泛应用于各种车辆、机械、船舶、航空航天等领域。配流副作为柱塞泵最重要的三对摩擦副之一,缸体与配流盘之间的接触润滑界面是配流副的关键元素,它的结构参数将直接影响柱塞泵的效率[1-3]和寿命[4-5]。

国外学者YAMAGUCHI等[6-8]对配流副的研究很有代表性,他们将极坐标引入到配流副当中来求解雷诺方程,并将腰槽的圆形区域简化成矩形,得到油膜厚度与压力的分布规律,但是他们的工作并未将温度的变化纳入考虑。胡骁等人[9]使用有限元方法计算轴向柱塞泵的缸体和配流盘之间的压力分布。王彬等人[10-11]对轴向柱塞泵平面配流副润滑特征参数进行了计算,并使用流体动力学(CFD)仿真软件对配流副油膜的压力及温度场分布进行了数值仿真。近年来,国内外学者对配流副的热-流-固耦合理论进行更深入的研究[12-14],2018年CHAO等[15]推导了配流副油膜的压力公式,并对油膜的压力场和温度场分布进行了数值分析。

上述研究文献主要是针对配流副油膜的压力、温度分布等进行仿真、数值求解和分析,但未对数据进行进一步处理,从理论的角度对油膜的摩擦特性进行分析,这对提高柱塞泵的工作效率有非常重要的意义,因此有必要在热流固耦合下对油膜的摩擦特性做进一步的研究。

本文作者采用有限差分法,用相邻节点之间的压力和温度的差商代替压力和温度的导数以提高计算结果的精度[16-17],得到离散的压力值与温度值,并通过不断的迭代耦合,得到误差在允许范围内的近似解;然后运用MATLAB得到压力场、弹性变形场与温度场云图,可直观地看到其变化趋势,最后根据计算结果进一步求得油膜的承载力和摩擦特性,并对其进行了分析。

1 配流副理论模型

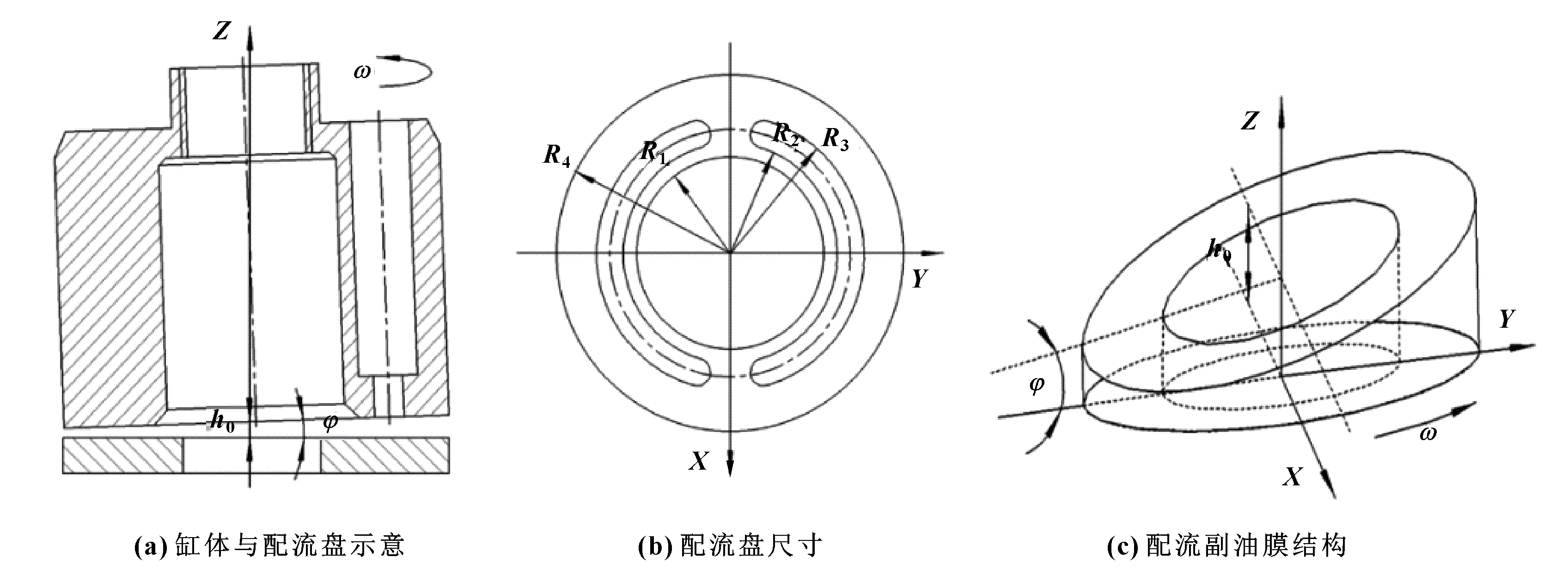

斜盘式柱塞泵在工作的状态下,由于缸体相对于配流盘的逆时针旋转,高压油口和低压油口的对称分布,缸体会沿某一中轴线向一侧倾斜一定的角度,将此轴向定义为X轴,垂直于此轴的方向定义为Y轴,旋转轴定义为Z轴,此时油膜呈环状楔形,如图1所示。图1(a)所示为倾斜缸体与配流盘的示意图,其中缸体与配流盘之间的倾斜角度为φ,初始间距为h0,缸体绕Z轴逆时针旋转,旋转角速度为ω;图1(b)所示为配流盘的尺寸,其中密封带内径为R1,外径为R4,腰槽内径为R2,外径为R3;图1(c)所示为配流副油膜的结构模型示意图。

图1 配流副结构示意Fig 1 Structure of port plate pair (a) schematic of cylinder block and port plate; (b) port plate size;(c) oil film structure of port plate pair

由于配流副中的缸体与配流盘之间的油膜结构为圆环的形状,采用圆柱极坐标系更方便建立方程,所以文中将在后续的方程运算过程中全部转化为圆柱极坐标系。将直角坐标系转化为圆柱极坐标系的转化关系如下:

(1)

根据图1(c)所示的配流副油膜的结构模型,可以得到极坐标下的油膜厚度方程为

h=h0+r·sinθ·tanφ

(2)

2 求解方程

2.1 求解雷诺方程

若要求得润滑油膜的压力分布和温度分布,需要对雷诺方程和能量方程进行求解。由于流体润滑的机制复杂,需要对配流副润滑模型进行简化,忽略次要影响因素,所以对润滑模型做出如下假设:

(1)忽略重力,惯性力;

(2)润滑油为牛顿流体;

(3)不考虑Z方向油膜温度的变化。

则可得到极坐标系下流场简化后的雷诺方程为

(3)

式中:p为油膜压力;η为介质黏度;r为网格节点处的半径值;h为油膜厚度;θ为网格节点处的角度值。

离散化后运用有限差分法得到解为

(4)

其中:

(5)

边界条件为油膜边界压力值为大气压,即:

p(R1,θ)=p(R4,θ)=p0

(6)

2.2 求解能量方程

二维简化整理后的能量方程为

(7)

式中:J为热功当量;ρ为润滑油密度;Cp为比热容;T为油膜温度;U为两摩擦表面平均速度;qx、qy为X、Y方向上的体积流量。

离散化后运用有限差分法得到解为

(8)

其中:

(9)

边界条件为油膜边界隔热且初始温度为环境温度,即:

(10)

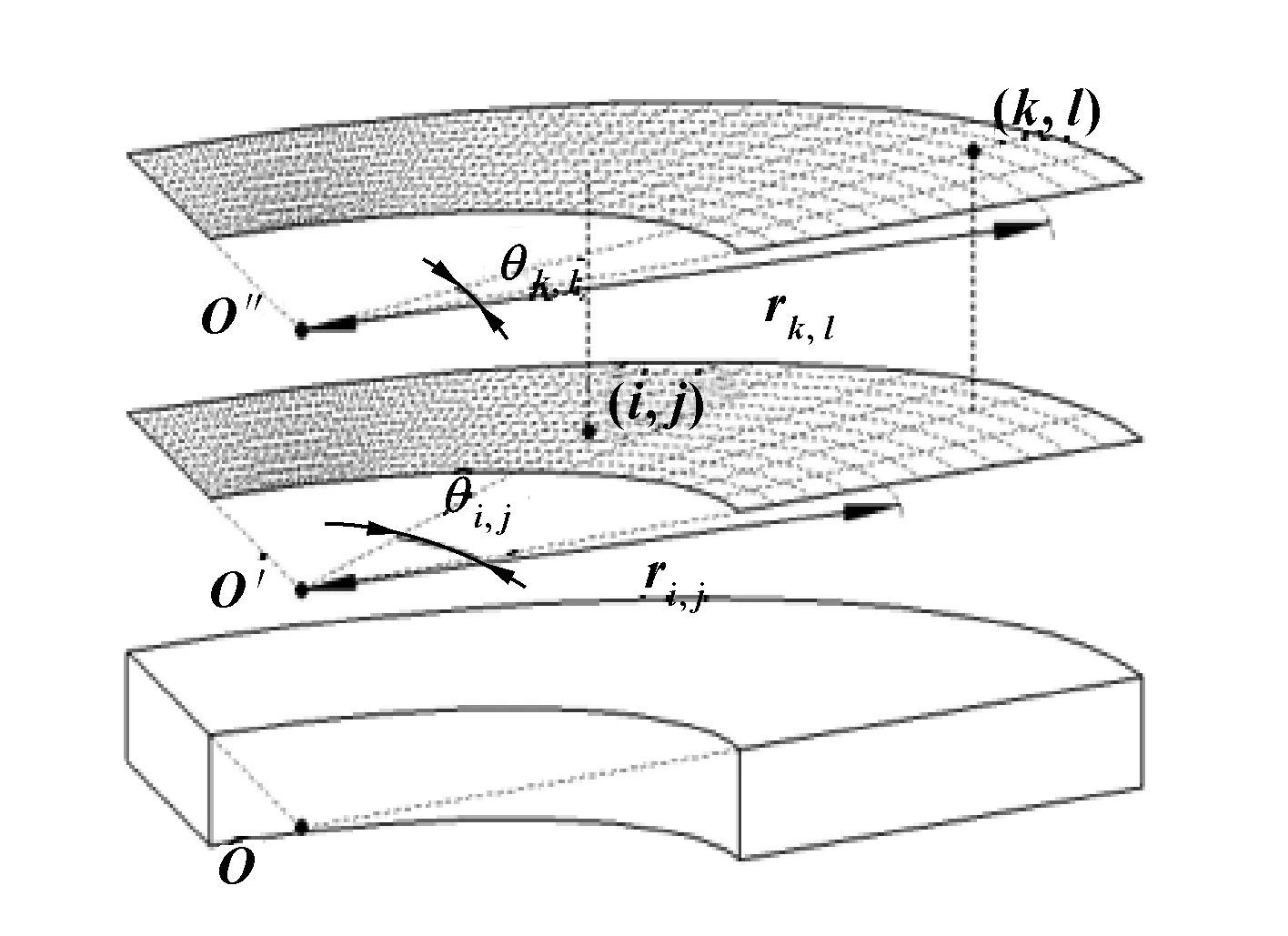

2.3 求解弹性变形方程

由于配流盘受到来自于表面油膜的压力,配流盘产生弹性变形,根据弹性变形方程可以得到具体的弹性变形量。求解过程如下:

(11)

压力分布对弹性变形的影响如图2所示。

图2 压力分布对弹性变形的影响Fig 2 Influence of pressure distribution on elastic deformation

但是式(11)在点i=k且j=l时存在奇异点。为避免奇异点,文中用奇异点附近的一点(k=i,l=j-1)代替奇异点,即:

(12)

离散化后得到总位移变形δi,j为

(13)

其中:

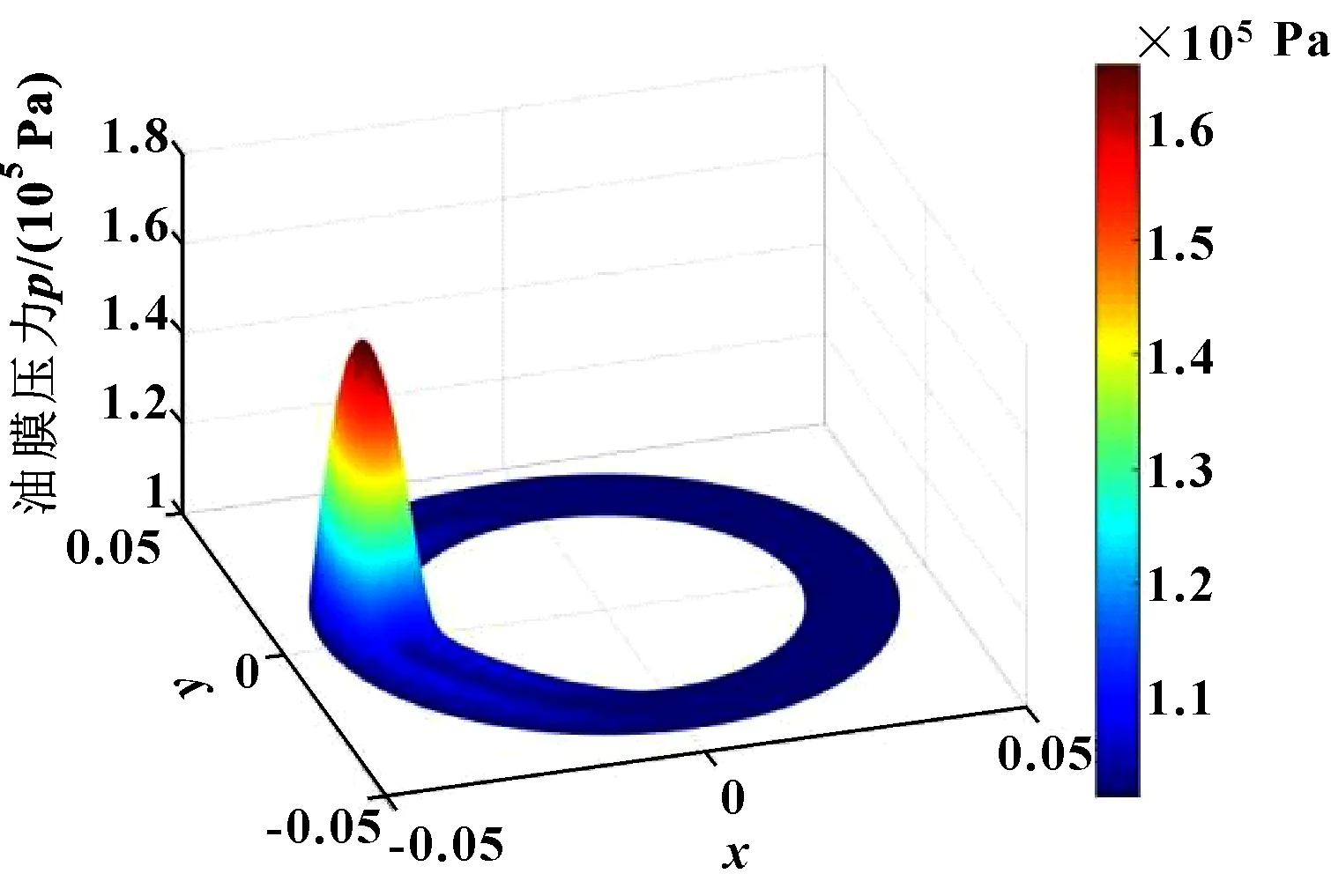

3 油膜压力、弹性变形与油膜温度分布形态

缸体的旋转带动油膜流动,润滑油在流动过程中不断消耗机械能并将其转化为热能,使油膜温度升高;且由于缸体的倾斜,使得油膜厚度不均匀,油膜压力呈单峰形态集中在油膜厚度较小的一侧;又由于油膜承受压力的不同,润滑油的密度、黏度在整个环状油膜内呈现不均匀的现象,这些条件的综合又导致了油膜温度的不均匀现象。温度的不同又将反过来影响润滑油的密度、黏度,进而影响压力的分布和承载能力,如此反复影响,直到它们达到相对稳定的状态。

柱塞泵配流副初始工作参数如下:

缸体转速ω为3 500 r/min;

初始油膜厚度h0为32.5 μm;

缸体倾斜角度φ为0.004 °;

润滑油黏度η为0.036 5 Pa·s;

环境温度T0为303 K。

通过MATLAB将润滑油膜的压力场数值解做出云图如图3所示。

图3 油膜压力分布Fig 3 Oil film pressure distribution

缸体的倾斜导致油膜呈现楔形,为流体动压效应的出现提供了基础,导致了油膜压力集中在楔形油膜间隙的收敛区域,此时油膜压力分布呈单峰形态。

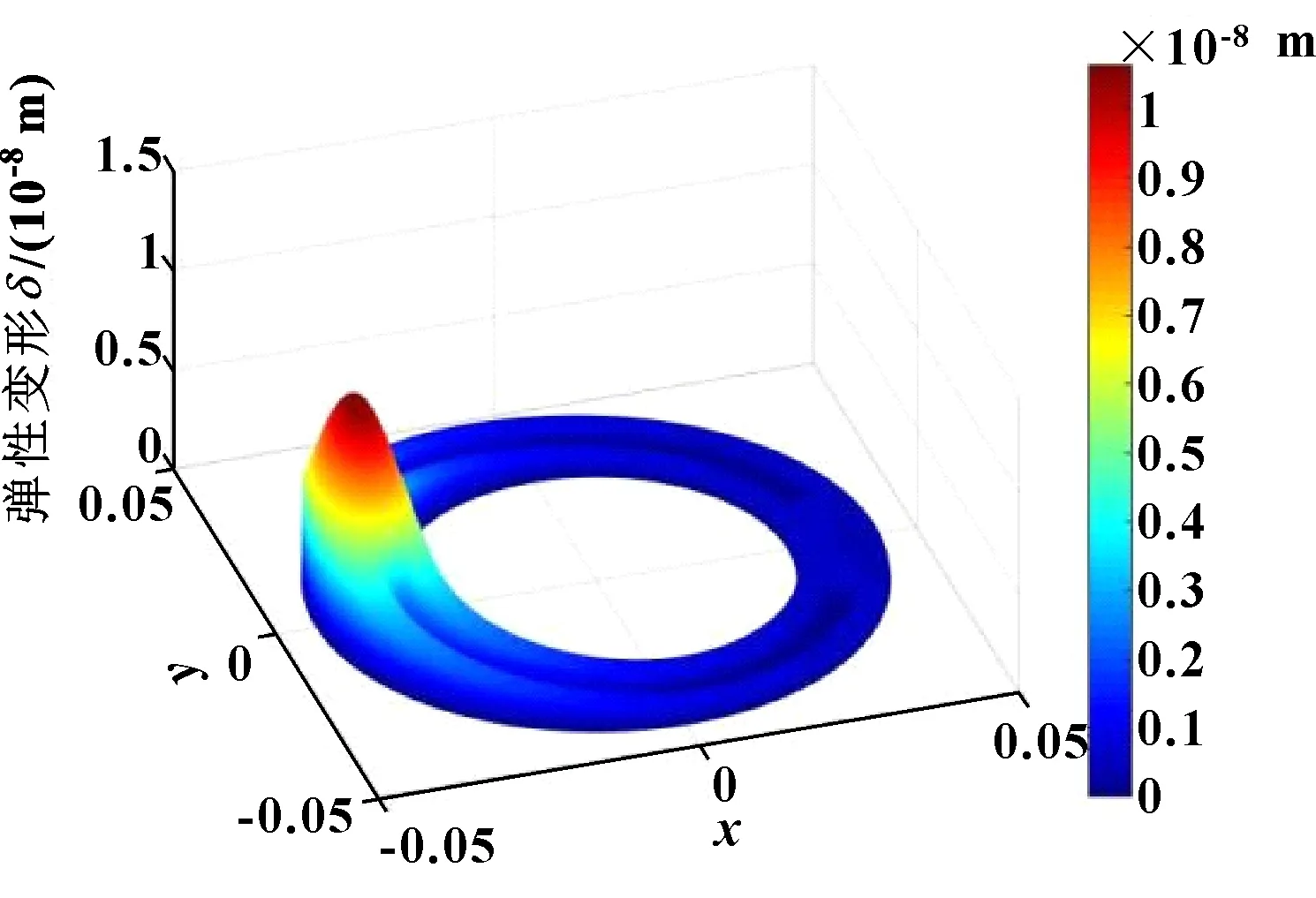

配流副弹性变形云图如图4所示。

图4 弹性变形分布Fig 4 Elastic deformation distribution

配流盘是一个圆环形的厚板结构,由于受到表面油膜的压力,配流盘的表面将产生垂直变形,其变形量可以从弹性变形理论得到解释,与其表面所受压力和配流盘、缸体的材料有关,所以配流盘的弹性变形分布将与油膜压力分布形态类似。

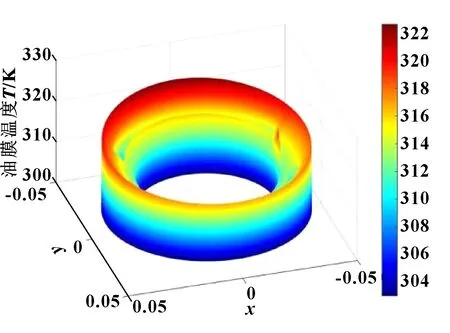

润滑油膜的温度云图如图5所示。

图5 油膜温度分布Fig 5 Oil film temperature distribution

由于油膜厚度、压力、黏度的不均匀分布,也将导致其温度分布的不均匀。从图5可看出,沿半径方向,半径越大相对速度也就越高,对应的温度也越高;在缸体倾斜中线0°时温度居中,沿逆时针的90°附近的油口温度最低,而温度的峰值出现在270°左右的油口附近。

4 配流副参数对润滑特性的影响

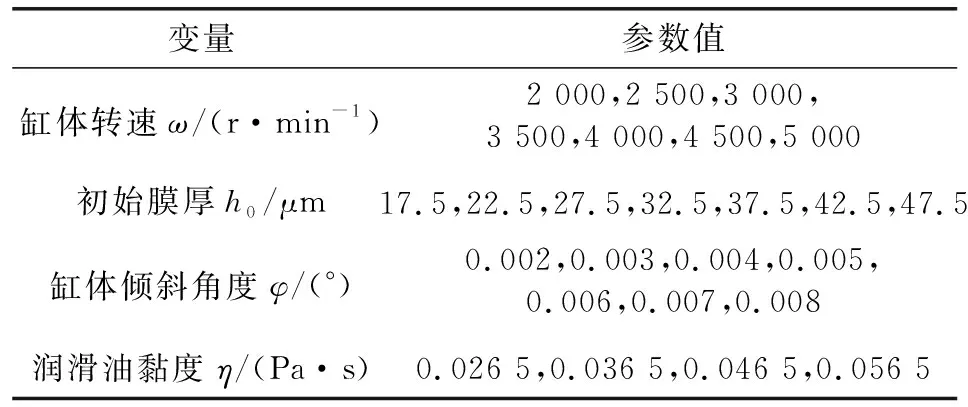

油膜润滑特性与缸体转速、初始油膜厚度、缸体倾斜角度、润滑油黏度等因素均有关系,通过控制其他参数保持不变,改变单一变量,得到各单一变量对摩擦特性的影响。各参数的具体取值如表1所示。

表1 配流副参数取值Table 1 Parameter values of port plate pair

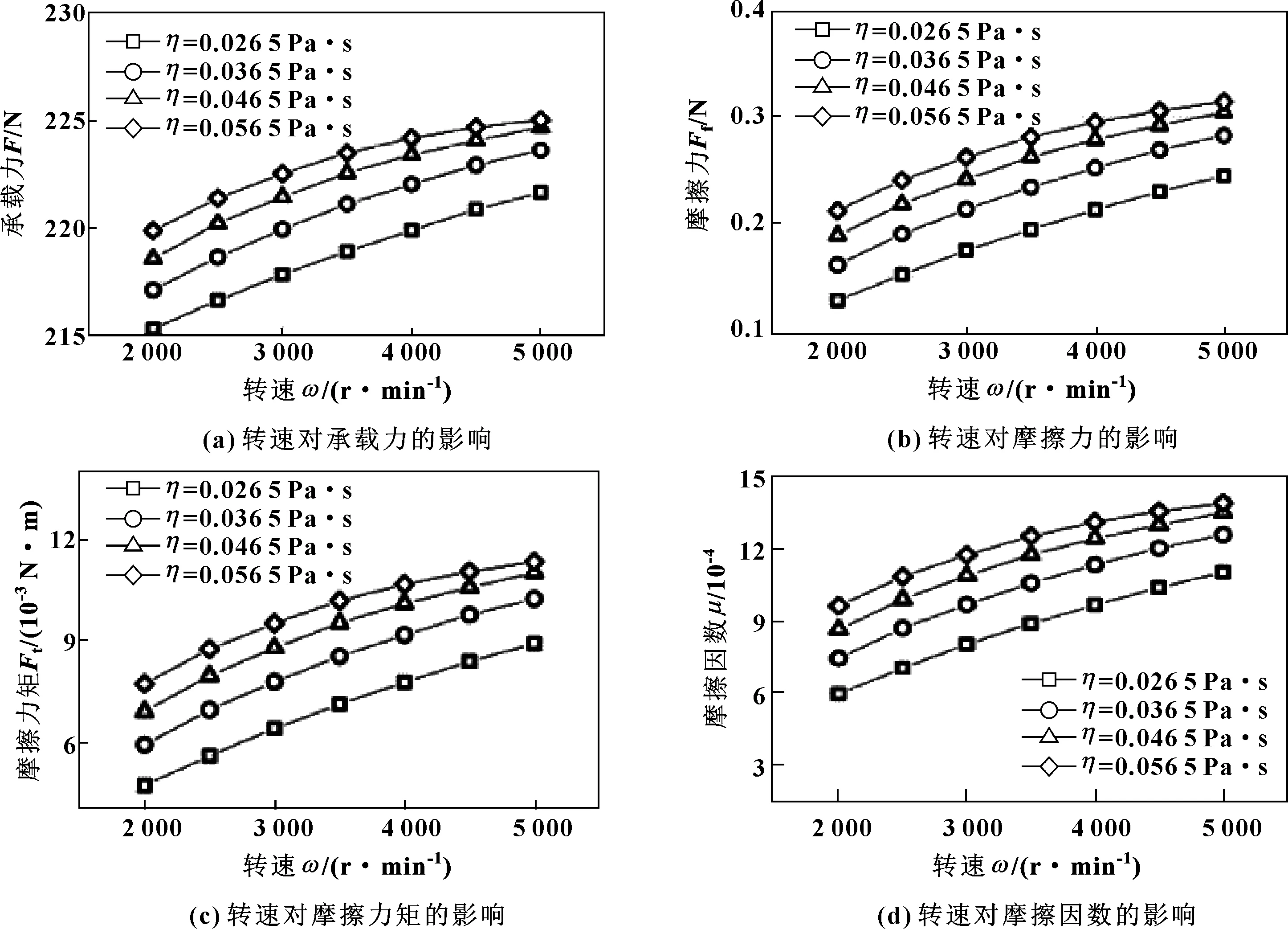

图6显示的是缸体转速ω对配流副油膜承载力和摩擦特性的影响。可以看出,缸体转速与承载力、摩擦力、摩擦力矩和摩擦因数均呈正相关。在不同润滑油初始黏度下,随着缸体转速的增大,承载力增大,但是摩擦性能却在降低,且润滑油的初始黏度越高,摩擦性能降低得越明显。

图6 缸体转速对承载力和摩擦特性的影响Fig 6 Effect of cylinder speed on carrying capacity and friction characteristics (a) effect of speed on carrying capacity;(b) effect of speed on friction;(c) effect of speed on friction torque;(d) effect of speed on friction coefficient

转速的增加将导致油膜的流体动压效应的增强,油膜压力因此上升,进而承载力增加。但由于受到黏压效应的影响,润滑油黏度增加,导致摩擦性能的降低,这与计算结果相吻合。

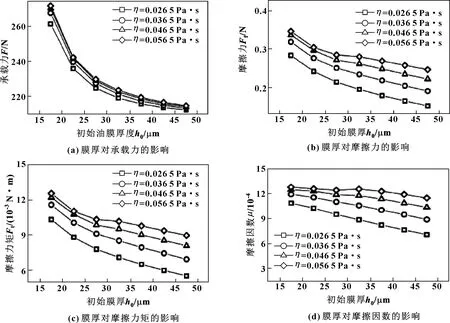

图7显示的是初始油膜厚度h0对配流副油膜承载力和摩擦特性的影响。

通过图7可以看出,初始油膜厚度与承载力、摩擦力、摩擦力矩和摩擦因数均呈负相关。在不同润滑油初始黏度下,随着厚度的增大,承载力减小,但是摩擦性能却在提升,且润滑油黏度越低,摩擦效果越好。其中,初始油膜厚度对承载力的影响最为明显,当油膜厚度增大时,油膜的承载力急剧下降,当油膜厚度增大到一定程度后,承载力下降趋势趋于平缓。

图7 初始油膜厚度对承载力和摩擦特性的影响Fig 7 Effect of initial film thickness on carrying capacity and friction characteristics (a) effect of initial film thickness on carrying capacity;(b)effect of initial film thickness on friction;(c) effect of initial film thickness on friction torque;(d) effect of initial film thickness on friction coefficient

在雷诺方程的计算过程中,初始油膜厚度是通过直接影响油膜的压力,进而影响油膜的承载力和摩擦特性。当油膜厚度增加,油膜压力降低,通过黏压效应减小润滑油黏度,提高摩擦性能,与计算结果趋势相同。

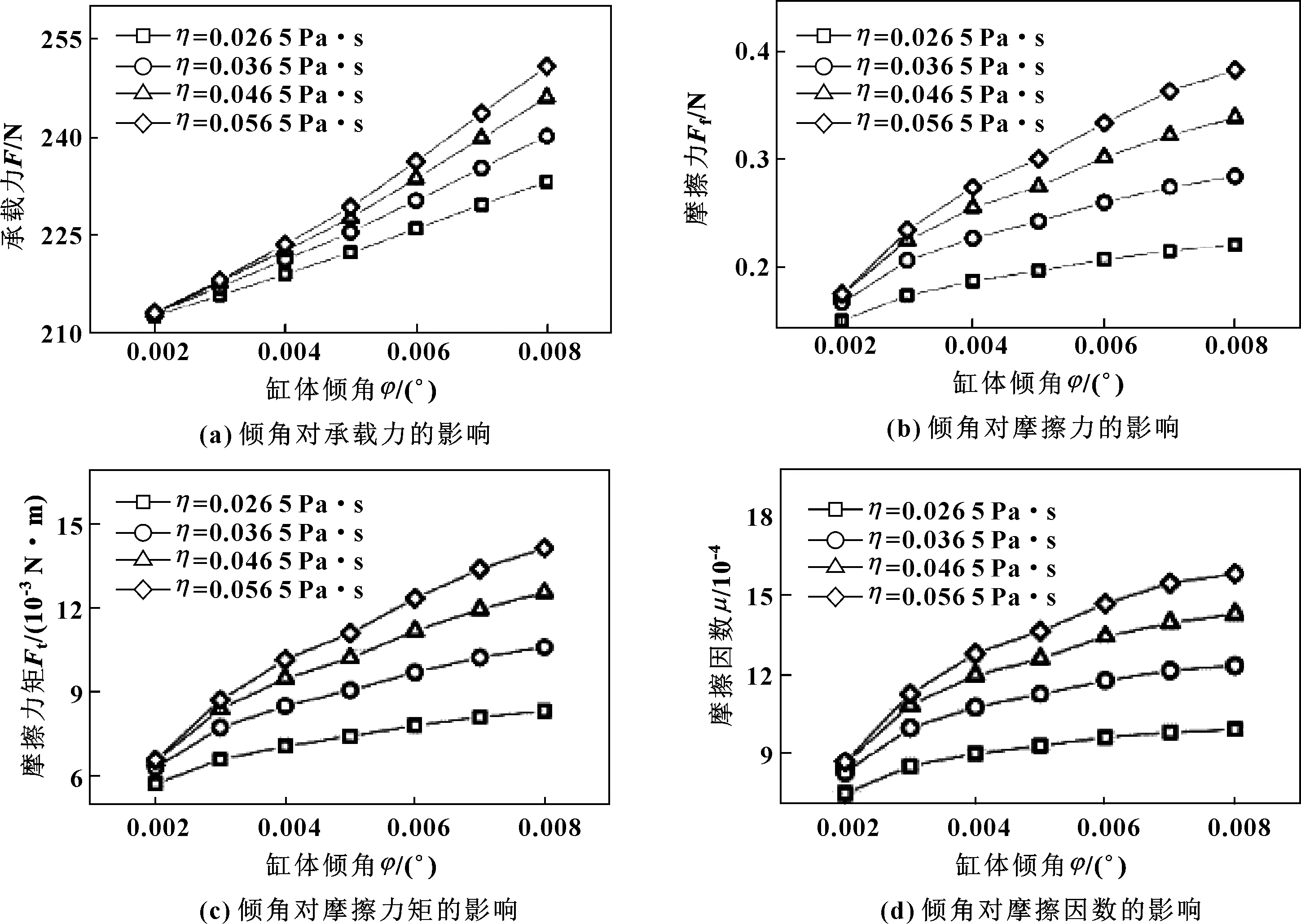

图8显示的是缸体倾斜角度φ对配流副油膜承载力和摩擦特性的影响。

通过图8可以看出,缸体倾斜角度与承载力、摩擦力、摩擦力矩和摩擦因数均呈正相关。在不同润滑油初始黏度下,随着倾角的增大,承载力增大,但是摩擦性能却在降低。尤其值得注意的是,当缸体倾角较小时,不同黏度的润滑油其承载能力、摩擦性能大致相同,但随着缸体倾角的增加,不同黏度的润滑油其摩擦特性出现了较大的差异。

图8 缸体倾斜角度对承载力和摩擦特性的影响Fig 8 Effect of inclination angle of cylinder block on carrying capacity and friction characteristics (a) effect of inclination angle on carrying capacity;(b)effect of inclination angle on friction;(c) effect of inclination angle on friction torque;(d) effect of inclination angle on friction coefficient

缸体倾角的增大会导致楔形油膜收敛加剧,这也将导致流体动压效应增强,从而增大油膜的压力值。同时,压力增大将导致润滑油黏度增大,进而导致摩擦性能降低。理论结果与计算得到的结果相符,这也侧面验证了计算方法的合理性。

5 结论

(1)缸体转速与承载力、摩擦力、摩擦力矩和摩擦因数均呈正相关,随着转速的增大,承载力增大,但是摩擦性能却在降低,且润滑油的初始黏度越高,摩擦性能降低越明显。

(2)初始油膜厚度与承载力、摩擦力、摩擦力矩和摩擦因数均呈负相关,随着初始油膜厚度的增大,承载力减小,但是摩擦性能却在提升,且润滑油黏度越低,摩擦效果越好。因此实际中应选取合适的初始油膜厚度值。

(3)缸体倾斜角度与承载力、摩擦力、摩擦力矩和摩擦因数均呈正相关,随着倾角的增大,承载力增大,但是摩擦性能却在降低。

(4)缸体倾斜角度和初始油膜厚度对油膜承载能力有较大的影响,且当初始油膜厚度较小时,油膜承载能力急剧升高,但是这也将导致摩擦力的增加,摩擦性能的下降。若要提高配流副的摩擦性能,较行之有效的方式是适当降低润滑油黏度和增大初始油膜厚度,但该方法可能造成泄漏量增加,降低柱塞泵的容积效率。