多单点间隙下肘杆压力机运动学特性对比分析

胡洪斌,钱 伟,吴华伟,胡 全,吴 钊,赵 千

(1. 湖北三环锻造有限公司,湖北 襄阳 441700;2. 湖北文理学院 汽车与交通工程学院,湖北 襄阳 441053;3. 湖北文理学院 纯电动汽车动力系统设计与测试湖北省重点实验室 湖北 襄阳 441053)

0 引言

压力机是一种统称,它包括冲床、液压机,具有用途广泛、生产效率高的特点,它通过对金属坯件施加强大的压力使金属发生塑性变形和断裂来加工成零件。压力机是最为常见的冲压加工设备。其特性目前主要划分为运动学特性和动力学特性[1]。肘杆式压力机具有显著的强冲击效应和变速高特性。对肘杆式压力机的运动学特性研究是该领域较多学者开展研究之一[2]。但已有的肘杆式压力机研究大部分只是针对单一结构改良或运动形式的分析,对多单点间隙下肘杆式压力机运动学特性研究未有报道[3]。本研究选取上三角肘杆式压力机构进行分析,得出一般性运动规律后,再用仿真技术虚拟样机分别对各铰点间隙进行运动学仿真,观测连杆的运动曲线“畸变”及动力输出波动进行数值化对比,得出:在同一间隙值下各铰点的影响程度与影响区域。该结果为后续更深入进行上三角肘杆机的研究提供参考。

1 数学建模及分析

1.1 数学模型确立

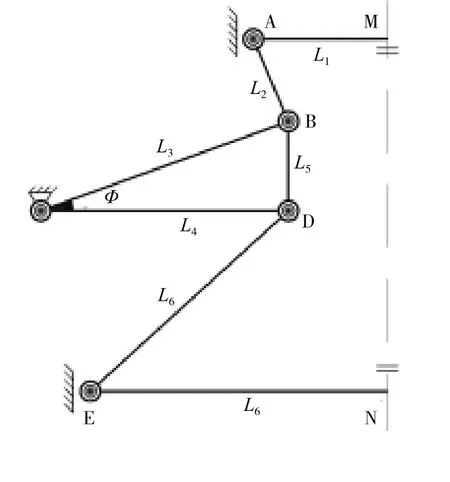

为了增强上三角型肘杆式压力机各铰接点之间的可对比性,提升测试结果的可信度,将其孔径和轴径取值相同,即采用单变量研究法[4]。上三角肘杆式压力机的主结构图如图1所示。

通常条件下,结构整体属沿MN两点连线对称,任选一侧为主约束结构,另一侧则为副约束结构。本研究围绕主侧结构展开,连杆(AM)为驱动端,可实现上下往复平动,连杆(AB)作为上连杆,负责驱动三角肘杆(BCD)作绕固定点C的旋转运动,B、D两铰接点负责连接上、下两连杆,连杆(DE)为下连杆,负责驱动执行连杆(EN)的杆件,连接三角肘杆与执行连杆。连杆(EN)为执行连杆,是具有执行一定运动特性的往复平动。图1所示,铰接点A-E均含有铰间隙,且所有连杆均取设有代号。

图1 上三角肘杆机构主结构简图

1.2 执行连杆运动参数计算

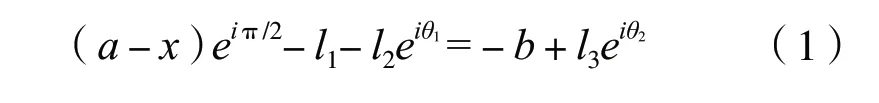

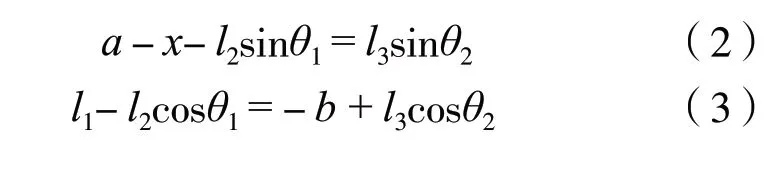

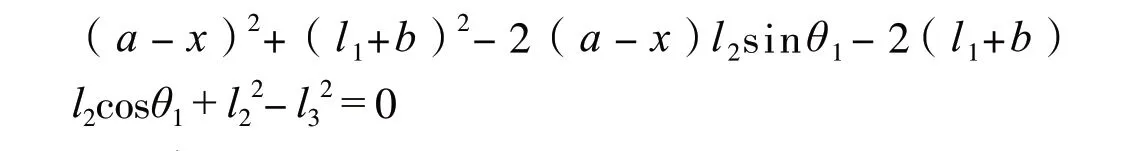

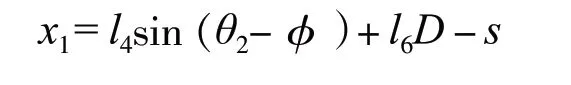

拆分出简图1所示的MABC杆组,定义θ1、θ2分别为杆AM、BC与X轴间运动角,各杆件位置关系环形矢量封闭方程:

x为杆件AM的位移输入量,应用欧拉公式eiθ=cosθ + isinθ,实部、虚部进行分离可得:

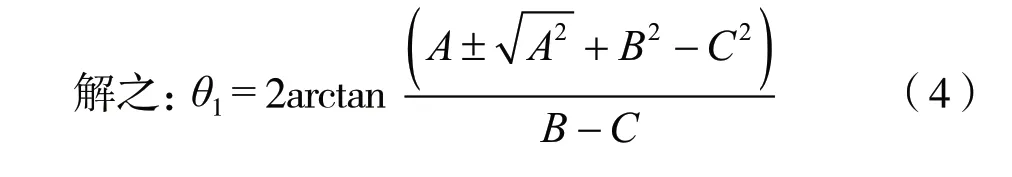

由此方程组可求得两个位置运动角θ1,θ2

上式改写为:

式中:A=-2(a-x)l2;B=-2(l1+b)l2;C=(a-x)2+

其中负号对应杆件AB在Y轴左侧的情况。

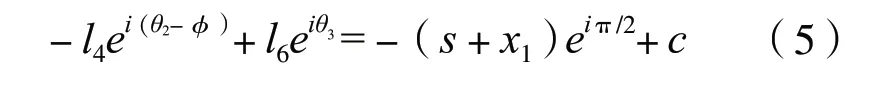

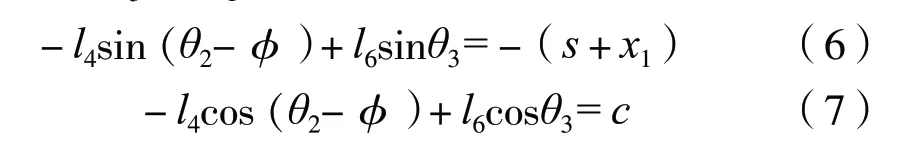

对于四杆机构CDEN而言,定义θ3为杆DE与X轴间运动角,各杆件所构成的环形矢量封闭方程为:

x1为输入量,θ2可由上述求解已知,上式中的未知量为转角θ3和x1,应用欧拉公式实部、虚部分离:

由式(6)(7)可求出x1、˙x1和:

2 肘杆式压力机构间隙特性对比分析

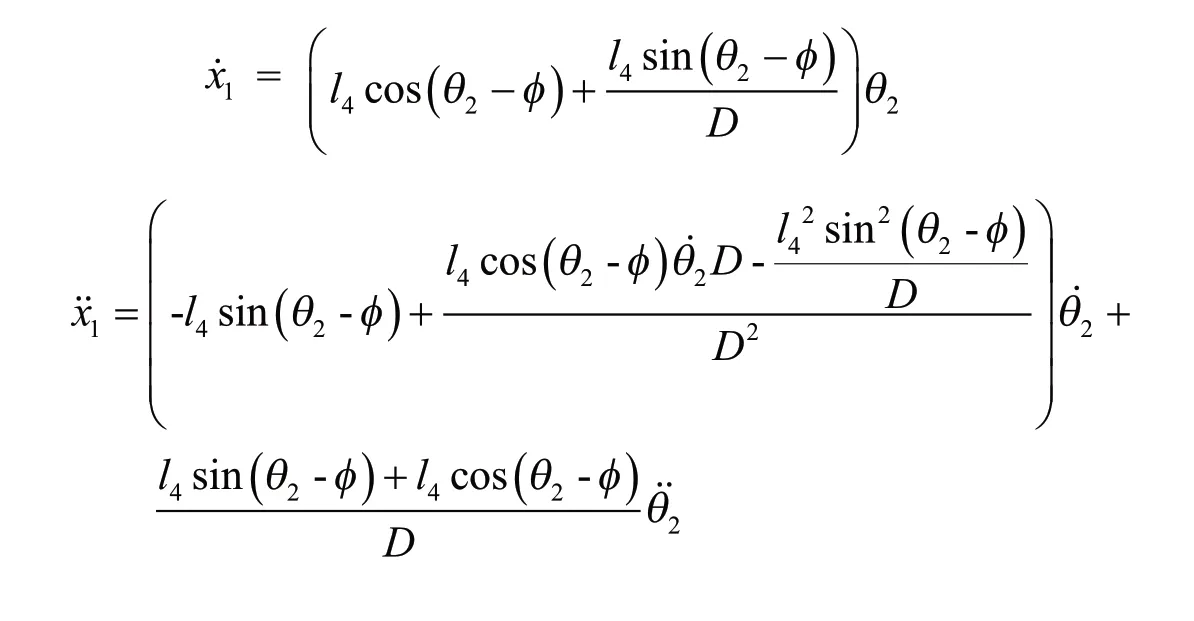

对多单点铰接间隙的考虑,采用单变量独立调节和分类划分有间隙点A~E,在此任一相对间隙取值均设为10%,综合对比五大间隙点的运动曲线图,最终判别出影响程度关系。

2.1 多单点间隙位移分析

分析图2的位移复合曲线可知,多单点间隙的位移曲线重合度高,曲线进行偏移化处理,其显著性差异主要在于冲压起始段,以D、E两处间隙影响程度最大,初始曲线畸变明显。C处影响程度最低,其曲线更接近理想位移曲线。以上曲线表征执行连杆端的冲击效果强,间隙点稳定性更差,更易于出现运动副元素弹性碰撞、振动和噪音。远离执行连杆端且靠近肘杆固定点回转端的位移稳定性最佳。

图2 多间隙点位移偏移曲线

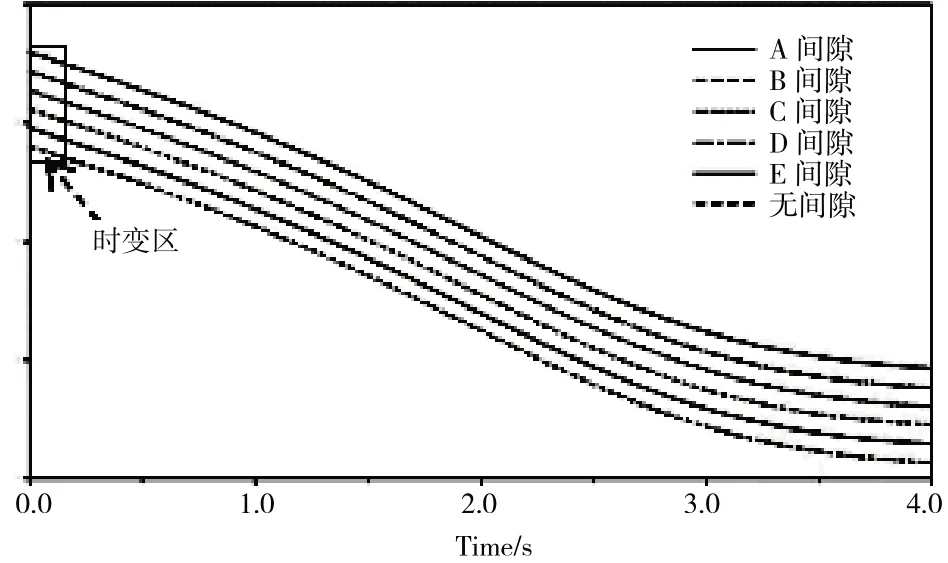

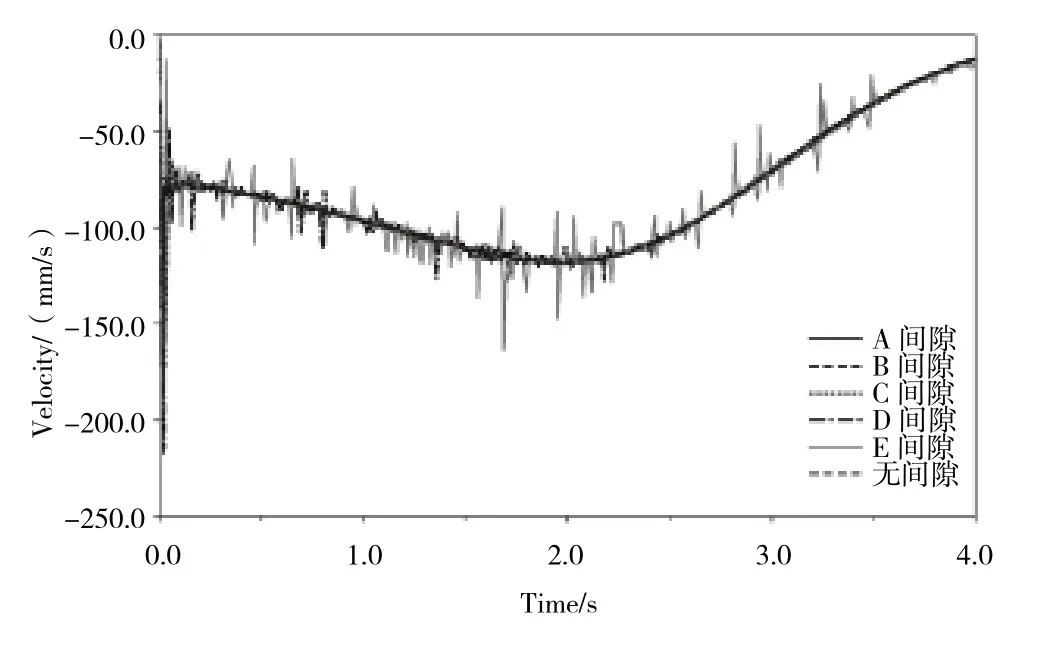

2.2 多单点间隙速度分析

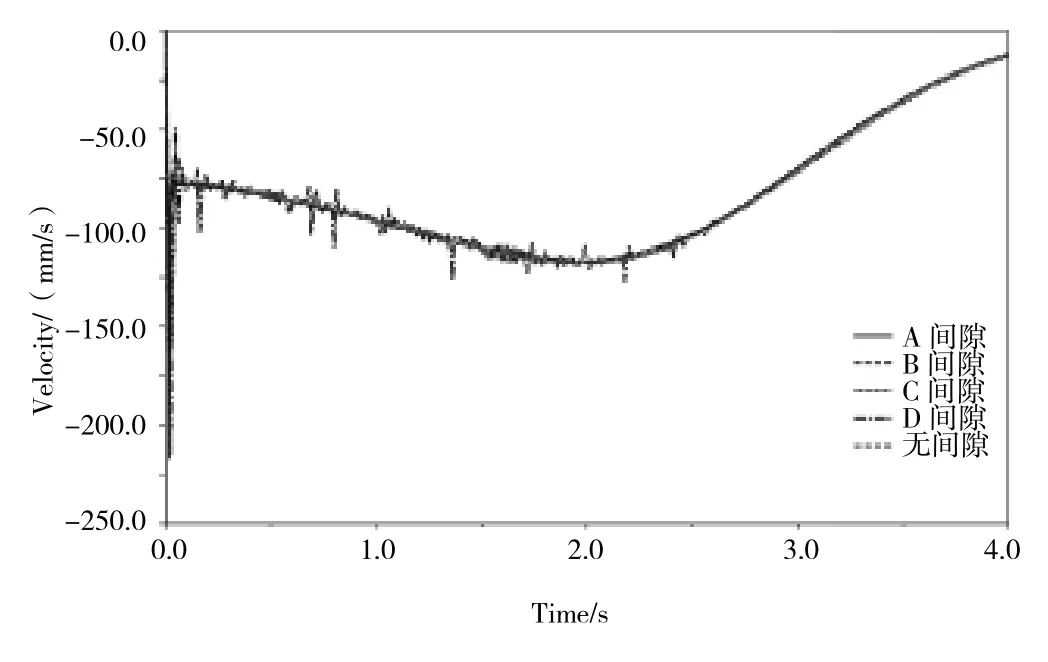

分析图3的速度复合曲线可知,E间隙处波动相比其余位置更为明显,整体走势趋向理想模型但局部呈现振荡式跃动,启动瞬间最大速度波动幅达到196mm/s,稳定运行时平均波动峰为50mm/s,波动尖端较多,故运动副间的碰撞速度极大,更易于造成执行端过大抖振;去除E点间隙后其余各点间隙速度曲线如图4所示,由图4可知,D间隙处波动整体曲线显著趋向平稳,启动瞬间最大速度波动幅同E处相同,差异在于稳定运行后曲线变化更加平稳,波动峰大于10mm/s的有5个,且集中出现在1s附近。随着间隙点愈加趋近驱动连杆端时,速度曲线变化愈加平稳。

图3 多间隙点速度复合曲线

图4 多间隙点速度复合曲线(去E处)

2.3 多单点间隙加速度分析

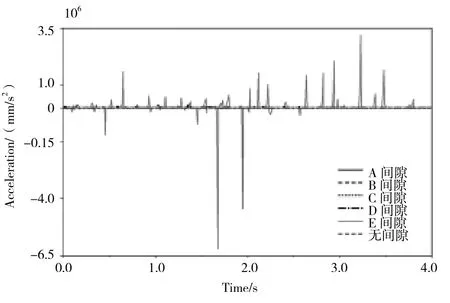

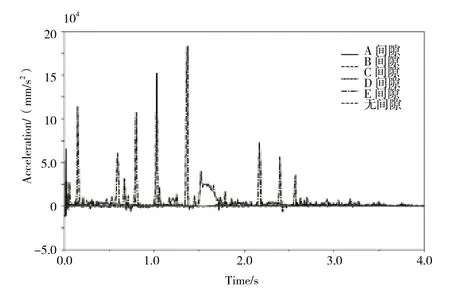

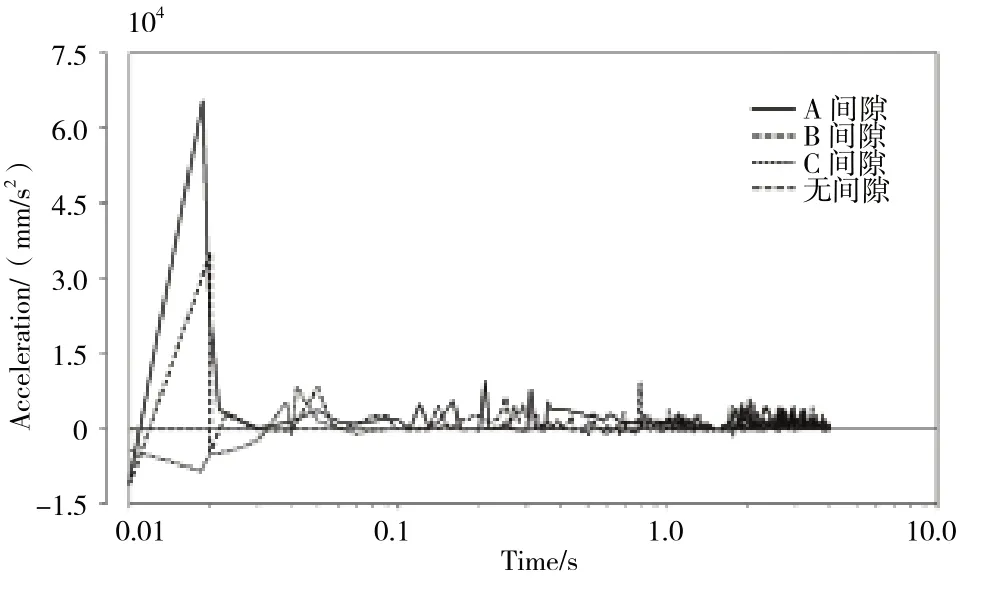

分析图5的多间隙点加速度复合曲线可知,对于E间隙处加速度相比其余各处呈现冲击效果十分剧烈,负向冲击幅位于1.68s时出现,数值大-6.2×106mm/s2。正向冲击幅位于3.23s时出现,数值大小3.2×106mm/s2。故对于运动副下部区域的冲击影响较大,应该注重加强下部区域配合处的表面光洁度和接触强度;图6的D处间隙的加速度冲击为单向脉冲,故运动副下部基本无冲击,运动副上部最大加速度冲击值为1.8×105mm/s2,相对E间隙处数值减少94%,冲击影响明显减弱。分析图7处冲击除初始启动时存在高值跃动其余时段都较为平稳,瞬时加速度跃动数值均低于9×103mm/s2,对产品冲压成型无影响。

图5 多间隙点加速度复合曲线

图6 多间隙点加速度复合曲线(去E处)

图7 多间隙点加速度对数化曲线(去D、E处)

3 结 论

本研究选取上三角型肘杆式压力机机构进行了多铰接点间隙的独立分析,观测执行连杆端运动学输出特性,结合数学建模和运动仿真分析两者分析得出:

(1)同一相对间隙下,E处对输出端影响显著性最强,且存在大的竖直冲击作用,将伴随有较大冲击、振动及噪音,对产品成型质量和冲压模具的使用寿命具有较大影响;

(2)C处间隙影响显著性最低,其余各处影响介于C、E两处之间,整体呈现越远离执行连杆端的铰接点间隙对执行连杆运动学性能影响程度越小。