磨削裂纹产生的原因及预防措施

张朋鑫

西安庆安航空机械制造有限公司 陕西西安 710077

1 序言

经热处理淬火的碳素工具钢零件,在磨削时与磨削方向基本垂直的表面常常出现大量的较规则排列的裂纹,它不仅影响零件的外观,而且更重要的是直接影响零件的质量。

为了使零件获得较好的表面质量、较高的精度,大多数零件都会采用磨削加工。近年来,转包零件有大量齿轮、轴类零件,很多都要求进行淬火处理,之后再进行磨削,但在磨削过程中,常常出现磨削裂纹,严重影响了工件质量,甚至出现报废现象,对零件的准时交付产生了负面影响。

2 外圆磨削的常见方法

磨削是砂轮表面的磨粒对工件表面的切削、划沟和滑擦的综合作用过程,加工过程中同时参与切削运动的颗粒多,能切除极薄极细的切屑,因而加工精度高,表面粗糙度值小。磨削加工作为一种精加工方法,在生产中得到了广泛的应用。目前常见的磨削方法主要有外圆磨削、内孔磨削和平面磨削3种。

外圆磨削可以在普通外圆磨床、万能外圆磨床或无心磨床上进行,通常作为半精车后的精加工。在实际应用中,外圆磨削的常用方法主要有以下4种[1]。

(1)纵磨法 磨削时,工件作圆周进给运动,同时随工作台作纵向进给运动,使砂轮能磨出全部表面。每一纵向行程或往复行程结束后,砂轮作一次横向进给,把磨削余量逐渐磨去。可以磨削很长的表面,磨削质量好。特别是在单件、小批生产以及精磨时,一般都采用纵磨法。

(2)横磨法(切入磨法) 工件无纵向进给运动。采用一个比需要磨削的表面还要宽一些(或与磨削表面一样宽)的砂轮,以很慢的进给速度向工件横向进给,直到磨掉全部加工余量。横磨法主要用于磨削长度较短的外圆表面以及两边都有台阶的工件。

(3)深磨法 特点是全部磨削余量(直径上一般为0.2~0.6mm)在一次纵走刀中磨去。磨削时,工件圆周进给速度和纵向进给速度都很慢,砂轮前端修整成阶梯形或锥形。深磨法的生产率约比纵磨法高一倍,精度能达到IT6级,表面粗糙度值Ra为0.4~0.8μm。但修整砂轮较复杂,只适用于大批量生产、磨削允许砂轮越出被加工面两端较大距离的工件。

(4)无心外圆磨削法 工件放在磨削砂轮和导轮之间,下方有一托板。磨削砂轮(也称为工作砂轮)旋转,起切削作用。导轮是磨粒极细的橡胶结合剂砂轮。工件与导轮之间的摩擦力较大,从而使工件以接近于导轮的线速度回转。无心外圆磨削在无心外圆磨床上进行。无心外圆磨床生产率很高,但调整复杂,不能校正套类零件孔与外圆的同轴度误差,不能磨削具有较长轴向沟槽的零件,以防外圆产生较大的圆度误差。因此,无心外圆磨削多用于细长光轴、轴销和小套类等零件的大批量生产。

3 磨削裂纹及其产生的原因

转包零件多数都通过热处理的方式来满足技术要求,随后要进行车削或磨削加工处理,得到符合要求的成品零件。尤其是经过化学热处理后并进行淬火的零件,必须对其表面进行加工,其中外圆磨削是常用的加工工艺。但常因加工不当而出现磨削裂纹,一般发生于淬火后应力过大或未及时回火,以及回火不充分(不足)或残余奥氏体过多时。即使在正常条件下进行磨削,也会造成磨削裂纹的产生。

磨削裂纹在零件的研磨表面可用肉眼或磁粉探伤发现,通常有3种类型:呈现为细小网络状分布的裂纹;裂纹呈细小长条状,并与砂轮进给方向呈交叉分布;呈细小点状分布,类似蠕虫等。垂直于裂纹切开进行金相分析,一般会发现表面有一层黑色的回火层,如磨削压力过大,则会产生一层白色硬化层,裂纹的深度在回火层内,与表面裂纹垂直,在尖角处呈交叉状。

图1为磨削裂纹的两种形态[2]。淬火零件在最后的磨削过程中,如果因磨削参数选择不当,如磨削砂轮过硬、磨削量过大及冷却条件不良等,造成砂轮在磨削过程中随着磨削热的产生而升温,在100℃时表面发生第一次收缩,但零件的内部仍处于膨胀状态,因此表层受张应力的作用,发生龟裂(见图1a),裂纹与磨削进给方向垂直,呈平行线状,深度在0.1~0.2mm。当表面的磨削温度达到300℃时,将发生第二次收缩,表面呈现网状裂纹(见图1b)。裂纹的检测采用热酸蚀法,由于其显微组织为托氏体或索氏体,因此严格控制磨削工艺参数、对零件的表面在应该冷却时进行充分冷却,并及时修正砂轮等,则完全可以避免磨削裂纹的产生。

图1 磨削裂纹的两种形态

转包客户MOOG的某零件,材料为440C马氏体型不锈钢,硬度高,加工难度大。热处理后硬度达到58~65HRC,热处理过程中基体产生较大的组织应力。工艺规程中30工序为精加工磨床工序,采用两顶的方式进行磨削,磨削过程中有严重磨削裂纹现象发生,导致零件返工或者报废。

磁粉探伤显示出现的磨削裂纹如图2所示,磨削裂纹的方向必定与磨削方向垂直,其形状呈龟裂或龟甲状,而淬火裂纹只是呈断裂形状。由于两种裂纹产生的原因不同,因此其形态不同。磨削裂纹如图3所示,淬火裂纹如图4所示。

图2 磁粉探伤显示出现的磨削裂纹

图3 磨削裂纹

图4 淬火裂纹

淬火裂纹发生在截面尺寸急剧变化的部位、呈尖锐凹凸形的凸角处及有孔洞的部位等,此外,打标记及刻印所引起的裂纹也可断裂发展为淬火裂纹。转包生产中也遇到过淬火裂纹,客户EATON的某零件材料也是440C,在淬火、冷处理和回火处理后,基体产生较大的组织应力,当淬火温度偏高时,由于碳化物的溶解更充分,因此在淬火冷却过程中,奥氏体向马氏体转变的过程中将产生更大的组织应力;同时由于淬火后未按照标准要求在30min之内转冷处理,冷处理后未在10min之内回火等不当操作,会使零件的组织应力不能得到及时的消除,因此零件在内部组织应力的作用下会产生淬火裂纹(见图5)。

图5 淬火裂纹

磨削裂纹的特征为裂纹细而浅,呈龟裂状或较有规则地排列成辐射状,垂直于磨削方向,严重地呈网状裂纹。龟裂状磨削裂纹如图6所示,其产生的原因如下。

图6 龟裂状磨削裂纹

1)零件磨削温度达到150~200℃时,马氏体分解,零件表层的体积缩小,而内部未受热,使表层承受拉应力而开裂。当磨削温度达到200℃以上时,表层变为索氏体或托氏体组织,表层又发生体积的收缩,表层的拉应力超过了脆断抗力,零件表面出现龟裂。

2)当磨削后的表面温度在800~900℃时,其温升速度达到600℃/s,如冷却不充分,磨削产生的热量足以使零件的表面薄层重新加热到奥氏体状态,再次进行淬火处理,形成了淬火马氏体,造成体积的膨胀。

3)表层中有残余奥氏体转变为脆性的马氏体组织。

由于磨削形成的热量使零件的表面温度升高,此时产生的磨削拉应力、组织应力和热应力共同作用,最终导致了磨削裂纹的产生。

经过分析,确定裂纹是磨削裂纹后,要进一步判断和确定是砂轮的磨削工艺不当,还是零件本身的组织不良或回火不足等原因造成的。要对裂纹附近的组织进行深入的检查,首先是有无粗大的渗碳体网络,其次是有无过多的残余奥氏体,有无表面磨削烧伤等,这样可得出正确的结论。

磨削烧伤是指零件表面因为冷却不良或磨削量过大,造成零件表面出现退火现象。其检查方法为酸腐蚀检测,如腐蚀面混有明亮斑点(马氏体组织)或暗斑点(托氏体或索氏体组织),则表明表面已经烧伤。一旦出现这种缺陷,将造成表面硬度不均,零件的耐磨性和强度明显降低,甚至会出现废品,无法满足零件的工作要求,因此在零件的实际磨削过程中,这是绝对不允许的。热处理后的零件在后续的磨削加工过程中,因为磨削不当均会出现磨削退火和产生磨削裂纹,不同粒度的砂轮对不同材料、不同硬度的零件,可能产生不同类别的磨削裂纹。

零件在磨削过程中表面发热,随后进行快速冷却(激冷)是造成零件表面开裂的主要原因,通常是砂轮长久磨削后,零件表面被砂粒和金属屑堵塞,表面产生严重的发热,瞬间温度在850℃以上,达到淬火加热温度,激冷后产生表面淬火,造成淬火开裂。磨削热是砂轮与零件接触下产生的,它同砂轮的种类、粒度和零件的材质等有直接的关系,零件硬度提高,则硬质碳化物的数量增多,造成热导率降低,因此磨削热量使零件的表面温度升高,例如高碳钢或含有铬、钼等的合金钢,在磨削过程中如参数选择不当,则很容易造成磨削裂纹的产生。

4 预防措施

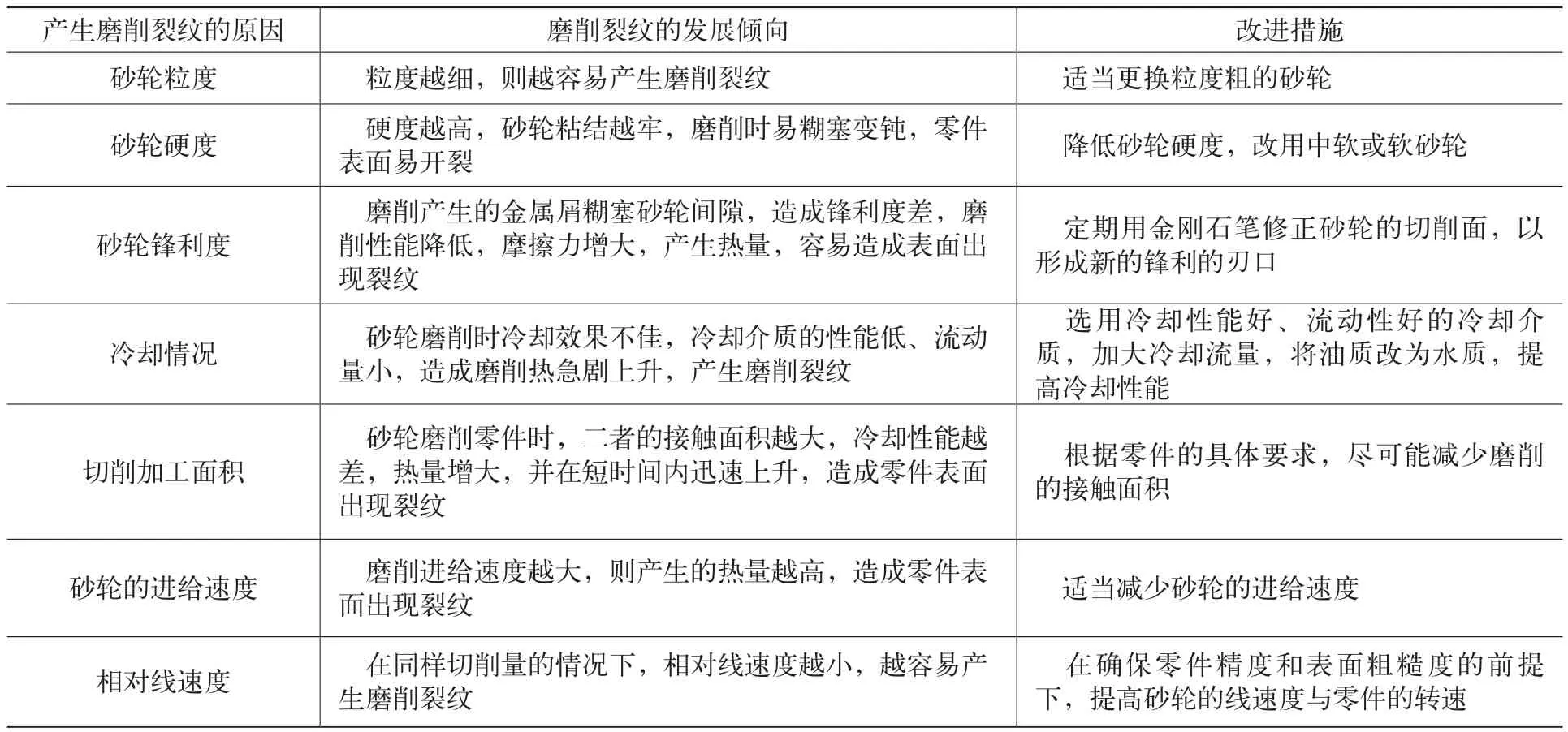

材料的原始组织状态对磨削质量也有一定的影响,如组织中出现三级以上的网状碳化物,则在磨削过程中产生的裂纹也呈网状分布。另外,材料热处理后组织不同,则对产生磨削退火和磨削裂纹具有不同的影响。一般规律为组织中碳化物越多,其热传导性能越差,硬度愈高,零件的脆性愈严重,磨削开裂的倾向就越严重。而零件中存在较多的残余奥氏体组织,零件表面的硬度高,也容易产生磨削裂纹。零件在磨削过程中,除了材料和热处理工艺等因素外,磨削加工的条件、工艺参数的改变等均可能导致产生磨削裂纹。淬火零件产生磨削裂纹的原因、发展倾向和改进措施见表1,磨削裂纹和工艺过程的关系及其预防措施见表2。

表1 淬火零件产生磨削裂纹的原因、发展倾向和改进措施

5 现场实际应用

消除磨削裂纹的措施主要是通过更换磨削砂轮、增加砂轮修整频次、提高冷却性能及改善加工参数等几个方面进行。以MOOG的某零件(见图2)磨削裂纹问题的改进为例,由于该零件材料440C马氏体型不锈钢为高强度刃具钢,含碳量稍高,经过适当的热处理后可以获得较高的屈服强度,硬度可以达到58HRC,属于最硬的不锈钢之列,因此根据现有条件(白刚玉砂轮,颗粒尺寸80μm),需在砂轮修整频次和加工参数方面进行改进。通过查询资料,将磨削砂轮的修整频次由加工5件/次提高到加工2件/次,同时将砂轮进给速度由粗加工0.15mm/min、半精加工0.10mm/min及精加工0.05mm/min,改为粗加工0.10mm/min、半精加工0.06mm/min和精加工0.03mm/min,同时为提高加工效率,减少磨削裂纹的产生,将相对线速度由25m/s提高至35m/s。

经过工艺参数改进,对后续加工零件进行磁粉探伤检测,无磨削烧伤现象发生,零件加工合格,保证了零件的正常流转,极大地提高了生产效率,为公司一人多机及提质增效提供了帮助。

6 结束语

磨削加工在机械加工中占有相当重要的位置。对于淬火后工件表面的加工有较高的尺寸精度和表面粗糙度要求,主要是靠磨削来保证。产生磨削裂纹的原因是复杂的,因素很多,例如材料的物理性能、化学成分、毛坯缺陷、热处理不当及加工方法不当等,都会在磨削时导致裂纹的产生。磨削裂纹的产生是因为磨削热所致,所以降低磨削热是解决磨削裂纹的关键。应该从选用合适粒度的磨削砂轮、合理的磨削参数及最佳的冷却系统入手,来减少磨削加工裂纹带来的负面影响。