内置电磁阀式半主动悬架自适应反演控制

寇发荣, 王 睿, 洪 锋, 杨慧杰

(西安科技大学 机械工程学院,西安 710054)

悬架系统是汽车的主要减振装置,而半主动悬架由于具有能耗小,性能优良的特点成为汽车领域研究的热点[1-5],其中半主动悬架的控制策略更是直接影响到悬架系统的操纵稳定性和乘坐舒适性。

目前,国内外学者对悬架控制策略进行了大量的研究。如滑模控制、自适应控制、模糊控制等[6-11]。滑模控制因抗干扰能力强、鲁棒性好,被广泛应用于悬架系统[13]。孙丽颖等[14]针对输入约束和参数不确定性问题,提出了一种考虑输入约束的自适应控制,结果显示所设计的控制器具有良好的隔振性能。寇发荣等[15]为了改善主动悬架的动态性能提出了一种双滑模控制器,使实际输出主动力有效跟踪理想主动力,提高了电动静液压作动器(electro-hydrostatic actuator,EHA)主动悬架的动态特性。柳江等将变论域模糊控制应用到电磁馈能式主动悬架, 使得车辆乘坐舒适性得以提高。上述学者只对定簧载质量下的悬架动态性能进行了研究与分析,均未考虑汽车簧载质量的变化给悬架系统模型带来的不确定性,这种不确定性对悬架的动态性能有一定的影响。由于悬架是一种非线性系统,加之簧载质量的不确定使得汽车的操作稳定性和平顺性变坏,而自适应反演控制主要针对这种系统的非线性和不确定性进行实时调控,进而保证整个系统的稳定性。

本文在内置电磁阀式半主动悬架AMESim模型基础上,利用Backstepping方法,结合现代控制方法中的自适应控制,设计了一种自适应反演控制算法。改变簧载质量后,该算法可以根据实际簧载质量在线调控所需要的阻尼力,与被动悬架相比,使得该控制算法下半主动悬架具有很好的隔振性能,从而改善车辆的操纵稳定性和平顺性。

1 内置电磁阀式半主动悬架工作原理

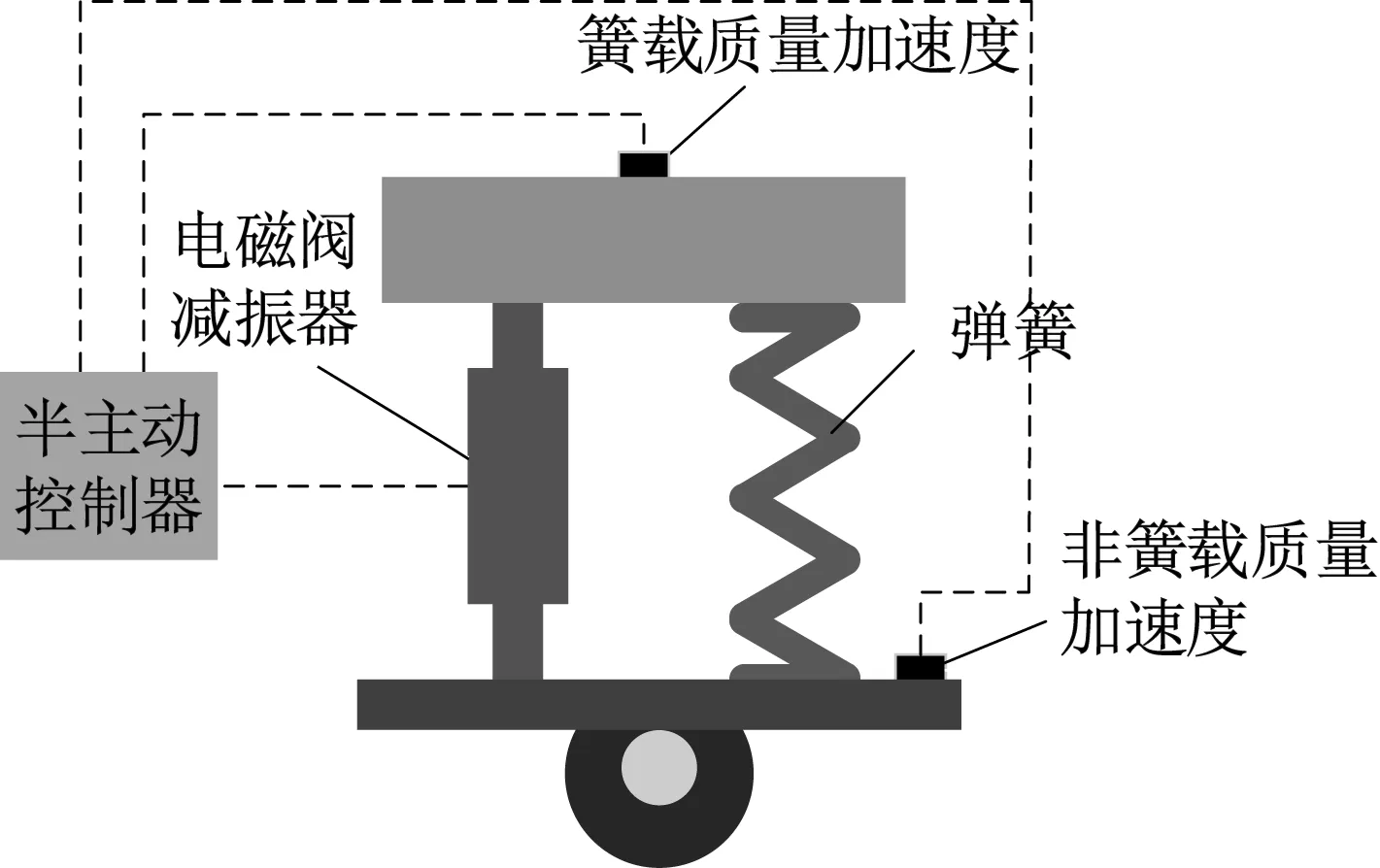

内置电磁阀式半主动悬架工作原理如图1所示。传感器将实时采集的车辆状态信号传给控制器,控制器对相关信号进行判断,并控制内置电磁阀减振器是否工作。当车身状态较差时,此时内置电磁阀式半主动悬架进行半主动控制,控制器根据理想半主动力大小控制输入电流大小,从而控制内置电磁阀减振器输出相应的半主动力,实现悬架的减振控制;当车身状态较好时,此时内置电磁阀式半主动悬架不进行半主动控制,即内置电磁阀减振器无电流输入,此时内置电磁阀减振器相当于传统液压减振器。

图1 半主动悬架工作原理Fig.1 Working principle of semi-active suspension

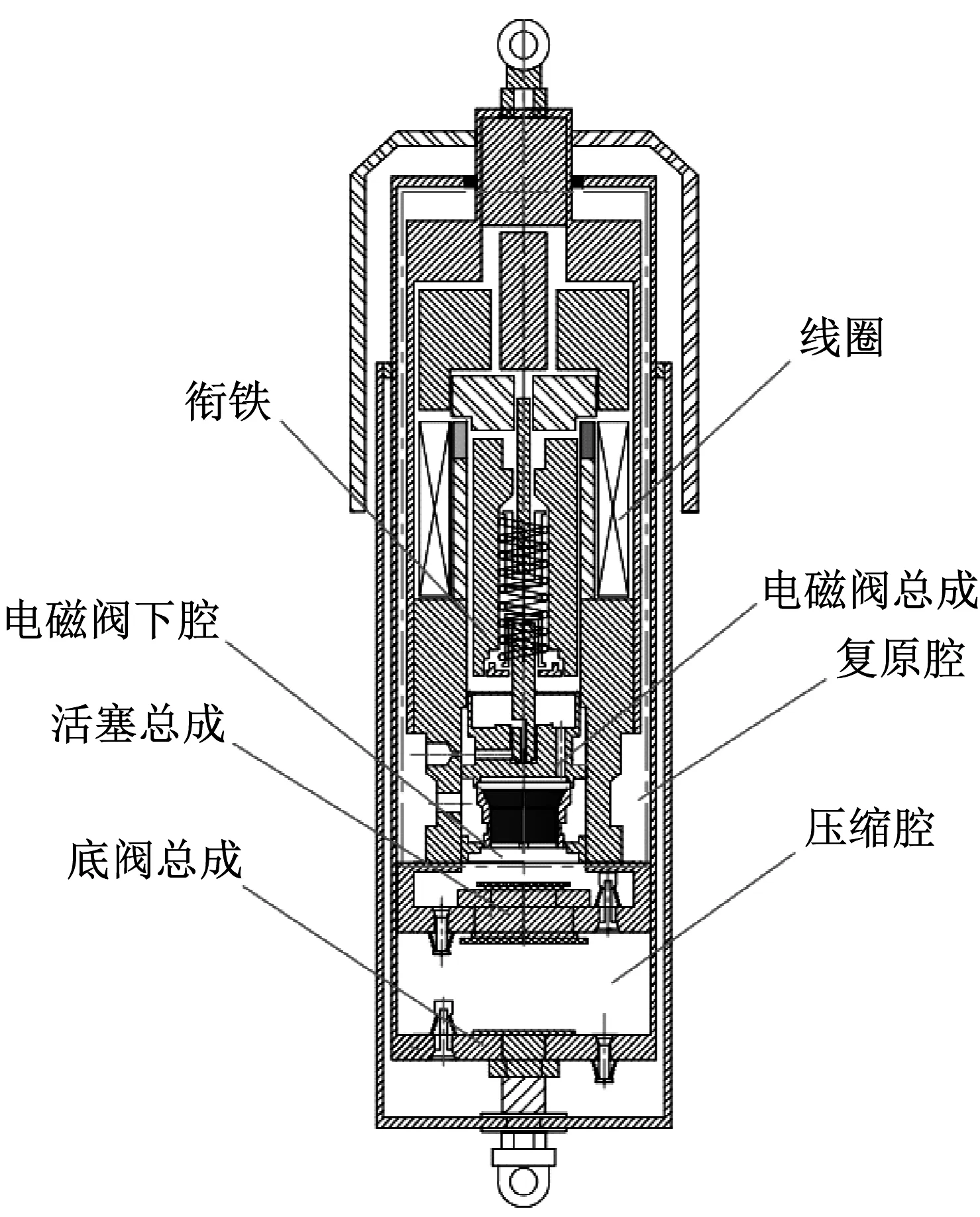

半主动悬架核心部件为阻尼可调减振器,本文选用内置电磁阀减振器,其结构图如图2所示。与传统的双筒式减振器原理基本上相似,两者不同之处在于,前者在活塞阀上方多了一个弹簧预载力可调的内置电磁阀,有效地利用了活塞上部的空间,这样不仅实现了阻尼实时连续可调,而且可以保留原先的悬架空间结构,减少悬架空间结构的匹配工作量。

内置电磁阀减振器的工作行程分为复原行程和压缩行程。在减振器复原行程中:一部分油液通过电磁阀流入电磁阀下腔;另一部分油液通过电磁阀外壳流通孔流入到溢流阀外部,再通过溢流块流入到电磁阀下腔,最后通过复原阀流入到活塞下腔;还有一部分油液从储油腔通过补偿阀流入到活塞下腔。减振器的压缩过程工作原理与复原行程相似。区别在于,压缩过程油液不经过电磁阀内部。油液主要有两个路径:一部分通过活塞上的流通阀进入到电磁阀下腔,再从电磁阀溢流块和流通环之间的节流缝隙流出到复原腔;另一部分通过底阀上压缩阀流入到储油腔。

图2 内置电磁阀减振器结构Fig.2 Structure of shock absorber with built-in solenoid valve

2 内置电磁阀减振器建模与仿真

2.1 内置电磁阀减振器数学模型

内置电磁阀减振器的阀系包括电磁阀总成、活塞总成和底阀总成,其中电磁阀总成可由电流主动控制其阀口开度。先导阀和溢流块在复原过程中相互影响,共同控制阀口的开度,而压缩行程中由溢流阀单独控制。因此,内置电磁阀孔阻尼可调减振器的复原与压缩行程相比,复原行程油液经过电磁阀、复原阀和补偿阀,而压缩行程只经过压缩阀和流通阀,由于复原阀和压缩阀类似,流通阀和补偿阀类似,数学模型也基本类似,此处仅对复原行程建立数学模型,而不再讨论压缩行程[16]。

2.1.1 电磁阀节流模型

电磁阀包括先导阀和溢流阀,利用牛顿第二定律分别对先导阀和溢流阀复原行程进行受力分析。

先导阀平衡方程为

(1)

溢流阀平衡方程为

(2)

复原行程油液在流入到电磁阀内部之前首先会经过电磁阀外壳与工作缸之间的间隙,此处对油液有一定的节流作用。

电磁阀外缝隙压差为

(3)

式中:μ为油液动力黏度;L为电磁阀外缝隙的长度;v为活塞移动速度;Ah为流经电磁阀外部时缝隙的横截面积;d0为电磁阀外壳直径。

2.1.2 复原阀节流模型

复原行程一部分油液从电磁阀下腔流入复原阀,最后流入到压缩腔,复原阀由于对油液的阻尼作用较大,此时复原阀在开阀前后压差不同。

开阀前复原阀压差为

(4)

开阀后复原阀压差为

(5)

式中:Sh为电磁阀下流入活塞的有效面积;L1为复原阀发片厚度;ρ为油液密度;ε为非线性弹簧结构参数;r1为复原阀阀片外半径;r2为复原阀阀口位置直径;n为复原阀阀片个数;d为复原阀阀片直径;δ为阀片开度即为阀片变形量。

2.1.3 补偿阀节流模型

复原行程一部分油液由补偿腔经由补偿阀流入到压缩腔。补偿阀由于较易开启,所以节流阻尼力很小,此处只考虑补偿阀开启后的节流作用。

补偿阀压力变化为

(6)

式中:q2为流经底阀缝流量;r3为补偿阀阀片外半径;r4为补偿阀阀口位置直径。

流经底阀缝隙流量q2为

q2=vS2

(7)

式中,S2为底阀缝隙横截面积。

阀片开度与阀片等效厚度h的关系式为

(8)

式中:G为阀片变形系数;h为叠加阀片等效厚度。

2.1.4 活塞泄漏节流模型

活塞与工作缸之间的缝隙大小对减振器阻尼力也存在一定的影响。

活塞缝隙泄漏压力差为

(9)

q3=v(D1-H1)

(10)

式中:q3为泄漏缝隙的流量;D1、H1分别为工作缸内径和活塞直径;φ为缝隙大小;L2为活塞与工作缸接触的长度;e为相偏心率。

最终,将活塞阀总成和电磁阀作为一个整体阀系考虑,则复原行程减振器产生的阻尼力Fd为

Fd=ΔPhAh+ΔPh(Ap-Ar)-ΔPbA+

(Pres-P0)Ar+ΔP1A

(11)

式中:ΔPp为活塞上、下压力差(电磁阀内部压力变化包含在此处,把电磁阀看做一个整体);ΔPb为底阀上、下压力差;ΔP1为活塞间隙泄露压力差;P0为大气压力;Ap、Ar分别为活塞横截面积和活塞杆横截面积;A1为活塞阀泄露面积。

2.2 AMESim模型仿真与试验验证

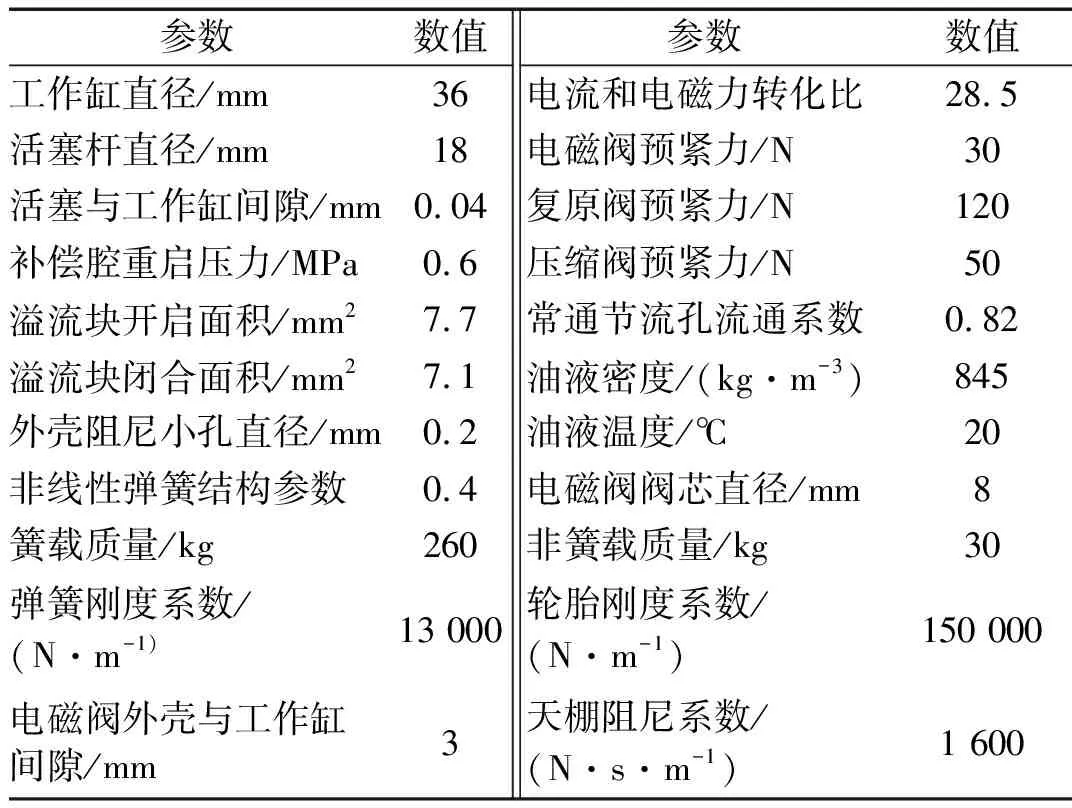

本文基于2.1节所建的内置电磁阀减振器数学模型,在AMESim软件中建立了内置电磁阀式减振器的AMESim模型,仿真模型主要参数如表1所示[17]。

表1 仿真模型主要参数

在仿真和试验时,考虑到激振频率过高或者过低都会使得减振器的示功图出现偏置现象,所以本文试验和仿真都选用了频率为1 Hz的正弦激励,同时电磁阀控制电流为0、0.4 A、0.8 A、1.2 A。内置电磁阀式减振器AMESim模型图,如图3所示。

图3 1/4车内置电磁阀式减振器AMESim模型Fig.3 AMESim model of 1/4 built-in solenoid damper

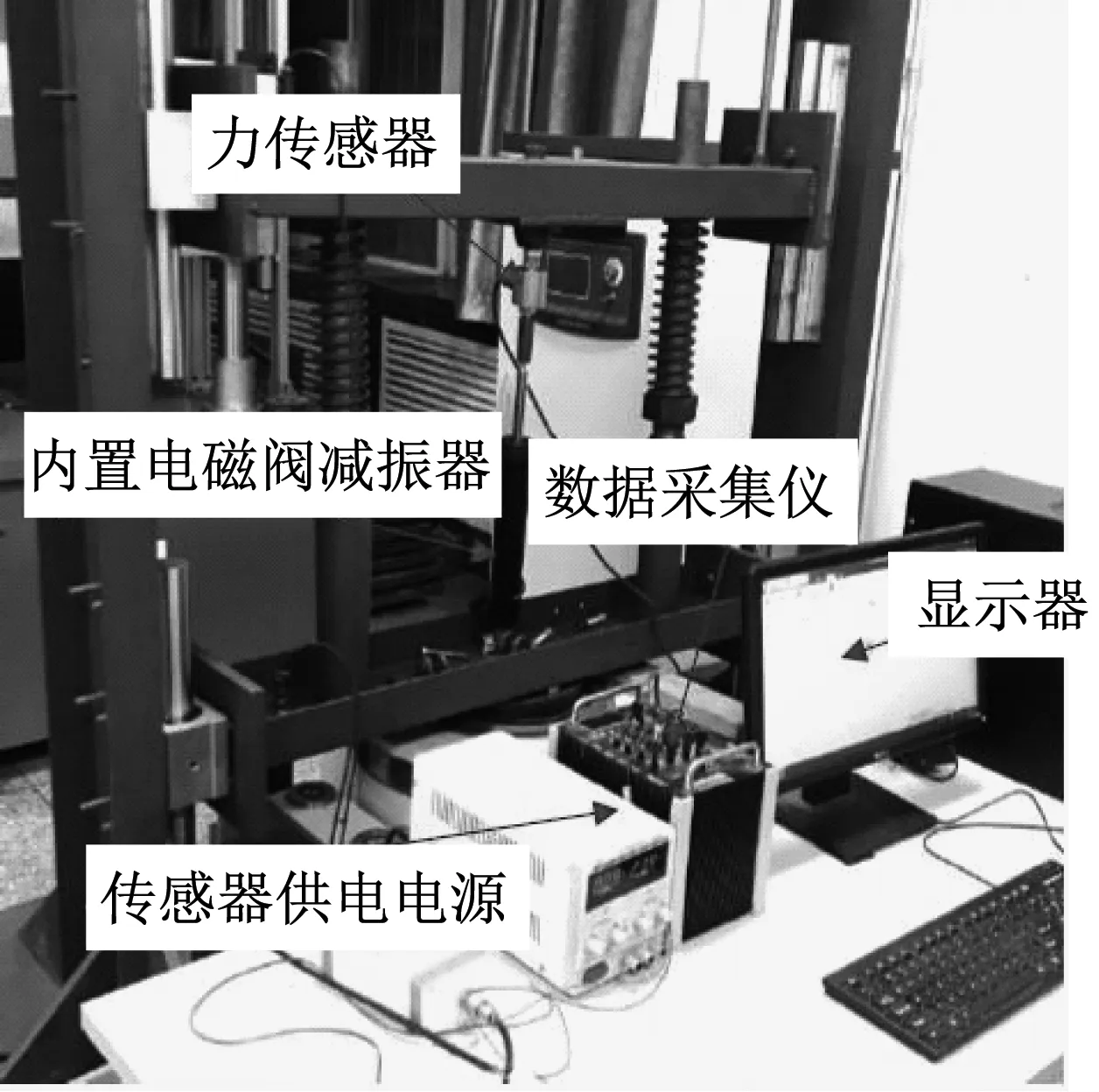

为了验证AMESim模型的正确性,本试验选用LTR.1型力传感器和WYDC.60型位移传感器,通过DH5902型数据采集仪将传感器采集到的信号传给上位机,台架试验图如图4所示。

图4 置电磁阀减振器台架试验图Fig.4 Bench test of shock absorber with solenoid valve

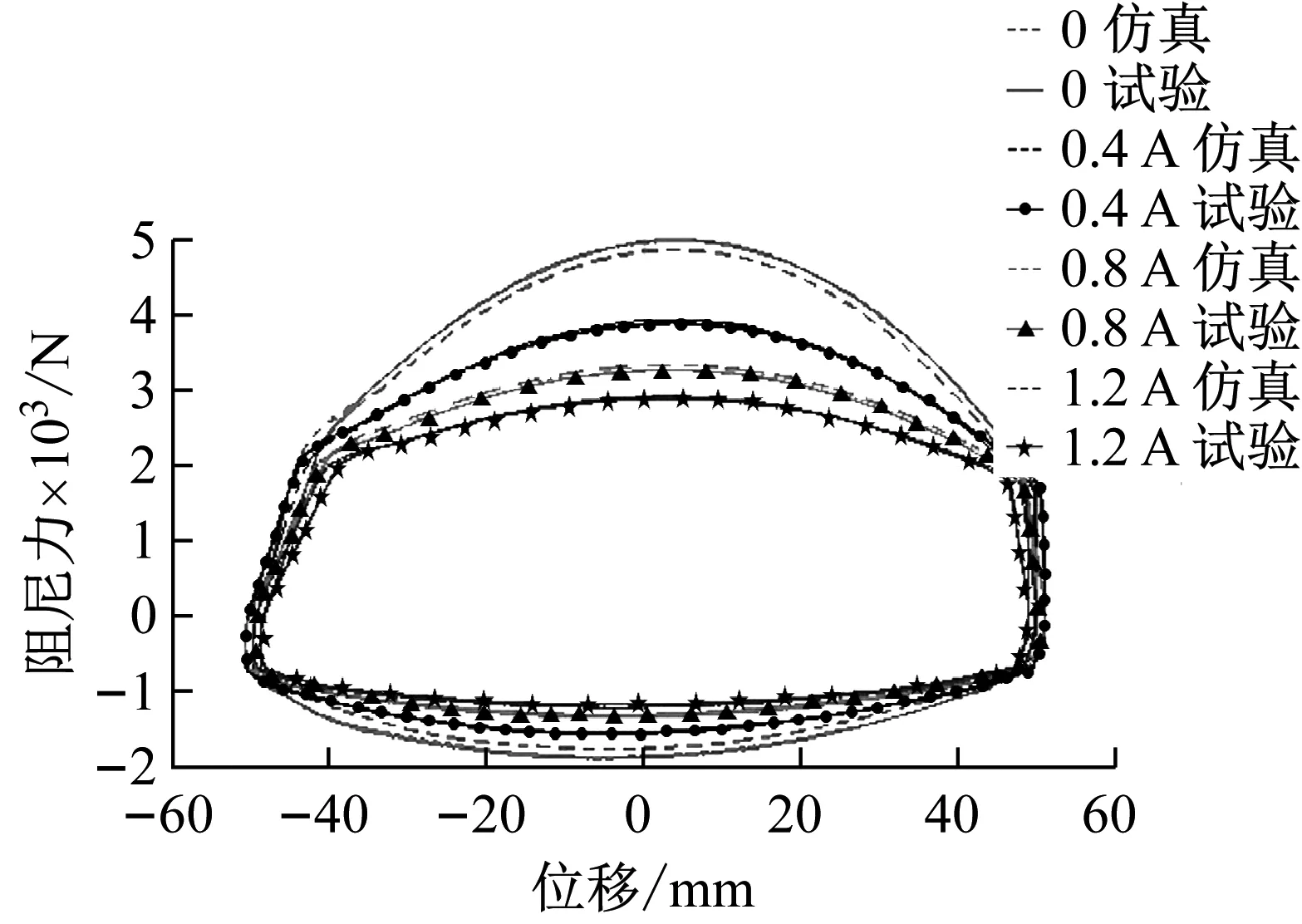

为了进一步验证电磁阀式减振器AMESim模型的正确性,这里将仿真与试验数据进行比对,得到各控制电流下,内置电磁阀减振器的仿真与试验示功图曲线,如图5所示。

图5 不同电流的试验和仿真对比图Fig.5 Test and simulation comparison of different current

从图5可以看出,仿真与试验对比曲线基本吻合,同时也能得出,当电流为0时,阻尼力最大,满足电磁阀减振器安全性的要求,同时随着电流的增加,阻尼力在减小,满足电磁阀减振器大电流、小阻尼的特点。

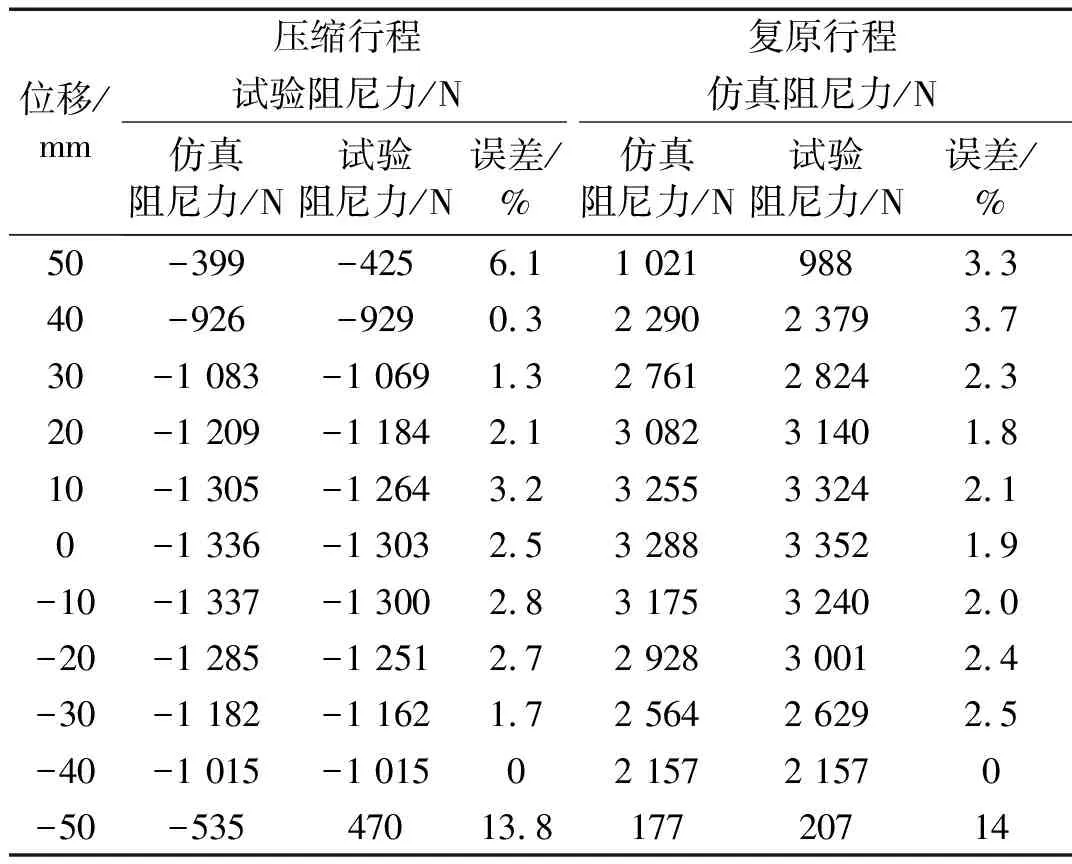

为了进一步说明误差大小,从图5示功图选取一组电流分别为0.8 A时各位移与阻尼力的仿真与试验数据进行误差对比计算。仿真与试验数据误差对比的结果,如表2所示。

由表2可以看出,仿真模型曲线域试验数据具有较好的吻合度,并且误差都在可接受范围之内,为下一步控制算法的仿真计算奠定了基础。

3 自适应反演控制仿真分析

基于2.2节所建立的内置电磁阀减振器半主动悬架AMESim模型,本文设计了一种自适应反演控制算法。

表2 仿真与试验数据误差对比

3.1 1/4车半主动悬架数学模型

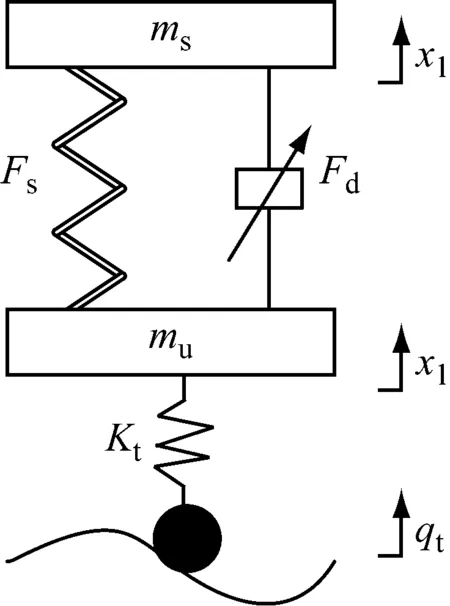

考虑悬架系统的刚度及阻尼存在非线性,建立1/4车悬架非线性模型如图6所示。

图6 1/4车悬架非线性模型Fig.6 1/4 vehicle suspension nonlinear model

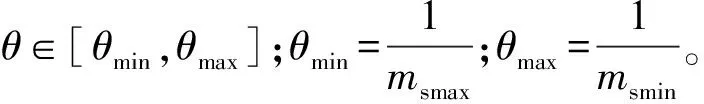

利用牛顿运动定律,得到其运动方程为

(12)

式中:ms为簧载质量;Fs为非线性弹簧的弹性力,Fs=ks(x2-x1)-εks(x2-x1)3,ks为弹簧刚度系数;Fd为内置电磁阀减振器可控阻尼力;mu为非簧载质量;kt为轮胎刚度系数;qt为路面输入位移;x2为簧载质量位移;x1为非簧载质量位移。

(13)

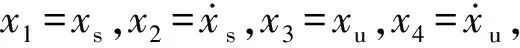

随着载客量或有效载荷的变化,车辆的载荷很容易发生变化,考虑半主动悬架系统中簧载质量ms会随车辆运动状态和工作环境的变化而变化,现定义不确定参数θ=1/ms,则式(13)可写为

(14)

3.2 自适应反演控制器

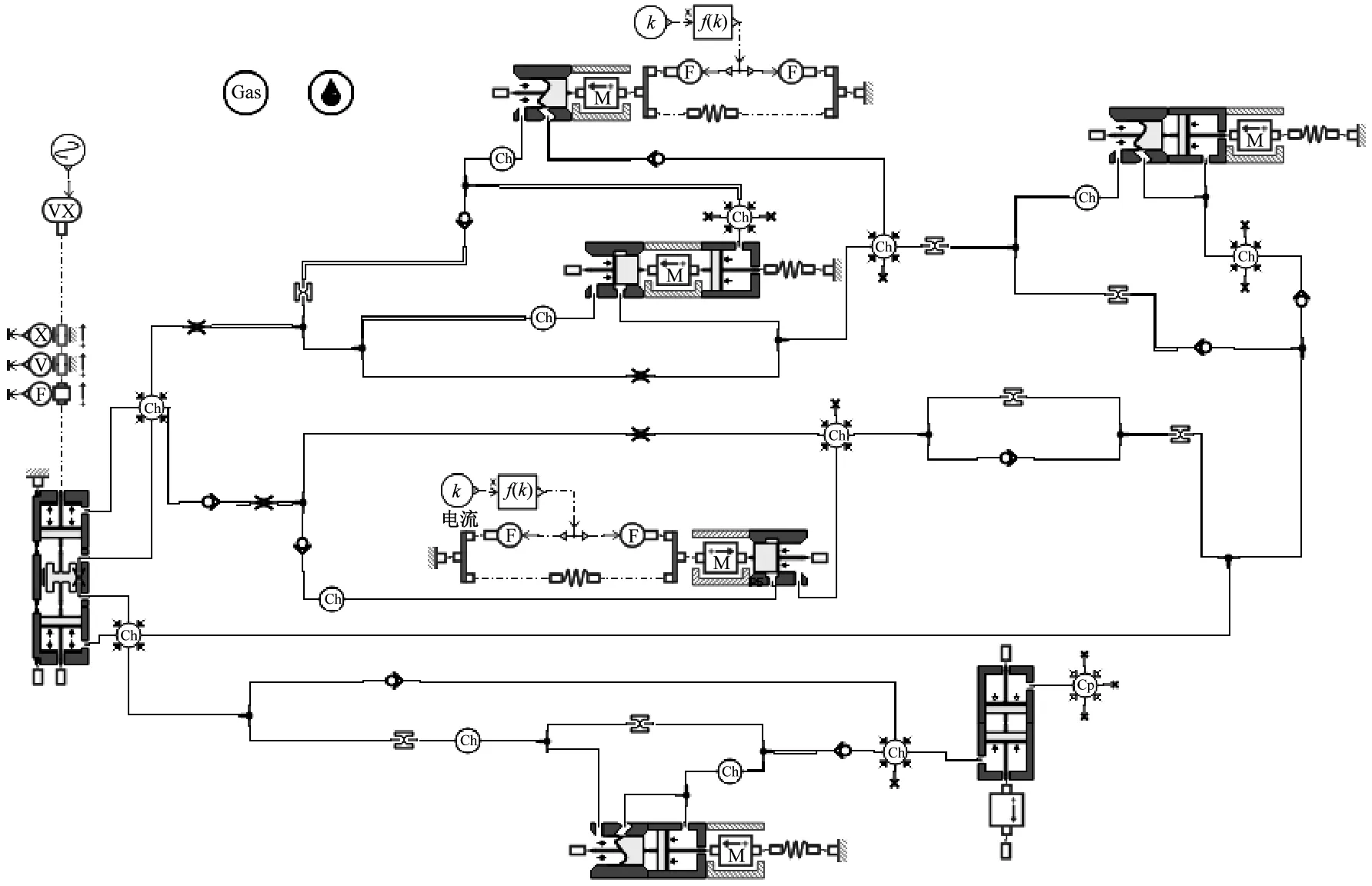

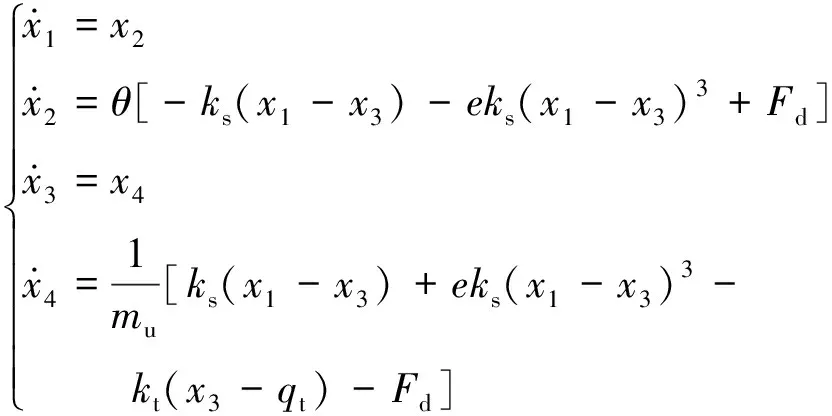

1/4车辆2自由度内置电磁阀式半主动悬架自适应反演控制结构框图,如图7所示。其中参考模型选用天棚控制模型。

图7 自适应反演控制系统框图Fig.7 Block diagram of adaptive backstepping control system

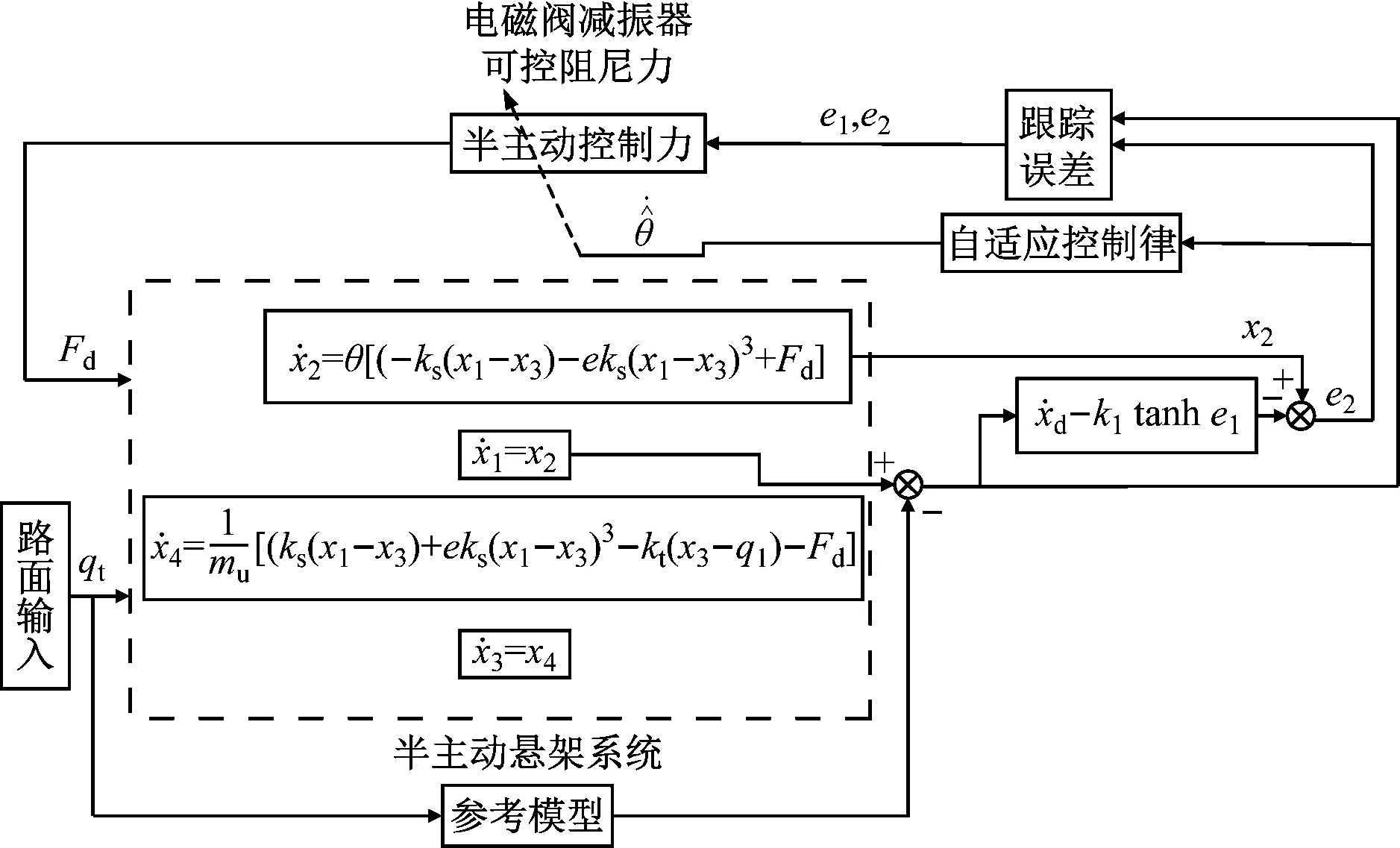

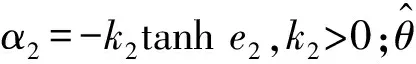

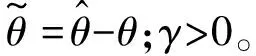

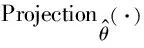

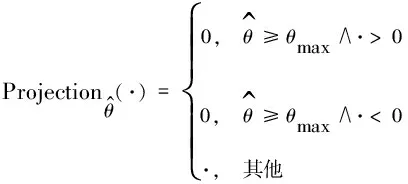

针对半主动悬架系统存在的不确定参数,采用自适应Backstepping方法设计控制器。

定义控制误差变量为

(15)

(16)

式中:xd为参考信号;α1为虚拟控制量,取α1=-k1tanhe1,其中,k1>0。

定义第一个Lyapunov函数

(17)

对式(17)求导可得

(18)

定义第二个Lyapunov函数

(19)

对式(19)求导可得

e2{θ[-ks(x1-x3)-

(20)

设计阻尼力控制律为

Fd=ks(x1-x3)+εks(x1-x3)3+

(21)

定义系统Lyapunov函数为

(22)

对式(22)求导可得

(23)

εks(x1-x3)3]e2}

(24)

(25)

根据式(24)、式(25)可得

(26)

由式(26)可知,当e1→0,e2→0时,系统趋近稳定。

由于式(14)可知,半主动悬架系统为四阶系统,而控制器的设计过程是针对二阶误差动力学的。所以悬架系统剩余的两种状态构成了零动力学。

为了研究零动态,可以使输出等于零,即e1≡0。则有

(27)

(28)

通过求解式(28)最终可以得到控制输Fd为

(29)

因此,将式(29)中的控制输入代入式(13)的非簧载子系统中,可以得到如下的零动力学方程

(30)

式中:

对于零动力学方程(30),定义Lyapunov函数V4=ζTζ,求导可得

(31)

系统矩阵A的特征值具有负实部,故零动态是稳定的。

3.3 仿真分析

为了验证所设计的自适应反演控制策略对悬架垂向振动的有效性和稳定性,分别选取凸块路面和C级随机路面作为路面输入信号。基于前文AMESim模型,将AMESim模型输出的电磁阀减振器阻尼力导入到MATLAB/Simulink软件的1/4车电磁阀式半主动悬架的运动学方程中,最后对1/4车电磁阀式半主动悬架自适应反演控制器进行了仿真分析。仿真时间为5 s,所设计的控制器参数为:γ=0.001;k1=k2=4;θmin=1/500 kg;θmax=1/260 kg。其中凸块路面的函数表达式为

y=0.04(1-cos 8πt), 0.50≤t≤0.75

(32)

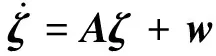

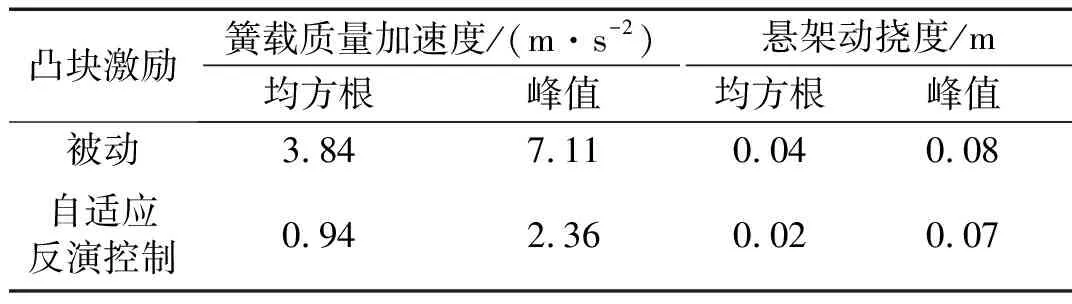

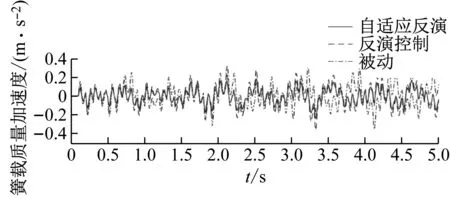

在凸块路面信号作用下,簧载质量加速度、悬架动挠度曲线如图8所示,其中虚线为被动悬架的响应曲线,实线为自适应反演控制下的悬架响应曲线。

(a) 簧载质量加速度响应曲线

(b) 悬架动挠度响应曲线图8 块路面下悬架的响应曲线Fig.8 Response curve of suspension under road surface

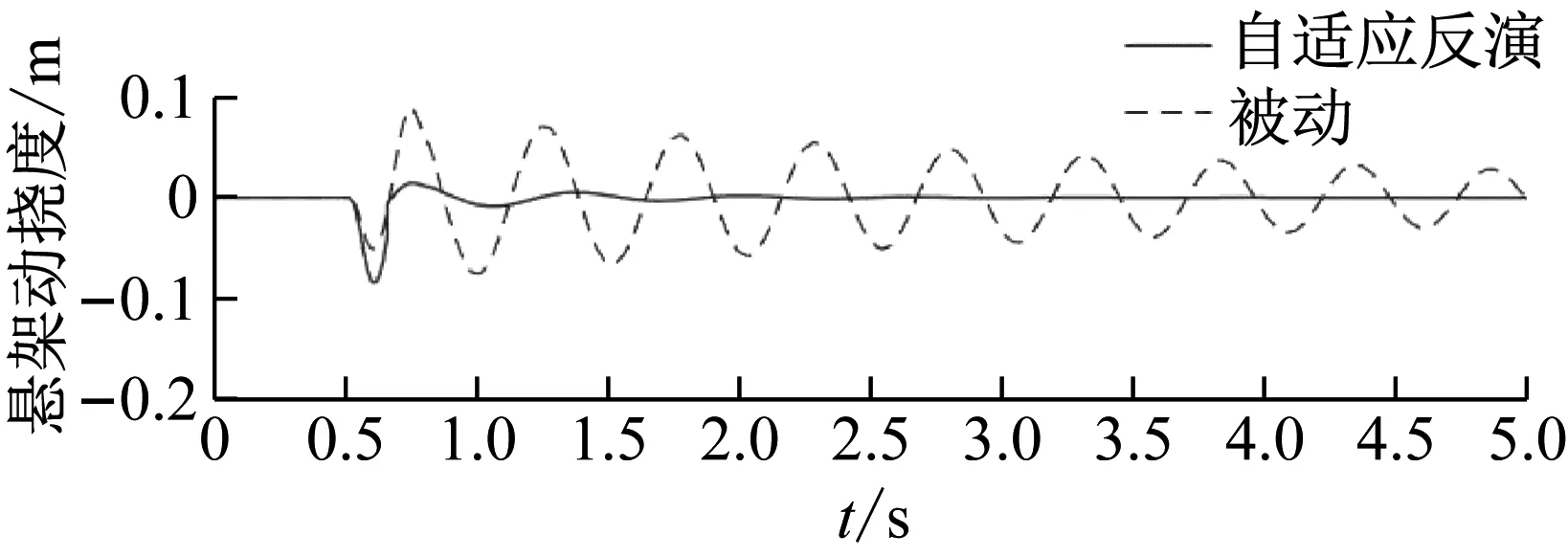

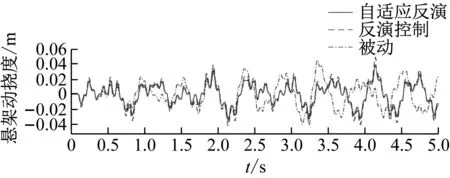

控制力输入曲线如图9所示,其中虚线为理想控制力输入曲线,实线为自适应控制下的电磁阀减振器控制力输入曲线。

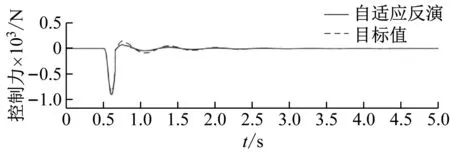

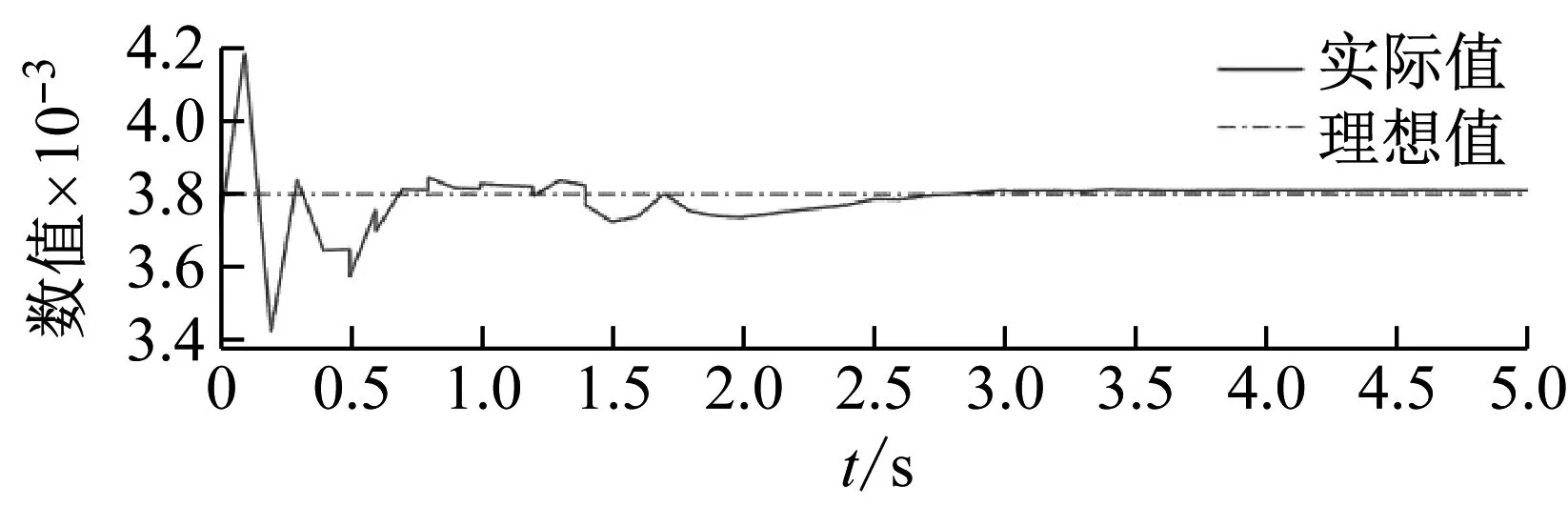

图10为θ自适应曲线,其中虚线为实际的θ值,实线为自适应控制下所估计出的θ值。

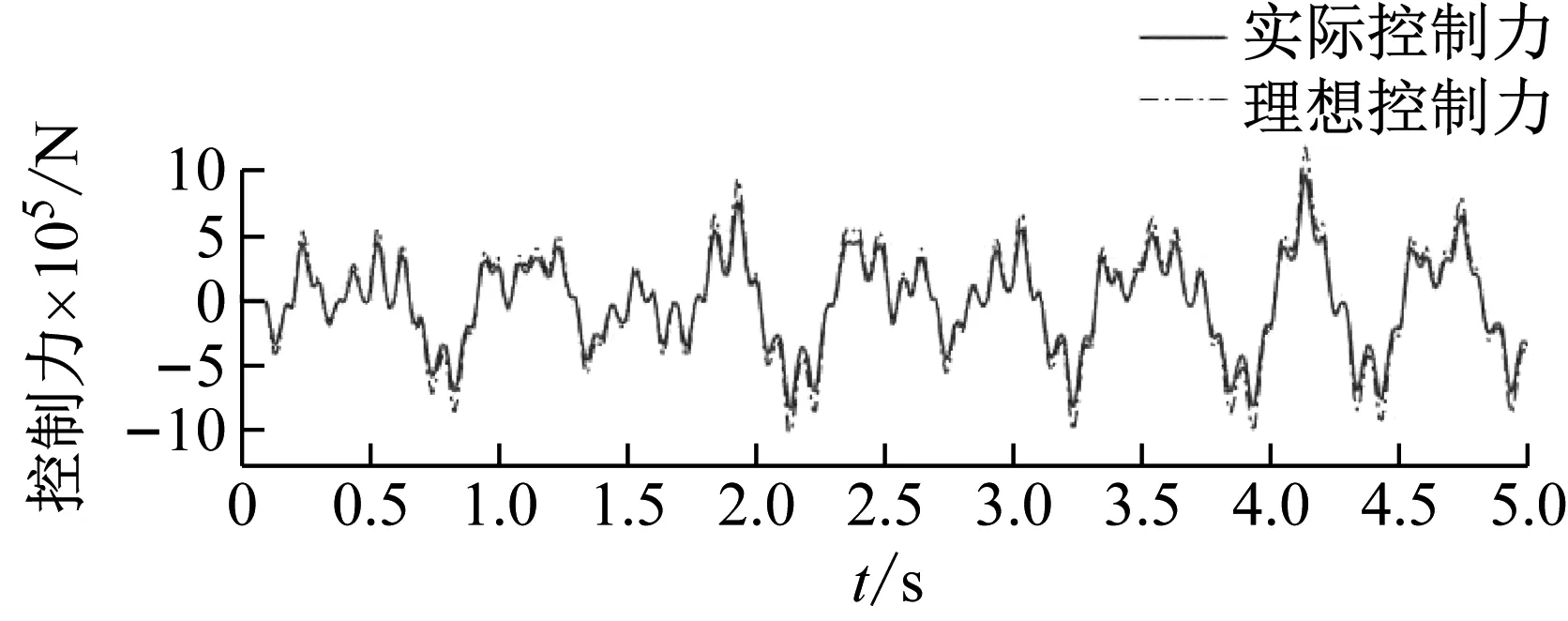

表3为凸块路面激励下被动悬架和自适应反演控制下的半主动悬架动态响应均方根值与峰值对比数据。

图9 凸块路面下控制力输入曲线Fig.9 Input curve of control force under bump pavement

图10 凸块激励下不确定参数及其自适应曲线Fig.10 Uncertain parameters and their adaptive curves under bump excitation

表3 凸块路面半主动悬架动态响应均方根值与峰值

由图8、9、10和表3可知:在凸块路面的激励下,相比于被动悬架,所设计的控制策略有效地降低了簧载质量加速度和悬架动挠度,分别降低了75.5%和50.6%;同时,相比于被动悬架自适应反演控制算法下悬架的簧载质量加速度和动行程很快地收敛到零。电磁阀减振器实际控制力可以很好地追踪理想的控制力;从图10可以看出,簧载质量的估计值也可以快速地趋近于实际值,显著缩短调整时间。

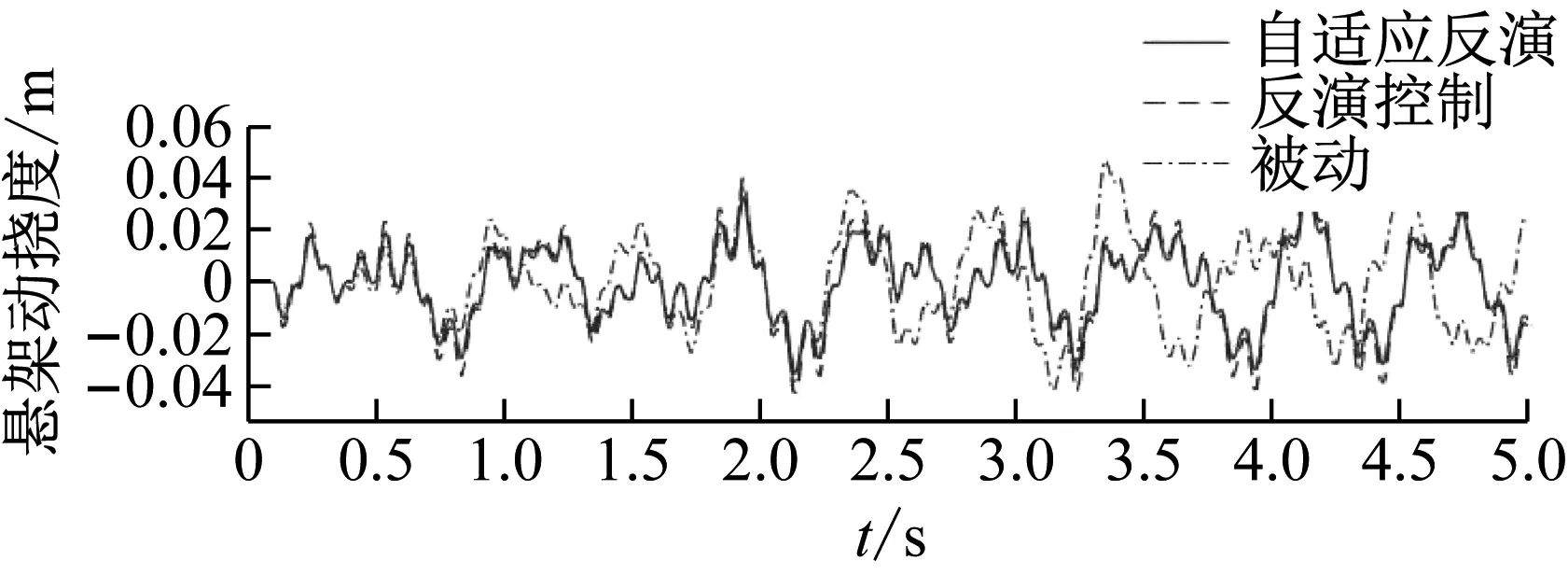

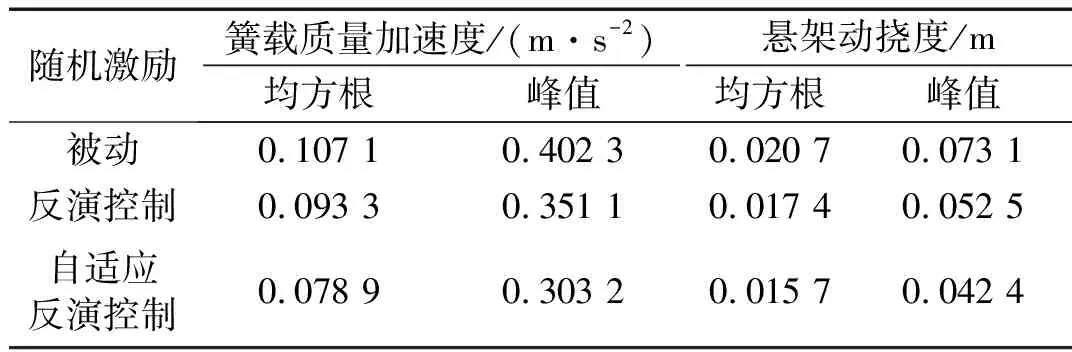

在C级随机路面激励输入下,簧载质量加速度、悬架动挠度曲线如图11所示。其中虚线为反演控制悬架的动态响应曲线,点划线为被动悬架的动态响应曲线,实线为自适应反演控制下的悬架响应曲线。

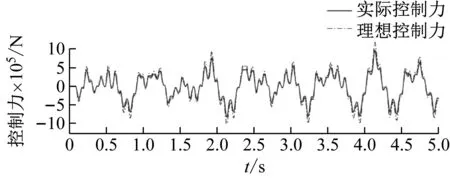

控制力输入曲线如图12所示,其中虚线为理想控制力输入曲线,实线为自适应控制下的电磁阀减振器控制力输入曲线。

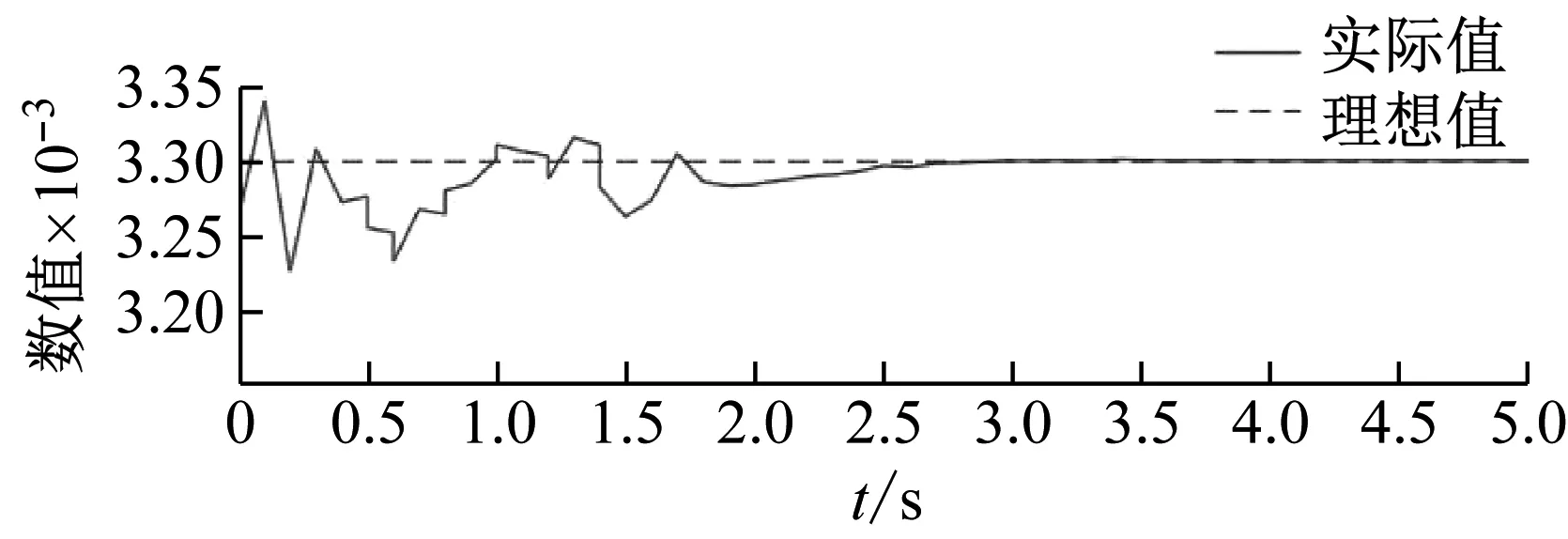

图13为θ自适应曲线,其中虚线为实际的θ值,实线为自适应反演控制下所估计出的θ值自适应曲线。

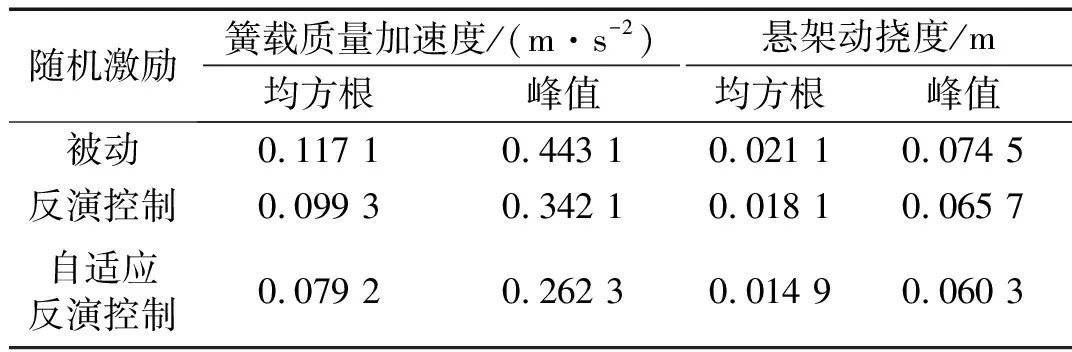

表4为随机路面激励下不同控制算法下半主动悬架动态响应均方根值与峰值对比数据。

由图11、12、13和表4可知,在随机路面的激励下,相比于被动悬架,所设计的控制策略降低了32.4%的簧载质量加速度,悬架动挠度降低了29.3%;电磁阀减振器实际控制力在随机激励信号到达幅值之前可以很好地追踪理想的控制力;从图13可以看出,在目标参数不变的情况下,簧载质量的估计值刚开始在实际值附近波动,到0.7 s左右估计值可以快速地趋近于实际值。

(a) 簧载质量加速度响应曲线

(b) 悬架动挠度响应曲线图11 随机路面下悬架的响应曲线Fig.11 Response curve of suspension under random road surface

图12 随机路面激励下控制输入曲线Fig.12 Control input curve under random road excitation

图13 随机路面下簧载质量及其自适应曲线Fig.13 Sprung mass under random road surface and its adaptive curve

表4 随机路面半主动悬架动态响应均方根值与峰值

为了验证该控制算法的稳定性,改变车辆的有簧载质量为300 kg,则θ变为1/300 kg,则汽车在上述随机激励路面下的簧载质量加速度和悬架动挠度响应曲线如图14所示,其中虚线为反演控制悬架的动态响应曲线,点划线为被动悬架的动态响应曲线,实线为自适应反演控制下的悬架响应曲线。

(a) 簧载质量加速度响应曲线

(b) 悬架动挠度响应曲线图14 随机路面激励下悬架的响应曲线Fig.14 Response curve of suspension under random road excitation

理想控制力跟踪曲线如图15所示,其中虚线为理想控制力输入曲线,实线为自适应控制下的电磁阀减振器控制力输入曲线。

图15 随机激励下控制输入曲线Fig.15 Control input curve under random excitation

簧载质量自适应曲线如图16所示。其中虚线为实际的θ值,实线为自适应反演控制下所估计出的θ值自适应曲线。

图16 随机路面下簧载质量及其自适应曲线Fig.16 Sprung mass under random road surface and its adaptive curve

表5为改变簧载质量之后,随机路面激励下不同控制算法的半主动悬架动态响应均方根值与峰值对比数据。

从图15可以看出,改变参数后实际控制力也可以很好地追踪理想控制力。从图16可以看出,簧载质量的估计值在1 s左右也可以很快地收敛到实际值。从表5可以得出,悬架的簧载质量加速度和悬架动挠度在本文的控制算法下基本保持不变,分别降低了26.3%和24.1%,进一步说明该控制算法的有效性和稳定性。

表5 随机路面半主动悬架动态响应均方根值与峰值

4 结 论

根据内置电磁阀式减振器的原理,搭建了电磁阀式半主动悬架的AMESim模型,在此基础上设计了一种自适应反演控制算法,并通过MATLAB/Simulink软件联合仿真分析了该控制算法的控制效果。

(1) 建立了内置电磁阀减振器数学模型与AMESim模型仿真模型,通过将仿真结果与试验结果进行对比,证明了所建模型的可行性。

(2) 基于AMESim仿真模型设计了一种自适应反演控制算法,并通过仿真分析验证了该算法的控制效果。结果证明,该控制算法可以有效地降低悬架簧载质量加速度和悬架动挠度,且实际控制力可以很好地跟踪理想控制力,簧载质量的估计值也可以很快地接近于实际参数。

(3) 在随机激励下,与被动悬架相比,当1/4车簧载质量分别为260 kg和300 kg时,该控制算法下半主动悬架簧载质量加速度分别降低了32.4%和26.3%,悬架动挠度分别降低了29.3%和24.1%,具有良好的隔振性能,说明了该算法具有一定的有效性和稳定性。