碳化钛掺杂的铁基复合涂层的制备及其耐磨性能研究

陈悦,刘海生*,肖猛

(1.广东省科学院工业分析检测中心, 广州 510650;2.松山湖材料实验室,东莞 523808;3.华南理工大学,广州 510650)

0 引言

WC-Co 和Cr3C2-NiCr 因其优异的耐磨、耐蚀性能而广泛应用于印刷、轧制、石油开采等领域。然而,WC-Co 在高温下,Co 元素的热膨胀系数较高,WC 颗粒从金属基体中脱落影响使用寿命。此外,WC 陶瓷颗粒在等离子喷涂中或者高温应用的场景中易发生失碳,分解成W2C 与W,这两相虽然硬度高,但是脆性较大,耐磨性远不如碳化钨。上述两个因素导致WC-Co 涂层的使用温度低于550 ℃[1]。Cr3C2-NiCr 可克服上述不耐温、高温易分解的缺陷,但由于陶瓷相本征硬度比WC 低,Cr3C2-NiCr 的涂层硬度较低,仅为750~950 HV0.3,耐磨性降低[2]。此外,由于上述两种涂层中含有大量W、Co、Ni、Cr 等战略性元素,其价格波动大,Ni 和Co 元素对呼吸系统有害,也使应用场景受到限制。因此,基于陶瓷相及金属相替代的新型金属陶瓷复合涂层成为研究热点。

Fe 基涂层具有良好的塑性和韧性,同时其成本低廉且对环境友好,是Ni 基和Co 基涂层的良好替代品[3,4]。TiC 具有硬度高及热稳定性的优点,可用于掺杂改性[5]。目前,烧结破碎法及团聚烧结法是制备金属陶瓷复合粉末的常用方法。然而,上述工艺方法因为涉及烧结过程,且烧结温度普遍高于1000 ℃[6,7],如何提高破碎粉末之间的聚合强度并同时保持其晶粒尺寸不粗化是一项巨大的挑战。此外,烧结制备的粉末致密度并不高,粉末微观结构中存在的空洞及裂纹等缺陷极易在沉积时保留在涂层中[7,8]。因此,高球形度且致密的金属陶瓷粉末制备技术仍是金属陶瓷涂层性能提升的关键。

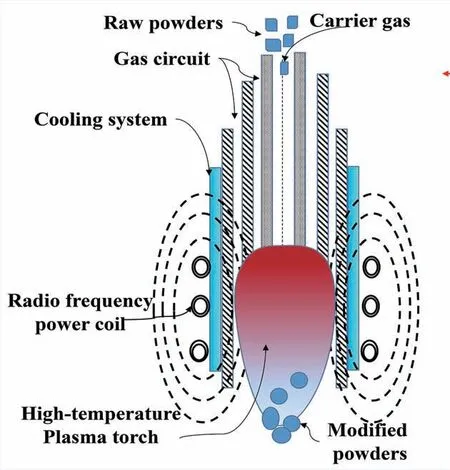

喷雾造粒是将液态浆料转化为固体粉末的一步法复合制造技术。由于它能够在不改变原料粉末的物理和化学特性的情况下控制颗粒状态(粒度、形态等),因此在复合粉末生产中起着重要作用[9,10]。喷雾造粒粉末孔隙率高、单个粉末颗粒间结合强度低,因此需进一步等离子球化处理。如图1 所示,不规则粉末通过高温等离子体后,粉末快速熔化,在表面张力的作用下,重新凝固形成改性粉末。球化处理的粉末呈现出高球形和致密的微观结构以及低氧含量[11,12]。因此,本文采用喷雾造粒+等离子球化相结合的方法制备致密的球形热喷涂用铁基金属陶瓷粉末,并通过超音速火焰喷涂沉积金属陶瓷涂层,研究了铁基金属陶瓷涂层的显微组织、力学性能和磨损行为以及磨损机理。

图1 等离子体球化示意图Fig.1 Schematic diagram of plasma spheroidization

1 实验方法

1.1 原料

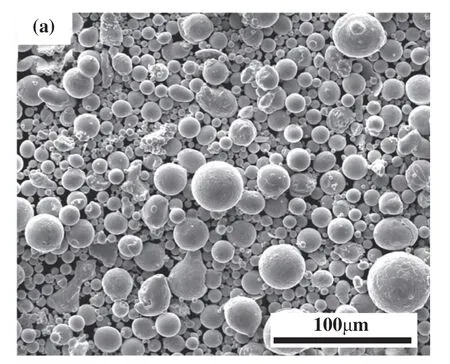

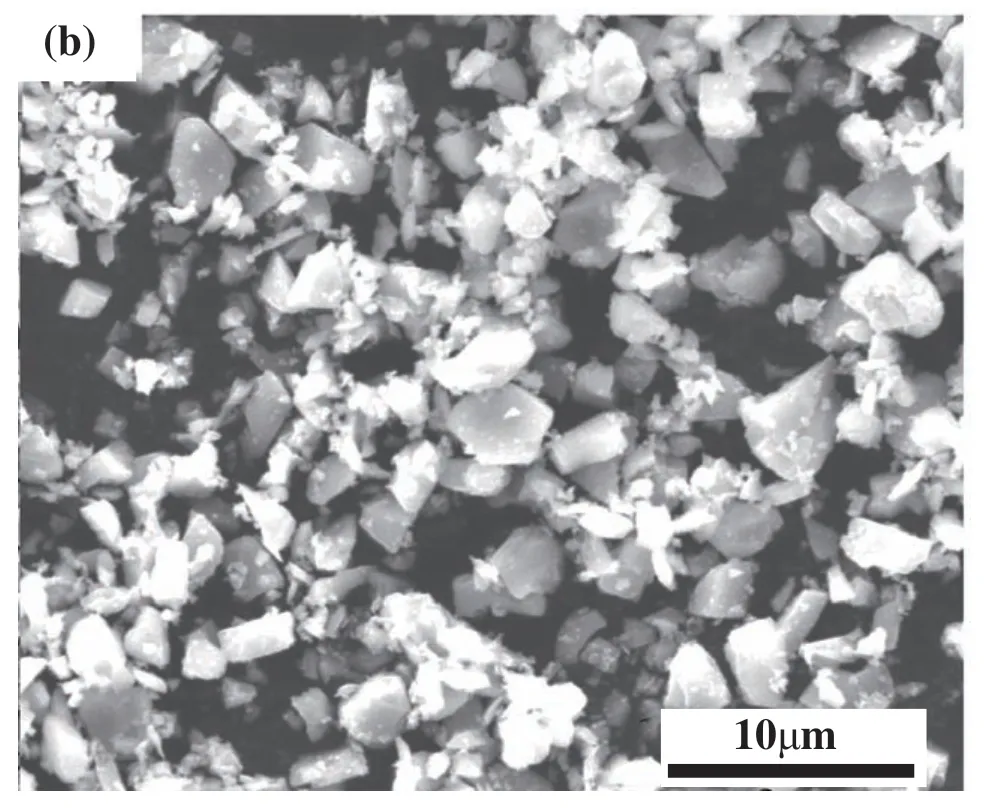

316L 不锈钢粉末 (成都华寅粉体科技有限公司)及TiC 粉末(株洲硬质合金有限公司)原料均使用商用粉末,形貌如图2 所示。316L 不锈钢粉末通过气雾化制备,呈球形或近球形,粒径分布为5~53 μm,中值粒径为30 μm。TiC 形状不规则,粒径分布为0.78~2.54 μm。涂层基体选择45钢,其尺寸为100 mm×50 mm×5 mm。

图2 粉末形貌:(a) 316L; (b) TiCFig.2 Powder morphologies:(a) 316L; (b) TiC

1.2 粉末制备工艺

316L 不锈钢及陶瓷相按照质量比1:1 混合,总质量为1 kg,制备工艺流程为:第一步,高能球磨,混合粉末在高能砂磨机中破碎及混合,溶剂采用无水酒精,固含量为40 wt.%,加入1 wt.%的聚乙二醇粘接剂,球磨破碎后,粉末形貌成片状,粉末粒径<5 μm。第二步, 喷雾造粒,将球磨制备的浆料喷雾造粒,获得多相复合的大颗粒粉末,造粒设备型号为BGL-15,喷雾干燥(spray drying,SD)处理得到的粉末标注为SD 粉末。第三步,等离子球化,将造粒得到的粉末等离子球化,制备球形度及致密度高的粉末,球化设备型号为Tekna-40,等离子球化(plasma spheroidization, PS)处理后的粉末标注为PS 粉末。制粉流程涉及工艺参数如表1 所示。

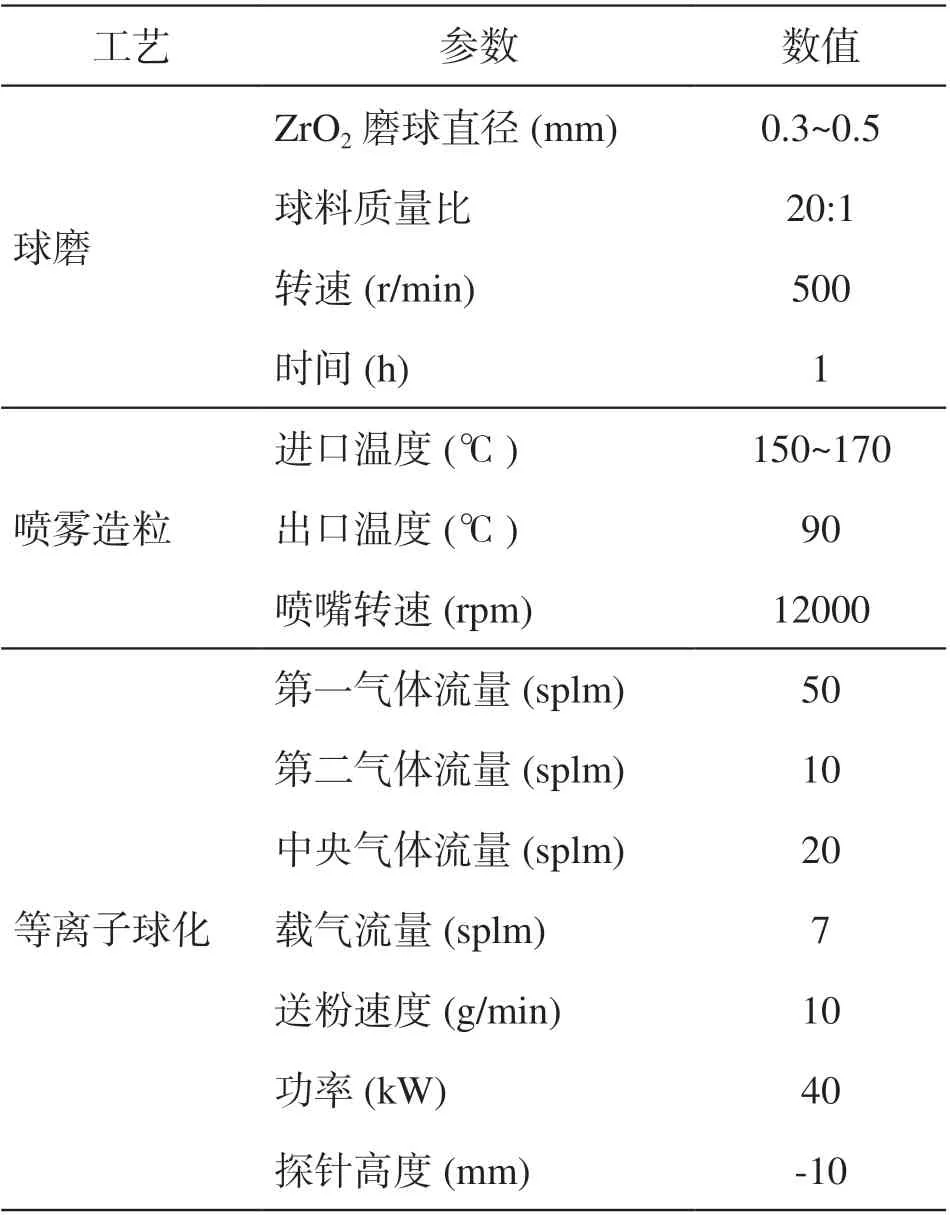

表1 金属陶瓷复合粉末制备参数Table 1 Processing parameters of cermet composite powders

1.3 涂层制备工艺

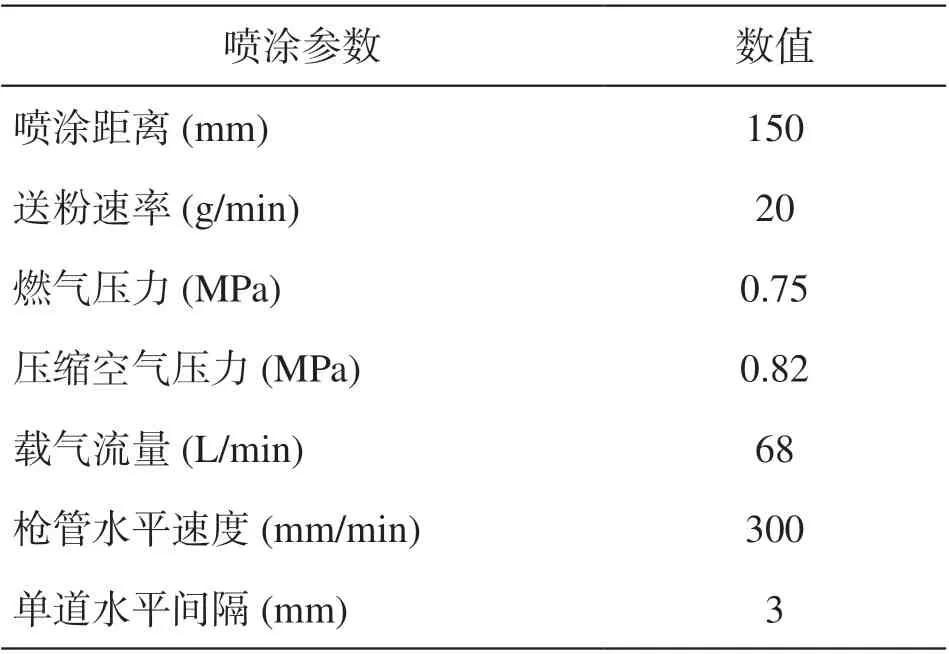

涂层采用联合涂层公司型号为M3TM超音速火焰喷涂系统制备,喷嘴型号为M2-4#L4。喷涂流程为:首先依次用除油剂、去离子水对基体进行超声清洗,以去除油污及杂质;其次选用100#的棕刚玉(约150 μm)作为喷砂介质对基体表面进行粗化;最后使用超音速喷涂设备制备涂层,喷涂前,粉末应充分烘干(100 ℃×2 h),基体使用超音速火焰预热至100 ℃~150℃。整个喷涂过程中,使用压缩空气对基体进行冷却,压缩空气喷嘴垂直放置在基材非喷涂面。喷涂参数列在表2 中。

表2 喷涂参数Table 2 Spray parameters

1.4 粉末及涂层表征

粉末及涂层的形貌及微观结构使用扫描电子显微镜(Nova Nano SEM 430)进行观察。孔隙率测试按照GASTM E2109-01(2021)标准执行,制样时逐级抛光至表面光亮且无划痕,图片放大倍数为2000 倍,将上述图片导入image-pro 6.0 软件中,使用二值法将孔隙凸显为黑色,统计黑色区域比例,粉末致密度测试方法与孔隙率测试方法相同。粉末粒径由激光粒度仪测试(Better size 2000LD)。根据GB/T 1479.1-2011 采用漏斗法测试粉末的松装密度,根据GB/T 1482-2010 采用标准漏斗法(霍尔流速计)测试粉末的流动性。涂层维氏硬度测试参照GB/T4340.1-2009 标准,设备型号为:HVS-1000,测试条件为:载荷300 g,15 s,测试次数为6 次。耐磨性能由往复式摩擦磨损仪测试(MFT-4000),对磨球采用Al2O3,其直径为4 mm。测试条件为:载荷10 N,摩擦速度为200 mm/min,摩擦时间为30 min。涂层磨损后,使用3D 轮廓仪,获取磨损轨迹轮廓,磨损率(Q)依据公式Q=V/FS计算,其中,V为磨损体积,单位为mm3,F为施加载荷,单位为N,S为摩擦总距离,单位为m。

2 结果与分析

2.1 粉末形貌及物理性能

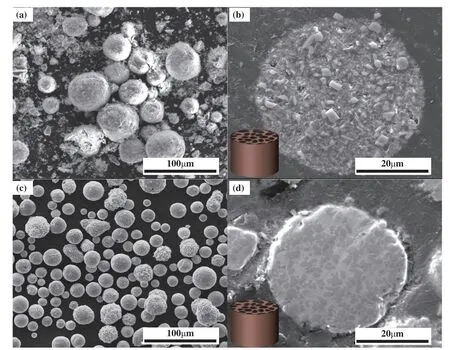

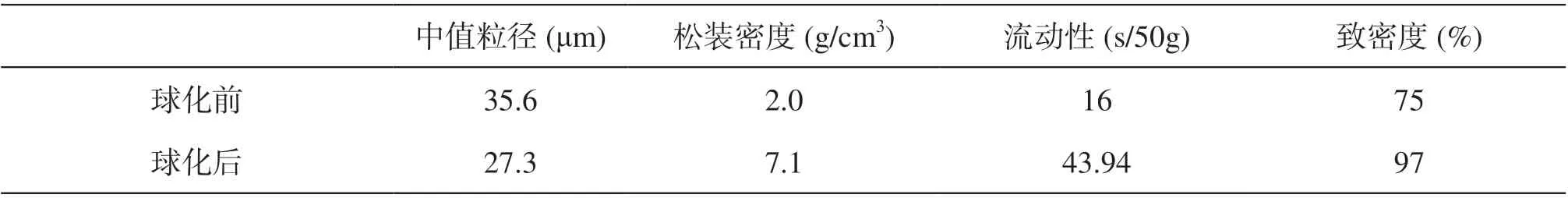

图3 为喷雾造粒及等离子球化制备的复合粉末表面及截面形貌。喷雾造粒制备粉末形貌如图3(a)、(b)所示,大部分造粒粉末呈球形,其表面粗糙,由片状或针状凸起构成,部分粉末在转移观察时被碾碎,这表明颗粒内部结合强度不高。截面形貌表明,喷雾造粒可有效复合陶瓷及金属相,陶瓷相分布均匀,但粉末内部不致密。等离子球化粉末形貌如图3(c)、(d)所示,球化后复合粉末的球形度提高,粉末表面主要呈现光滑(小颗粒)及颗粒状凸起(大颗粒)两种形貌特征,这是因为小颗粒充分重熔,而大颗粒熔化不充分导致的。由图3(d)所示,球化可使造粒粉末内部致密度显著提高,陶瓷相保持了弥散分布的结构特点。表3 列出了球化前后粉末粒径、流动性、松装密度、致密度及球形度,由表中数据可知,球化使复合粉末的中值粒径减小,松装密度大幅增加,这是粉末球化后致密度及表面光滑程度大幅提升的结果。得益于粉末表面粗糙度降低和破碎粉末颗粒的消失,粉末流动性大幅上升。复合粉在球化阶段,粉末颗粒在较短时间内吸收大量热量,其中金属黏结相迅速熔化,在表面张力的作用下收缩,沿着TiC 陶瓷之间的间隙向粉末内部迁移,填补了TiC 之间的微孔,脱离等离子炬后,颗粒重新凝固,形成了致密度更高,表面光滑的TiC/Fe 复合粉末。综上所述,利用等离子球化技术可有效消除粉体中裂纹、孔隙等微观缺陷,改善粉末表面质量及粉末颗粒的内聚强度。

图3 喷雾造粒及等离子球化处理TiC/316L 复合粉末表面及截面形貌:(a), (b)喷雾造粒粉末;(c), (d)等离子球化粉末Fig.3 Surface and cross-sectional morphologies of SD and PS treated TiC/316L composite powders:(a), (b) SD treated powders; (c), (d) PS treated powders

表3 球化前后TiC/316L 复合粉末性质Table.3 Characteristics of TiC/316L composite powders before and after PS treatment

2.2 涂层形貌分析

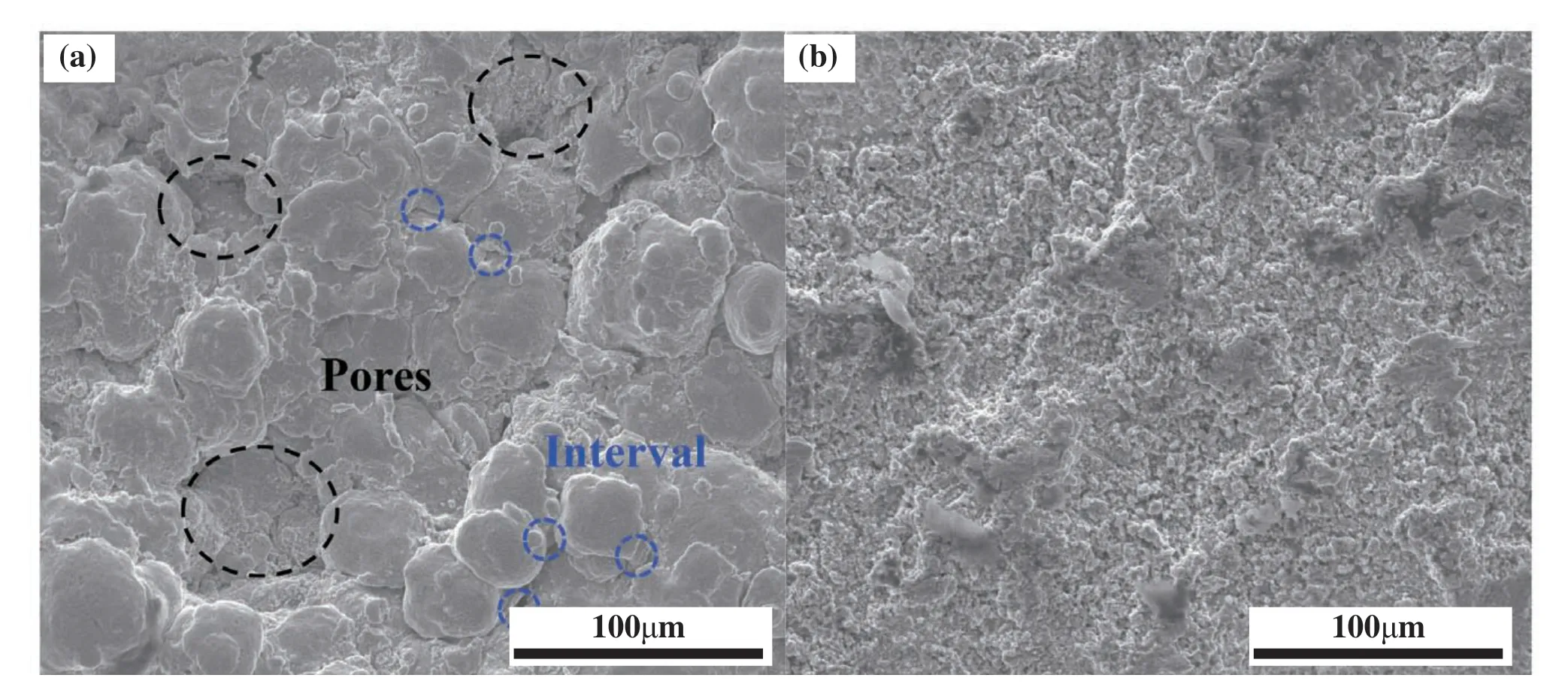

图4 为超音速火焰喷涂制备的316L 不锈钢及其复合涂层表面形貌。图4(a)所示为超音速火焰喷涂制备的316L 不锈钢涂层,由图可以看出,涂层表面有大量岛状凸起,涂层表面形成了由多个粒子边缘围成的孔洞(黑色虚线圆圈标注)以及粒子间不能充分接触导致的间隙(蓝色虚线圆圈标注),以上表面形貌特征表明,316L 不锈钢粉末在与基体撞击后,大量粉末扁平化程度不高,因此,变形颗粒之间不能完全接触而形成大量孔洞及间隙。TiC 掺杂的316L 不锈钢复合涂层表面形貌如图4(b)所示,涂层表面未观察到光滑的粉末粒子,表面由大量微小凸起颗粒组成,粒子轮廓构成的孔洞及间隙消失。这说明TiC 掺杂后,复合粉末冲击基体时完全扁平化甚至破碎成小颗粒,这种扁平化程度更高的粒子相互搭接更紧密。此外,固相含量更高的复合粉末在撞击已沉积涂层时,会表现出更强的喷丸效应。结合316L 不锈钢及其复合涂层表面形貌,可以得出,TiC 掺杂显著提升了复合粉末的扁平化程度,复合粉末沉积时对已有孔洞、间隙等缺陷的填充能力增强,进而有助于消除喷涂粒子形成的孔洞等缺陷。

图4 316L 及其复合涂层表面形貌:(a)316L 涂层;(b)TiC/316L 复合涂层Fig.4 Surface morphologies of 316L and its composite coatings :(a)316L coating;(b)TiC/316L composite coating

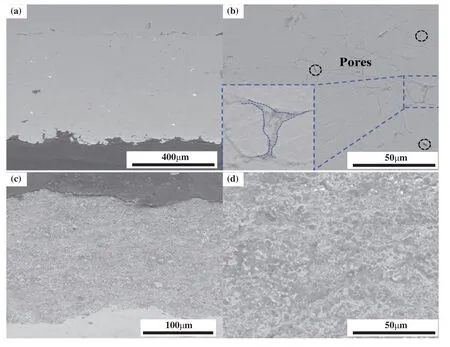

图5 为316L 不锈钢(图5(a) )及其复合涂层(图5(c) )截面形貌。由图可见,超音速火焰喷涂制备的316L 不锈钢及其复合涂层与45 钢基体界面结合良好,无明显孔洞及裂纹等缺陷。316L 不锈钢涂层因粉末熔化及扁平化状态较差而存在明显的粒子边界,在多个粒子搭接区域还观察到富集孔洞及裂纹的非致密区域(见图5(b) )。相较于316L 不锈钢涂层,TiC 掺杂后的316L 不锈钢涂层无明显粒子界面,这与图4(b)中复合涂层表面未观察到相对完整的粉末颗粒一致,这说明TiC 陶瓷颗粒掺杂后,复合粉末高速冲击基体时更容易破碎。在与基体或已沉积涂层撞击的瞬间,喷涂粒子的动能一方面通过粉末在基材表面产生塑性形变进行转化,另一方面,原料粉末的动能可以通过粉末破碎和反弹来实现动能的转移,50 wt.%TiC 陶瓷相掺杂后,粉末中的固含量提升,粉末塑性形变能力下降,因此破碎和反弹的粉末粒子比例提升,在宏观上表现为沉积粒子轮廓无法保持,沉积效率较低。相比于液态或塑性较高的半熔融金属粒子来说,固相比例较高的粉末在沉积过程中具有较强的原位喷丸作用,该作用也能使已沉积的粉末粒子进一步形变,进而使沉积粒子轮廓消失,这与图4(b)中观察到的表面形貌是一致的,因此,TiC 掺杂的涂层中,陶瓷相弥散分布在金属黏结相中,涂层截面微观结构均匀。

图5 316L 及其复合涂层截面形貌:(a), (b) 316L 涂层; (c), (d) TiC/316L 复合涂层Fig.5 Section morphologies of 316L and its composite coatings: (a), (b) 316L coating; (c), (d) TiC/316L composite coating

2.3 涂层摩擦性能及机理分析

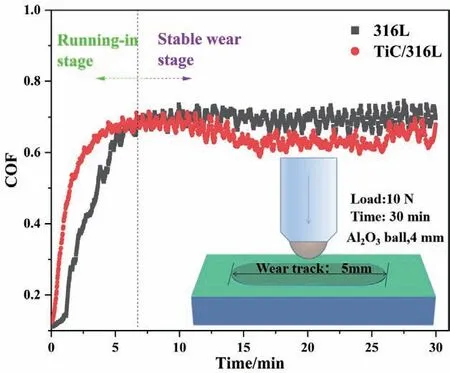

图6 为316L 不锈钢及其复合涂层的摩擦系数曲线,由图可知,所有涂层的摩擦系数(friction coffecient ,COF)都经历了一段迅速爬升的阶段,也称之为磨合阶段,在此过程中,对磨球与涂层处于点接触向面接触的过渡阶段,接触区域压应力较大,涂层表面反复重构而导致粗化,因此,这一阶段摩擦系数迅速升高。随着磨擦的进行,对磨球顶端的应力随着接触区域的增加得到缓解,摩擦界面趋于稳定,因此316L 不锈钢涂层表现出相对稳定的摩擦系数,其值为0.71,此阶段称之为稳定摩擦阶段。相对于316L 不锈钢涂层来说,复合涂层在摩擦过程中,因其硬度更高而使其抵御塑性形变能力提升。此外,摩擦生热导致磨损轨迹中生成随机分布的氧化物膜,如图7(d)所示,一般而言,氧化物相较于金属基体的剪切强度更低,氧化物磨屑在磨擦过程中具有一定的自润滑作用,因此,复合涂层的摩擦系数小幅降低,由该阶段统计得到的摩擦系数为0.62。

图6 316L 不锈钢及其复合涂层的摩擦系数曲线,插图为往复式摩擦实验原理图及实验条件Fig.6 COF-time curves of 316L and its composite coatings,the inset shows the schematic diagram of reciprocating wear test and applied conditions

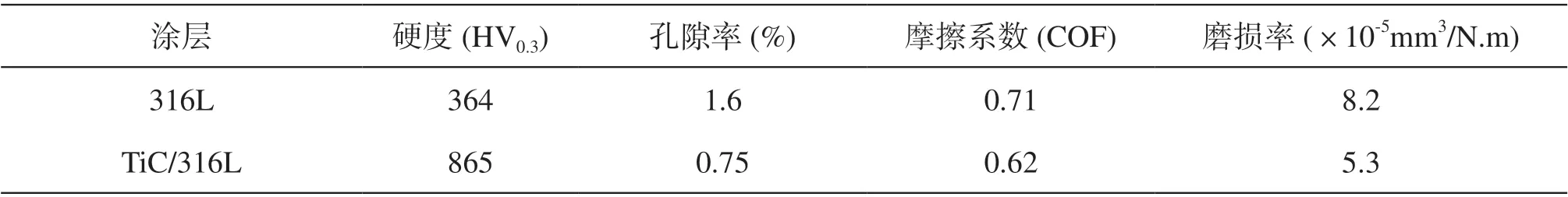

表4 总结了掺杂前后316L 不锈钢涂层的硬度、孔隙率、摩擦系数及磨损率。316L 不锈钢涂层的硬度及孔隙率分别为364 HV0.3和1.6%。TiC掺杂后,复合涂层的硬度大幅提升至865 HV0.3,同时孔隙率下降至0.75%。基于致密性的提升及硬度的提高,复合涂层的耐磨性提升,摩擦系数表现出小幅下降。上述指标均表明陶瓷掺杂可有效改善复合涂层的微观结构并提升其力学和耐磨性能。

表4 316L 不锈钢及其复合涂层硬度、孔隙率及摩擦性能Table 4 Hardness、porosity and friction properties of 316L and its composite coatings

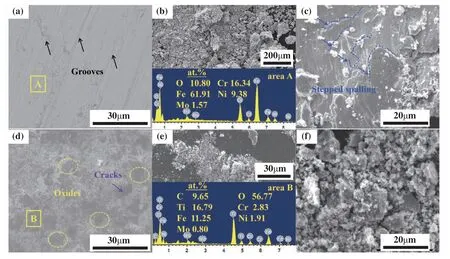

图7 为316L 不锈钢及其复合涂层的磨损轨迹及磨屑形貌。如图7(a)所示,316L 不锈钢涂层的磨损表面有大量的平行犁沟,这是对磨球表面粗化后对316L 不锈钢涂层产生了微切削作用的典型特征,该现象说明316L 不锈钢涂层的磨损机制包含磨粒磨损。此外,磨损轨迹中A 区的能谱结果(见图7(b) 中插图)表明金属涂层发生了氧化。316L 不锈钢涂层磨屑形貌如图7(b)所示,磨屑中包含大尺寸(>100 μm)的磨屑,最大尺寸可达250 μm,对大块磨屑进行放大观察,其形貌如图7(c)所示,大块磨屑表面有大量台阶状撕裂界面,这表明法向载荷将Al2O3对磨球压入了316L 不锈钢涂层的内部,在切应力的作用下,使涂层的亚表面发生了撕裂,该现象对应于粘着磨损中的擦伤及撕脱。结合磨损轨迹及磨屑形貌特征,说明316L 不锈钢涂层的摩擦磨损机理为严重的粘着磨损和轻微的磨粒磨损。图7(d)为TiC 掺杂的316L 金属陶瓷涂层磨损形貌(背散射模式拍摄),磨损轨迹中衬度有明显区别,衬度较暗的区域为氧化物碎屑(黄色虚线标注),其能谱结果展示在图7(e)插图中,氧化物膜层上有部分裂纹产生,以上特征及能谱结果表明复合涂层发生了氧化磨损。然而,相比316L 不锈钢涂层,复合涂层氧化产物中的含氧量(56.77 at.%)远高于316L 不锈钢涂层磨损表面含氧量(10.8 at.%),这说明复合涂层的氧化磨损更严重。此外,掺杂陶瓷相后,复合涂层对应磨屑大幅减小,其形状为颗粒状(见图7(e)和(f) ),这表明对磨球的微切削及挤压剥离现象明显被抑制,进而复合涂层的粘着磨损大幅减轻。得益于复合涂层硬度更高,对磨球难以侵入,因此磨损表面相对固定,而小尺寸磨屑不易被排出磨损轨迹,进而被反复碾压并发生严重氧化,部分磨屑被涂敷在磨损轨迹表面而起到减磨作用,这与复合涂层摩擦系数较低一致。综上所述,复合涂层的磨损机制主要为严重的氧化磨损及轻微的磨粒磨损和粘着磨损。

图7 316L 不锈钢及其复合涂层的磨损轨迹及磨屑形貌:(a) 316L 涂层的磨损轨迹;(b), (c) 316L 涂层磨屑形貌;(d) TiC/316L 涂层磨损轨迹;(e), (f) 磨屑形貌,(b), (d)中插图分别为A 区和B 区能谱结果Fig.7 Morphologies of wear track and wear debris of 316L and its composite coatings:(a) wear track of 316L coatings; (b), (c) wear debris of 316L coating;(d) wear track of TiC/316L coatings;(e), (f) wear debris of TiC/316L coatings; the illustrations in (b) and (d) are the EDS results of area A and B respectively

3 结论

(1) 喷雾造粒和等离子球化工艺可成功制备TiC/316L 金属陶瓷复合粉末。球化后的TiC/316L复合粉体具有高球形度、高致密度及陶瓷相分布均匀的特点,复合粉末适用于超音速火焰喷涂。

(2) TiC 掺杂可有效提升316L 粉末在热喷涂过程中的熔化程度及扁平化率,同时引入原位喷丸效应,可大幅降低复合涂层的孔隙率,提升涂层硬度。

(3) TiC 掺杂可有效抑制摩擦副对316L 复合涂层的切削及挤压剥落作用,提升其耐磨性能。