超声表面滚压处理对AZ31B镁合金组织和性能的影响

耿纪龙,闫志峰,2,张红霞,2,董鹏

超声表面滚压处理对AZ31B镁合金组织和性能的影响

耿纪龙1,闫志峰1,2,张红霞1,2,董鹏1

(1.太原理工大学 材料科学与工程学院,太原 030024;2.先进材料界面科学与工程教育部重点实验室,太原 030024)

研究AZ31B镁合金在超声表面滚压处理后,表面微观结构、显微硬度和表面粗糙度的变化及其在拉伸试验过程中对AZ31B镁合金内部组织的影响。利用超声表面滚压处理在AZ31B镁合金表面制备梯度变形层。利用X射线衍射仪、EBSD、显微硬度仪和表面粗糙度仪,分析试样表面的微观结构、显微硬度和表面粗糙度。对超声表面滚压处理前后试样进行拉伸试验,分析其拉伸性能和微观组织变形。经过9道超声表面滚压处理后,样品表层形成了厚约600 μm的变形层。变形层组织呈梯度分布,分别为超细晶粒层、细粒过渡层和母材组织。随着与试样表面距离的增加,试样表面的显微硬度值为84~52HV10g。USRP试样的表面粗糙度达到0.140 μm。在拉伸过程中,相对于母材,超声表面滚压处理试样微观组织的变化量较少。相对于未处理试样,超声表面滚压处理试样的屈服强度提高了28%,显微硬度提高了40%,表面粗糙度降低了96.4%。同时,超声表面滚压处理在镁合金试样表层形成的梯度结构,在拉伸过程中降低了中心微观组织的变形。

AZ31B镁合金;超声表面滚压处理;梯度变形层;微观组织变形

超声表面滚压处理(Ultrasonic surface rolling process,USRP)是一种新近发展起来的表面纳米化技术,它将超声波引入到表面机械滚压技术中[1-4]。引入超声冲击后,USRP的影响层厚度明显大于传统滚压。USRP可以将材料表面的晶粒尺寸细化到纳米级,并形成梯度纳米结构,改善表面光洁度和引入残余压应力来提高金属材料的力学性能、耐腐蚀性能和耐磨性能[3,5-6]。梯度纳米结构可以明显改善材料的综合力学性能,在显著提高强度的同时,还能保持一定的塑性。许多文献报道,用USRP可以在不锈钢[7-9]、铝合金[10-12]等立方结构材料表面,以及钛合金[13-15]等密排六方结构材料等表面,制备出梯度纳米结构。

镁合金是具有高比强度和比刚度的结构材料之一,在汽车和航空航天领域有着广阔的应用前景[16-19]。然而,镁合金强度低、耐腐蚀能力差、塑性变形能力差等缺点限制了其应用。因此,提高其力学性能具有重要意义。目前,在镁合金超声表面滚压强化处理方面的研究已经取得了一些进展[6,20]。USRP后,挤压态AZ31B镁合金变形层的晶粒尺寸可以达到17.26 nm,实现了镁合金表面纳米化;镁合金的疲劳强度提高了28.6%,屈服强度提高了24.08%;疲劳断口分析显示,处理前后试样的裂纹源位置从最表面转移到次表面。ZK60镁合金经过USRP后,屈服强度和抗拉强度分别从130 MPa和243 MPa提高到283 MPa和359 MPa,强度塑性积从4106.7提高到5313.2。强度的提高是由细晶强化、位错强化和析出强化共同作用的结果[21]。

超声表面滚压产生的表面粗糙度降低、表层晶粒细化以及剧烈的塑性变形,是影响AZ31B镁合金表层摩擦磨损性能的主要原因[22]。超声表面滚压处理通过降低镁合金表面粗糙度及晶粒尺寸,进而增加了镁合金在溶液中钝化膜的均匀性和致密性,阻滞了镁合金表面的电化学反应过程,延缓了镁合金的腐蚀[23]。然而,对于超声表面滚压处理镁合金在拉伸试验过程中微观组织的演变还有待进一步研究。本文利用USRP在AZ31镁合金表面生成梯度超细晶粒层,改善其力学性能,研究并分析了超细梯度晶粒层的力学性能和在拉伸试验过程中USRP对AZ31B镁合金内部组织的影响。

1 试验

本研究选用尺寸为300 mm×300 mm×25 mm的热轧AZ31B镁合金板材作试验材料,其化学成分见表1。制备了用于拉伸试验的试样,并在室温下进行USRP,如图1所示。处理后的样品绕其轴旋转,旋转速度(1)为170 r/min。抛光WC/Co球的直径为14 mm,被限制在一个工具尖端。抛光WC/Co球沿着样本轴移动的速度(2)为10 mm/min。球压入样品表面的预设深度(p)为60 μm。超声频率为30 kHz。USRP程序重复9次,1、2和p为常数,p每次增加60 μm。采用SDS-100电液伺服疲劳试验机,对制备的试样在5 mm/min拉伸速率下进行拉伸试验。采用装有维氏头的显微硬度计(HVS-1000A)测量试样的断面硬度分布,样品取自母材和USRP样品,从试样表面沿径向每间隔30 μm取一点进行测量。加载载荷维持在10 g,加载时间为10 s。

表1 AZ31B镁合金的化学成分

Tab.1 Chemical compositions of AZ31B magnesium alloy wt%

图1 拉伸试样尺寸和USRP工作原理

利用JEOL JSM-7800F场发射枪扫描电子显微镜(SEM),对USRP样品进行微观结构表征。两个矩形平行四面体形状的拉伸试样在离断口约1.5 mm处拍摄。在电子背散射衍射(EBSD)研究前,用乙酸皮醛(1 g苦味酸+8 mL乙醇+1 mL乙酸)电化学抛光15~25 s,以尽量减少样品制备过程中的应变。采用Oxford Instruments Nordlys Nano EBSD系统,配备Channel 5数据采集和分析软件进行数据采集和分析。超声表面滚压处理前后的拉伸试样,经过线切割、砂纸打磨和机械抛光后,采用X射线衍射系统进行物相测试,扫描速度为2 (°)/min,扫描范围为20°~80°。

2 结果与讨论

2.1 表面粗糙度

超声表面滚压处理后AZ31B镁合金的宏观形貌如图2所示。下压量为0.48 mm时,试样的表面粗糙度达到0.200 μm;当下压量为0.54 mm时,USRPed试样的表面粗糙度达到0.140 μm,这是所有试样的最小表面粗糙度,与表面粗糙度为3.900 μm的未处理试样相比,表面粗糙度降低了96.4%。随着滚动量的增加,峰谷逐渐变浅,主要残留加工痕迹消除,表面性能变好。然而,当下压量为0.6 mm时,由于过度挤压,试样表面出现了一定数量的凹坑,这些凹坑增加了样品的表面粗糙度,表面光洁度被严重破坏。

图2 超声表面滚压处理后AZ31B镁合金的宏观形貌

2.2 微观组织

为了研究超声表面滚压处理对AZ31B镁合金成分和相的影响,对样品进行了XRD测试,超声表面滚压处理前后AZ31B镁合金样品的射线衍射图谱如图3所示。超声表面滚压处理前后,样品相成分都是单α相。对于母材样品,(10–11)晶面的强度峰值最高。经过超声表面滚压处理后,由于试样发生严重的塑性变形,(10–11)晶面的峰值强度下降,并且随着超声表面滚压处理作用时间的增加,这种趋势一直延续。这表明超声表面滚压处理对AZ31B镁合金的晶粒取向有较强的弱化作用。

图3 AZ31B镁合金的XRD图谱

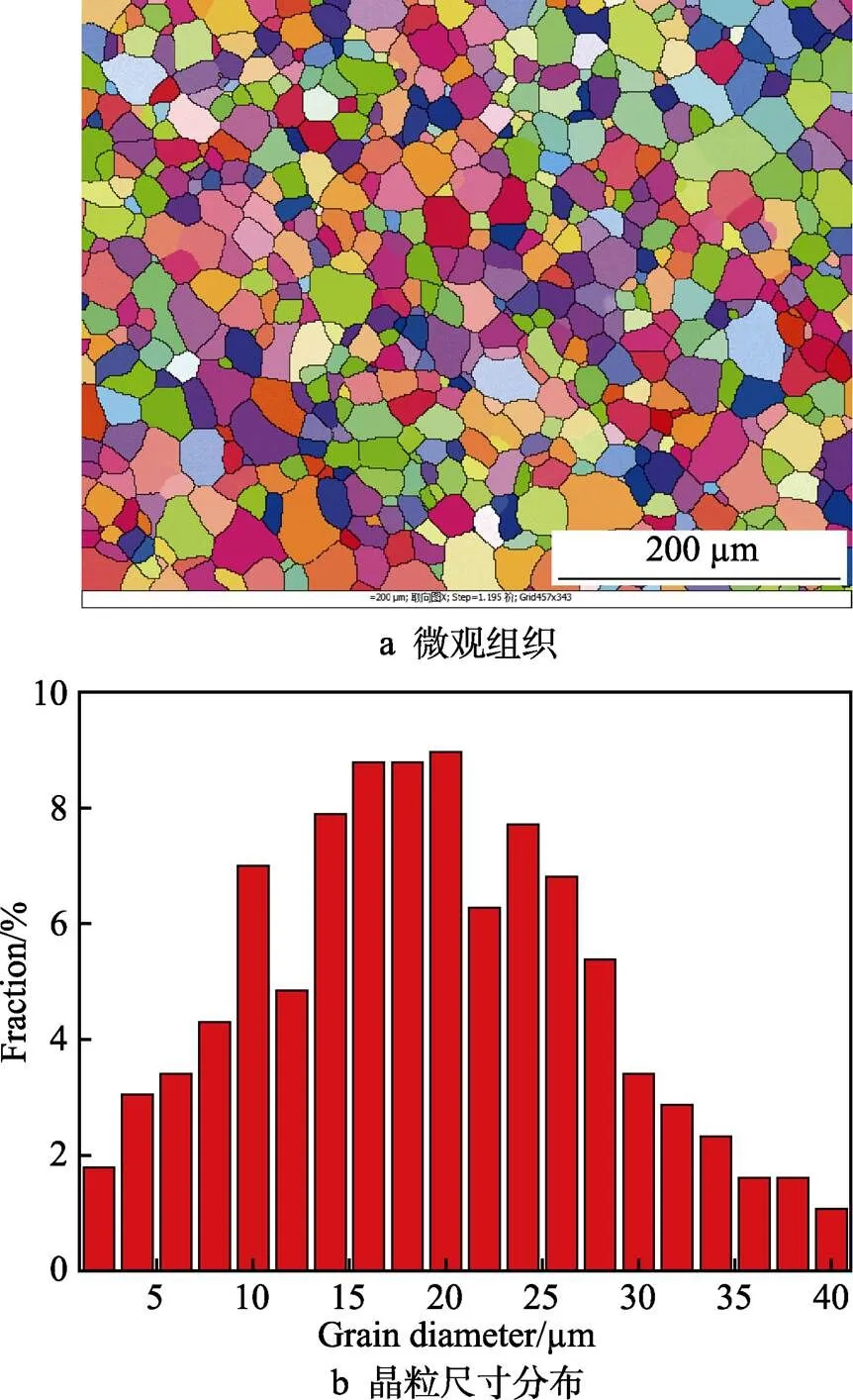

依据AZ31B镁合金试样的EBSD测试数据,处理得到试样的晶粒尺寸分布,如图4所示。从图4a中可以看出,AZ31B镁合金的组织由晶粒直径为2~ 40 µm的不均匀等轴晶组成。对晶粒尺寸进行统计处理,得到如图4b所示的尺寸分布图。分析图4b可知,大部分晶粒直径分布在10~30 µm,占比高达75%。

依据超声表面滚压处理AZ31B镁合金试样的EBSD测试数据,处理得到试样的微观组织,如图5所示。由图5a可见,试样的表层发生了严重的塑性变形,晶粒显著细化,晶粒尺寸远小于内部晶粒,从表层向内部,晶粒逐渐增大,形成梯度变形层(超细晶粒层、细粒过渡层和母材组织)。图5b为图5a中红色方框区域,在图5b中,粒径为2~7 µm的晶粒被标记为蓝色,粒径为8~16 µm的晶粒被标记为红色。试样表面层的厚度约为180 µm,是粒径为2~7 µm的超细晶粒层。超细晶粒层下为厚度高达420 µm的细粒过渡层,主要由粒径为8~16 µm的晶粒和少量粒径为2~7 µm的晶粒组成。

图4 AZ31B镁合金试样的微观组织及晶粒尺寸分布

图5 试样的微观组织

为了定量研究位错密度在超声表面滚压处理过程中的演化规律,采用核平均位错(KAM)方法[21]。利用EBSD位错数据确定局部位错,测量试样表面的局部晶体取向(排除大于2的局部取向差角),以研究几何必要位错密度(GND)的演化。根据其周围24个点,确定一个点(100 nm×100 nm)的局部定向误差为:

式中:θ代表点的局部定向误差;θ是其邻近点的定向误差。为了外推几何必要位错密度,根据应变梯度理论,采用了一种简单的方法:

式中:GND为几何必要位错密度;为该点的单位长度(100 nm);为柏式矢量;为常数,= 2/()=6.23×1016m–1。对于每个样品,测量界面附近区域的局部晶体取向,研究GND的演化。

如图6所示,经过拉伸试验后,超声表面滚压处理前后试样的平均几何必要位错密度保持2.22× 1016m–2不变,相对于母材(4.15×1016m–2)有大幅度增加。位错密度增加会在试样内产生位错强化效应,提高试样的强度和硬度[23]。

图6 基于局部取向差的几何必要位错密度分布

2.3 力学性能

随着与试样表面距离的增加,USRPed试样显微硬度值从84HV10g降低到52HV10g,如图7所示。与未处理试样(显微硬度值为60HV10g)相比,USRPed试样的显微硬度高出40%。这表明AZ31B镁合金经过USRP后,在一定深度范围内发生了形变硬化和细晶强化。造成这种现象的主要原因是,USRP能诱导试样表面产生严重的塑性变形,并通过再结晶,使表面晶粒细化,同时在晶粒中形成高密度位错结构。随着塑性变形的积累,位错密度的增加产生了一定程度的加工硬化。

图7 母材和超声表面滚压处理样品的显微硬度分布

由图8可知,母材和USRPed试样的屈服强度分别为125 MPa和160 MPa,USRPed试样的屈服强度比母材提高了28%。此外,母材与USRPed试样的抗拉强度(UTS)分别为225 MPa和243 MPa,USRPed试样的抗拉强度比母材提高了约8%。然而,USRPed试样的断裂伸长率明显降低。Ye等人[6]的研究也报道了USRP后AZ31B镁合金板材的强度增加,但牺牲了塑性。塑性的降低主要是由位错的积累和相互作用引起的应变硬化所致[22]。强度的提高可以归结为两个主要因素,首先,晶粒细化有助于提高材料的力学性能。根据霍尔-佩奇经验公式[23]:

式中:s为屈服应力;0为单晶屈服强度;为常数;为晶粒尺寸。这个关系在许多金属材料中都得到了证实[6,24-26]。相对于体心和面心立方金属,镁合金具有很大的值[27]。因此,镁合金的晶粒细化增强效果更加显著[6,20,28]。

其次,位错积累是另一个因素,并伴随位错的相互作用和缠结。在USRP过程中,试样表层积累了大量的位错,在拉伸试验中,试样中发生了位错运动和位错相互作用。

图8 母材和超声表面滚压处理试样的应力-应变曲线

2.4 拉伸试验中USRP对试样中心微观组织变形的影响

为了分析拉伸试验对AZ31B镁合金组织的影响,通过EBSD分析研究了接收基体材料和拉伸后试样的微观组织,结果如图9所示。由图9a可知,未处理的AZ31B镁合金母材,组织由粒径为2~40 µm的非均匀等轴晶组成。图9b、c分别是经过拉伸试验后的母材和USRP试样中心部位的微观组织(取样位置距拉伸断口约5 mm),可以看出,组织仍然由等轴晶粒组成,晶粒尺寸分布在1~40 µm内。然而,组织中不同尺寸晶粒的占比发生了显著变化,未处理的AZ31B镁合金母材组织中,粒径在1~6 µm的晶粒,试验前约占8%,试验后约占57%;USRP试样拉伸试验后,粒径为1~6 µm的晶粒约占48%,如图9d所示。

试样拉伸后表面的几何必要位错密度直方图见图10。可以看出,经过拉伸试验后,超声表面滚压处理前后试样的平均几何必要位错密度分别保持在9.29×1016m–2和1.02×1017m–2,相对于母材(2.22× 1016m–2)大幅度增加。这是由于在塑性变形初始阶段,塑性变形使得位错密度增加,到一定程度后,位错的增值和泯灭基本持平,导致位错密度基本不变。经过拉伸试验后,母材和USRPed试样内部微观组织的几何必须位错密度分别保持8.68×1016m–2和7.65× 1016m–2,如图11所示。超声表面滚压处理强化了镁合金试样表层组织的抗静载性能,同时,在镁合金试样表层形成的梯度结构在拉伸过程中降低了中心微观组织的变形程度。

图9 试样中心的微观组织

图10 基于局部定向取向差试样表面的几何必要位错密度分布

图11 基于局部定向取向差试样的内部的几何必要位错密度分布

3 结论

1)经过9道超声表面滚压处理后,AZ31B镁合金表层形成了厚约600 µm的变形层。从表层向内部,变形层组织呈梯度分布,分别为超细晶粒层、细粒过渡层和母材组织。

2)与母材相比,下压量为0.54 mm的USRPed试样表层的显微硬度高出40%,表面粗糙度降低96.4%。

3)经过超声表面滚压处理,AZ31B镁合金的屈服强度提高了28%。超声表面滚压处理在镁合金试样表层形成的梯度结构在拉伸过程中降低了中心微观组织的变形程度。

[1] 刘宇, 王立君, 王东坡, 等. 超声表面滚压加工40Cr表层的纳米力学性能[J]. 天津大学学报, 2012, 45(7): 656- 661.

LIU Yu, WANG Li-jun, WANG Dong-po, et al. Nano Mechanical Properties of 40Cr Surface Layer after Ultrasonic Surface Rolling Processing[J]. Journal of Tianjin University, 2012, 45(7): 656-661.

[2] LIU Yu, ZHAO Xiao-hui, WANG Dong-po. Determination of the Plastic Properties of Materials Treated by Ultrasonic Surface Rolling Process through Instrumented Indentation[J]. Materials Science and Engineering: A, 2014, 600: 21-31.

[3] ZHANG Qing-long, HU Zhan-qi, SU Wen-wen, et al. Microstructure and Surface Properties of 17-4PH Stainless Steel by Ultrasonic Surface Rolling Technology[J]. Surface and Coatings Technology, 2017, 321: 64-73.

[4] LI Gang, QU Shen-guan, XIE Ming-xin, et al. Effect of Ultrasonic Surface Rolling at Low Temperatures on Surface Layer Microstructure and Properties of HIP Ti-6Al-4V Alloy[J]. Surface and Coatings Technology, 2017, 316: 75-84.

[5] WANG B J, WANG S D, XU D K, et al. Recent Progress in Fatigue Behavior of Mg Alloys in Air and Aqueous Media: A Review[J]. Journal of Materials Science & Technology, 2017, 33(10): 1075-1086.

[6] YE Han, SUN Xu, LIU Yong, et al. Effect of Ultrasonic Surface Rolling Process on Mechanical Properties and Corrosion Resistance of AZ31B Mg Alloy[J]. Surface and Coatings Technology, 2019, 372: 288-298.

[7] YANG Jing, LIU Dao-xin, ZHANG Xiao-hua, et al. The Effect of Ultrasonic Surface Rolling Process on the Fretting Fatigue Property of GH4169 Superalloy[J]. International Journal of Fatigue, 2020, 133: 105373.

[8] LIU Yi-xin, CHEN Hao, WANG Run-zi, et al. Fatigue Behaviors of 2205 Duplex Stainless Steel with Gradient Nanostructured Surface Layer[J]. International Journal of Fatigue, 2021, 147: 106170.

[9] LEI Y B, WANG Z B, XU J L, et al. Simultaneous Enhancement of Stress- and Strain-Controlled Fatigue Properties in 316L Stainless Steel with Gradient Nanostructure[J]. Acta Materialia, 2019, 168: 133-142.

[10] LU L X, SUN J, LI L, et al. Study on Surface Characteristics of 7050-T7451 Aluminum Alloy by Ultrasonic Surface Rolling Process[J]. The International Journal of Advanced Manufacturing Technology, 2016, 87(9- 12): 2533-2539.

[11] DONG Peng, LIU Ze-peng, ZHAI Xin, et al. Incredible Improvement in Fatigue Resistance of Friction Stir Welded 7075-T651 Aluminum Alloy via Surface Mechanical Rolling Treatment[J]. International Journal of Fatigue, 2019, 124: 15-25.

[12] SUN Yong-an, WANG Hai-bo, LIU Wei, et al. Improvement of Surface Resistance to Cavitation Corrosion of Nickel Aluminum Bronze by Electropulsing-Assisted Ultrasonic Surface Rolling Process[J]. Surface and Coatings Technology, 2019, 368: 215-223.

[13] WANG Zhen, XIAO Zhi-yu, HUANG Chuan-shou, et al. Influence of Ultrasonic Surface Rolling on Microstructure and Wear Behavior of Selective Laser Melted Ti-6Al-4V Alloy[J]. Materials (Basel, Switzerland), 2017, 10(10): 1203.

[14] WANG Zhen, LIU Zhong-qiang, GAO Chao-feng, et al. Modified Wear Behavior of Selective Laser Melted Ti6Al4V Alloy by Direct Current Assisted Ultrasonic Surface Rolling Process[J]. Surface and Coatings Technology, 2020, 381: 125122.

[15] LIU Cheng-song, LIU Dao-xin, ZHANG Xiao-hua, et al. On the Influence of Ultrasonic Surface Rolling Process on Surface Integrity and Fatigue Performance of Ti-6Al-4V Alloy[J]. Surface and Coatings Technology, 2019, 370: 24-34.

[16] WANG Cong, LUO Tian-jiao, LIU Yun-teng, et al. Microstructure and Mechanical Properties of Mg-5Zn- 3.5Sn-1Mn-0.5Ca-0.5Cu Alloy[J]. Materials Characterization, 2019, 147: 406-413.

[17] YAN Zhi-feng, WANG Deng-hui, HE Xiu-li, et al. Deformation Behaviors and Cyclic Strength Assessment of AZ31B Magnesium Alloy Based on Steady Ratcheting Effect[J]. Materials Science and Engineering: A, 2018, 723: 212-220.

[18] 夏双五, 刘勇, 吕坚. 梯度纳米结构镁合金[J]. 中国材料进展, 2016, 35(11): 825-834.

XIA Shuang-wu, LIU Yong, LV Jian. The Gradient Nano Structure of Mg Alloys[J]. Materials China, 2016, 35(11): 825-834.

[19] ZHENG Chao, WU Xin-lei, ZHENG Xue-fei, et al. Mechanical Properties and Wear Behavior of a Dissolvable Magnesium Alloy Used for Multistage Fracturing[J]. Wear, 2021, 466-467: 203559.

[20] ZHAO Xiao-hui, ZHANG Yan-jun, LIU Yu. Surface Characteristics and Fatigue Behavior of Gradient Nano- Structured Magnesium Alloy[J]. Metals, 2017, 7(2): 62.

[21] CALCAGNOTTO M, PONGE D, DEMIR E, et al. Orientation Gradients and Geometrically Necessary Dislocations in Ultrafine Grained Dual-Phase Steels Studied by 2D and 3D EBSD[J]. Materials Science and Engineering: A, 2010, 527(10-11): 2738-2746.

[22] SHI X Y, LIU Y, LI D J, et al. Microstructure Evolution and Mechanical Properties of an Mg-Gd Alloy Subjected to Surface Mechanical Attrition Treatment[J]. Materials Science and Engineering: A, 2015, 630: 146-154.

[23] WEI Ying-hui, LIU Bao-sheng, HOU Li-feng, et al. Characterization and Properties of Nanocrystalline Surface Layer in Mg Alloy Induced by Surface Mechanical Attrition Treatment[J]. Journal of Alloys and Compounds, 2008, 452(2): 336-342.

[24] ZHEREBTSOV S V, SALISHCHEV G A, GALEYEV R M, et al. Production of Submicrocrystalline Structure in Large-Scale Ti-6Al-4V Billet by Warm Severe Deformation Processing[J]. Scripta Materialia, 2004, 51(12): 1147- 1151.

[25] YANG Xiao-hua, DUI Wei-zhen, LIU Gang. Mechanical Properties of 316L Stainless Steel with Nanostructure Surface Layer Induced by Surface Mechanical Attrition Treatment[J]. Key Engineering Materials, 2007, 353-358: 1810-1813.

[26] YIN Zhe, YANG Xin-cheng, MA Xiao-long, et al. Strength and Ductility of Gradient Structured Copper Obtained by Surface Mechanical Attrition Treatment[J]. Materials & Design, 2016, 105: 89-95.

[27] KIM W J, JEONG H G, JEONG H T. Achieving High Strength and High Ductility in Magnesium Alloys Using Severe Plastic Deformation Combined with Low- Temperature Aging[J]. Scripta Materialia, 2009, 61(11): 1040- 1043.

[28] DUAN Meng, LUO Lan, LIU Yong. Microstructural Evolution of AZ31 Mg Alloy with Surface Mechanical Attrition Treatment: Grain and Texture Gradient[J]. Journal of Alloys and Compounds, 2020, 823: 153691.

Effect of Ultrasonic Surface Rolling Process on Microstructure and Properties of AZ31B Magnesium Alloy

1,1,2,1,2,1

(1.College of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China; 2.Key Laboratory of Interface Science and Engineering in Advanced Materials, Ministry of Education, Taiyuan 030024, China)

The changes of microstructure, microhardness and surface roughness of AZ31B magnesium alloy after ultrasonic surface rolling process (USRP) were investigated. And their effecton the internal microstructure of AZ31B magnesium alloy in the process of tensile test. A gradient deformation layer was generated on the surface of AZ31B magnesium alloy by USRP. The microstructure, microhardness and surface roughness of the samples were analyzed by X-ray diffractometer, EBSD, microhardness tester and surface roughness tester. Tensile tests were carried out on the untreated and USRPed samples to analyze the tensile properties and microstructure deformation. After 9 passes of USRP, a deformation layer about 200 μm was formed on the surface of the sample. The microstructure of the deformed layer is gradient distribution: ultrafine grain layer, fine grain transition layer and base material. With the increase of the distance from surface of the sample, the microhardness of the sample surface is between 84HV10gand 52HV10g. The surface roughness of USRP specimen reaches0.140 μm. Compared with the untreated sample, the microstructure changes of the USRPed sample are less. Compared with untreated samples, the yield strength and microhardness of the samples treated by ultrasonic surface rolling are increased by 28% and 40%. The surface roughness was reduced by 96.4%. And, the gradient structure formed by USRP on the surface of the magnesium alloy sample can reduce the deformation of the central microstructure during the tensile test.

AZ31B magnesium alloy; ultrasonic surface rolling treatment; gradient deformation layer; microstructure deformation

2021-03-17;

2021-06-20

GENG Ji-long (1995—), Male, Master student, Research focus: surface treatment of magnesium alloys.

闫志峰(1984—),男,博士,副教授,主要研究方向为材料服役行为及评定。

Corresponding author:YAN Zhi-feng (1984—), Male, Ph. D., Associate professor, Research focus: service behavior and evaluation of materials.

耿纪龙, 闫志峰, 张红霞, 等. 超声表面滚压处理对AZ31B镁合金组织和性能的影响[J]. 表面技术, 2022, 51(1): 368-375.

TG376

A

1001-3660(2022)01-0368-08

10.16490/j.cnki.issn.1001-3660.2022.01.040

2021-03-17;

2021-06-20

耿纪龙(1995—),男,硕士研究生,主要研究方向为镁合金的表面处理。

GENG Ji-long, YAN Zhi-feng, ZHANG Hong-xia, et al. Effect of Ultrasonic Surface Rolling Process on Microstructure and Properties of AZ31B Magnesium Alloy[J]. Surface Technology, 2022, 51(1): 368-375.