复配成孔剂对高吸水树脂吸液性能的影响

于 智,方 严,纪林承,路文通,朱 建

(沈阳化工大学 材料科学与工程学院,辽宁 沈阳 110142)

高吸水树脂是一种亲水但不溶于水也不溶于有机溶剂的高分子聚合物。在水中可迅速溶胀至平衡体积且能保持其形状和三维空间网络结构,是一类集吸水、保水、缓释于一体并且发展迅速的功能高分子材料,可以通过水合作用迅速吸收几十倍乃至上千倍自身质量的水,也能吸收几十倍至几百倍的食盐水、血液和尿液等,同时具有较强的保水性能。高吸水树脂由于优越的吸水性能与保水性能而被广泛应用于建筑、农林园艺、医疗卫生、日常用品等领域[1-2]。

目前,国内外的合成类高吸水树脂主要有聚丙烯酸盐类、聚丙烯酰胺类等。其中,最主要的是聚丙烯酸盐类高吸水树脂,具有高的吸水倍率,但其耐盐性能较差;聚丙烯酰胺类高吸水树脂的吸水倍率较低,其有较好的耐盐性能[3]。本工作针对高吸水树脂的耐盐性能与保水性能问题展开研究,采用含有离子型基团的单体[如丙烯酸(AA)及其钠盐]与非离子型基团[如丙烯酰胺(AM)]以及同时含有离子型与非离子型官能团的单体[如2-丙烯酰胺-2-甲基丙磺酸(AMPS)]进行共聚,同时添加复配成孔剂,合成具有多孔结构的耐盐性高吸水树脂,以期在提高树脂耐盐性能的同时提高保水性能。

1 实验部分

1.1 主要原料与试剂

AA,分散剂山梨醇酐单硬脂酸酯(Span60),引发剂过硫酸铵(APS),丙酮,环己烷:均为分析纯,天津市大茂化学试剂厂;AM,N,N′-亚甲基双丙烯酰胺(MBA),碳酸氢钠:均为分析纯,国药集团化学试剂有限公司;AMPS,分析纯,日本东京化成工业株式会社。

1.2 高吸水树脂的合成

将环己烷、Span60放入四口瓶中。将AA与25%(w)氢氧化钠溶液反应,准确称量APS,MBA,AM,AMPS充分混合均匀,配制成水相。氮气气氛,用恒压漏斗将水相缓慢滴入环己烷与Span60配制成的油相中,滴加结束后保温0.5 h,再升温至70 ℃并提高转速反应3.0 h(期间加入复配成孔剂碳酸氢钠和丙酮),将产物用无水乙醇洗涤,干燥5.0~6.0 h,得到AA/AM/AMPS三元复合高吸水树脂。

1.3 性能测试

吸盐/吸水性能测试:称取0.1 g试样,放入烧杯中,加入一定体积的水(蒸馏水或质量分数为0.9%的生理盐水),静置,待树脂吸水饱和后,用网格筛滤去游离水,并使吸水饱和的树脂在网格筛上静置1.0 h,称质量,按式(1)计算吸水倍率或吸盐倍率。

式中:m1为干燥试样的质量;m2为吸水溶胀达到饱和时的树脂质量。

保水性能测试:取定量吸水溶胀达到饱和的树脂,称质量,将其放入80 ℃的烘箱中,每隔10 min取出称质量,直到质量不再变化为止,记为m3,按式(2)计算树脂的保水率。

2 结果与讨论

2.1 成孔剂对高吸水树脂吸液性能的影响

在高吸水树脂中引入孔状结构,一方面通过毛细管作用可以使水迅速进入树脂内部;另一方面,树脂中的孔状结构极大增加了其内部的比表面积,使更多的亲水基团可以迅速地与水分子接触,因而进一步促进了其吸水倍率的提高。成孔剂一般可以分为两种:一种是能与单体发生化学反应生成气体,如碳酸氢盐或碳酸盐的热分解或与酸反应放出CO2,使产物具有多孔结构,增加产物吸水倍率,避免了将产物磨成细粉以达到提高吸水倍率和吸水量的目的;另一种是一些低沸点的有机溶剂(如丙酮、乙醇等),随着聚合体系温度的升高,当达到其沸点后,有机溶剂蒸发成气体放出,同样可形成多孔结构。从表1可以看出:当碳酸氢钠和丙酮两种成孔剂分别作用时,高吸水树脂的吸水效果均未达到最佳,而碳酸氢钠与丙酮共同作用时,合成的高吸水树脂具有最佳吸水/吸盐能力,吸水倍率为1 643.5 g/g,吸盐倍率为135.4 g/g。这主要是因为单独采用碳酸氢钠作为成孔剂时,其起泡持续时间短,因此,需要加入低沸点非水溶性有机溶剂丙酮配合使用,通过挥发溶剂增加起泡持续时间,使制备的高吸水树脂更易于成孔,最终达到提高吸水性能的目的。

表1 成孔剂种类对高吸水树脂吸液性能的影响Tab.1 Effect of different pore forming agents on liquid absorption of superabsorbent resin

2.2 水与环己烷质量比(简称水油比)对高吸水树脂吸液性能的影响

从表2可以看出:随着水油比的增加,高吸水树脂的吸水倍率和吸盐倍率先增大后降低。水油比为1.0∶2.5时,吸水/吸盐倍率达到最佳;继续增加水油比,吸液倍率逐渐降低。这是因为分散介质主要影响反应产生的聚合热的控制及聚合物粒子的大小。当水油比较小时,分散的小液滴较大,在聚合过程中容易互相碰撞,再黏结在一起产生凝胶现象,聚合过程中产生的聚合热也不易散去,反应不容易控制,交联度增加,使树脂的吸液能力降低;增大水油比,有助于分散的小液滴变小,使聚合热容易散去,交联度降低;但如果颗粒过小,容易生成球形胶体,因而不利于吸水[4]。因此,在水油比适当的情况下才能获得最佳吸液性能的高吸水树脂。

表2 水油比对高吸水树脂吸液性能的影响Tab.2 Effect of water to oil ratio on liquid absorption of superabsorbent resin g/g

2.3 AA中和度对高吸水树脂吸液性能的影响

从图1可以看出:随着中和度的增加,高吸水树脂的吸液倍率先降低后增加;中和度达到73%时,吸水倍率和吸盐倍率均达到最大;继续增加中和度,其吸液性能反而下降。改变AA的中和度,可以使树脂中亲水性不同的两种基团(—COOH,—COONa)的比例发生变化,从而影响产品的性能。而—COOH在树脂中通过氢键作用形成物理联结点即交联点,中和度过低时,体系中物理交联点变多,容易产生高度交联状态,产生凝胶,同时,羧酸盐含量少,聚合物链上阴离子之间的斥力小,溶胀性降低导致吸液倍率下降,高分子网络空间伸展趋势减小,进而使吸液倍率降低;中和度过高时,树脂中的—COONa含量较高,因为—COO-在高分子链的两侧分布不均匀,当其间距过小时,—COO-之间的静电排斥作用变强,使高分子链可能存在的构象减小,引起分子网络的弹性收缩力,破坏了分子网络结构的平衡,使其溶胀性降低,从而降低了吸液能力。因此,选中和度73%为宜,在此中和度下高吸水树脂的吸液性能最佳。

图1 AA中和度对高吸水树脂吸液性能的影响Fig.1 Effect of neutralization degree of AA on liquid absorption of superabsorbent resin

2.4 交联剂用量对高吸水树脂吸液性能的影响

从图2看出:随着交联剂用量的增加,高吸水树脂的吸液倍率先增加,当交联剂用量为0.03%(w)时,吸水倍率和吸盐倍率均达到最大;继续增加交联剂用量,吸水倍率及吸盐倍率降低。这是因为交联剂用量过少时,聚合物交联点少,交联密度低,高吸水树脂尚未形成理想的三维网络结构,宏观上表现为水溶性较大,故聚合物吸液倍率较低;随着交联剂用量的增加,聚合物形成了理想的网络结构,吸液倍率增加,当交联剂用量增加到一定量时,聚合物形成较好的三维空间网络结构,故吸液倍率达到最大;继续增加交联剂用量,聚合物离子网络结构中的交联点增多,交联点之间的网络变短,网络结构中缝隙变小,导致得到的产品部分凝胶,使树脂溶胀度变小,故吸液倍率下降[6]。当交联剂用量为0.03%(w)时,相应的聚合物结构稳定,制备的高吸水树脂吸液性能最佳。

图2 交联剂用量对高吸水树脂吸液性能的影响Fig.2 Effect of mass fraction of crosslinking agent on liquid absorption of superabsorbent resin

2.5 成孔剂配比对高吸水树脂吸液性能的影响

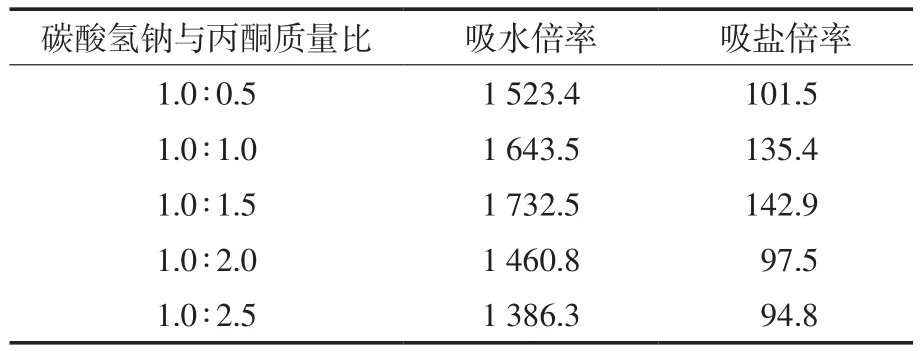

以碳酸氢钠与丙酮为复配成孔剂,由于两者的协同效应,形成的孔效果最佳,吸水倍率最高。从表3可以看出:在不同的成孔剂配比条件下,所得到的吸水树脂的吸液能力不同,控制成孔剂占单体含量不变的条件下,当碳酸氢钠与丙酮质量比为1.0∶1.5时,高吸水树脂的吸水倍率及吸盐倍率均达到最高,分别为1 732.5,142.9 g/g。

表3 成孔剂配比对高吸水树脂吸液性能的影响Tab.3 Effect of ratio of pore-forming agents on liquid absorption of superabsorbent resin g/g

2.6 高吸水树脂的保水性能

从图3可以看出:当中和度为73%,交联剂用量为0.03%(w),水油比为1.0∶2.5,成孔剂碳酸氢钠与丙酮质量比为1.0∶1.5时,制备的高吸水树脂在80 ℃,5 h的保水率仍大于60%,说明在常温条件下,吸水后的凝胶会更加稳定。这是由于AA/AM/AMPS三元复合高吸水树脂是一种三维空间交联网络结构,其中分布着许多亲水离子基团,水分子进入后与这些离子形成氢键,而被牢牢地吸附在网络内,因而具有良好的保水性能。

图3 高吸水树脂在80 ℃的保水率曲线Fig.3 Water retention rate of superabsorbent resin at 80 ℃

2.7 高吸水树脂的扫描电子显微镜(SEM)分析

采用日本理学公司的JSM-60LV型扫描电子显微镜观察高吸水树脂的形貌,从图4可以看出:不含成孔剂的高吸水树脂呈球形,表面光滑,没有凹陷;单独添加成孔剂碳酸氢钠或丙酮的高吸水树脂基本呈球形,部分表面平滑,部分表面有凹陷,颗粒表面有部分褶皱;而同时添加碳酸氢钠和丙酮制备的高吸水树脂颗粒表面含有大量褶皱,且褶皱较深并均匀分布,树脂颗粒表面褶皱越多、越深,相对表面积越大,其吸液倍率也越大。因此,两种成孔剂共同作用下制备的高吸水树脂吸液性能最佳。

图4 不同成孔剂所制高吸水树脂的SEM照片(×1 000)Fig.4 SEM pictures of superabsorbent resin prepared by different pore forming agents

3 结论

a)采用反相悬浮聚合法,水油比为1.0∶2.5,中和度为73%,交联剂用量为0.3%(w),添加复配成孔剂碳酸氢钠与丙酮,且二者质量比为1.0∶1.5时,制备的高吸水树脂的吸水倍率和吸盐倍率均达到最高,分别为1 732.5,142.9 g/g,且具有较好的保水性能。

b)制备的高吸水树脂为球形,添加单一成孔剂和添加复配成孔剂制得的高吸水树脂表面均有皱褶,但添加复配成孔剂制得的高吸水树脂表面皱褶更完全,使树脂具有更好吸液性能。