低温低压安全阀的膜片密封结构设计与仿真优化

汪朝阳,鲍鲜宇,何 葳,郭善刚

(1.北京航天石化技术装备工程有限公司 安全阀事业部,北京 100176;2.北京航天动力研究所,北京 100076)

0 引言

安全阀是一种起超压保护作用的特种设备,是锅炉,压力容器及压力管道等承压设备的重要安全附件之一,广泛地应用于石油、化工、电力、冶金等行业。

安全阀的工作原理是当被保护设备的介质压力升高并最终达到安全阀的整定压力时,安全阀的阀瓣开启并排放介质,从而降低设备内压力,以达到保护设备不因超压而损坏的目的。当设备内介质压力降低至安全范围后,安全阀的阀瓣回座并形成密封,保证系统的正常运行[1]。保证安全阀密封的可靠性十分重要,安全阀的非正常泄漏,轻则造成物料的浪费;重则可能造成严重的生产事故[2-5]。

安全阀的主密封由阀瓣与阀座构成,常见的阀座阀瓣间密封面型式主要分为金属密封,密封块密封,O型圈密封,这三种常规密封面型式可以满足绝大多数工况条件需求。但针对如液氮、液氧、LNG储罐等低温低压的极端工况,需要对设备进行特殊设计[6]。此类工况下安全阀的整定压力小于0.1 MPa,工作温度小于-100 ℃,对安全阀的性能提出了更高的要求,主要原因如下:

(1)因介质的特殊性,例如液氧、LNG等泄漏时有燃烧爆炸的风险,需要保证安全阀无泄漏,金属密封型式无法满足设备对泄漏率的要求,因而需要采用软密封的密封型式;

(2)在低温工况下,因O型圈用的橡胶材料的耐寒性能较差,在低温下会出现硬化等现象,影响其密封性能及使用寿命,故不宜使用O型圈密封型式;

(3)在低压工况下,因所需的弹簧预紧力较低,不利于密封块与阀座挤压形成足够的压痕,进而无法实现有效密封,故不宜使用密封块密封型式,且低压工况下,介质对于阀瓣组件等提供的开启力较低,需要对相关结构进行改进及精简,降低其质量,保证阀门的正常开启。

本文基于上述考虑,设计低温低压安全阀的密封结构,使用膜片式的阀瓣组件实现密封;并对阀瓣组件开启力与密封力计算,保证其在低压工况下的动作性能;同时,使用有限元仿真软件Abaqus对阀瓣组件的启闭过程进行仿真模拟,分析膜片的应力与应变情况;最后,对于密封结构中的膜片下压深度进行分析,下压深度过小,则密封有泄漏可能;下压深度过大,则膜片有折断破损可能。在关键密封接触面上设置分析路径,提取其压力值,依据密封压力比的原则,研究下压深度对于密封可靠性的影响,为进一步的的结构优化工作提供参考。优化后的低温低压安全阀已通过充分的试验及工程验证,具有良好的动作及密封性能,低温试验过程如图1所示。

图1 安全阀的低温试验过程Fig.1 Cryogenic test process of safety valve

1 低温低压安全阀的结构设计与力学计算

1.1 低温低压安全阀的结构设计

基于上文对于低温低压工况特点的分析可知,不宜使用常用的密封面型式,故采用一种膜片式的密封结构,其可以保证安全阀在低温工况的密封性能。

同时,由于低压工况下介质为阀瓣组件提供的开启力不足,安全阀的动作性能会受到影响。为解决此问题,一方面需要扩大密封中径,增大受力面积;一方面需要精简零件结构,实现相关零件的轻量化。

基于以上思路进行低温低压安全阀的结构设计,其结构如图2所示。低温低压安全阀由阀体、阀座、膜片保护板、膜片、阀瓣、阀杆、弹簧、上弹簧座、阀盖、调整螺钉、阀帽等组成。

图2 低温低压安全阀的结构示意Fig.2 Structural diagram of the low temperature and low pressure safety valve

低温低压安全阀主要有以下特点。

(1)密封面型式采用膜片式的密封结构,阀瓣组件主要由阀瓣,FEP(全氟乙烯丙烯共聚物)膜片,膜片保护板,压环组成。其中,FEP膜片外圈存在一周均布的螺栓孔,压环与阀瓣将FEP膜片夹在中间,并通过螺栓连接,可以保证FEP反复排放时不会被吹出。该密封结构适用于低温低压工况下的严苛的工作环境,保证安全阀的密封性能,实现无泄漏。

(2)FEP膜片下端安装有圆盘状的膜片保护板,保护板材料为304不锈钢。膜片保护板可以避免介质排出时对膜片产生较大冲击,或管道内潜在的杂质刮伤膜片,起到对膜片的保护作用。同时,由于密封时膜片的变形方向是向上的,下端的保护板不会影响其变形及密封效果。

(3)密封面处采用了更大的密封中径,增大介质与阀瓣组件的接触面积,在低压下可以提供更高的开启力。

(4)因低压工况,阀门采用微启式设计,阀杆与调整螺钉的导向结构即可满足阀瓣组件的导向需求。整体结构中将下弹簧座与阀瓣一体化,删除了弹簧直接载荷式安全阀中常见的反冲盘、导套、下调节圈等零件,使阀门结构更为轻便,紧凑。

(5)阀门流道采用全通径的结构,微启式阀门的阀瓣上升高度较低,阀门排放的帘面积较小,不利于介质的排放,全通径结构可以显著提高阀门的排量。

1.2 低温低压安全阀的工作原理与力学计算

低温低压安全阀的阀瓣组件主要由阀瓣,FEP膜片,膜片保护板,压环组成,其工作原理如下。

(1)当系统压力低于阀的整定压力时,弹簧对阀瓣组件施加预紧力,阀瓣组件的膜片与阀座保持紧密接触,防止介质泄漏,实现安全阀的密封作用。

(2)当系统压力增加达到整定压力时,在系统压力的作用下,阀瓣组件及阀杆克服弹簧的弹簧力向上运动,膜片与阀座分离,介质通过阀体出口排出,实现安全阀的压力泄放作用。

(3)当阀瓣组件升起后,系统压力快速降低,当系统压力降至回座压力时,在弹簧作用下膜片与阀座重新接触,实现安全阀的密封作用。

(4)通过控制调整螺钉的的旋入深度,控制弹簧的初始压缩量,进而改变其预紧力,最终实现对安全阀整定压力的调节。

综上所述,低温低压安全阀的阀门密封力计算方法如式(1)所示,阀门开启力计算方法如式(2)所示。

F1=G+kH1-PA

(1)

F2=PZA-G-kH1

(2)

式中,F1为阀瓣组件处密封力;G为阀瓣组件等零件总重量;k为弹簧刚度;H1为弹簧压缩量;P为安全阀工作压力;A为阀瓣组件与阀座间密封面积;F2为阀瓣组件处开启力;PZ为安全阀整定压力。

本文对一台公称直径为DN100的低温低压安全阀进行计算,依据式(1)、式(2)的计算方法,其阀门相关参数及计算结果如表1所示。

表1 DN100的低温低压安全阀的参数及计算结果Tab.1 Parameters and calculation results of low temperature and low pressure safety valve of DN100

2 低温低压安全阀膜片密封结构的有限元分析

低温低压安全阀膜片密封结构采取耐低温的FEP材料制造密封膜片,采用低温下常用的304金属制造阀瓣、阀座及膜片保护板。膜片密封结构的有限元仿真研究的是一种接触问题(金属材料同塑料材料),需要贯穿多个交叉理论的范围。在开始软件仿真工作操作前,先对本次有限元仿真的基本思路进行说明[7-9]。

2.1 塑料膜片的特性

FEP(全氟乙烯丙烯共聚物)是一种塑料材料,具有非线性特征,其主要有如下特点[10-11]。

(1)材料非线性。

塑料材料被称为一种类似超弹性材料。具体表现为其应力应变关系为非线性。近些年来,研究人员从不同的理论出发提出了几种典型塑料特性模型,包括从热力学推导出的Exponential-Hyperbolic模型、Neo-Hookean模型,从表象学推导出的Mooney-Rivlin模型等。通常,对于超弹性材料的研究常用Mooney-Rivlin模型,故本文的有限元仿真也将基于此模型[12-13]。

此次仿真分析中,所用Abaqus软件选取两个材料参数表征的Mooney-Rivlin模型,则其应变能函数表达式为:

W=C10(I1-3)+C01(I2-3)

(3)

式中,W为应变能;C10,C01为塑料材料常数;I1,I2为应变不变量。

(2)几何非线性。

本文所用膜片材料的本构关系为非线性的,弹性力学基本假设中包括小变形假设[14]。因此在弹性力学的框架下,需要满足小变形条件,才可将材料的应力应变关系视为近似线性的。

有限元分析软件在处理大变形几何非线性问题时,常常会发生计算不收敛情况。需要不断的调整网格划分方式,以实现有限元计算的顺利进行。随着相关算法的不断优化,软件计算速度和精度都有所改善。

(3)接触非线性。

一方面要确定接触范围。载荷及边界条件的变化都会改变接触范围,若接触范围的选取不够完善,缜密,则在实际运算中未定义接触范围可能发生相接触,而最终导致不收敛现象出现。一方面要确定摩擦状态。部件与部件之间都存在一定的摩擦,只是不同的物体间摩擦系数不相同。例如物体的材料属性,接触面间的表面光洁度,接触中所用的润滑方式等都会影响摩擦系数。因此,要根据工程实际,选取合适的摩擦系数,才能建立合理的模型,得到更真实的结果。一般对于接触摩擦问题,常用的计算模型有拉格朗日乘子法、罚函数法、直接约束法等。在处理塑料材料与金属材料接触的问题中,常使用罚函数法,故在本文的有限元仿真中也将采用罚函数法[15]。

2.2 塑料膜片密封性能判据

目前,对于塑料膜片的密封效果尚无统一的判定依据,但比较通用的判定依据如下式[16]:

PC=P0+iP≥mP

(4)

式中,PC为操作工况下的最大接触压力;P0为预紧工况下最大接触压力;P为阀门工作压力;i为受压参数,0≤i≤1;m为垫片参数。

密封膜片的制造材料为FEP,其垫片系数m可设定为1.00,代入式(4)可得:PC≥P。

据此,便得到了塑料膜片密封性能判据依据:当塑料与金属结构的主要密封表面上的最大接触压力不低于介质的内部压力,即可判定密封是可靠的;反之,密封面会产生泄漏现象。故在对于密封性能可靠性的有限元仿真中,主要密封表面上的最大接触压力。文中将选用最大接触压力作为判定数据,来区别密封是否可靠。

由于塑料材料具有非线性的特点,对密封膜片的有限元仿真带来了一定难度,为了兼顾分析的真实准确度与计算仿真的便捷高效性,需对本次有限元仿真过程做出以下假设:(1)塑料材料在拉伸与压缩方面具有各向同性;(2)忽略塑料材料在实际使用中的老化因素;(3)阀瓣、阀座与膜片保护板所用材料为304不锈钢,其刚度远超塑料材料的刚度,故其两者接触时可将阀瓣、阀座与膜片保护板视为不变形的刚体。

2.3 低温低压安全阀膜片密封结构的有限元分析

本节将运用有限元软件Abaqus Standard模块对低温低压安全阀膜片密封结构进行仿真分析。遵循仿真模拟的通用步骤,先进行部件模型的创建;再进行仿真求解过程;接着对求解结果采用提取操作,并进行分析优化。

2.3.1 有限元模型建立

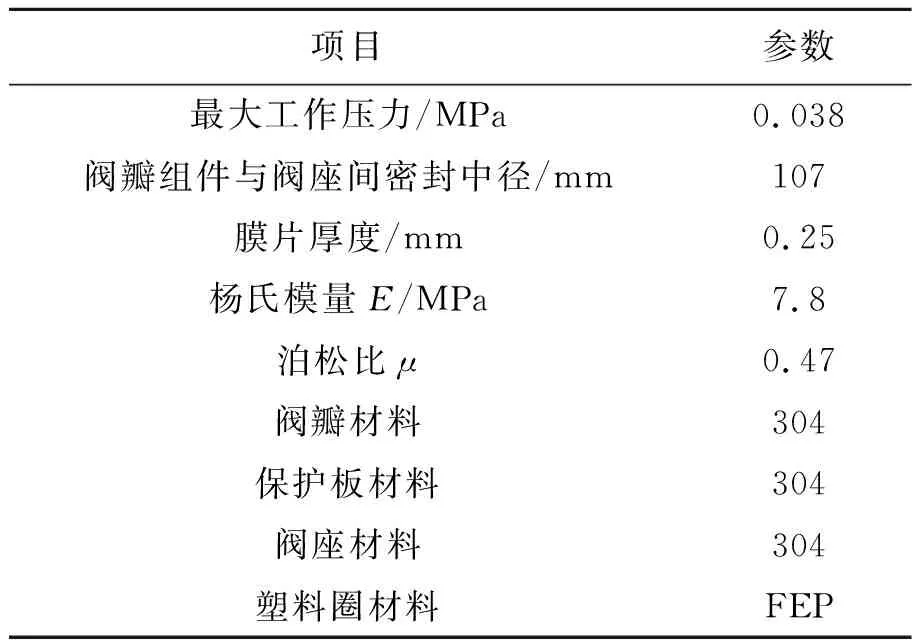

在进行有限元仿真前先依据工况以及查阅相关文献,确定相关设计参数以及材料参数,具体参数如表2所示。本文以公称直径为DN100的低温低压安全阀为例,选取其尺寸作为初始设计尺寸,进行几何模型的建立。考虑到密封结构属于轴对称模型,为了提高计算效率,可对模型进行简化,本节建立的模型为二维轴对称模型。所研究密封结构主要由阀瓣、膜片、保护板、阀座组成。各部件装配好的三维模型如图3所示,简化后的有限元模型如图4所示。

表2 阀门设计及材料参数Tab.2 Valve design and material parameters

图3 膜片密封结构的三维模型Fig.3 3D model of the diaphragm seal structure

图4 膜片密封结构的有限元模型Fig.4 Finite element model of diaphragm seal structure

有限元仿真过程包括密封过程与泄放过程,具体如下所述:(1)阀瓣、膜片、保护板组成的阀瓣组件在自身重力及弹簧力的作用下逐渐下沉,膜片与阀座接触实现密封;(2)阀瓣组件在介质压力的作用下,阀瓣组件逐渐升起,膜片与阀座分离实现泄放。其中,阀瓣组件下压深度过低,则膜片有泄漏可能;下压深度过大,则膜片有折断破损可能。通过对图4中膜片的下压深度H进行调整,分析不同下压深度对于膜片应力应变的影响,并依据上文所述的密封判据,对膜片密封情况进行判定,最终选取合理的下压深度。

创建完整的轴对称模型及分析步骤,主要包含以下要点。

(1)定义部件属性。其中,膜片材料为FEP塑料材料,而阀瓣、保护板、阀座材料为304,其刚度远远高出FEP塑料材料。故本次仿真中将阀瓣、保护板、阀座作为刚体对待,在部件属性的设置中将其设置为解析刚体而密封圈材料设置为可变形体。

(2)定义材料属性。密封膜片材料为塑料材料,是一种超弹性材料,且该研究对象具有各向同性特性。故密封膜片材料定义为Mooney-Rivlin型式,已知其杨氏模量为7.8 MPa,经验公式如式(5)(6)所示。

E=6(C10+C01)

(5)

C10=0.25C01

(6)

可得C01=1.04,C10=0.26,将两个相关的型式参数C01,C10分别设定为1.04和0.26。先建立材料属性,然后将其赋予密封膜片部件。

(3)设定并调整分析步。在定义完各项属性之后,将会进入分析步的设定中。在设定分析步时,软件会自动生成一个分析步,称为初始分析步。在初始分析步中,可加入一些初始的边界条件,为下一步运算做准备,主要包括位置边界条件、载荷边界条件与接触边界条件。

位置边界条件:在对阀座、阀瓣、保护板此类刚体结构施加位置边界条件前,需要定义其参考点(Rigid body reference point,简称RP)。对刚体的参考点添加位置边界条件,阀座定义为完全固定。阀瓣及保护板则限制其X方向位移。对于可变形体FEP膜片,模拟实际安装工况,设置其端部与阀瓣为绑定接触。

载荷边界条件:通过对刚体的参考点施加载荷,模拟弹簧、重力、介质力的合力。通过载荷的变化,实现阀瓣、FEP膜片及保护板的位置变化,模拟阀门的密封过程与泄放过程。初始分析步载荷为0,密封过程载荷力方向向下,泄放过程载荷力方向向上。

接触边界条件:位置边界条件设置好后,将对其接触边界条件进行设置。此处,需要对预先建立密封膜片与阀瓣、保护板、阀座的接触边界条件。包括接触范围与摩擦模型,此处有三点需要注意:①由于阀瓣、保护板、阀座相对密封膜片来说视为刚体,故分别将阀瓣、保护板、阀座表面设置为主表面,密封膜片表面设置从表面;②考虑到密封膜片后期可能会有大变形状态存在,为了防止接触面定义不充分导致的计算收敛问题发生,需要将密封膜片与阀瓣、保护板、阀座之间的接触表面定义得更为宽泛;③在接触属性定义时,根据较为通用的做法,选择摩擦模型为罚函数模型,密封膜片与阀瓣、保护板、阀座金属表面的摩擦系数选择0.3,并允许接触后分离。

(4)对部件进行网格划分。阀瓣、保护板、阀座为刚体,不需要进行网格划分。对于不可压缩以及近似不可压缩材料,Abaqus软件需要对其进行杂交单元网格划分。密封膜片所用材料具有不可压缩特性,故其网格划分方式选定为CAX4H四边形杂交单元。依据密封膜片的受力及变形特点,划分网格时布种密度采用由中间向两边递减的方式。划分完成的网格,需要通过网格质量测试,并以此确定更合理的划分尺寸。经网格质量测试后,选定合理的网格尺寸。

2.3.2 有限元结果分析

在对模型进行了上文所述的前处理后,即可进入有限元仿真步骤。在仿真步骤结束后,对所得数据进行后处理操作,包括观察云图情况以及密封接触压力等。本次仿真中将下压深度H分为6种,分别为0.5,0.7,0.8,0.9,1.3,2 mm,其有限元应力云图结果依次如图5所示。

图5 膜片密封结构有限元分析云图Fig.5 Finite element analysis nephogram of diaphragm seal structure

通过图5可知,在不同的下压深度的情况下,膜片的应力、应变情况都有显著变化。依据上文所述塑料膜片密封性能判据依据对膜片密封性能进行分析,需要对比密封面接触压力与介质压力。首先,对密封面接触压力进行提取,通过在接触面建立一条分析路径的方式提取接触压力,路径建立如图6所示。通过XY图的方式,导出压力提取结果其结果如图7所示。

(a)

(b)图6 膜片密封结构的接触面分析路径设置Fig.6 Contact surface analysis path settings for diaphragm seal structures

图7 膜片密封结构的接触面路径应力情况Fig.7 Path stress of contact surface of diaphragm seal structure

在仿真中可以发现,当阀瓣组件与与阀座处于压紧状态时(如图5所示),密封膜片密封面接触压力与下压深度成正相关。

通过图7中的压力提取结果,可以得出在各下压深度时接触面的最大接触压力。将最大接触压力与介质压力进行对比,结果如图8所示。

图8 最大接触压力与介质压力对比Fig.8 Comparison of maximum contact pressure and medium pressure

通过图8可知,当下压深度大于0.85 mm的时候,最大接触压力大于介质压力,满足密封判据PC≥P,此时可以认为阀座阀瓣间的密封是可靠的。由此可以得出以下结论。

(1)公称直径为DN100的低温低压安全阀,满足表2的材料及参数时,设计时需要保证下压深度大于0.85 mm才能保证阀门的密封性能。

(2)当该规格安全阀的最大工作压力小于0.038 MPa时,下压深度大于0.85 mm仍然可以保证阀门的密封性能。

(3)当该规格安全阀的最大工作压力大于0.038 MPa时,可以通过调整图8中介质压力曲线至相应数值,依据其与接触面最大压力的交点,快速得到合适的下压深度。

(4)FEP材料在24 ℃时,拉伸强度为20~26 MPa,断裂伸长率为300%~360%[17]。设计时需要保证膜片不会因下压深度过深而破损,由图8可知,在下压深度为0.85~2 mm时,膜片所受应力显然是小于拉伸强度的,即膜片不会破损。

3 样机试验

为验证有限元仿真结果的合理性,进行低温低压安全阀密封试验,研究不同下压深度时安全阀的密封性能。试验方法遵循API 527《标准泄压阀的阀座密封度》。先在安全阀出口法兰处安装水泡计,并通过减压阀缓慢升高安全阀入口处压力至密封试验压力;然后保持入口处压力不变,持续3 min;最后观测安全阀的密封性,观测时间不少于1 min。密封试验数据如表3所示,密封试验图片如图9所示。通过密封试验结果可知,下压深度会影响膜片的密封性能,有限元仿真结果具有一定的合理性。

表3 低温低压安全阀密封试验数据Tab.3 Low temperature and low pressure safety valve sealing test data

图9 低温低压安全阀密封试验Fig.9 Low temperature and low pressure safety valve sealing test

4 结语

本文基于液氮、液氧、LNG储罐类低温低压工况的使用要求,进行了一种低温低压安全阀的膜片式密封结构设计,扩展了弹簧直接载荷式安全阀的使用范围,其关键技术如下。

(1)全新的密封结构设计:阀瓣组件与阀座间采用膜片软密封结构型式,可以适用于低温低压工况下的严苛的工作环境,保证安全阀的密封性能,实现无泄漏。

(2)更大的密封中径设计:增大阀瓣组件与阀座间的密封中径,增大介质对阀瓣组件的作用面积,提高了安全阀的开启力,可以更好的适用于低压工况。

(3)全通径的流道设计:阀座流道结构采用全通径的设计,即使阀门为微启式的开启状态,也拥有较大的介质排量。

(4)紧凑且轻量化的结构设计:由于阀门为微启式安全阀,将阀门的承力与导向结构一体化设计,使整阀的结构更为紧凑,减小了阀门的体积,降低了制造成本,实现了安全阀的轻量化。

(5)在完成了低温低压安全阀的结构设计后,通过有限元软件Abaqus对阀门启闭过程进行了仿真模拟。以阀瓣组件的下压深度作为分析对象,对比不同下压深度的结构中膜片的应力、应变状态。通过建立分析路径的方式,对关键密封面的接触压力进行提取,并依据密封判定准则得出合理的下压深度。在该下压深度,既可以实现安全阀的有效密封,又保证膜片处于较优应力、应变状态,减小了膜片破损的可能性。最终得到结论,公称直径为DN100的低温低压安全阀,膜片厚度为0.25 mm,在最大工作压力不超过0.038 MPa时,下压深度应最小应不低于0.85 mm,并且下压深度不宜过大,以免超过FEP材料的拉伸强度与断裂伸长率,导致膜片发生破损。

本文的设计及仿真方法可推广至各规格、各结构的低温低压安全阀,为膜片式密封结构的设计与优化提供思路。