混联机器人搅拌摩擦焊接系统集成研究

赵慧慧,李志伟,王子德,高洪明,董吉义,胡 蓝

1.上海航天设备制造总厂有限公司,上海 200245

2.哈尔滨工业大学先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001

0 前言

搅拌摩擦焊(Friction Stir Welding,FSW)技术是TWI发明的一种固相连接新方法,因其有效避免了熔化焊方式带来的气孔和裂纹等缺陷,且接头力学性能高、焊后板材残余应力小、易于实现自动化等优点受到越来越多的关注,目前已在航空航天、船舶制造、轨道交通和电力电子等领域得到了广泛的应用[1-2]。目前的FSW设备大多为铣床式搅拌摩擦焊机和搅拌摩擦焊专机,由于焊接设备的柔性限制,焊缝局限在二维平面焊缝上。对于空间曲线的搅拌摩擦焊接,一方面要求焊接系统具有高柔性和高刚度,可以焊接一定厚度的曲线焊缝;另一方面由于空间构件的加工、装配误差以及设备刚度不足等原因,焊接过程中轴肩压入量、焊具末端位置、焊具倾角等过程参数都会出现不同程度的变化,从而影响焊道质量,需要对焊接过程进行实时检测并控制,保证过程参数的稳定。

机器人FSW设备与搅拌摩擦焊接专机相比具有高柔性,可以实现空间轨迹的自动化焊接,呈现出更高的应用潜力[3-4]。但是机器人FSW设备的承载能力和刚度较低,焊接过程中机器人的机械臂易产生屈服,使得机器人末端偏离设定位置,下压量改变,焊具在侧向也不能对准焊缝中心,造成焊道表面有飞边或沟槽、根部未焊透等缺陷,不能形成良好的接头[5-6]。目前机器人FSW的焊接过程还未实现完全的控制[7-8],其中,搅拌头倾角主要通过焊接设备设定,设置方式属于开环控制;轴肩下压量主要根据操作人员的经验判断,并在焊接过程中实时调节,导致焊接质量很大程度上依赖于操作人员的经验[9-11]。

目前应用的FSW机器人按机械结构可分为:串联型FSW机器人和并联型FSW机器人。串联型机器人的刚度较小,一般适用于薄板的焊接。串联型FSW机器人在点焊上实现了产品的批量生产。常见的有KUKA的KR500-R3机器人和日本的FANUC机器人。最早的并联型FSW机器人是Variax机器人,它由6个可变长度的支架支撑,主轴固定在6个支架组成的框架上。后来德国GKSS开发了并联型重载机器人,该设备刚度高,但工作空间小,只能焊接小尺寸的零件[12]。因此开发高刚度、大工作空间的混联FSW机器人系统很有必要。

搅拌摩擦焊串联型机器人负载小、刚度低,只能焊接复杂构件的薄板,生产能力受限。因此在保证机器人高柔性的同时,急需增加机器人的负载能力。为了提高机器人的负载能力,使得机器人能够焊接厚度更大的板材,本文针对焊接空间曲线焊缝的五轴混联型机器人开展机器人FSW控制系统研究,开发了中央控制单元及人机交互系统,对于提高焊接效率和接头质量具有显著的实际意义。

1 机器人FSW系统组成

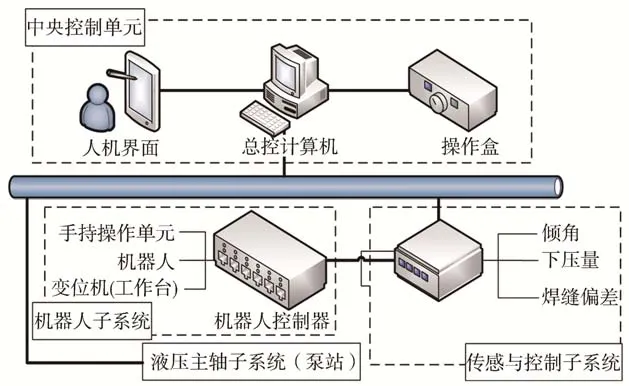

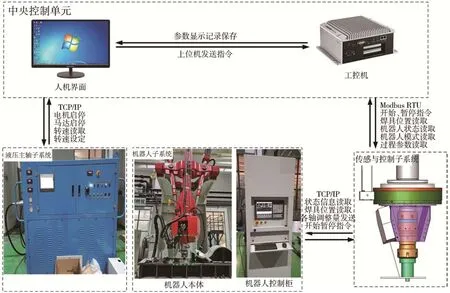

机器人FSW系统由机器人子系统、液压主轴子系统、传感与控制子系统和中央控制单元组成。中央控制单元以工控机为核心,通过易于开发和维护的组态王软件开发人机界面,集成机器人子系统、传感与控制子系统和液压主轴子系统,实现数据采集、监控与保存回溯的目的。

机器人FSW控制系统结构如图1所示,分为控制层、传感层和执行层三个层级,控制层包括中央控制单元的人机界面、液压控制柜的PLC以及混联机器人的运动控制器,传感层包括传感与控制子系统的激光测距传感器和电机编码器,执行层包括泵站电机、液压主轴和机器人。

图1 机器人FSW控制系统结构Fig.1 Structure of robotic FSW system

1.1 机器人子系统

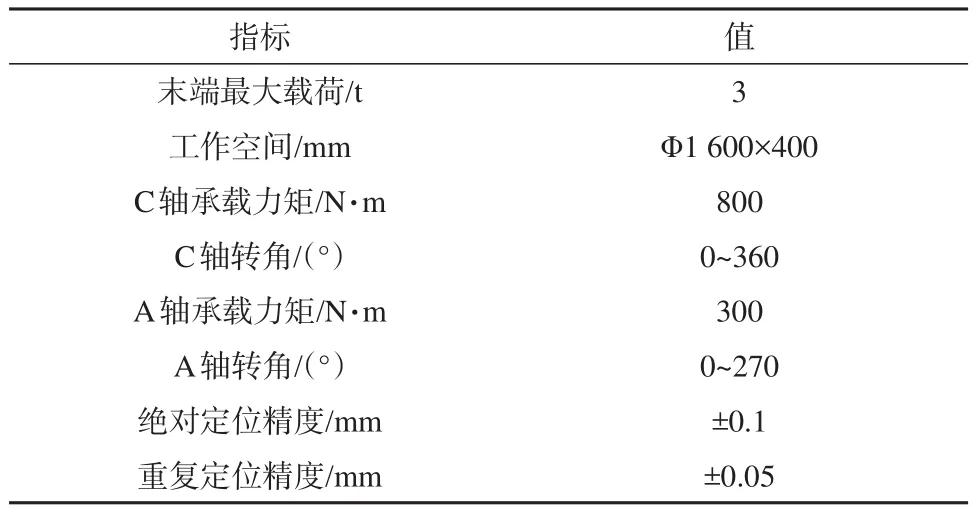

机器人子系统为Trimule800五轴混联型机器人,由机器人运动控制器、机器人本体、手持操作单元和变位机构成,其技术参数如表1所示。机器人本体由具有1T2R工作能力的三自由度并联机构和二自由度A/C摆头串联而成,机器人具有三个平移自由度和两个旋转自由度[13]。机器人运动过程中,C摆配合自转,主轴固定在A摆上。机器人结构更加紧凑,刚度较串联型更大,轴向方向可承载3 t、径向方向可承载1.5 t的力。

表1 机器人技术参数Table 1 Technical parameters of robot

机器人运动控制器由CNC主控系统、I/O板卡、伺服驱动/电机、人机交互界面及CNC操作面板等核心功能模块组成。其中,CNC主控系统采用嵌入式运动控制平台,人机交互界面采用QT软件开发,机器人子系统内的主机与从机之间采用以太网TCP/IP通讯方式。与变位机联动控制可实现6自由度下对4~12 mm厚度高强度铝合金构件复杂空间曲线焊缝的搅拌摩擦焊接。建立机器人变形模型,通过伺服电机的扭矩反馈,在英威腾控制系统中实现末端变形补偿功能。

1.2 液压主轴子系统

液压主轴子系统包括液压主轴和控制柜,控制柜电机带动马达(油泵)旋转,马达从油箱中吸油,将机械能转化为液压油的压力能,液压油通过集成块(或阀组合)由液压阀实现了方向、压力、流量调节后,经外接管路传输到液压机械的油缸或油马达中,从而控制了液动机方向的变换、力量的大小及速度的快慢,推动液压主轴做功。

为达到机器人搅拌摩擦焊工艺要求,液压主轴的最高转速为4 000 r/min,主轴头所承受的最大扭矩为120 N·m。控制器为西门子的S7-SMART可编程逻辑控制器,控制执行层液压主轴的启停、转速设置、显示、记录等功能,CPU模块标配PROFINET接口,支持西门子S7协议、TCP/IP协议。

1.3 传感与控制子系统

由于机器人运动过程中C摆配合自转,安装在A摆上的焊具前端或后端用于检测焊缝偏差或下压量的现有传感方式因C摆的旋转而不再处于焊具前端或后端,使得传感器失效而不能使用。针对该难点设计了激光环扫式传感与自适应控制系统,可以在线检测搅拌头倾角、焊缝偏差和轴肩压入量,并实现恒倾角控制、恒下压量控制和焊缝跟踪。

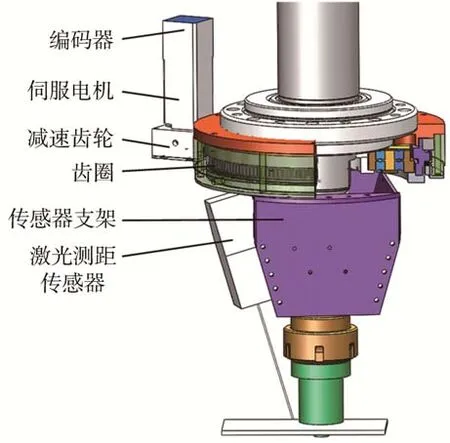

传感与控制子系统主要由激光测距传感器、带有编码器的伺服电机、传动装置、导电滑环等组成,如图2所示。检测原理为:伺服电机以一定频率驱动激光测距传感器绕搅拌头旋转,获取搅拌头附近工件表面点(简称“检测点”)的高度(简称h),激光测距传感器的测量值通过导电滑环传送;检测点对应的位置(简称n)通过脉冲采集装置采集编码器的脉冲信息获得,通过检测点高度h及检测点位置n即可求得检测点的空间三维坐标(x,y,z);激光测距传感器绕搅拌头旋转一周为一个检测周期,对一个检测周期内的检测点三维坐标(简称“点云”)去噪、拟合、提取特征即可得到倾角、下压量和焊缝偏差等信息。

图2 传感与控制子系统结构示意Fig.2 Schematic diagram of sensing control subsystem

激光测距传感器为德国SICK公司的OD5000-C85T20单点式激光测距传感器,检测范围85±20 mm,最大检测频率为80 kHz,重复精度0.1 μm。伺服电机为日本Panasonic公司的R2AA04010F电机,额定转速为6 000 r/min。

2 机器人FSW系统集成

2.1 机器人FSW控制目标

工件的加工装配存在偏差,以及机械臂在大的过程力作用下产生变形,使得焊具末端与理想位置存在偏差。通过对FSW过程的在线检测,实现机器人FSW的焊缝跟踪、恒位置控制、恒压力控制以及恒倾角控制,得到高质量的焊接接头。

2.2 机器人FSW控制方案

为了完成机器人搅拌摩擦焊接过程,需要将上述各子系统集成到一起。针对该需求,本文开发了机器人搅拌摩擦焊中央控制单元,以便于协调各子系统的功能,进而实现机器人搅拌摩擦焊接过程。

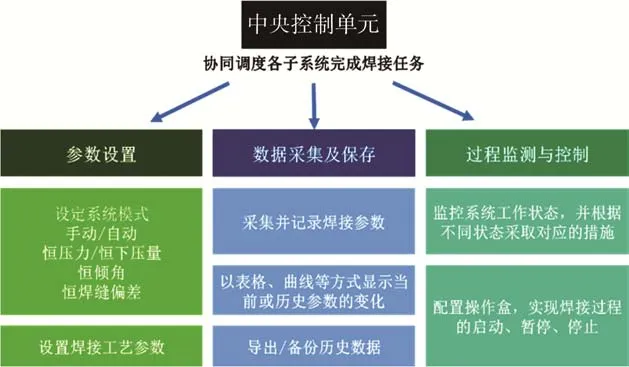

中央控制单元由总控计算机、操作台以及人机界面组成,通过方便操作的人机界面,集成机器人子系统、传感与控制子系统和液压主轴子系统,实现数据采集、监控与保存回溯的目的。基于组态王软件,结合工业数字化和信息化要求,开发出友好的人机操作界面,操作菜单包括工作模式设置、参数监视、历史数据、报警信息、访问权限设置以及当前设备状态和模式状态栏,并进行操作盒的适配。中央控制单元设计架构如图3所示。

图3 中央控制单元设计架构Fig.3 Central control unit design architecture diagram

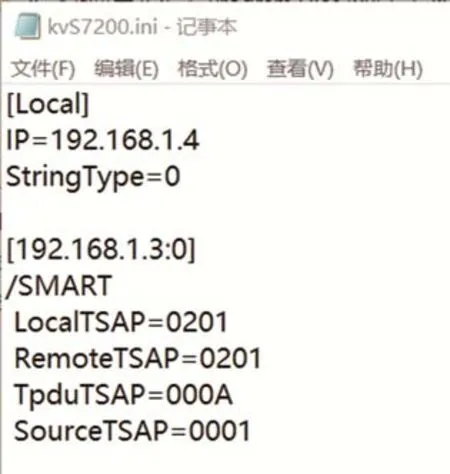

机器人搅拌摩擦焊接系统集成框图如图4所示。中央控制单元与主轴子系统通过TCP/IP协议通讯。在组态王软件中定义主轴设备,选择“西门子”—“S7-200(TCP)”,设置串口号为COM20,定义其设备地址为192.168.1.3:0(与液压控制柜的PLC设备地址一致)。找到工控机系统中的以太网配置,将其IP地址和主轴PLC地址绑定在同一网段下。随后在控制面板中找到“设置PG/PC接口(32位)”,将应用程序访问点和对应的网卡匹配。组态软件通过配置主轴IP地址和CPU槽号,利用已经编写好的TCP/IP通讯协议的动态链接库,调用提前设置好本机的IP地址、CPU的IP地址以及多上位机参数的初始化配置文件(.ini文件),配置文件如图5所示,即可实现通讯功能。中央控制单元与主轴子系统通讯成功后,通过调用PLC中的变量地址,即可实现主轴转速设置与读取、电机启动停止和马达启动停止等功能。

图4 机器人搅拌摩擦焊系统集成框图Fig.4 Integrated block diagram of robotic FSW system

图5 组态王与主轴通讯的配置Fig.5 Configuration of KingView and spindle communication

传感与控制子系统与机器人子系统之间建立通讯,通讯协议为TCP/IP。传感与控制子系统为客户端,机器人子系统为服务端。建立通讯后,传感与控制子系统可实时读取机器人的状态、模式、焊具中心点坐标,同时控制机器人的运行和暂停,并向机器人发送各个轴的调整量,控制焊具的移动,实现过程控制和焊缝跟踪。

中央控制单元与传感与控制子系统的通讯协议为Modbus RTU。在组态王6.60软件中定义传感与控制子系统设备,命名为“Modbus”。选择“莫迪康”-“ModbusRTU”,设置串口号为COM11,定义其设备地址为1。组态王以定时查询方式向传感与控制子系统发送查询指令,传感与控制子系统收到组态王的查询指令后,根据Modbus报文格式返回变量值。中央控制单元可通过传感与控制子系统获取机器人的当前状态、模式、焊具中心点坐标,并控制机器人的运行和暂停。

3 人机界面开发

基于组态王软件,开发了机器人搅拌摩擦焊接系统的中央控制单元人机交互界面。人机交互界面由登录界面、工作模式设置界面、参数监视界面、历史数据界面、历史数据报表界面、报警信息界面组成,实现参数设置、数据的采集、保存记录以及焊接过程检测控制等功能。

如图6所示,在“工作模式设置”界面,界面的左下角为页面切换菜单,界面的右下角展示设备运行状态等信息。根据实际生产需要,操作人员可选择不同的控制模式,设置焊缝跟踪模式启用开关、恒下压量控制启用开关、恒倾角控制启用开关,三个系统可以单独开启或同时开启使用。

图6 工作模式设置界面Fig.6 Working mode setting interface

手动模式下通过操作盒进行人工控制,自动模式下通过传感与控制子系统进行闭环自动控制。可以控制液压主轴的电机与马达的启停,设置相应的主轴转速。同时,可以实时显示基本的焊接工艺参数值,包括搅拌头压力、下压量、焊缝偏差、搅拌头倾角、主轴转速和焊接速度等。

数据监视示意如图7所示。在“参数监视”界面,组态软件通过调用驱动文件,中央控制单元将以一定的时间间隔为周期采集从传感与控制子系统和液压主轴子系统寄存器相应地址的数据,并以折线图的形式绘制在坐标系中。

图7 参数监视界面Fig.7 Parameter monitoring interface

操作人员可以在顶层实现数据的数字化监控、记录存储、导出曲线和数据,并可根据实际生产要求回看某一个或某几个变量的数据图形曲线。

图8为混联机器人焊接的曲面构件的试验工装及样件,该样件的接头为正弦型空间曲线,通过设计的工装保证构件的上下面均为刚性约束。由焊道可知,焊接质量良好。验证了混联机器人系统具有焊接复杂空间焊缝的能力。

图8 曲面构件焊接工装及样件Fig.8 Welding tooling and samples of curved components

4 结论

(1)以工控机为核心,开发了机器人FSW中央控制单元,通过TCP/IP、Modbus RTU协议,实现了机器人、液压主轴、传感与控制等子系统的集成。

(2)利用组态王软件,开发了机器人搅拌摩擦焊接系统人机交互界面,具有登录管理、焊接模式设置、设备状态显示等功能。

(3)利用该系统可以实现焊接过程参数的记录、显示和存储,可用于焊接过程数字化及焊接质量追溯。