304&Q235异种钢TIG焊接接头组织及力学性能研究

徐育烺,钱 鹏,李敬勇,石铭霄,刘嘉琦

江苏科技大学材料科学与工程学院,江苏 镇江 212003

0 前言

304奥氏体不锈钢具有良好的塑性、韧性、耐高温、耐腐蚀等综合力学性能,广泛应用于船舶、航空、化工、医药等工业领域[1-3]。Q235价格相对低廉,含碳量较低且具有良好的焊接性能,是实际生产中常用的结构钢种,但相较于不锈钢耐腐蚀性能较差[4]。因此,为了充分发挥材料各自的优势,异种钢材料的组合应用应运而生,而焊接则是实现异种钢材料组合应用的重要手段。然而,304奥氏体不锈钢和Q235碳钢在焊接过程中存在着熔点差异、热导率差异、比热容差异、线膨胀系数差异、电磁性差异等诸多影响焊接接头质量的问题[5-7]。为充分发挥上述两种材料各自的优势,在达到工程使用要求的同时降低成本,增加经济效益,国内外学者对上述类似异种金属焊接在焊接方法及工艺等方面进行了深入的研究[8-10]。

黄健康等人[8]发现不锈钢/碳钢异种材料TIG焊接时,熔池表面是从不锈钢侧流向碳钢侧,利用示踪粒子观察发现采用304和316L两种不锈钢与Q235碳钢焊接时,熔池表面平均流动速度分别为25.3 mm/s和21.6 mm/s。陈今良等人[9]了研究发现,Q235A/304异种钢TIG焊接中,随着焊接电流、保护气体流量的增大,熔合区内碳迁移程度发生变化,焊接试样的接头断裂形式由韧性断裂转变为脆性断裂。Denesh等人[10]采用氩弧焊(GTAW)焊接铁素体钢(SA508Gr.3Cl.1)和奥氏体钢(SS304LN),发现焊缝中细小夹渣的存在显著降低了焊缝的拉伸性能和冲击韧性,但是射线照相技术无法检测焊缝金属中存在的细小夹杂物,因此,应通过其他无损检测(如超声波)检查焊接试样的质量。

不同于常规的填丝焊接,本文针对Q235碳钢和304不锈钢进行异种钢TIG自熔焊接,通过采取控制变量的方法,优化焊接工艺参数,并分析其接头微观组织及力学性能,以获取满足工程实际应用要求的优质焊接接头,为Q235碳钢和304不锈钢异种钢焊接的实际应用建立了数据支撑并提供了理论参考。

1 试验材料及方法

1.1 焊接材料及设备

使用型号为WSM-400R的一体式热丝TIG焊机进行304不锈钢和Q235碳钢TIG自熔焊接。试样尺寸为100 mm×100 mm×3 mm(长×宽×高),焊接接头形式为对接,不开坡口,无填充材料,要求单面焊双面成型。304不锈钢和Q235碳钢两种母材元素化学成分及常温力学性能如表1所示。为减少焊接缺陷,焊前对待焊板材进行机械打磨,保证两侧距离焊缝中心30 mm范围内完全光亮,并用酒精清洗,去除表面附着油污等杂质。

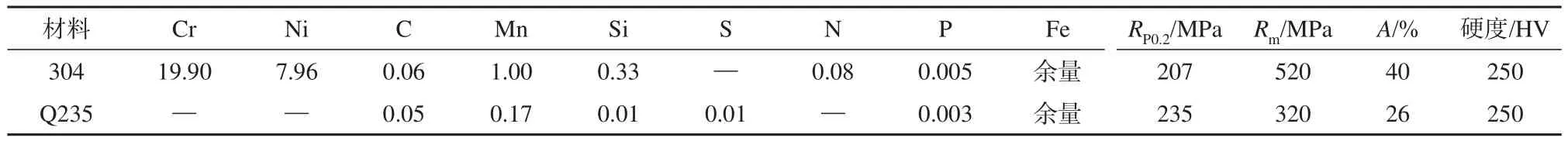

表1 304&Q235的化学成分(质量分数,%)及力学性能Table 1 Chemical compositions of 304&Q235(wt.%)and mechanical properties

1.2 焊接工艺参数

针对焊接电流和焊接速度采用控制变量的方法进行试验,通过前期试焊试验,参数设置如表2所示。焊接电流变化依次为300A、310A、320A、330A、340 A,焊接速度为 10 mm/s、13 mm/s、16 mm/s。TIG焊接过程中,使用纯度为99.99%的氩气进行正面保护,气体流量为15 L/min。钨极直径2 mm,尖端角度45°。

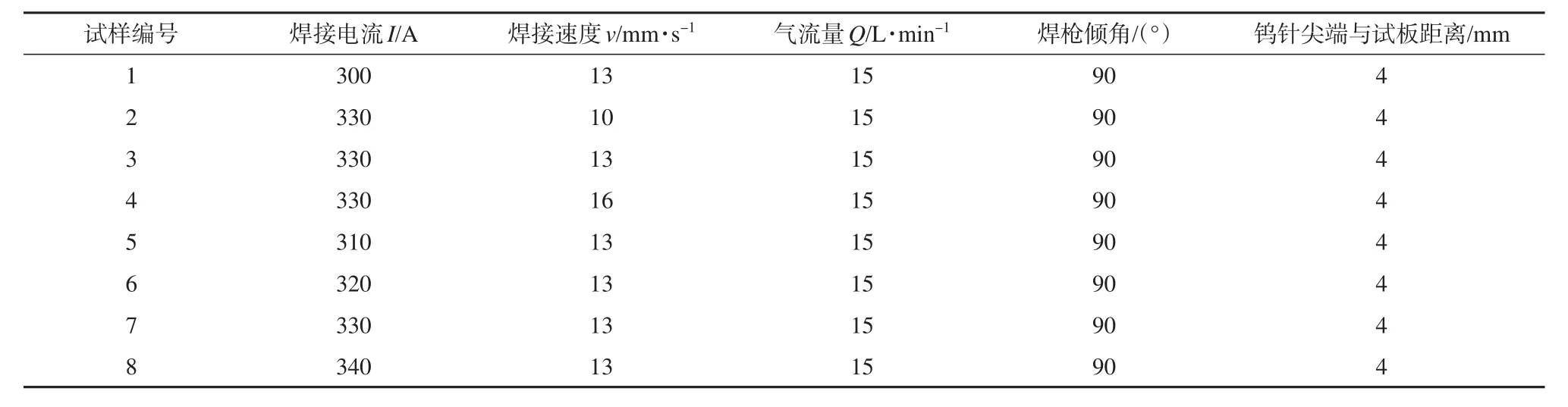

表2 焊接工艺参数Table 2 Welding process parameters

由于Q235碳钢和304不锈钢这两种板材的耐蚀性差异较大,同一腐蚀剂下无法侵蚀出理想效果,因此在本研究中对焊接接头两侧进行分区腐蚀,采用4% HNO3+酒精溶液腐蚀Q235碳钢界面侧,混合体积比例为1∶24;采用王水(HCl+HNO3)腐蚀304不锈钢界面侧,混合体积比例为3∶1。金相试样制备完成后在Olympus SZ61体式显微镜下观察焊接接头宏观形貌;采用Olympus BX51M光学显微镜观察焊接接头内焊缝中心及熔合线附近微观组织演变过程;采用Hitachi-S3400N电子扫描显微镜(SEM)进一步观察焊接接头内微观组织精细结构并定量分析焊缝中心元素组成;采用XRD-6000型X射线衍射分析仪对焊缝区域进行物相分析。采用SANS万能拉伸试验机及HXD-1000型显微硬度计分别测定焊接试样拉伸性能及焊接接头显微硬度。

2 试验结果及分析

2.1 焊接接头宏观特征

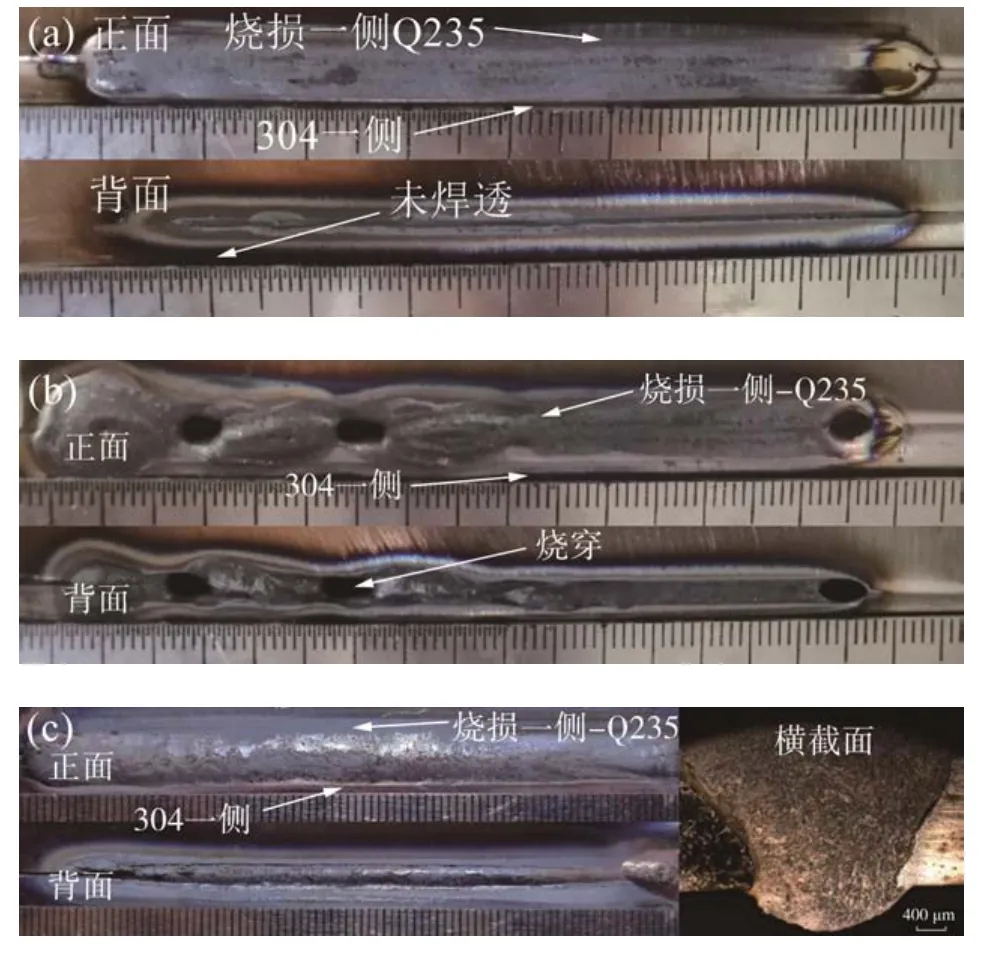

由于304不锈钢的导热能力远低于Q235碳钢,约为Q235碳钢的1/3,因此,热源同时作用在304不锈钢和Q235碳素钢时,Q235碳钢散热更快,且Q235碳钢一侧烧损现象更为明显。焊接过程中如果热输入不足,则容易出现未焊透和未熔合现象,如图1a所示;反之热输入过大,焊接试板会因为过热而发生烧穿现象,如图1b所示。

图1 焊接接头宏观形貌Fig.1 Macro-morphology of welded joint

通过控制变量试验优化焊接工艺参数范围发现,当设定其他参数不变,调整焊接电流I=330 A,焊接速度v=13 mm/s时,焊接接头成形美观,焊缝表面平滑,焊趾处过渡圆滑,无表面气孔、裂纹等宏观焊接缺陷,如图1c所示。不同焊接工艺参数下所得304不锈钢与Q235钢TIG焊接接头表面宏观形貌和横截面形貌相似,焊缝正面和背面成形良好。焊缝横截面超景深图片中焊缝均呈现为上部较宽、下部相对较窄的“碗状”结构。后续分析试验均以此参数作为研究基础。

2.2 焊接接头显微组织分析

2.2.1 母材及焊缝中心显微组织分析

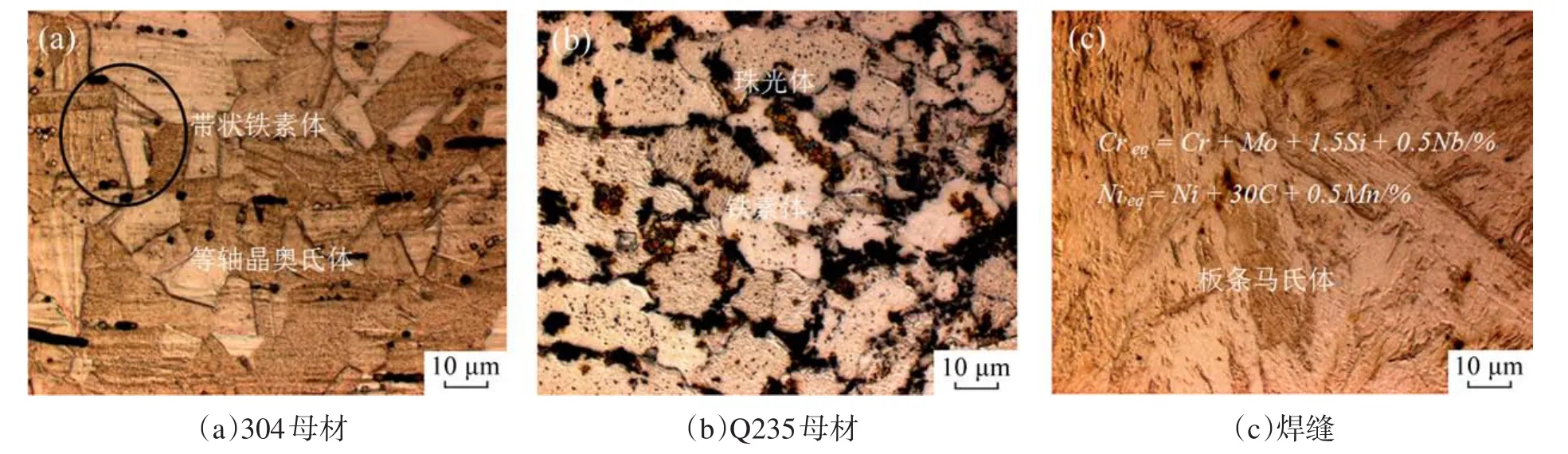

图2a为冷轧制而成的304不锈钢母材金相组织示意图,其组织是具有孪晶结构的奥氏体,沿着轧制方向排列着少量残留的高温铁素体(δ铁素体),合理的铁素体含量可以增加奥氏体钢的稳定性。图2b中的灰色块状多面体组织为铁素体,黑色多面体组织为珠光体,珠光体较为均匀地混合分布在铁素体晶界及晶内。根据直读光谱中元素含量测试结果,并结合舍弗勒相图中Creq、Nieq计算公式,得到焊缝区域Creq=10.21,Nieq=5.92,由Creq、Nieq计算结果可预测本试验焊接接头内微观组织为马氏体。经计算焊缝中碳含量约为0.055%,属于低碳钢范畴,而低碳钢马氏体通常呈现板条状。

图2 母材及焊缝金相组织Fig.2 Metallurgical structure of base metal and weld zone

焊缝金相组织如图2c所示,可以清晰地观察到不同位向板条状马氏体。原因是焊接热循环过程具有一定的特殊性,焊接完成之后降温速度较快,熔池金属在较快的冷却速度下发生非平衡凝固过程,焊缝金属在非平衡凝固过程中急剧降温至马氏体转变温度(MS)以下,通过Creq、Nieq计算公式得出本研究中[Cr/Ni]eq=1.72,结合Fe-Cr-Ni三元截面相图[11],熔池金属高温状态属于γ+δ+L三相共存状态,随着急剧降温冷却过程中钢在奥氏体状态下扩散型分解受到抑制而发生了无扩散相变过程,最终室温下形成了马氏体组织。焊缝中心微观组织图验证了舍弗勒相图中Creq、Nieq计算结果对于焊缝微观组织为板条马氏体的推论。

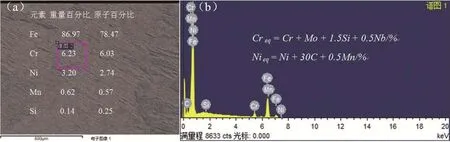

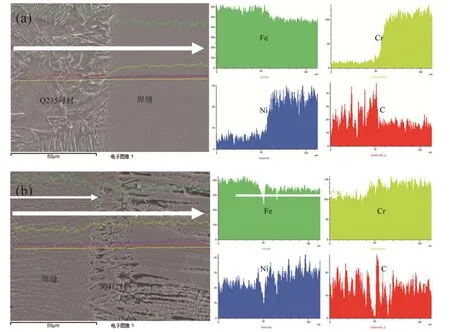

为进一步确认焊缝中心组织,利用扫描电镜对其焊缝区域组织进行面扫描分析,合金元素含量测试结果如图3a所示。利用舍弗勒相图中Creq、Nieq计算公式得出Creq=6.44,Nieq=5.16,结合计算结果以及实际焊后焊缝急剧冷却发生非平衡凝固过程,得出焊缝中心组织室温下为马氏体。因此,从舍弗勒相图计算结果推论、金相组织分析和扫描电镜分析三个角度均可以论证Q235碳钢和304不锈钢TIG自熔焊焊缝室温微观组织为马氏体。

图3 焊缝能谱分析Fig.3 Energy spectrum analysis of weld zone

2.2.2 熔合线附近微观组织

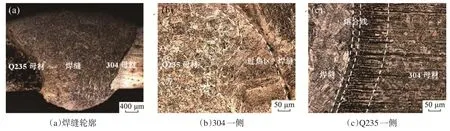

图4a为异种钢焊接接头的横截面形貌,左侧熔合线微观组织区域包括焊缝与Q235碳钢侧,右侧熔合线微观组织区域包括焊缝与304不锈钢侧。

图4b为Q235一侧熔合线附近区域微观组织形貌。靠近熔合线附近左侧过热区由于热输入大,温度长时间停留在Ac3(完全奥氏体化温度)以上,高温状态下碳化物在奥氏体晶内沿一定方向析出并呈针状生长,最终形成网格状、羽毛状的粗大魏氏组织。Q235侧热影响区金相组织由铁素体和珠光体组成,并且越靠近熔合线处,珠光体数量越少。熔池边缘靠近母材处,相比于焊缝中心,熔池金属液态停留时间短,且受到机械搅拌作用偏弱,因此,越靠近母材的焊缝区域母材成分所占的比例越大,且微观组织形态越接近过热区,使得焊缝边缘位置与焊缝中心化学成分有较大的差别,最终呈现出焊缝不同区域显微组织存在明显的差异性。

在焊缝与304不锈钢交界处形成了与焊缝、热影响区组织均不相同的熔合区,如图4c所示,熔合区沿着奥氏体晶界分布着细小且不连续分布的蠕虫状铁素体,其宽度约为25 μm,热影响区附近组织基体为奥氏体等轴晶上分布着带状铁素体,晶粒大小相对于母材晶粒未发生显著变化,且相较于母材热影响区内带状铁素体数量显著增加。

图4 焊接接头焊缝与母材交界处金相组织Fig.4 Metallurgical structure of the junction between weld zone and base metal

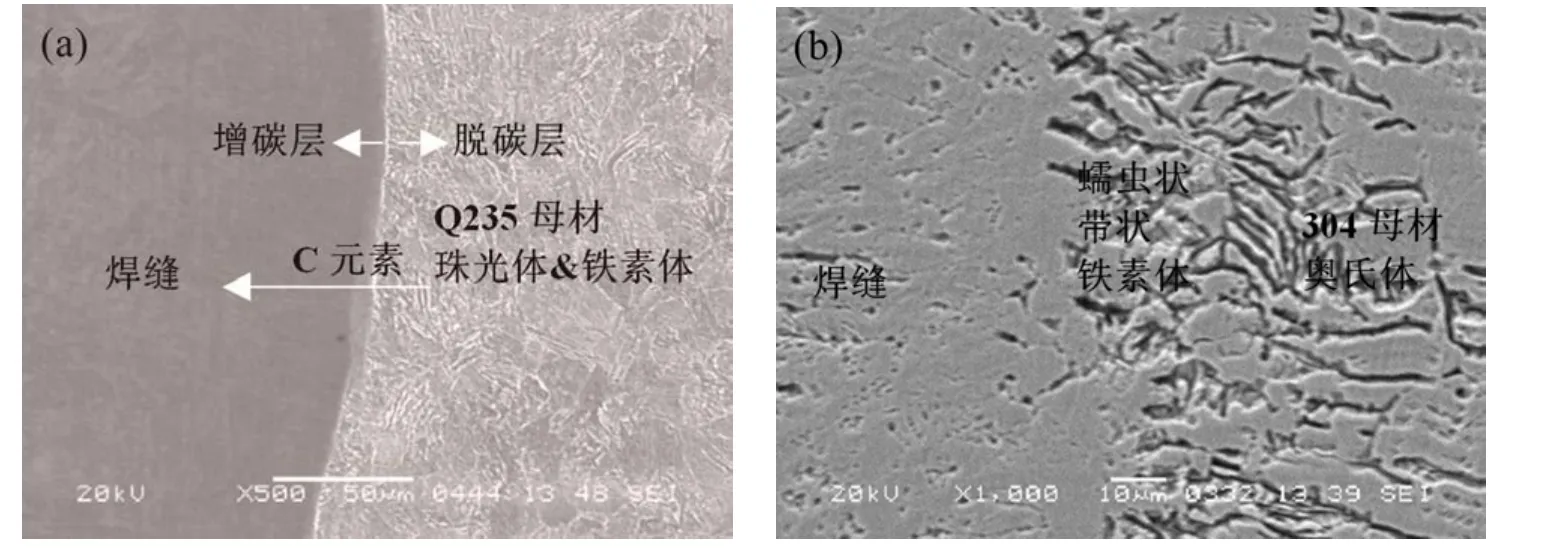

2.3 焊接接头碳迁移过程

为了更清晰地观察Q235一侧碳迁移过程,对其进行SEM观察,结果如图5a所示,碳元素由235碳钢熔合区一侧向焊缝中迁移,在Q235碳钢一侧形成脱碳层,在焊缝金属中形成黑色条带状区域为增碳层,即碳迁移过渡层。从图4c中可以看出,脱碳过程也是珠光体不断分解为铁素体的过程。这是因为在焊接过程中,焊接接头存在碳原子扩散迁移,在焊缝一侧出现了增碳层。碳迁移现象原因如下:首先,碳原子属于间隙型原子,间隙原子的扩散系数比置换型原子要大105~106倍;其次,由于对304不锈钢的稀释作用,焊缝中存在大量Cr元素,而碳化物形成元素Cr会降低碳的活度系数,因此,碳在焊缝中活度系数较小,Q235碳钢侧的碳原子将会向焊缝一侧扩散;最后,碳在α-Fe中的活度系数大于碳在γ-Fe中的活度系数,因此在冷却过程中,Q235碳钢珠光体中的碳原子就会向奥氏体中扩散[12-13]。为更加清晰地分析焊缝与304交界处微观组织,同样使用SEM观察,结果如图5b所示,熔合线附近清晰可见的是奥氏体基体上分布的铁素体组织。铁素体的存在可有效清除单相奥氏体组织的方向性从而达到细化奥氏体晶粒的目的,可显著减少晶间偏析,进而提高焊接接头抗裂性能及耐晶间腐蚀性能。

图5 焊接接头两侧界面处SEM形貌Fig.5 SEM morphology of welded joint interface

2.4 焊缝物相分析

焊接接头界面Fe、Cr、Ni、C合金元素通过SEM线扫描测试后含量分布如图6所示。图6a扫描方向为Q235碳钢至焊缝中心,可以看出,随着箭头方向逐渐移至焊缝中心,Cr、Ni合金元素显著增加,其中Cr元素含量在靠近熔合线处突变;Ni元素变化程度次之,原因是304不锈钢中的Cr、Ni元素被稀释至焊缝中。Fe元素略有下降,原因是Cr、Ni元素含量的提高。C元素降低则是因为焊接过程中存在碳迁移过程。图6b中扫描方向为焊缝中心至304不锈钢一侧,沿着箭头方向Cr、Ni合金元素含量逐渐升高,Fe元素略有下降,反映了异种钢焊接过程中304不锈钢中Cr、Ni合金元素含量被Q235碳钢稀释。上述测试范围内,远离熔合区合金元素分布均匀,未发生合金元素偏聚的现象。

图6 两侧熔合线附近线扫描Fig.6 Line scan near fusion line on both sides

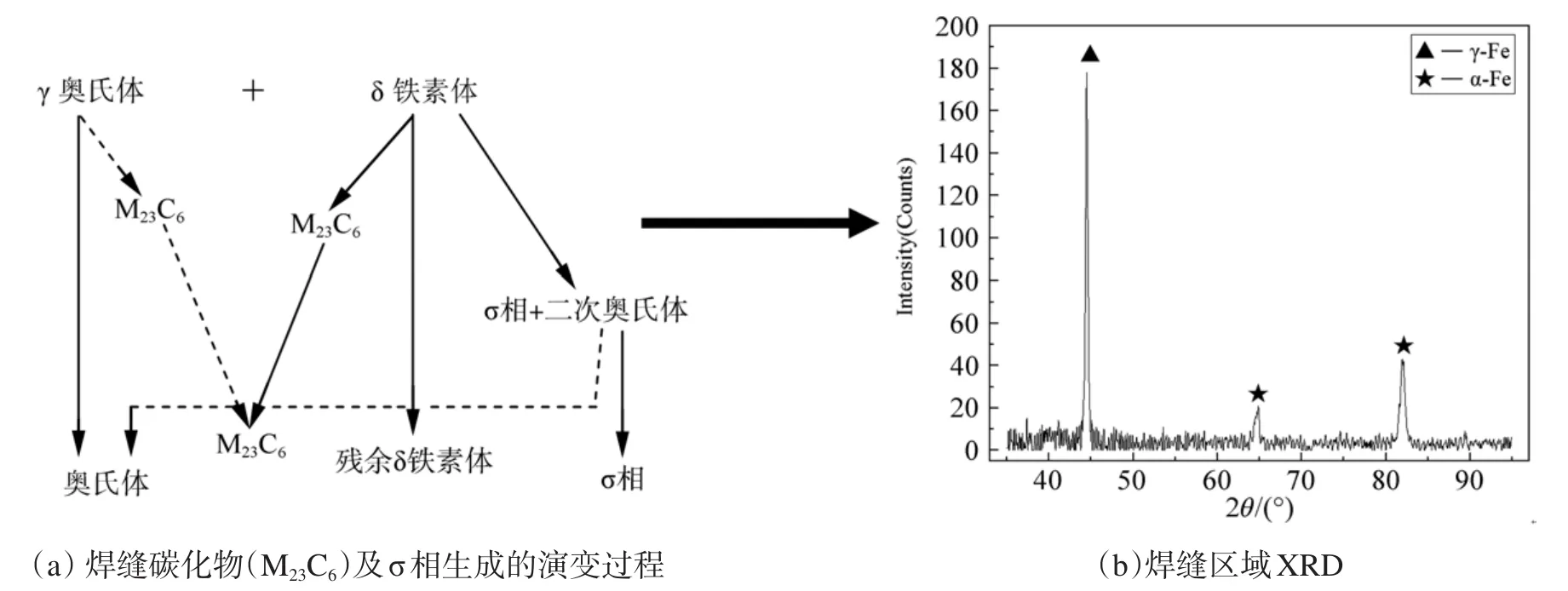

图7a为焊缝碳化物(M23C6)及σ相生成的演变过程,右图7b为焊缝剖面X射线衍射测试结果。在焊接过程中,不锈钢焊接接头内容易出现σ相和M23C6等有害二次析出相,因为铬镍奥氏体不锈钢在427~800℃温度范围内加热时,在晶界处容易出现碳化铬沉淀,发生敏化现象。在敏化过程中铬原子在晶界处与碳原子容易形成碳化铬如M23C6,该析出相会使奥氏体晶界附近产生贫铬现象,引起焊接接头的晶间腐蚀,导致焊接接头该区域的耐蚀性能降低。σ相是四角形晶体结构的Fe-Cr化合物,会沿着孪晶界或者晶界析出,以块状或者片状的魏氏体组织存在。所以焊接过程中要合理控制焊接热输入,防止M23C6和σ相的析出。结合X射线衍射仪测试结果,通过与标准PDF卡片比对,确定焊缝由α-Fe、γ-Fe两相组成,未发现M23C6和σ相等有害析出相生成。这表明焊接工艺比较合理,焊接接头质量优异,满足实际工程使用要求。

图7 焊缝物相分析Fig.7 Phase analysis of weld zone

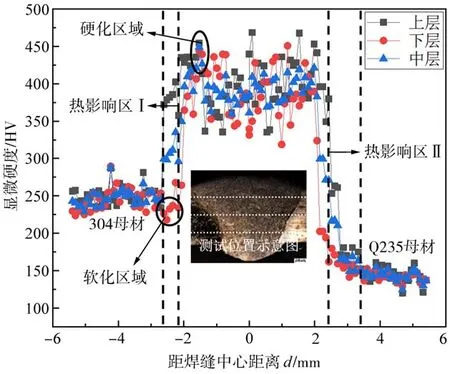

2.5 显微硬度测试结果分析

最佳焊接工艺参数下焊缝横截面显微硬度测试点位置示意及焊接接头显微硬度分布规律图如图8所示。三条测试平行线位置分别位于距上表面0.5 mm、下表面0.5 mm及试板厚度中心,测试点间隔0.09 mm。图8中左侧区域为304奥氏体不锈钢的显微硬度值,右侧为Q235碳钢母材的显微硬度值。对比发现不同层的304奥氏体不锈钢母材的显微硬度均大于Q235碳钢母材的显微硬度,其平均显微硬度分别为250 HV和150 HV,且不同层之间硬度差别非常小,反映了焊接接头厚度方向上的组织均匀性。

图8 焊缝横截面显微硬度分布Fig.8 Microhardness distribution of weld cross section

从图8可以看出,每一层的显微硬度值均呈现一个凸起的形状,凸起部分即为焊缝金属的显微硬度值。焊缝区的显微硬度明显高于两侧的母材硬度,这是由于焊缝组织为高硬度的马氏体组织,焊缝区域内显微硬度差值不大,其平均显微硬度值约为400 HV,说明焊缝区域成分均匀且组织相似。焊缝两侧热影响区的显微硬度均介于各自母材和焊缝之间。焊接过程中,由于碳原子的扩散迁移,Q235钢靠近熔合线形成一层脱碳层使得焊接接头发生明显的软化,形成一个软化区域,其显微硬度平均值略低于母材。而在靠近Q235一侧焊缝内形成了高硬度的增碳层,使得该区域内显微硬度平均值高于焊缝其他区域。焊接接头内显微硬度分布规律为:焊缝>304侧热影响区>304母材>Q235热影响区>Q235母材。对比焊接接头内304不锈钢侧热影响区Ⅰ和Q235碳钢侧热影响区Ⅱ发现,后者明显宽于前者,且宽度约为前者的2倍,原因是Q235碳钢的热传导系数约为304不锈钢的3倍,因此焊接过程中Q235碳钢一侧热扩散效率更高,热影响区更宽。

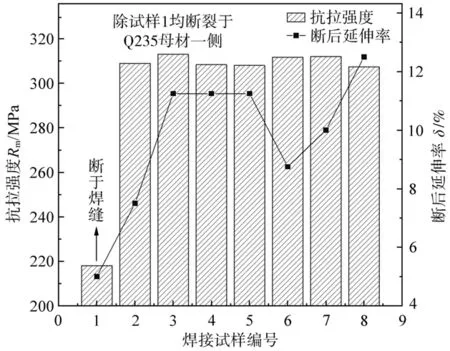

2.6 拉伸性能测试结果分析

依据GB/T-2651标准制备焊接接头拉伸试样,并在电子万能试验机上进行拉伸试验。各组焊接工艺参数下拉伸试样性能测试结果如图9所示,焊接试样1参数为焊接电流300A、焊接速度13 mm/s,此时焊接热输入不足,焊接接头未完全熔透,该工艺参数下焊接接头断裂于焊缝位置,抗拉强度仅为218 MPa,断后延伸率仅为5%。由图9可知,采用合适的焊接工艺参数,可以使焊接接头的抗拉强度超过异种金属中强度较低的母材,除了试样1因热输入不足而存在未熔合缺陷以外的剩余试样均断裂于Q235碳钢母材侧,从断裂位置方面分析,焊接接头中焊缝的组织和性能均合格,焊缝不是整个焊接接头薄弱区域,满足工程实践中对于焊接接头抗拉强度的要求。焊接试样断裂于Q235碳钢母材原因主要如下:首先焊缝中的马氏体组织提高了焊缝的强度;其次,焊缝中Cr、Ni等合金元素含量高于Q235母材,在高温重熔时置换金属晶格中的Fe原子,扰乱了原来的晶格排列顺序,能够起到置换或者间隙强化的作用,在拉伸过程中能够钉扎位错,起到阻碍位错运动的作用,从而使焊缝区域具有更高的抗拉强度。在一定范围的工艺窗口内,断裂于Q235碳钢母材试样的焊接接头均有较大的延伸率,且差值不大,约为11.0%,相比于断裂于焊缝的焊接接头试样,这些理想参数范围内的焊接试样断面存在一定的断面收缩,而断在焊缝中心位置的试样几乎没有断面收缩。此外,控制焊接电流不变时,焊接速度过慢,热输入过大会严重降低焊接接头的断后延伸率,如试样2;同理,控制焊接速度不变,焊接电流过小,热输入不足也会严重降低焊接接头的断后延伸率,如试样6。

图9 焊接接头拉伸性能Fig.9 Tensile properties of welded joints

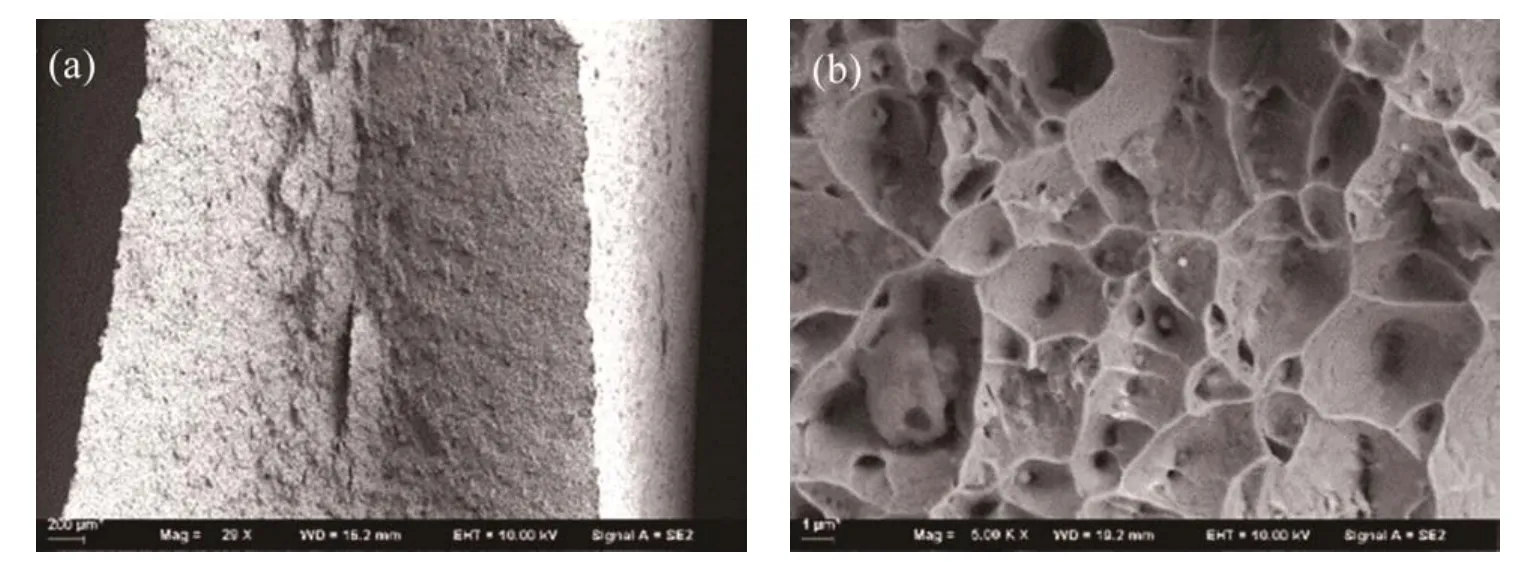

2.7 断口形貌分析

最优TIG焊接工艺参数下焊接接头断口在扫描电子显微镜下的微观形貌如图10所示,由于该接头断裂位置在碳钢母材一侧,符合低碳钢自身的断裂机理及断口形状特征。在高倍放大条件下,断口被大量的韧窝覆盖,分布密集且数量较多,这是典型的韧性断裂特征。主要原因是在拉伸应力的作用下,滑移面大量的位错堆积,因而产生许多微小孔洞;其次由于材料内部析出物、夹杂物在亚晶界或晶界处形成位错堆积而产生微小孔洞,随后这些小孔不断形成与长大,在外界载荷的持续作用下,不断聚集、连接并生成新的孔洞。随着外界应力的逐步增大,材料局部位置发生“内缩颈”。当缩颈尺寸达到一定大小之后被撕裂,最终导致整个焊接接头的断裂,在断口表面呈现出大小、形状或深浅不一的韧窝状结构。

图10 焊接试样断口分析Fig.10 Fracture analysis of welding sample

3 结论

(1)Q235碳素钢/304不锈钢异种钢TIG焊接过程中,采用控制变量方法,通过调整焊接参数,可以得到成形美观,满足工程实践要求的焊接接头,在本次试验范围中的最佳参数为:焊接电流330 A,焊接速度13 mm/s。

(2)Q235碳素钢/304不锈钢异种钢TIG焊接接头中焊缝组织为板条马氏体,Q235一侧出现脱碳层,焊缝一侧出现增碳层;304一侧熔合区组织为奥氏体基体上分布细小且不连续的蠕虫状铁素体组织。

(3)若无明显焊接缺陷,焊接接头的抗拉强度大于Q235碳钢母材的抗拉强度,拉伸断裂位置为Q235母材一侧,呈现韧性断裂特征。焊接接头各区域显微硬度分布规律为:焊缝>304侧热影响区>304母材>Q235热影响区>Q235母材。

异种钢焊接过程中,由于不同钢材之间的热导率和热膨胀系数存在明显的差异性,局部集中的热源会导致焊件呈现非均匀的温度场特征,这一特点必然会导致焊接接头存在残余应力及变形,进而影响接头乃至整个焊接构件的静载强度、精度、尺寸稳定性以及应力腐蚀开裂等性能,最终降低焊接结构的承载能力和服役寿命。后续将针对这一问题展开对异种钢焊接接头残余应力及变形的探索,在实际应力测试试验的基础上利用数值模拟手段形成一个较为系统的研究体系。