激光修复技术研究进展综述及其在核电领域的应用前景分析

周 鼎,姚 迪,罗家成,唐 鹏,孙 磊

中国核动力研究设计院,四川 成都 610041

0 前言

核能是当前清洁能源发展中非常重要的组成部分,我国也正在第三代核电技术的基础上积极开展第四代先进核电技术的研发[1]。由于反应堆长期面临严苛的服役环境,其内部将不可避免地出现材料退化和结构损伤,从而直接威胁反应堆结构完整性和运行安全[2-3]。传统结构损伤修复技术工序复杂、修复周期长,且大部分结构缺陷的修复还需要经历多重评估、修复和检测工序,导致维修的人力和经济成本激增。因此,亟待研发快速、高效、精准的焊缝裂纹修复技术。

随着激光技术的发展,具有较好的方向性与相干性的激光在各领域获得了广泛应用,例如激光焊接、切割、雕刻、表面处理、表面修复等。激光修复技术利用高能激光对结构损伤进行修复,既适用于精密微细修复又适于大型结构修复,修复速度快、效率高,能耗低,对工件的热量输入小、引起的热变形小。激光修复技术能够规避传统修复技术结合力弱、修复区域难以精确控制等缺点,获得良好的组织和性能;同时能克服对零件复杂程度和修复层厚度的限制。此外,由于激光的焦距和光斑可调,可通过调节激光能量对结构损伤进行定制化修复;也可通过机器人编程生成修复路径,修复自动化程度高、时间短、效率高,从而实现结构损伤智能化、数字化、定制化修复。因此,激光修复技术正逐渐成为反应堆结构损伤快速修复的潜在解决方案。

文中针对当前国内外激光修复技术研究、技术应用以及现有修复装置开展了调研,并结合反应堆设备结构自身特点和损伤特征,分析了激光修复技术在核电领域的应用前景。

1 激光修复技术发展现状

自20世纪60年代Maiman发明第一台红宝石激光器以来,具有较好方向性与相干性的激光在工业领域得到了广泛应用,激光焊接、切割、表面处理等加工工艺应运而生。在激光修复领域,激光熔凝、激光熔覆以及激光增材是目前最为常见的修复技术[1]。

1.1 激光熔凝修复技术

激光表面熔凝修复是利用高能激光束照射金属表面,使得表面温度迅速升高并熔化,停止照射后被照射区域迅速降温而凝固,在快速熔凝的过程中使裂纹得以愈合。当前,激光熔凝技术多用于材料表面改性,例如对Zr-1Nb核燃料包壳组织和性能进行提升[2]。在结构损伤修复应用方面,该修复工艺操作方便,通过调节激光光斑大小可控制修复区的面积,修复小尺寸裂纹。高桦等[3]通过实验验证了激光熔凝修复可以有效修复微小裂纹、阻止裂纹扩展。高健等[4]采用激光熔凝修复技术对硬质合金表面缺陷进行了修复,研究了修复后合金组织形态和摩擦磨损性能。但是对于尺寸较大的裂纹,基体熔化的金属液可能无法将裂纹充满,修复效果不明显。

1.2 激光熔覆修复技术

激光熔覆修复技术是1970年代提出的材料结构修复新技术,也是材料表面改性的一项重要技术。该技术是利用高能量激光束使得合金粉末与基体材料迅速熔化,冷却后在基体表面形成一层复合涂层,以补偿基体材料的性能不足或修复含缺陷的结构[5]。激光熔覆修复技术具有基体与粉末结合强度高、热影响区小、修复成本低等特点,并表现出较好的抗热疲劳性能、耐磨耐腐蚀性及抗载荷冲击能力。由于激光的焦距和光斑可调,可精准控制激光功率和修复区域大小[6]。当前,激光熔覆修复技术已应用于机械制造与维修、航空航天、化工、军工等多个领域。

1.3 激光增材修复技术

增材制造(3D打印)技术实现了三维零件的降维成形,能够进行任意复杂形状零件的快速化、智能化和柔性化制造[7]。近年来,结合了激光修复技术和增材制造理念的激光增材修复(laser additive re‐pairing,LAR)技术已逐步应用于修复结构损伤组件,尤其是在复杂部件的材料沉积、部件表面改性、修复服役磨损部件以及零件再制造等方面具有许多优势[8]。

由于激光熔凝技术研究相对较少,本文着重对激光熔覆修复和增材修复技术发展现状进行分析。

2 激光熔覆修复技术研究进展

2.1 激光熔覆修复技术研究

当前,针对不同的功能材料,各研究机构开展了大量的激光熔覆修复技术研究。瑞士洛桑理工学院Gaumann等[9-10]研究了激光快速修复高温合金单晶叶片修复,西北工业大学[11-12]对飞机钛合金零件的激光快速修复进行了较为全面的研究。中航工业沈飞[13]在激光熔覆修复钛合金试样表面缺陷的基础上,开展了修复层微观形貌和硬度分析以及拉伸试验和疲劳试验研究。荣鹏等[14]研究了激光熔覆修复发动机涡轮叶片镍基单晶材料时激光熔池内晶体形成过程。韩秀峰等[15]针对航空发动机TA19钛合金整体叶盘的损伤修复需求,开展了激光熔覆修复技术工艺研究,对修复区域显微组织、显微硬度、拉伸性能、疲劳性能进行了测试与分析,并与TA19钛合金锻件及激光直接沉积试样进行了对比。丛大龙[16]研究了TC11钛合金压气机整体叶片盘修复时熔覆层外形尺寸控制、沉积材料及界面热影响区组织性能控制等基础问题。郄喜望等[17]分析了ZTC4激光熔覆修复过程中,不同修复光斑直径下试样断裂位置和失效模式的变化。此外,国内外不同研究机构也针对激光熔覆修复不锈钢[18-19]、模具钢[6]、铝合金[20]、高温合金[21]等功能材料结构进行了深入研究。

针对激光熔覆修复后修复区域的力学特性,殷克平[22]通过数值模拟分析了激光修复热响应与修复区微裂纹的关系,明确了温度梯度、温度变化率和修复区内残余应力的分布特点对修复区微裂的影响规律。郭风雷[23]以含裂纹304不锈钢为研究对象,先后建立了激光修复过程中的温度场分析模型和修复完成后的应力场分析模型,运用J积分评估了不同修复参数下的修复效能。宫新勇[24]通过有限元数值模拟、试验研究和理论分析相结合的方法,对修复过程的温度场模拟、激光沉积钛合金组织形成特征、磁场调控组织和力学性能控制技术等进行了分析探讨。田应涛[25]开展了激光重熔修复镍基合金微裂纹应力应变场的数值模拟。

2.2 激光熔覆修复技术应用

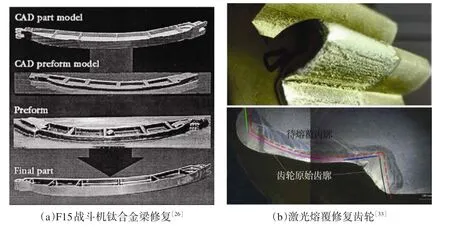

激光修复技术在缩短结构损伤修复周期方面的应用取得了显著突破。美国AeroMet公司引入激光修复技术将F15战斗机中钛合金机翼梁的检修周期缩短为1周(见图1a)[26]。相应的修复研究报告[26]详细对比了激光修复与传统锻造、铸造工艺对结构损伤修复的处置时间、热处理时间、变形程度的差异,发现激光修复极大地缩短了修复时长且引起的热变形很小。美国Optomec Design公司将激光成型技术应用于美国舰载机发动机零件的磨损修复,实现了已失效零件的快速、低成本再制造,将原来所需数月的修复时间缩短为2周[27]。宝武装备智能公司实现了热轧粗轧万向轴的就地修复,将修复周期缩短至7天[28]。进一步对激光熔覆后修复区域的硬度进行分析发现,硬度均在32~34 HRC范围内,这表明激光熔覆修复区域性能较为稳定。此外,修复成本将为新品的50%左右,修复后使用寿命上与新品基本相同,显示出巨大的经济效益。

激光修复技术在就地、在线修复方面也得到了广泛应用,尤其是在铁路领域。中车青岛四方车辆研究所采用8620级钢粉为修复粉末材料对列车钩缓装置进行了激光修复;修复工艺研究表明随着激光功率的增大修复区域硬度总体增大,扫描速率的增大导致晶粒细化[29]。吉林大学分别对车体侧墙不锈钢[30]和铁制动盘热疲劳裂纹[1]进行了修复。北京石油化工学院利用激光熔覆修复技术实现了铁路轨道的在轨快速修复,并通过研究基材与熔覆层、结合界面层等不同区域热处理前/后的微观组织、表面硬度和力学性能变化关系,获得了优化的修复工艺参数[31]。此外,长江电力检修厂采用钴基耐蚀耐磨材料开展了水轮机过流部件的现场激光熔覆修复,修复后检测表明,熔覆层与基体呈良好的冶金结合,耐蚀、耐磨性大幅度提高[32]。大连理工大学利用激光熔覆技术对齿轮齿面缺陷进行了修复(见图1b),并基于齿廓加工原理建立了齿面缺陷激光修复几何数学模型,实现了修复路径数字化控制[33]。

图1 激光熔覆修复技术典型应用Fig.1 Typical application of laser cladding repair technology

2.3 激光熔覆修复装置研发

湖南工业大学运用自主组装的激光熔覆修复系统完成了燃气轮机涡轮盘修复技术研究,考察了激光能量密度对熔覆层的影响,开展了熔覆路径规划与修复程序设计[5]。其激光修复系统主要包含激光器、冷却系统、送粉系统以及机器人控制系统(见图2)。与之类似,吉林大学激光修复系统主要由激光器、数控系统、循环水冷系统、机械手、工作台构成[16]。沈阳航空航天大学国防重点科实验室利用激光修复系统(见图3)开展了钛合金超差结构件修复技术及修复过程中的应力集中和变形控制问题研究[33-38]。

图2 湖南工业大学自研激光熔覆修复系统[5]Fig.2 Self developed laser cladding repair system of Hunan Univer‐sity of Technology[5]

图3 沈阳航空航天大学激光修复系统[38]Fig.3 Laser repair system of Shenyang University ofAeronautics and Astronautics[38]

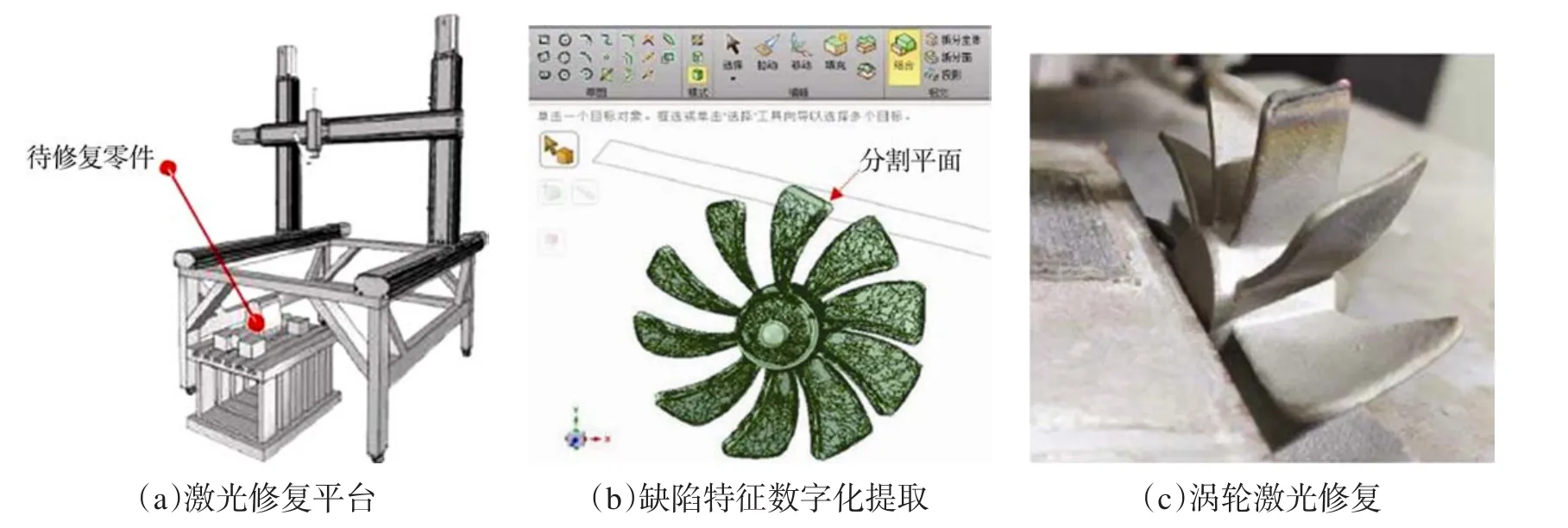

河北科技大学设计了适应零部件现场修复工作的激光修复平台,以三轴运动框架为修复平台作业区域,如图4所示。通过逆向工程技术辅助,对涡轮缺陷及坡口形式缺陷零件的缺陷部位三维模型及切片数据进行提取,利用激光修复平台完成了缺陷部位的修复,并对显微组织、硬度及无损检测结果进行了分析[39]。

图4 河北科技大学自研激光修复平台[39]Fig.4 Self developed laser repair platform of Hebei University of science and technology[39]

国内现有激光修复装置大多是基于数控系统或者多自由度机械手臂上的大型装置,难以满足便携性、有限空间作业等需求。针对这一问题,大连理工大学研发了便携式金属表面缺陷修复实验装置,主要适用于空间有限、不便于自动化设备操作以及小批量科研试验的使用等场景[40],系统搭载了红外线温度检测系统和视觉裂纹缺陷检测元件。为进一步提高激光修复系统的便携性,设计了可携带的粉末输送系统[41]。同时,开展了裂纹尖端激光修复后疲劳性能试验和修复参数对裂纹止裂效果的研究,并基于有限元软件ABAQUS进行二次开发,建立了裂纹尖端激光修复效能分析平台[42-43]。

3 激光增材修复技术研究进展

近来年,增材制造(3D打印)技术发展迅速,结合激光修复技术和增材制造理念的激光增材修复技术受到了广泛关注。

3.1 增材制造技术及激光增材修复技术研究

当前,增材制造技术已广泛应用于航空、航天、船舶、能源等多个领域,也逐步应用于反应堆结构制造中。中核集团完成了CAP1400型燃料组件的管座样品3D打印,并成功打印了CF3型燃料组件的下管座样品及镍基合金格架样品[44]。中国核动力研究设计院与南方增材科技联合开展了ACP1000反应堆压力容器增材制造研究,成功打印了我国首个小堆压力容器试件。中广核利用增材制造技术成功制造出核电站复杂流道仪表阀阀体[45]。

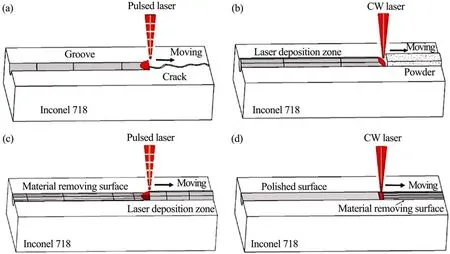

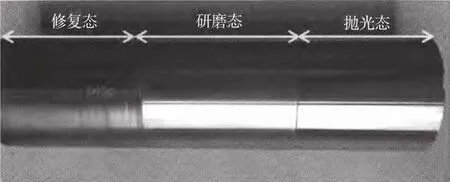

在增材制造基础上发展起来的激光增材修复技术是近年来结构修复领域新兴的研究课题。Oh[46]等研究了激光修复316L不锈钢的可行性及修复后试样性能,考察了不同加工参数下修复区域微观结构、微硬度以及修复试件拉伸力学性能。Liu等[47]开展了激光增材修复4140钢的技术可行性研究。西北工业大学开展了TC4钛合金[48]以及K465镍基高温合金[49]激光增材修复技术研究。应俊龙等[50]开展了TC4钛合金激光增材修复工艺及性能研究,探究了不同激光功率、扫描速度、送粉速率、搭接率对修复表面形貌、抗拉强度的影响。范朝等[51]以棒材为试验对象,开展了激光增材修复TC6钛合金工艺性能研究,讨论了激光增材修复后TC6合金显微组织形态。Xu等[52]提出了激光增材一体化修复Inconel718裂纹方案,通过不同能量激光加工整合了多重修复工艺(见图5):首先利用脉冲激光清理、刻蚀裂纹,再通过高能激光沉积铸模修复裂纹,随后再次利用脉冲激光去除维修区域多余材料,最终利用高能激光对修复区域表面进行打磨抛光。

图5 激光增材一体化修复技术方案[52]Fig.5 Laser additive integrated repair technical scheme[52]

3.2 激光增材修复技术应用

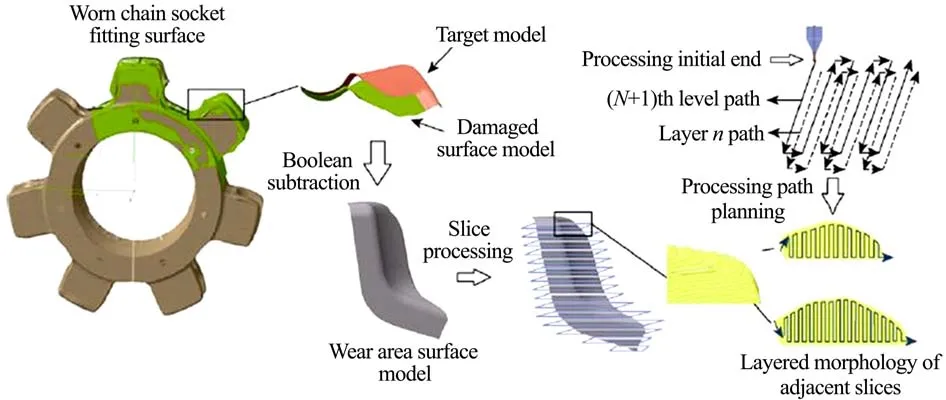

增材修复技术目前已经成功应用于工业燃气轮机(IGT)刀口密封的修复、工业维护、维修和大修、高级医用植入物结构制造、卫星制造和钛粉末冶金、注塑和压铸模具[8]。尤其是在工具结构的就地快速修复方面,美国莫斯阿拉莫斯国家实验室于1998年开展了利用激光熔炼沉积技术修复H13工具钢表面缺陷的技术探索,为激光增材修复奠定了技术基础[53]。德国弗朗霍夫研究所Graf等[54]研究了增材修复技术在不锈钢和钛合金裂纹修复中的应用,指出了裂纹修复的物理机理并讨论了自动修复技术的可能性。为解决经传统堆焊技术修复的磨损链轮精度低和修复后再失效问题,郭辰光等采用激光增材再制造技术对矿用链轮链窝磨损区域进行修复,通过毛坯点云数据采集构建磨损域截面样条曲线,完成链窝磨损域三维几何模型反求重构建模,实现了链轮磨损区域激光增材修复轨迹代码的自动生成(见图6)[55]。

图6 激光增材修复路径规划[56]Fig.6 Path planning of laser additive repair[56]

此外,在军事领域,王思明等[56]运用激光增材修复技术对导弹舱段进行了快速修复,同时借助有限元仿真对舱段裂纹部位进行仿真,为激光增材修复参数及修复区域尺寸确定提供参考。修复后结构性能验证了有限元仿真辅助增材修复技术的可靠性和有效性。针对大型结构设备损伤,例如某巨型水电站机组的推力瓦在检修期间发现的侵蚀斑,长江电力设计并优化了激光增材修复方案,完成了推力瓦的高效修复[57]。优化结果表明,全部去除原瓦面浇注的巴氏合金层,重新在钢坯上增材熔覆巴氏合金,再机加工恢复到要求尺寸的方案修复效果最优,原因在于巴氏合金层与钢坯结合强度可靠,脱壳倾向非常小;同时组织致密会有效降低气孔的产生。在激光增材修复平台方面,浙江工业大学姚喆赫等[58]搭建了激光修复试验平台,实现了镍基高温合金V型槽修复;夏国俊等[59]基于该平台进一步开展了增材修复镍基合金梯形槽试验研究,分析了增材修复区显微组织结构与物相组成。

4 激光修复技术在核电领域应用前景

4.1 激光修复技术应用现状

虽然激光修复技术已广泛应用于各领域,但在反应堆结构损伤修复中的应用还相对较少。1993年,比利时Doel核电站4号机组蒸汽发生器发生外径应力腐蚀开裂,应用激光技术焊接的套管性能被证明优于原套管,表明激光技术在核工业领域同样具有一定优势,但是此次维修中还未直接利用激光修复技术[60]。中核核电运行管理公司针对核电厂上充泵转子修复需求,综合考量了传统修复技术和激光熔覆修复技术的优缺点,最终采用激光熔覆技术进行了修复,并开展了修复后尺寸检查、硬度检查以及动平衡试验检查[61]。针对核电厂反应堆部件表面修复,中广核采用增材修复技术修复闸阀阀杆,将修复时长缩短至48 h(见图7)[44]。上述初步探索为反应堆结构损伤修复的广泛应用奠定了技术基础。

图7 激光增材修复闸阀阀杆[44]Fig.7 Repair of gate valve stem by laser additive[44]

4.2 激光修复技术应用前景分析

反应堆运行阶段的维修活动,通常按维修性质的不同分为预防性维修和改正性维修。预防性维修是按预定的时间间隔或规定的准则在设备故障前实施维修,以降低设备失效的概率或防止功能退化。改正性维修是设备发生故障后,使设备迅速恢复到能执行规定功能状态所实施的维修[62]。核岛一回路主结构设备均属于厚壁(120~250 mm)大型设备,焊接质量要求高、修复时热输入量要求尽量小,采用常规焊接方法还存在许多不足之处[63]。例如,目前减轻和修复压力容器接管嘴和安全端异种金属焊缝应力腐蚀裂纹的方法,主要是在安全端管接头外表面堆焊一层更抗腐蚀的镍基合金(Alloy52M)材料[64],修复实施难度大、修复质量不确定性高。针对管道微裂纹泄漏问题,目前主要采用安装套管进行堵漏[65],无法一次性解决结构损伤问题,且加装套管等结构将改变管道固有频率等力学特性,可能导致进一步的结构损伤。采用激光修复技术不仅能够控制修复过程中的热输入,还可以减小修复结构对原有结构的影响。陈兴东等[66]在讨论核电汽轮机部件修复时指出,我国相关行业标准只规定了常规焊接方法的主要修复流程,而常规焊接技术往往能量分散,对母材的热影响较大,对于精密部件的修复往往处于劣势。激光熔覆层厚度为0.3~1 mm,熔覆速率可达15 m/min以上,在大型叶片抗水蚀、高温端进汽管、转子轴颈修复、水泵泵轴防海水腐蚀等核电关键结构设备修复中极具应用前景。

Jadot等[67]在钠冷快堆在役检测和维修技术提升的研究中指出,由于激光技术适合众多应用场景,包括钠消除、激光加工、激光焊接和激光修复,且不会对原有结构施加过大的应力载荷,未来在反应堆修复领域将具有广阔的前景。Baqué等[68]在钠冷快堆结构在线修复技术研究中认为,激光技术可较好地解决结构修复过程中附着物剥离、裂纹附近开槽、焊接熔接等三个关键主要需求,这表明激光修复技术的引入可以整合原有修复方法的多种工序,通过不同能量的激光完成多重功能,从而实现一体化的修复过程。

此外,当前大量结构损伤难以通过现有规范或技术指导文件获得准确的修复方案。例如,某核电机组控制棒驱动机构管座与耐压壳焊接后,水压试验发生渗漏,但相关设计文件未规定返修方法,经对比分析多个修复方案后最终确定补焊修复及修复参数,修复流程复杂繁琐[69]。反应堆结构损伤修复完成后,还需要进行修复结构失效分析、寿命预测和修复后的安全可靠性评估。若能够生成智能化修复方案,并基于数字化修复工艺参数开展修复效能评估,将极大地缩短修复周期。

4.3 技术难点分析

综上所述,激光修复技术在核电领域能够更好地满足反应堆结构损伤快速修复需求。鉴于反应堆结构损伤多为管道焊缝裂纹、小支管开裂或存在于复杂构型设备,应用于核电领域的激光修复平台宜采取便携式修复系统设计,尽量缩小送粉系统和冷却系统体积,增加系统在狭小空间的可达性。相比于激光熔覆修复技术,激光增材修复能够在单一涂层熔覆修复的基础上针对不同裂纹状态设计修复微结构,更加灵活地应对反应堆结构不同形式的损伤或失效。然而,运用激光修复技术对反应堆一回路结构损伤修复也存在许多难点,当前亟待解决的技术难点如下:

(1)反应堆一回路结构损伤修复工艺。

反应堆一回路结构损伤通常存在于复杂构型区域或焊缝接口处,例如CRDM管座贯穿件在J形焊缝处产生裂纹并发生泄漏、蒸发器一次侧U形弯管发生应力腐蚀破裂、蒸发器给水管管嘴发生疲劳或热疲劳破坏等。虽然现有激光修复技术对于简单几何构型结构的修复已有较为成熟的应用,但相关技术还很难直接应用于反应堆一回路的修复。需要结合反应堆一回路典型结构损伤的特性,集中针对曲面结构表面损伤开展激光修复工艺研究,探究不同激光修复工艺下的修复区域微观结构、修复涂层结合特性等,最终形成最优修复参数。

(2)激光修复性能试验研究。

激光修复完成后,修复区域组织结构较基体组织结构发生改变,且热输入导致修复区域和基体之间形成热影响区。由此引入了材料性能非均匀区域,并形成了修复区域-基体界面。因此,激光修复后结构的力学性能需要进一步充分验证。在宏观尺度,必须开展大量的验证试验,包括对修复后结构极限承载能力、失效模式和疲劳寿命等力学性能进行全面验证,并与未损伤结构所对应的力学性能进行对比。由于验证试验种类较多、数量庞大,需要形成高效、简便的验证试验体系。在微观尺度,基于宏观尺度力学性能试验结果,需开展基体-修复区域界面失效演化研究,明确修复区域对结构损伤控制的有效性。

(3)激光修复效能快速评估。

结构完整性是反应堆安全运行过程中最为关心的问题之一。反应堆一回路焊缝结构损伤完成在线修复后,需要进一步对结构修复效能进行评定以确保安全性,而目前针对修复后结构的快速评估方法还未建立。

原因之一是修复效能评估的理论方法还不成熟。修复后结构仍可视为含缺陷(修复区域)结构,可通过完整性评估方法量化激光修复效能。当前,结构完整性评估主要基于断裂力学理论。随着断裂力学的发展,根据J积分断裂参量(与路径无关的力学参量积分)的评定方法被广泛采用,不仅可评判管道所含裂纹的启裂,而且还可以进行裂纹扩展的计算。然而,激光修复后修复区域材料特性与基体材料特性不再一致,J积分不再具有路径无关特性。需进一步考虑如何在非均匀区域进行J积分计算,从而从理论方法层面建立修复效能的评估方法。

此外,当前结构修复安全性评估主要依靠多种现场检测手段,评估周期较长,还未发展出快速评估方法。鉴于激光修复可实现数字化修复控制,可将相关修复参数作为输入,通过编写评估计算程序并调用有限元仿真软件,实现修复效能快速化评估,极大地缩短评估周期。

5 结论

激光修复技术在当前结构损伤修复中得到越来越多的应用,并在核电领域表现出广阔的应用前景。文中总结了激光熔凝、激光熔覆和激光增材修复技术的研究现状,重点阐述了激光熔覆和增材修复技术的发展现状、技术应用实例和装置研制情况,并分析了激光修复技术在核电领域的应用前景和当前亟待解决的技术难点。技术进展总结表明,激光熔凝修复技术适用于微小裂纹修复,对尺寸较大裂纹修复效果不明显;激光熔覆修复技术理论研究较为深入,并且已成功应用于机械制造与维修、航空航天、化工、军工等多个领域;激光增材修复技术结合了增材制造的先进理念,具有很大的潜在优势。应用前景分析发现,激光修复在反应堆结构损伤修复中的应用还相对较少,激光修复技术的引入可以整合原有修复方法的多种工序,通过不同能量的激光完成多重功能,从而实现一体化的修复过程。技术难度分析表明,激光修复技术在实现成熟应用前,还需要重点攻克修复工艺研究、修复结构力学性能试验技术及修复效能评估方法等问题。