干腌牛肉加工过程中理化变化与品质形成的相关性研究

黄桂芳,陈静雅,陈馨雨,靳嘉欣,曾晨璐,王庆玲*

石河子大学食品学院(石河子 832000)

新疆优良的高海拔天然牧场,使得牛肉肉质鲜美、适口性好[1-2],传统的放牧饲养方式和纯净的生长环境,还赋予其天然、绿色、安全的特点。此外,牛肉营养丰富,具有高蛋白、低胆固醇、低脂肪等特点[1]。风干肉、牛肉干是新疆牛肉工业化生产的主要产品形式,深受广大消费者的喜爱。干腌牛肉是利用我国传统发酵技术,经过腌制、风干、自然发酵制得的一种极具地域特色的发酵肉制品。

干腌牛肉漫长的加工过程中脂肪和肌肉蛋白质会发生一系列复杂的变化与生化反应[2],生成的多种低分子质量化合物(肽类、氨基酸、醛类等)成为产品风味、质地、滋味形成的重要途径[3]。新疆干腌牛肉加工过程对自然环境依赖性强,产品品质易受环境影响且品质、风味特色不稳定。因此,干腌牛肉加工中理化指标变化与品质形成的相关性研究,可为干腌牛肉加工的工艺改进及工业化进程提供助力。

试验选取牛肉加工过程中的6个关键工艺点,分析干腌牛肉各时期理化指标、色度、质构的变化规律,通过相关性分析明确其与产品品质形成的内在关联性,为后续产品标准化、品质优良化与技术提升奠定基础,为新疆牛肉制品加工开辟新方向。

1 材料与方法

1.1 试验材料

1.1.1 原料

新鲜牛肉股二头肌(购于石河子市农贸市场)。

1.1.2 干腌牛肉加工流程

1.1.2.1 工艺流程

原料肉→修整→腌制→洗晒→风干→发酵→成熟→成品

1.1.2.2 工艺条件

鲜牛肉修整后,将6.5%(原料质量)的食盐分5次揉搓涂抹至牛肉表面,在8 ℃、RH 65%的环境下腌制30 d,洗去表面残余盐分,晾晒干燥2~3 d,于10 ℃、RH 60%风干25 d后在20 ℃、RH 70%和25 ℃、RH 75%分别发酵30 d,最后在28 ℃、RH 70%成熟30 d,制得牛肉火腿成品。分别于原料(0 d)、腌制期(30 d)、风干期(60 d)、发酵中期(90 d)、发酵后期(120 d)、成熟期(150 d)进行取样,低温贮藏备用。

1.2 仪器与设备

IKA-T25高速分散器(上海巴玖实业有限公司);UB-7 pH计(赛多利斯科学仪器有限公司);X7酶标仪(基因有限公司);WSC-S测色色差仪(上海静谧科学仪器有限公司);质构仪(英国Stable Micro Systems公司)。

1.3 方法

1.3.1 水分的测定

按GB 5009.3—2016直接干燥法进行测定。

1.3.2 氯化钠含量的测定

分别称取10 g不同时期样品于烧杯加水匀浆过滤,定容至200 mL。取10 mL滤液,加入50 mL蒸馏水和1 mL 5%铬酸钾溶液混匀,用硝酸银滴定至黄红色,同时做空白试验。

1.3.3 pH的测定

称取5 g牛肉样品,加入50 mL蒸馏水匀浆并过滤,滤液用pH计进行有效酸度的测定。

1.3.4 POV和硫代巴比妥酸值的测定

参考Folch的方法,以三氯甲烷-甲醇(2∶1,V/V)混合液为溶剂进行样品脂质提取。

1.3.4.1 POV值的测定

移取2 g各时期脂质于30 mL三氯甲烷-冰乙酸(2∶3,V/V)混合液中,加入1 mL饱和碘化钾溶液,用0.01 mol/L硫代硫酸钠标准溶液滴定至淡黄色后加入1 mL淀粉指示剂,滴定至蓝色消失,同时进行空白对照。

1.3.4.2 硫代巴比妥酸值测定

称取5 g各时期样品,分别加入50 mL三氯乙酸溶液,使用恒温振荡器于50 ℃振荡30 min,冷却后过滤。移取滤液和硫代巴比妥酸溶液各5 mL于比色管,混匀,于90 ℃水浴30 min取出冷却,使用分光光度计在532 nm处测定吸光度。

1.3.5 加工过程中色度的测定

各时期牛肉切片后利用色差仪进行测量。色差仪进行零位校正和黑白板校正后,选择L*(亮度)、a*(红度)、b*(黄度)进行测定分析,平行测定3次。

1.3.6 加工过程中质构的测定

将各时期牛肉样品切成小块(3 cm×3 cm×2 cm)后利用质构仪进行测量:探头类型P50,使用2个35压缩的连续循环,循环间隔5 s,测前速度3 mm/s,测试速度1 mm/s,测后速度2 mm/s,触发力10 g。

1.3.7 感官评定

将干腌牛肉切片(约2 cm×2 cm×1 cm)置于蒸锅中蒸15 min,分别放入编号的一次性餐盘。由经过专业培训的人员组成感官评定小组,该小组由5名男性和5名女性(年龄20~30岁)组成。每位成员被要求在0(无味/不可检测)到5(强味/强可检测)的范围内对干腌牛肉的滋味品质(甜味、咸味、鲜味、苦味、酸味、后味和整体口味)进行评分。样品在口中咀嚼后吐出。测试每个样本之间,用饮用水清洁口腔。

1.4 数据处理方法

每组样品重复测定3次,结果用Mean±SD表示,显著水平p<0.05,使用SPSS Statistics 25.0进行相关数据分析,使用Origin Pro 2018进行制图。

2 结果与讨论

2.1 干腌牛肉加工过程中水分的变化

水分对于干腌牛肉的品质稳定性具有决定性作用,在干腌牛肉加工的过程中,水分能有效控制肉干的品质和感官特性,并且其他理化指标的变化也与它密切相关。由图1可知,干腌牛肉中的水分在不同时期整体呈持续显著(p<0.05)下降趋势,其值由原料期的74.65%下降至成熟期的25.38%,下降幅度为49.27个百分点。干腌牛肉在腌制期和风干期水分变化显著(p<0.05),其原因是腌制阶段由于食盐作用导致原料表面渗透压增加,产生渗出液,加速牛肉组织水分的流失;风干期则由于温湿度变化致使水分极易蒸发散失[4]。干腌牛肉在发酵及成熟期水分继续下降,但较加工前阶段幅度趋于平缓,马艳梅等[5]对羊肉火腿加工中水分的变化研究也发现相似的结果。发酵肉制品加工过程中水分及分布状态影响产品的嫩度[6]、咀嚼性、黏聚性等指标,对产品最终品质影响显著(p<0.05)。

图1 干腌牛肉加工过程中水分的变化

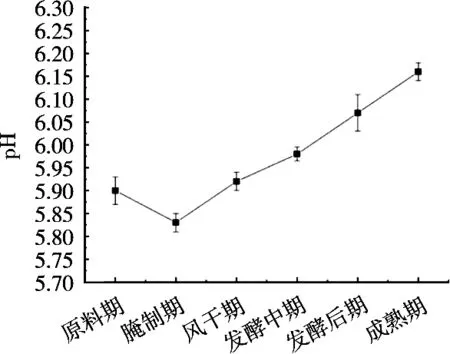

2.2 干腌牛肉加工过程中pH的变化

pH是影响肉制品色泽、风味以及保质期的一项重要指标,对肉制品品质产生显著(p<0.05)影响。由图2可知,在干腌牛肉的整个加工过程中,pH呈先降低后持续升高趋势。腌制期牛肉的pH显著(p< 0.05)降低至5.83,分析原因可能是糖类被微生物消耗产生的二氧化碳和有机酸,以及脂肪水解产生的脂肪酸导致pH下降。从风干期到成熟期,牛肉中的脂类和蛋白质在组织蛋白酶、脂肪酶、氨肽酶等的作用下被分解为氨基酸和其他风味前体物质,这些物质作为干腌牛肉风味、滋味形成的重要物质来源,碱性水解产物的不断积累造成pH升高[7]。然而,干腌牛肉的整个加工过程中的pH一直保持微酸性,可以抑制微生物的生长繁殖,有效延长产品保质期。

图2 干腌牛肉加工过程中pH的变化

2.3 干腌牛肉加工过程中NaCl含量的变化

氯化钠可以作为肉制品中蛋白质、脂肪等滋味物质的辅助剂,同时还有防腐保鲜的重要作用。由图3可知,干腌牛肉在整个加工过程中NaCl含量呈持续显著(p<0.05)上升趋势。NaCl含量在整个加工过程中持续升高的原因可能在于腌制阶段反复多次的揉搓使食盐缓慢渗入,NaCl增加肌肉组织渗透压,造成原料汁液渗出,因此,NaCl含量随加工时间延长而不断升高;加工过程中,原料水分不断降低,造成NaCl含量进一步升高。干腌牛肉成品NaCl含量增长到13.67%,该水平符合干腌类制品最终NaCl含量不低于13%、不高于15%的相关要求[8-9]。

图3 干腌牛肉加工过程中NaCl含量的变化

2.4 干腌牛肉加工过程中过氧化值(POV)和硫代巴比妥酸值(TBARS)的变化

过氧化值是油脂初级氧化产物累积量的评价指标。李宇辉等[10]研究认为脂肪氧化是风干肉风味物质的主要来源。由图4(a)可知,干腌牛肉加工过程中的过氧化值整体呈先上升后下降趋势,风干期过氧化值达到峰值19.63 meq/kg,较原料期增长18.48 meq/kg,可能是腌制期和风干期脂肪快速氧化,初级氧化产物大量积累,过氧化值显著(p<0.05)升高。风干期之后,干腌牛肉的过氧化值最终缓慢下降至15.05 mg/kg,主要是过氧化物被进一步分解为酸、醛、酮等次级氧化产物所致[11-12]。硫代巴比妥酸值(TBARS)是表示油脂酸败程度的指标之一,可用于表征次级氧化产物含量。由图4(b)可知,在干腌牛肉加工过程中,硫代巴比妥酸值整体上呈持续上升趋势,只在发酵中期时数值有略微下降。硫代巴比妥酸值由原料期的0.05 mg/100 g增长到风干期的0.46 mg/100 g,原因在于温度和湿度的提高,加剧了不饱和脂肪酸的氧化,使醛类物质大量积累。但发酵中期硫代巴比妥酸值略有降低,究其原因可能是温度升高,一方面丙二醛与游离氨基酸发生反应,另一方面醛类物质被进一步氧化生成醛和羧酸等小分子物质[13]。发酵中期到成熟期,TBARS持续升高,成品中硫代巴比妥酸值达到0.68 mg/100 g,分析其原因可能是温度和湿度的升高使氧化反应的速度加快,脂肪氧化程度不断增强。

图4 干腌牛肉加工过程中过氧化值(a)和硫代巴比妥酸值(b)的变化

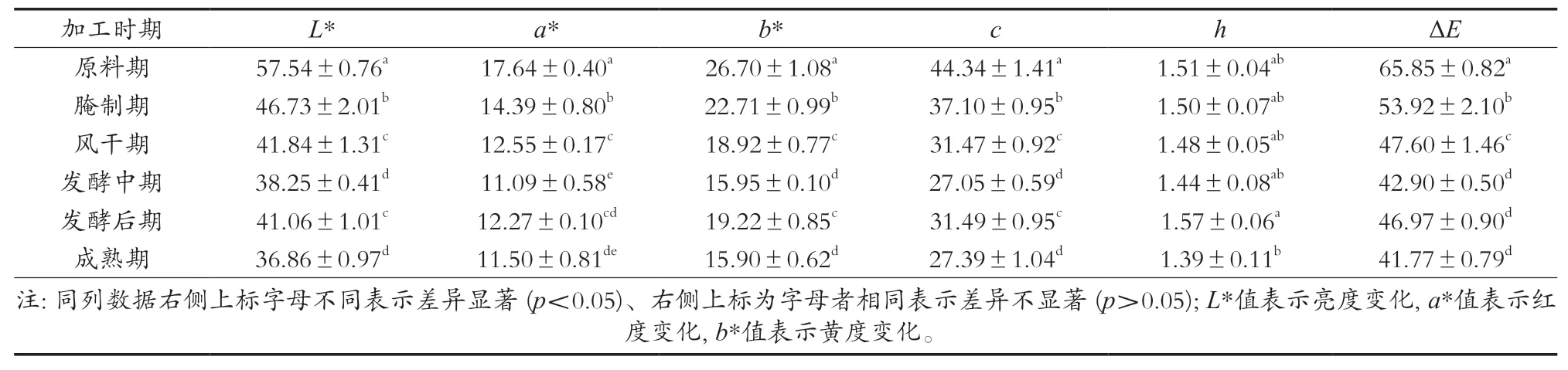

2.5 干腌牛肉加工过程中色度的变化

对干腌牛肉6个关键时期的L*、a*、b*的测量评价其色泽变化,如表1所示,干腌牛肉在各个时期的L*、a*、b*在整体上均呈显著(p<0.05)下降趋势,但在发酵后期,3个值都有所升高。亮度从原料期到发酵中期下降,原因可能是腌制时加入的NaCl使牛肉脱水、收缩,肌纤维间距减小,使得牛肉颜色变暗[14];发酵后期肉的亮度部分回升可能与亚硝酸盐的呈色作用有关。黄度的变化趋势与亮度大致相同,可能是肌肉的酶促褐变、微生物的作用以及生成的小分子物质共同作用导致的,这与Bermúdez等[15]的研究结果相似。红度从原料期到发酵中期逐渐降低的原因可能与肌红蛋白被氧化为高铁肌红蛋白有关,而亚硝酰基蛋白受热与盐作用生成的亚硝酰基血色原又使干腌牛肉的红度在发酵后期有所上升。饱和度和彩度的变化规律与红度和黄度大致相同,加工温度升高使得脂肪和蛋白质的氧化作用加强,导致总色差呈逐渐下降趋势。

表1 不同加工时期干腌牛肉颜色的变化

2.6 干腌牛肉加工过程中质构的变化

质构可用来表示食品的组织状态、口感及滋味感觉等,也是决定干腌牛肉品质的重要指标。对干腌牛肉的质构研究表明(表2):在整个加工过程中,干腌牛肉的硬度、胶着性、咀嚼性和回弹性都呈显著(p<0.05)上升趋势;与原料期相比,水分降低、蛋白水解酶作用及蛋白质变性导致成熟干腌牛肉的硬度、胶着性和咀嚼性成倍增长。腌制过程中黏性和黏聚性在总体上呈显著(p<0.05)下降趋势,可能的原因在于细胞液大量流失,加热、酶和微生物的共同作用使肌肉组织结构发生改变。弹性从原料期到风干期呈显著(p<0.05)下降趋势,在发酵中期直至成熟期均呈显著(p<0.05)上升趋势,究其原因可能是含水量减少使牛肉弹性下降,随着时间延长,温度和某些相关酶的活性升高,促进蛋白质凝胶形成,促使牛肉弹性升高。

表2 不同加工时期干腌牛肉质构的变化

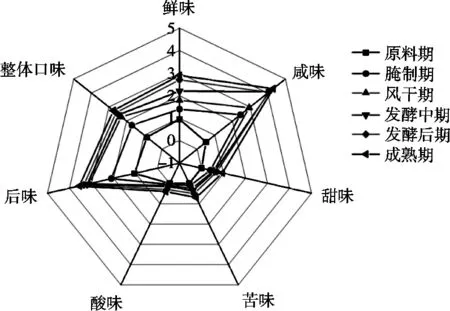

2.7 干腌牛肉感官评定

感官评定是对产品品质评判的一个基础手段,图5显示干腌牛肉在加工过程中各种滋味的变化情况,为确定产品的价值和可接受性提供可靠依据。在成熟期各种滋味的感官评分均高于其余各加工阶段,尤其是鲜味、咸味、后味和整体口味的评分较高。其中,鲜味和咸味的感官评分变化比较显著(p<0.05)。鲜味感官评分由原料期的0.98分增长至成熟期的2.97分,增长67.01%,原因在于发酵过程中产生的小肽、氨基酸及呈味核苷酸的积累,赋予了食品浓厚的鲜味[16]。咸味感官评分由原料期的0.55分增长至成熟期的4.25分,增长87.06%,原因可能是食盐的大量加入及较高的温湿度环境使腌制期的咸味显著增加,发酵期直至成熟期咸味的感官评分变化幅度较缓,可能与水分的降低及渗透压的升高有关。甜味、苦味及酸味的感官评分普遍较低且变化不显著,其中:酸味的感官评分最低,可能是食盐含量较高,抑制了微生物的代谢,从而有机酸含量大幅降低导致;甜味和苦味的形成与氨基酸类、糖类和肽类的含量在整个加工过程中的含量有关。后味和整体口味从原料期至发酵中期增长显著(p<0.05),从发酵期到成熟期增长较缓,且后味和整体口味感官评分随其他滋味评分结果变化而同步变化,说明后味和整体口味变化可能与生成的各种滋味物质的总体含量有关[17]。

图5 干腌牛肉加工过程中滋味变化

2.8 相关性分析

由PLSR分析可知,水分与产品L*、a*、b*呈极显著正相关性,说明干腌牛肉加工过程中水分对色泽的形成产生重要影响,分析其原因可能是在整个加工过程中水分直接参与牛肉中的一系列与呈色有关的物理化学反应;pH、NaCl含量、脂质氧化指标则表现出与牛肉质构品质的高度正相关关系,原因在于脂肪的氧化作用使各理化指标之间的相关性水平升高;L*、a*、b*与其他理化指标都呈极显著负相关性,可能的原因在于蛋白质降解和脂肪氧化[18-19]使咀嚼性上升,盐分的渗入使汁液流失,导致硬度升高,黏性降低,肉质松散。从结果可以看出各指标之间相互影响,共同决定干腌牛肉的最终品质。

图6 理化指标与品质形成相关性分析

3 结论

干腌牛肉在加工过程中的各理化指标之间的相关关系共同决定着产品的最终品质。试验发现:干腌牛肉pH在加工过程中先降低后升高且一直处于微酸性环境;加工过程中各个时期水分显著(p<0.05)下降,NaCl含量显著(p<0.05)升高;感官评定结果表明整体口味和后味与各种滋味的形成菌落总数密切相关;肌红蛋白过度氧化使干腌牛肉的色泽随加工时间增长总体呈下降趋势。相关性分析结果表明,干腌牛肉加工中理化变化与品质形成呈现显著(p<0.05)相关性,脂肪氧化变化与品质形成呈现显著相关性(p< 0.05)。

此研究结果可为新疆牛肉的产品多样化提供新的思路,为干腌牛肉产品的推出奠定理论研究基础,以期提高在科技指导下的牛肉加工技术。