集料粒径与体积分数对水稳碎石材料抗裂性能的影响

赵晓康 董 侨 顾兴宇 倪富健 王洋洋

(1东南大学交通学院, 南京 211189)(2浙江省交通运输科学研究院, 杭州 311305)(3东南大学道路交通工程国家级实验教学示范中心, 南京 211189)

水泥稳定碎石(CSM)是由集料和水泥砂浆配制而成的多相复合材料,其力学性能与材料构成特性密切相关.水稳碎石混合料中集料占据了一半以上,集料的级配特征决定了CSM作为粒料稳定材料的本质属性[1-2].为了探讨集料对结构整体性能的影响,已有学者基于室内试验或数值仿真的方法从强度、抗裂和疲劳等方面开展了大量研究[3-4].研究发现集料的性能如粒径、级配、体积率、颗粒形状、压碎值、分布情况等均会对混凝土的力学性能及耐久性产生重要影响[5-6].一般认为,在普通混凝土中,粗集料起到了刚性骨架作用,在承受压力荷载时,混凝土内部通过粗集料进行外荷载传递,从而可以有效提高结构整体强度.此外,当裂缝扩展到集料边缘时,由于集料强度较高,裂缝难以贯通,导致扩展裂纹需绕过集料而吸收了更多的能量,这在一定程度上又对裂缝发展起到了阻挡作用[7].另一方面,粗集料又可引发裂纹扩展降低结构强度[8],这是因为:① 集料与砂浆基体弹性模量差异较大,力的传递过程中颗粒间的不协调变形在集料-砂浆界面处易出现应力集中,引发裂缝发生[9];② 水泥浆体硬化前集料表面由于富含水膜而使局部水灰比过大,导致氢氧化钙和钙矾石晶体得以生长富集,2种晶体取向生长致使界面区域结构疏松,形成界面薄弱区,降低了结构强度[10].由此可见,集料的骨架作用和界面薄弱区使其对结构整体性能的影响存在相互制约的特点,而集料粒径与体积分数对其骨架作用的形成和界面总量具有直接决定作用,深入研究集料粒径与体积分数对结构抗裂性能的影响对于了解结构损伤开裂机理具有积极和现实意义.

目前主要通过室内试验手段来研究集料在结构损伤开裂中的作用,但对于水泥复合材料而言,其结构的差异和不均匀性取决于集料尺寸、形状、级配等多种因素,且各因素之间存在交叉作用,采用室内测试手段难以开展有效的单因素分析,有必要通过数值模拟手段分析集料单一因素对混凝土力学性能的影响.同时,在进行集料粒径和含量对抗裂性能的数值模拟研究中,还需合理规避集料粒型与分布位置的交叉影响,目前综合这些方面的数值断裂研究还未见报道.本文借助离散元法构建了具有相同集料轮廓与位置、不同集料粒径与含量的圆形劈裂数值试件.通过虚拟间接拉伸试验模拟了水稳碎石细观开裂过程,并进一步研究了集料粒径与体积分数对结构细观开裂行为的影响.

1 细观数值模型

1.1 圆形劈裂数值试件

本文运用离散元颗粒流程序PFC5.0构建二维圆形劈裂数值试件,虚拟试件直径100 mm,集料粒径为0.6~26.5 mm,集料级配按照《公路路面基层施工技术细则》(JTG/T F20—2015)中的要求设定.为了提高计算效率,将小于0.6 mm的粒料视为砂浆基体相[11],而随机集料以二维4~10边形来表示[5,12],模型中砂浆与集料均为0.3 mm直径圆盘单元的集合.首先根据设计级配生成集料圆盘,然后按照随机算法进行多边形顶点的投放,形成集料模板(见图1(a)),最后将多边形模板面积扩大至对应圆盘的初始面积,从而与设计级配相一致.遍历并记录各集料颗粒的面积和中心位置信息,在保持各多边形集料形状和中心位置不变的情况下调整集料模板面积,构造具有相同轮廓与位置、不同粒径与含量的集料构成特征的圆形劈裂数值试件.集料尺寸缩放系数S设为1.0~0.5,为了避免集料间相互重叠,采用缩放的顺序构建各数值试件,建立的圆形劈裂数值试件如图1(b)所示.

为了消除孔隙对细观开裂带来的不确定性影响,仅以砂浆基体中各粒子间的间隙来表征试样的孔隙.随机多边形顶点坐标的计算公式如下:

(a) 多边形集料模板

(b) 圆形劈裂数值条件(S=1.0)

(1)

(2)

式中,i为多边形集料顶点编号;n为多边形集料边数,取值[4,10];X、Y为集料圆盘的圆心坐标;xi、yi为多边形集料顶点i的坐标位置;ri为多边形顶点i与圆心的距离;θi为偏转角度.

1.2 接触黏结模型及参数

接触本构关系的确定是离散元计算中所需解决的关键问题,离散元模型中众多离散颗粒单元通过接触互相黏结在一起,由局部影响整体,反映微细观介质的各类力学行为.在细观上,水稳碎石可视为由集料、砂浆基体和界面过渡区构成的三相复合材料[13],因此,细观分析模型中需要建立集料内部、集料颗粒之间、砂浆内部以及集料-砂浆界面区共4种接触模型.结合模型中各相材料的特点,基于已有的离散元数值仿真研究[12],本文选取PFC5.0内置的接触黏结模型表示集料的接触行为,采用平行黏结模型来描述砂浆及界面间的接触行为.各模型参数参照文献[11]进行确定,其中界面力学参数由于难以准确获取,参考水稳碎石的纳米压痕研究成果[13],将集料-砂浆界面薄弱区模量和强度取值为砂浆基体的0.7倍.

2 虚拟IDT试验

2.1 虚拟IDT试验设计

运用压条劈裂的方式进行IDT强度测试,上下压条以刚性墙体来表示,宽度12.7 mm,模量取100 GPa.虚拟IDT试验采用位移控制加载模式,为了提高模拟效率并使模型易于收敛,上压条采用向下1.0 mm/s的加载速率,底部压条固定不动,整个加载过程中自动采集上压条的载荷和试件的垂直与水平变形.为了确保提取到试件破坏的峰值荷载,模拟试验中将瞬时荷载值降为峰值荷载的70%作为测试的终止条件[11],并由自定义程序输出试件内部的裂纹损伤情况[14].模型加载采用的固定时间步长为2×10-8s,其通过模型系统中所有颗粒单元的刚度和质量计算得到.PFC 5.0中内置有测量圆功能,通过其可以实现对模型粒子间应力应变等信息的监控.本文通过设置一系列的测量圆获得了模型内部的应力分布.测试加载模型及测量圆布设如图2所示.

图2 测试加载模型及测量圆布设

2.2 细观IDT模型验证

为了验证设计的IDT虚拟试验的准确性,对加载过程中试件内部的应力状态进行了提取,同时根据弹性理论,选取试件的横断面进行分析,利用IDT试验的理论解求得应力分布曲线,如图3(a)所示[14-15].图3(b)、(c)为虚拟试件轴线上的应力状态提取结果,其呈明显的轴对称分布,受集料颗粒的影响,试件中心点处的应力值并不是最大值,且各点应力分布在理论值附近也存在小幅波动,但整体而言,模拟测试结果和理论计算曲线基本一致,表明所建模型能够准确模拟劈裂试验的加载效果,可以用于IDT虚拟测试研究.由于本文侧重于研究集料分布形态对材料整体抗裂性能影响的普遍规律,因此针对拟定的细观模型参数,未将虚拟试验结果与室内测试进行比较以检验材料参数的准确性,后续研究需进一步在室内试验基础上反演校正模型材料参数.

3 集料构成特性对细观开裂的影响

3.1 集料粒径和体积分数对细观开裂的影响

为了研究集料粒径和体积分数对细观开裂的影响,对不同集料尺寸缩放系数的劈裂数值试件进行了虚拟IDT测试,模拟结果如图4所示.

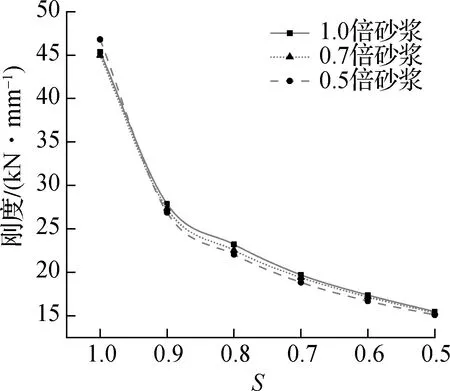

从图4(a)、(b)可以看出,集料粒径和体积分数对数值试件的力学性能有着显著影响.随着集料尺寸同比例缩小,峰值荷载和峰值位移近似地呈线性增加.这表明在界面及砂浆基体材料性能不变的前提下,增加砂浆用量对提高试件抗裂性能有益.分析认为,缩小集料尺寸使得试样中的砂浆-集料界面相减小,降低了试件的开裂薄弱区域,从而在一定程度上阻碍了裂纹的扩展,最终表现为在单调荷载作用下试样获得了更大的断裂强度.同时,在IDT模拟试验中将峰值荷载和竖向变形的比值定义为模型刚度,以表征试样弹性变形能力.如图4(c)所示,对于初始模型(S=1.0),荷载-位移曲线上的弹性上升阶段最陡,说明劈裂试样的整体刚度最大,弹性模量也最大.当S=0.9时,虚拟试样的刚度下降了39.2%,而随着集料尺寸继续缩小,其对试样刚度的影响程度也逐步减小.这说明较多的集料体积分数降低了试件的韧性,提高砂浆基体含量可以改善整体的延性,增强结构的变形协调能力.此外,将峰值荷载和集料体积分数进行线性拟合,可以发现二者具有良好的线性关系,如图4(d)所示.

(a) 应力分布理论曲线[14-15]

(b) 横轴方向

(c) 竖轴方向

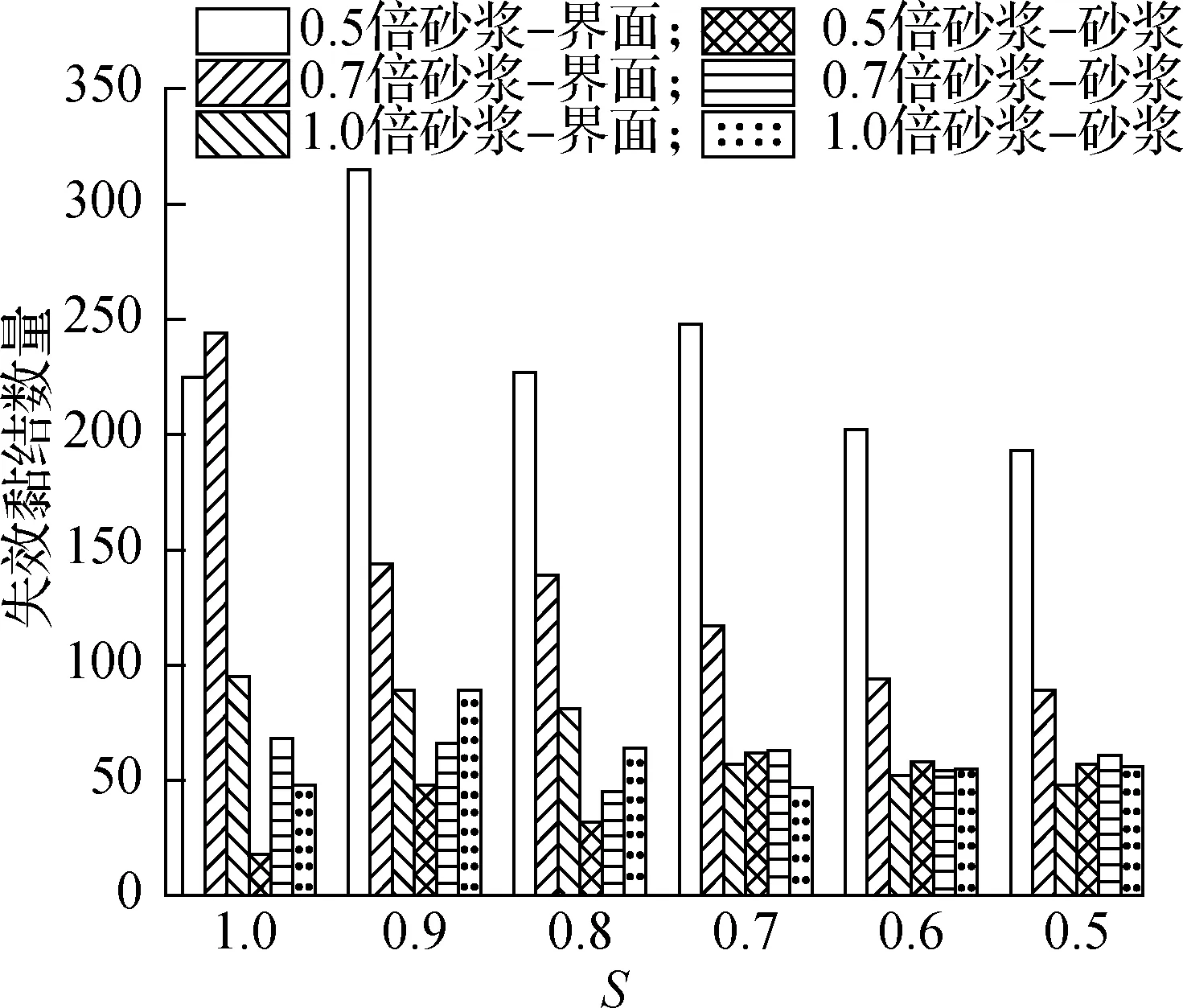

为了进一步量化分析细观断裂的形成过程,提取了荷载峰值时刻和最终断裂破坏时刻模型中各相接触的失效数目,如图5所示.在达到峰值荷载之前(见图5(a)),不同集料尺寸的细观模型中界面相断裂均占据了主导地位,随着集料尺寸的缩小,裂纹形成过程中界面断裂的比重降低,砂浆断裂比重增加.一方面是由于不同集料尺寸模型中砂浆及界面相初始含量存在差异,另一方面是力链分布的影响,集料尺寸较小,力链分布集中,外荷载影响范围较小,导致该影响范围内界面破坏数量少.对于最终断裂破坏阶段(见图5(b)),当S=1.0时,界面断裂占据了主导地位,随着集料尺寸的缩小,砂浆单元的断裂数量逐渐增加,当S降到0.8时,砂浆相和界面相的破坏程度相当,之后砂浆单元破坏数量超过界面相而成为断裂破坏的主要来源.这与刚度衰减和开裂形态分布规律相一致.

(a) 荷载-位移曲线

(b) 峰值荷载和峰值位移线性拟合

(c) 试件的刚度衰减

(d) 集料体积分数与峰值荷载

(a) 达到峰值荷载时

(b) 模拟终止时刻

对以上模拟结果的分析表明,缩小集料尺寸或降低集料体积分数,在增加整体劈裂强度的同时,也增加了试件的破坏允许形变与韧性,提高了结构的抗裂性能,但是刚度与模量的降低又牺牲了结构的体积稳定性,使试样在荷载作用下具有较大的形变发生.此外,不管试样中的集料含量如何充盈,集料还是以砂浆包裹为主,在试件加载受力过程中,粗集料难以发挥嵌挤骨架强度作用,相反充盈的集料不仅增加了界面薄弱区的含量,而且削弱了试件内部压应力的有效传递,最终损害了结构的整体抗裂强度.因此,对于水稳碎石材料,集料的强度骨架作用对整体抗裂性能的贡献弱于界面的衰减效应.

3.2 不同集料界面性能下的细观开裂规律

为了探索集料-砂浆界面性能在结构细观开裂中的作用,进一步阐明不同集料粒径和体积分数的水稳试件的开裂机理,通过设定界面相颗粒间的抗拉强度和黏结强度构建了不同界面性能的细观模型.初始模型中界面强度取值为砂浆基体相的0.7倍,对比模型中该比值分别设定成0.5和1.0,集料颗粒形状和分布位置不变.图6是不同界面性能对比模型的模拟结果,总体而言,不同集料尺寸的数值试件的峰值荷载和峰值位移均随着界面性能的提高而增加,但当界面强度较高时,集料尺寸的缩小对试件劈裂强度和破坏形变的增长更显著(见图6(a)、(b)),而界面强度的差异对结构整体刚度的影响不明显(见图6(c)).结果表明,集料作为水稳碎石材料的分散相,其对结构整体强度贡献不如砂浆基体大,增加砂浆含量对提高抗裂性能有益.此外,尽管提高了砂浆-集料的界面强度,但是高集料含量的试件依然未能充分发挥强度骨架作用.分析认为,这是由于集料和砂浆基体材料力学性能上的差异,导致在试件受力过程中,集料对周围的砂浆基体会存在一个约束作用,在粗集料的约束下,试件内部会诱导拉应力产生并引发局部开裂.因此,在不同集料界面性能下集料体积分数高的试件其劈裂强度均较低.然后将峰值荷载和集料体积分数及界面性能参数进行多元线性拟合,得到确定虚拟试件断裂性能的预估模型.预估模型表达式如下:

(a) 不同界面性能下的峰值荷载

(b) 不同界面性能下的峰值位移

(c) 试件的刚度衰减

P=15.596A-14.204B+18.746

(3)

式中,P为峰值荷载,kN;A为界面性能与砂浆性能的比值;B为集料体积分数,%.

图7为各模型在荷载峰值时刻和最终断裂破坏时刻的失效黏结数量,可以看出界面性能的改变直接影响了试件的最终失效黏结数量.随着界面强度的提高,界面破坏数量减少,试件断裂逐步以砂浆基体的破坏为主.不同集料界面性能的模拟结果表明,提高砂浆-集料界面性能或降低集料体积分数均可提升结构整体的抗裂性能,特别是对于集料体积分数较高的水稳材料,改善砂浆-集料界面性能更有益于集料骨架作用的发挥,进而实现整体结构强度的提升.但是,当界面性能与砂浆基体一致时(1.0倍砂浆),不同集料体积分数试件的断裂形成中界面失效依然占据较大比重,说明单一地提升界面性能也无法彻底消除界面薄弱区的影响.这是由于集料的存在改变了内部应力的传导路径,使2种力学性能差异较大的接触面处易出现拉应力而发生断裂破坏.这也说明,界面过渡区的薄弱效应不但源于界面材料力学性能劣化,还与界面区内应力场的不均匀分布有关.

(a) 达到峰值荷载时

(b) 模拟终止时刻

4 结论

1) 本文借助离散元法建立了细观数值模型,通过用户自定义随机算法实现了多边形集料数字模版的随机生成,从而构建了具有相同集料轮廓与位置、不同集料粒径与体积分数的圆形劈裂数值试件,并与IDT试验的应力分布理论解进行比较,验证了模型的准确性.

2) 不同集料尺寸缩放系数下的虚拟IDT测试结果表明,随着集料尺寸同比例缩小,峰值荷载和峰值位移近似地呈线性增加,降低集料体积分数可以增强结构的变形协调能力,集料的强度骨架作用弱于界面的衰减效应,充盈的集料最终会损害结构的整体抗裂强度.

3) 通过对不同集料界面性能下的细观开裂规律进行研究,发现集料对结构整体强度贡献不如砂浆基体大,界面过渡区的薄弱效应是界面材料力学性能劣化和界面区内应力场的不均匀分布的综合结果,单一地提升界面性能也无法彻底消除界面薄弱区的影响.