S-CO2煤粉锅炉NOx超低排放设计与优化

陈明燕 钟文琪 陈 曦

(东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)

蒸汽循环燃煤发电机组一直朝着大容量、高参数方向发展,以提高能源转换效率和降低发电成本.目前,主蒸汽参数为30 MPa、600 ℃的蒸汽循环燃煤发电效率已经达到48%以上[1].在此基础上进一步提升机组效率将面临机组过于复杂、材料强度不足等问题.与蒸汽朗肯循环相比,以超临界二氧化碳(supercritical carbon dioxide,S-CO2)为工质的布雷顿循环可以减少设备尺寸[2-3],提高燃煤机组发电效率[4-5].近年来,学者们提出将S-CO2布雷顿循环应用于传统能源发电[6]和新能源发电[7]领域,以突破发电机组效率提升瓶颈,降低大型电站的单位发电成本[8].

将S-CO2布雷顿循环应用于燃煤锅炉已经成为国内外学者的研究热点,S-CO2布雷顿循环的优化设计[9]、换热设备设计[10]以及锅炉的结构设计[11]已经取得了初步的成果. Sun等[12]和Xu等[13]已经建立较为完备的多级回热S-CO2动力循环系统, Zhou等[14-15]在此基础上完成了S-CO2煤粉锅炉的构型设计.与传统蒸汽锅炉相比,S-CO2锅炉炉型显著不同,使得炉内的燃烧特性、热负荷以及各组分浓度的时空分布产生巨大变化,对燃烧污染物产生重大影响,给S-CO2煤粉锅炉污染物的控制与脱除带来全新挑战,如何实现S-CO2循环锅炉的NOx超低排放更是其中的关键性难题.

NOx的超低排放涉及炉内燃烧抑制和尾部烟气脱除协同控制,其中烟气脱除受温度影响较大.新型S-CO2循环煤粉锅炉炉膛内的NOx生成机理、如何减少炉内的NOx排放、传统蒸汽循环的脱硝方法对全新的S-CO2循环煤粉锅炉是否有效、是否需要设计新型的脱硝系统,是当前亟需研究的内容.目前,对于S-CO2煤粉锅炉中NOx的生成规律以及脱除方法的研究尚有欠缺, Gu等[16]采用数值模拟的方法研究了分离燃尽风(separated over-fire air, SOFA)对炉内NOx的影响,结果表明SOFA的引入能够有效减少炉内NOx的生成.通过配风等方式可以减少一定量的NOx生成,但炉膛出口处的NOx排放量依然远远高于环境排放标准.对于S-CO2煤粉锅炉来说,设计合适的尾部脱硝系统十分必要.

本文在上述研究的基础上构建了S-CO2循环燃煤锅炉炉内流动与传热的数值模型,得到S-CO2循环煤粉锅炉的烟气特征,根据烟气特征及锅炉尾部的受热面分布,初步构建S-CO2煤粉锅炉NOx超低排放系统,建立脱硝系统数值计算模型,分析该系统内的流动特性,优化系统内流场.

1 S-CO2煤粉锅炉及其烟气特性分析

1.1 S-CO2煤粉锅炉

Zhou等[14]根据Xu等[13]设计的热力系统构建了1 000 MW级S-CO2煤粉锅炉,该锅炉采用反向双切圆、单炉膛、П型布置,燃烧器采用八角双火球切圆燃烧方式的全摆动燃烧器,共设置6层一次风口、3层油风室、10层辅助风室.为增加炉膛的受热面积,炉膛采用上大下小结构,炉膛总高度为71.56 m,下部小炉膛横截面为34.23 m×15.67 m,上部大炉膛横截面为41.06 m×18.80 m.

1.2 烟气成分分析

由于S-CO2煤粉锅炉还处于设计阶段,烟气成分无法通过测量得到.本文首先采用CFD (computational fluid dynamics)数值模拟对上述S-CO2煤粉锅炉内流场、温度场、浓度场以及污染物NOx进行数值试验,得到炉膛出口的烟气成分.选取冷灰斗、炉膛燃烧区域、上部燃尽区域、水平烟道区域、竖井烟道区域为计算域,采用结构六面体网格划分方式对计算域进行网格划分,对一次风口、二次风口和SOFA风口处进行加密,网格数量为 7.76×106,锅炉构型及各部分吸热量和燃烧网格划分如图1所示.

(a) S-CO2循环煤粉锅炉各部分吸热量(单位:MW)

(b) 网格划分

炉内流动采用带旋流修正k-ε双方程进行模拟,采用DPM (discrete particle model)离散相模型计算颗粒与流体之间的质量、动量以及换热变化,采用随机轨道模型描述颗粒的运动轨迹.气相湍流燃烧采用混合分数/概率密度函数(mixture fraction / PDF),假定系统是平衡、非绝热的,锅炉设计煤种的化学分析及工业分析成分如表1所示.采用双步竞争反应模型描述挥发分析出过程,采用扩散-动力控制燃烧模型来描述焦炭燃烧过程,颗粒直径服从Rosin-rammler粒径分布,最小直径、最大直径、平均直径和扩散参数分别为10 mm、210 mm、60 mm和4.41.采用P-1辐射模型描述炉内的辐射换热,NOx含量通过后处理方法计算得到.S-CO2煤粉锅炉的入口边界条件和壁面边界条件列于表2,其中一次风、二次风、SOFA风速分别为26、50、54 m/s.出口边界条件采用压力出口边界条件,出口压力设置为 -50 Pa.

表1 煤的工业分析和元素分析

表2 边界条件设置

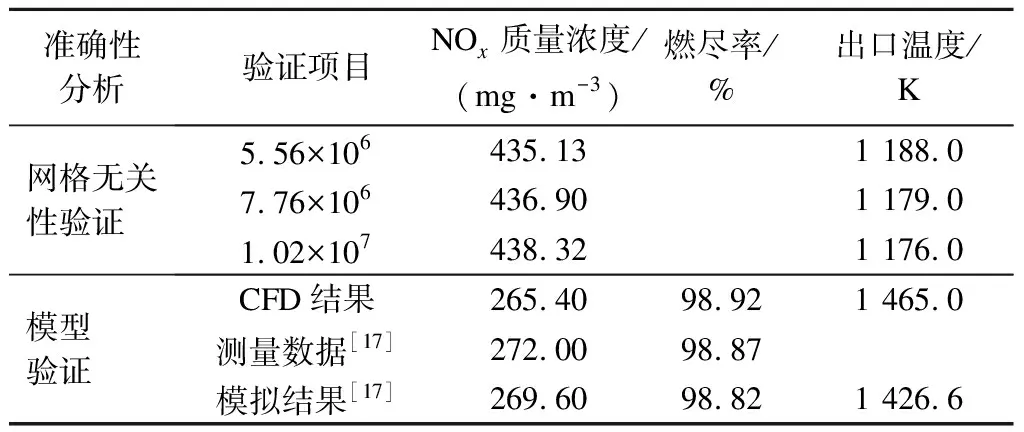

为确保计算结果的可靠性,本文选取5.56×106、7.76×106、1.02×107三套网格进行网格无关性分析.3套网格出口NOx浓度、出口温度和出口氧体积分数误差均小于5%.为保证模型准确性,本文对同等级1 000 MW双切圆单炉膛蒸汽锅炉进行数值计算[17],比较出口NOx浓度、出口温度和出口氧体积分数误差,三者计算值和测量值均小于5%.网格无关性验证和模型准确性分析见表3.最终得到的S-CO2煤粉锅炉满负荷时炉膛出口烟气参数如下:CO2、O2、N2、H2O、CO的体积分数分别为17.61、3.80、72.03、6.25、0.30,SOx和NOx的质量浓度均为959.58 mg/m3.

表3 模型准确性验证

2 NOx超低排放设计

2.1 S-CO2煤粉锅炉SCR脱硝系统方案设计

SCR(selective catalytic reduction)反应器根据安装在锅炉的不同位置可分为高温高尘型布置、高温低尘型布置、低温低尘型布置,3种布置方式各有优缺点.与其他2种SCR脱硝系统布置方式相比,高温高尘SCR布置具有技术成熟、脱硝效率高的优点,是目前火力发电厂最常见的脱硝方式.为选择合适的SCR脱硝系统位置,首先根据各个受热面的吸热量对炉膛各个部分的烟气温度进行核算,以确定进入SCR脱硝系统的烟气温度.1 000 MW级S-CO2燃煤发电机组效率达到51.3%,需要输入炉内的热量为1 949.32 MW,需设计煤量81.44 kg/s.按照Xu等[13]给出的各个受热面的吸热情况(见图1),炉内烟气总焓减去各个受热面的吸热量,再通过烟气焓折算可得省煤器出口温度为518.03 ℃,比传统水蒸气锅炉省煤器处出口烟气温度高.故将S-CO2煤粉锅炉的空气预热器分为2级,一级空气预热器布置在SCR脱硝系统之前,使得烟气在到达反应层时温度降到催化反应的最佳活性温度.图2为S-CO2煤粉锅炉NOx超低排放示意图,经计算,第一级空气预热器需吸收215.83 MW,烟气温度降为380 ℃后进入SCR脱硝反应器进行脱硝反应,随后烟气进入二级空气预热器,将热量传递给冷空气后,经过除尘器和脱硫塔除尘脱硫后经烟囱排出.

图2 S-CO2煤粉锅炉NOx超低排放示意图

2.2 S-CO2煤粉锅炉SCR脱硝系统参数设计

(1)

式中,ΔQNOx为NOx脱除量(以NO计),mg/m3;qm,NH3为NH3的质量流量,kg/h;Q为SCR入口烟气流量,m3/h;M为NH3与NOx的摩尔比,一般为0.8~1.2.

Gu等[16]采用数值模拟的方法对S-CO2循环煤粉锅炉在不同SOFA比例时的NOx生成规律进行了研究,结果表明SOFA比例从0增加至28%时,NOx的生成量显著减少,而当SOFA比例继续增加时,NOx的生成量变化较小.当SOFA比例为28%~35%时,炉膛出口的NOx体积分数在320×10-6~340×10-6之间[16],即SCR脱硝系统入口NOx质量浓度为431.25 mg/m3,本文计算的炉膛出口NOx质量浓度为435.13 mg/m3,故将SCR脱硝系统入口NOx质量浓度设定为450 mg/m3,为达到NOx超低排放的目标(NOx排放质量浓度不大于50 mg/m3),出口NOx质量浓度设定为50 mg/m3,脱硝效率计算公式如下[18]:

(2)

式中,Min为反应器入口处NOx质量浓度设定值,mg/m3;Mout为反应器出口处NOx质量浓度设定值,mg/m3;ηNOx为NOx脱除率,%.

SCR催化剂的体积越大,NOx的脱除效率越高,氨的逃逸也越少,但催化剂的费用也会增加.因此,合适的催化剂体积是保证合格的脱硝效率、避免氨逃逸、减少安装费用的前提.考虑到催化剂的几何形状及安装结构,SCR反应器的横截面面积比催化剂截面大15%,催化剂横截面和反应器横截面面积计算如下[18]:

(3)

ASCR=1.15Acat

(4)

式中,Acat为催化剂层截面面积,m2;qVfg为锅炉烟气流量,m3/h;ASCR为SCR反应器截面面积,m2.

催化剂层数的初始估算值可以根据催化剂总量、催化剂横截面面积和催化层原件估计高度计算得到,典型催化剂的额定高度约为1 m.SCR反应器的高度一般根据催化剂的层数(包括初始安装和预留层)、整流安装高度和催化剂的安装空间确定.催化剂体积、催化剂层数和反应器高度估算式如下[18]:

(5)

(6)

H=(Nl+1)(C1+1)+C2

(7)

式中,η为系统设计的脱硝效率,%;Kcat为催化剂活性常数;βspe为催化剂比表面积,m2/m3;Vcat为催化剂估算体积,m3;hl为催化剂模块高度,m;H为反应器高度,m;Nl为催化剂层数,取2;C1为支撑及安装催化剂所需要的高度空间,m;C2为整流层安装高度及安装需要的空间高度之和,m.

由锅炉模拟部分得到在标准状态(温度0 ℃,压强101.325 kPa)下,该1 000 MW S-CO2煤粉锅炉炉膛出口烟气量为2.35×106m3/h, NOx质量浓度为435.13 mg/m3.为达到在标准状态下出口NOx质量浓度低于50 mg/m3、NH3逃逸质量浓度低于10 mg/m3,基于上述计算方法,本文对该锅炉SCR脱硝系统进行了计算,得到催化剂截面面积为366.70 m2,单层催化剂高度为2.25 m,反应器内布置2层催化层和1层备用层,总高度为16.65 m.

3 S-CO2煤粉锅炉SCR系统的结构优化

前述研究虽然获得了S-CO2煤粉锅炉SCR系统的布置方案与关键参数,但是具体结构上仍需进一步明确,特别是针对S-CO2煤粉锅炉大烟气量特征还需进一步优化.大量学者采用数值模拟方法对蒸汽煤粉锅炉SCR系统进行设计优化,如Yang等[20]、Zeng等[21]、于玉真等[22]采用CFD方法模拟了脱硝系统内部烟气流动情况,优化了烟气流动与还原剂分布.为了确保脱硝效率,本文根据初步得到的SCR尺寸构建脱硝系统的几何模型,采用数值模拟的方法分析并优化系统内流动特性.

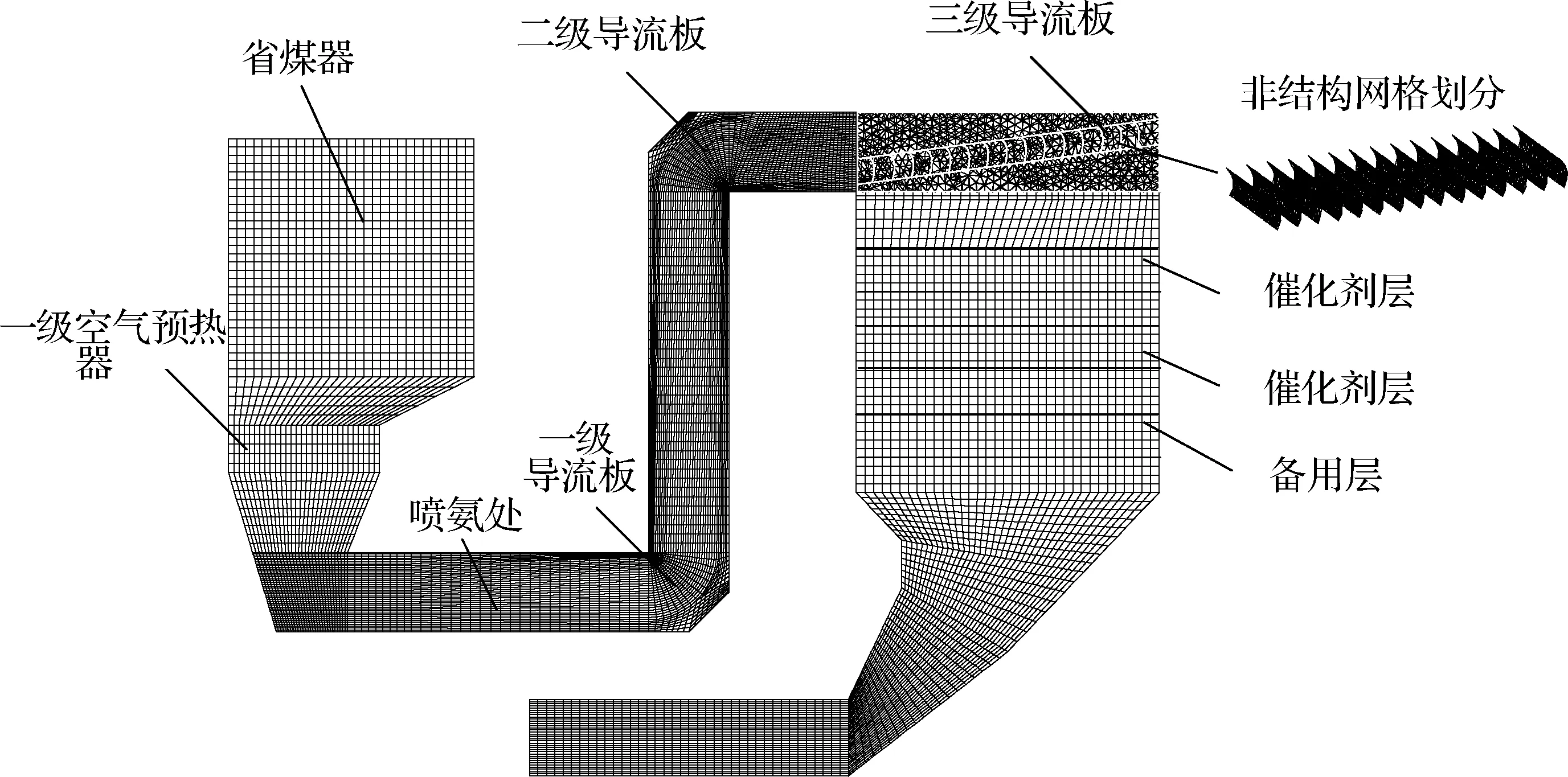

3.1 几何模型与网格划分

按照1∶1的比例对初步构建的S-CO2煤粉锅炉SCR脱硝系统进行三维建模.烟气从省煤器入口开始,流经省煤器、一级空气预热器、扩口流段、喷氨格栅和SCR反应器等,到SCR反应器出口段位置.催化剂层上游扩口段采用非结构四面体网格划分,其他部分采用结构六面体网格划分,网格划分结果如图3所示.

图3 S-CO2煤粉锅炉SCR脱硝系统网格划分

3.2 数理模型及边界条件

本文假设SCR系统烟道的气体为理想气体,忽略SCR内部钢架等结构.采用商用CFD软件Fluent进行数值模拟,使用质量守恒方程、动量守恒方程和标准k-ε模型建立SCR脱硝系统的数学模型.对于SCR内催化剂层的压降采用多孔介质模型,多孔介质模型通过在动量方程中增加源项来表示,源项由黏性损失项和惯性损失项构成,当多孔介质为各向同性时,多孔介质压降损失模型[21]表示为

(8)

式中,ΔP为主流方向多孔介质压降,Pa;μ为流体动力黏度,Pa·s;α为介质渗透率;vd为烟气流经多孔介质的速率,m/s;ρ为密度,kg/m3;C3为内部阻力因子,m-1; Δl为多孔介质厚度,m.

如前所述,本文通过数值计算的方法对S-CO2煤粉锅炉进行了模拟,将获得的炉膛出口压力、各向速度和温度作为SCR脱硝系统的入口边界条件.壁面为无滑移绝热壁面,出口采用压力出口边界条件,出口压力为-600 Pa.

3.3 流场的评价方法

流场不均会造成烟气与还原剂混合不均,催化剂局部严重磨损,均匀的流场分布是保证脱硝效率的前提. 采用相对标准偏差系数Cv定量评价第1层催化剂入口气流速度的均匀程度,Cv值越小气流速度越均匀,Cv的定义[22]如下:

(9)

3.4 网格无关性验证

为排除网格数量对计算结果的影响,本文在相同几何尺寸和边界条件下,对3.1×105、4.7×105、6.2×105和7.8×105网格进行数值计算,比较4套网格下计算所得催化剂上游的标准偏差系数,结果表明粗网格和细网格的模拟结果偏差小于5%,在允许范围内,最终SCR入口层的速度偏差如图4所示.因而,本文选择了4.7×105的网格数量.

3.5 模型准确性验证

将仿真结果与文献[23]进行比较,验证了仿真模型的准确性.本文研究对象1 000 MW级S-CO2煤粉锅炉尾部SCR脱硝的研究还处于设计初期.因此,对同等级SCR脱硝系统进行数值计算,详细的脱硝反应器结构见文献[23],比较了喷氨格栅(AIG)上下游以及催化剂入口处速度偏差,CFD结果与参考数据之间的对比如表4所示.本文选用模型与试验结果差异较小,在网格无关性试验和模型验证的基础上,选择的CFD模型是可以接受的.

图4 网格无关性验证

表4 SCR脱硝系统催化层上游速度准确性验证 m/s

4 结果与分析

4.1 原始设计SCR内流场分析

烟气从一级空气预热器出口到第1层SCR催化反应层入口的流动是一个十分复杂的过程,从一级空气预热器出口进入到连接烟道,烟气的流通面积急剧减小,接着烟气要流经2个大转角才能从狭窄的烟道进入到截面面积较大的SCR脱硝反应器中,流入催化剂层后在催化剂的作用下进行脱硝反应,接着从反应器流向二级空气预热器.

图5为未加均流装置的SCR脱硝系统内流场分布.如图5(a)所示,烟气从一级空气预热器出口经过90°偏转进入水平烟道后,由于流通面积的急剧变化以及烟道方向的变化,烟气在烟道的流速一侧达到流速最大值,另一侧却达到流速最小值,第1个转角内侧、第2个转角外侧、SCR反应器入口的右半部分烟气流速很低,甚至产生了回流.而在第1个转角外侧、第2个转角内侧局部速度很高,流速在27 m/s以上,在惯性作用下,含有大量飞灰的烟气对壁面的直接冲刷造成较大的磨损.如图5(a)、(b)所示,烟气从烟道流入反应器后,截面变大,在惯性作用下大量烟气到达反应器右侧,在催化剂上方产生旋流.烟气由烟道进入反应器后,中间烟气向两侧扩展,形成横向旋流,两侧烟气横向扩展的空间较少,在催化剂上游产生纵向旋流.而这种旋流直接导致进入催化剂层的烟气速度分布不均和烟气流向与催化层法向存在较大的偏角,是造成催化剂积灰与磨损的最大隐患.催化剂层上游截面的最大速度差为 11.34 m/s,速度偏差Cv为34.82%,速度分布不合格,需要安装均流装置来改进.

(a) 系统内速度分布云图

(b) 系统内速度矢量图

4.2 优化方案

根据以上分析,脱硝系统内烟气速度分布不均的主要原因是在烟气流动过程中流向的急剧变化以及通流截面的快速变化.为优化SCR脱硝系统内的流场,本文通过对图6中标记的位置A、B、C安装导板装置来优化系统内流场.

图6 SCR脱硝系统图

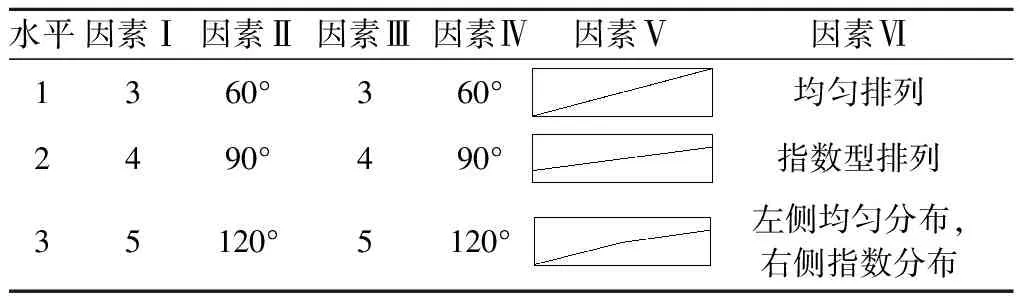

为进一步优化流场,通过正交试验方法设计计算工况,采用六因素三水平L18(36)进行试验,将A处导流板块数记为因素Ⅰ (3、4、5)、A处导流板弧度记为因素 Ⅱ (弧度为60°、90°、120°)、B处布置导流板块数记为因素 Ⅲ (3、4、5)、B处导流板弧度记为因素Ⅳ (弧度为60°、90°、120°)、C处中心线形状记为因素Ⅴ和C处导流板排列方式记为因素Ⅵ.图7(a)展示了A处的一种导流板布置方案,4块90°的圆弧导流板均匀地布置在转角处,为因素Ⅰ水平2和因素Ⅱ水平2;与A处相同,图7(b)展示了B处的一种导流板布置,3块120°的圆弧导流板均匀地分布在拐角处,为因素Ⅲ水平1和因素Ⅳ水平3;图7(c)展示了C处沿对角线方向均匀地布置12块弧形导流板,为因素Ⅴ水平1和因素Ⅵ水平1.详细的因素水平如表5所示,共设置18组正交试验,正交试验表及计算结果如表6所示.

(a) 转角A

(b) 转角B

(c) 反应器入口段C

表5 优化方案

根据极差的大小,分析3处导流装置对系统内的影响顺序,极差值越大,表示该因素对试验指标的影响程度越大,则该因素为主要因素.极差计算方法如下[22]:

(10)

R=max(k1,k2,…,ki)-min(k1,k2,…,ki)

(11)

式中,Ni为每个影响因素i个水平的重复次数;Ki为每个因素i个水平的数值之和;ki为每个因素i

表6 正交试验方案及结果

个水平的平均值;R为极差,是将i个ki值中的最大值减去最小值.根据极差值分析6因素(因素A、B、C、D、E、F)对试验结果的影响程度,极差值越大,该因素的影响便越大.

第1层催化层入口速度偏差Cv的极差见表7,C处导流板中心线(因素E)对流场影响最大,其他因素较因素E对流场影响较小且相差不大.其中,选择因素E 水平2的6组试验中,速度偏差普遍较大,选择因素E 水平3的6组试验中,速度偏差普遍较小.18组正交试验中仅有一组满足速度偏差Cv<15%.

表7 指标Cv影响因素极差分析 %

4.3 优化后流场分析

优化后模拟结果如图8所示.从图8(a) SCR内整体流速分布云图可看出,在导流板的作用下,烟道内一侧流速极大,一侧流速极小的情况已经消失.流道内、一级空气预热器出口处烟气流速最大,为21.56 m/s.转角后烟气速度降到18 m/s,对壁面的直接冲刷也消失,A、B两个转角处的导流板起到了很好的引流作用.在C处导流板的作用下,烟气在进入催化剂层前被分流,分流后的烟气均匀地进入催化剂层.如图8(b)所示,催化剂层上游截面速度分布较为均匀,最大速度差为 8.47 m/s,速度偏差Cv为10.19%,速度分布较好.烟气进入催化层时与催化剂法向夹角也较小.

(a) 系统内速度分布云图

(b) 系统内速度矢量图

5 结论

1) 1 000 MW级S-CO2煤粉锅炉的尾部SCR脱硝系统采用高温高尘型布置方式,SCR反应器前布置一级空气预热器以确保进入催化层的烟温合适,一级空气预热器的吸热量为215.83 MW, SCR催化反应器的催化剂截面面积为366.70 m2,高度为16.65 m.

2)未加装均流装置的SCR脱硝系统内烟气速度分布严重不均,并且会对烟道造成较大的冲刷. SCR脱硝系统内共有3处易引起流动不稳定的位置,其中催化层上方C处导流板分布对进入第1层催化剂的烟气流动状态是否合格起着决定作用.

3)优化后的SCR脱硝系统第1层催化剂入口相对标准偏差系数Cv为10.19%,该方案可以作为 1 000 MW级S-CO2煤粉锅炉的SCR脱硝系统.