滚珠丝杠副传动效率影响因素试验研究

冯虎田,祖莉,徐子杰

南京理工大学 江苏南京 210014

1 引言

传动效率与滚珠丝杠副的摩擦力矩、磨损及精度保持性存在密切联系。滚珠丝杠副的传动效率越高,代表传动过程中产生的摩擦力矩和摩擦热越小,由摩擦力矩导致的磨损越小,精度保持性越高。因此,研究影响传动效率的因素,并通过试验证明这些因素对传动效率具有重要影响。

关于滚珠丝杠副传动效率影响因素的研究,Murase[1]通过试验研究了不同负载下摩擦力矩的变化情况,Murase[2]通过试验得到了不同预紧力下滚珠丝杠副的静态摩擦因数约为0.003的结论,周长光[3]通过试验发现不同负载下滚珠丝杠副的摩擦因数的变化为0.0032~0.0045,赵哲等[4]通过试验[1]测得负载和转速对滚珠丝杠副的摩擦因数的影响情况,Zhang等[5]通过试验测量不同转速、负载以及润滑方式下滚珠丝杠副的摩擦因数,拟合出不同转速、负载及润滑方式下的摩擦因数经验公式,潘承莹[6]通过试验研究不同负载对滚珠丝杠副传动效率的影响。上述试验研究所考虑的传动效率影响因素多局限于负载和转速,对润滑黏度影响的研究不足。

2 传动效率影响因素分析

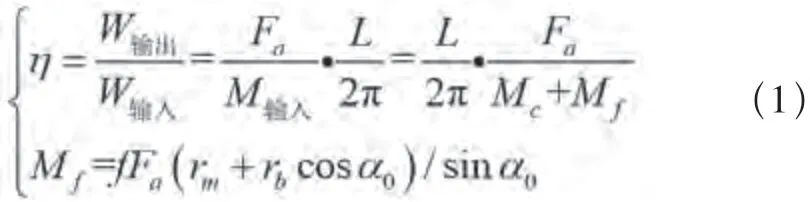

传动效率的计算公式为

式中,Fa是滚珠丝杠副负载(N),L是滚珠丝杠副导程(mm),Mc和Mf分别为承载力矩和摩擦力矩(N·m),f是当量摩擦因数,表示滚珠丝杠副接触面上各种摩擦合成的摩擦力与接触载荷的比值,rm是丝杠名义半径(mm),rb是滚珠半径(mm),α0是初始接触角(°)。

通过式(1)可知,传动效率为负载和输入力矩的比值和导程L与2π之比的乘积,而输入力矩由承载力矩Mc与摩擦力矩Mf组成,其中承载力矩Mc是有效力矩,与负载直接联系,而摩擦力矩Mf是能量损耗的来源,因此摩擦力矩影响因素即为传动效率影响因素,且这些因素是通过影响当量摩擦因数f进而影响到摩擦力矩Mf。

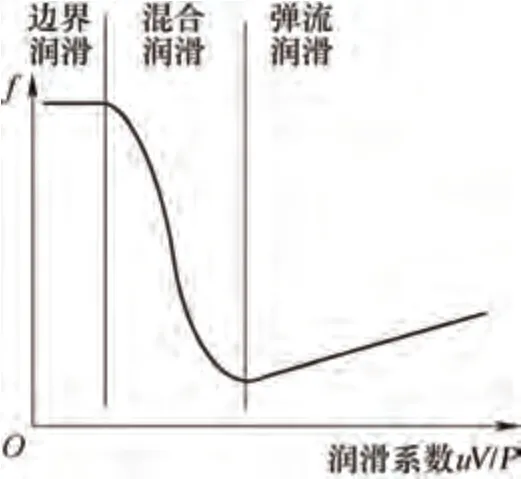

图1为stribeck曲线,可以表示滚珠丝杠副接触面当量摩擦因数的变化情况。可以看出,滚珠丝杠副的当量摩擦因数随着润滑系数的变化而变化,而stribeck润滑系数是由负载对应应力P、速度V及润滑黏度μ组成,因此认为负载、转速及润滑黏度是滚珠丝杠副传动效率的主要影响因素。

图1 stribeck曲线示意

2.1 负载

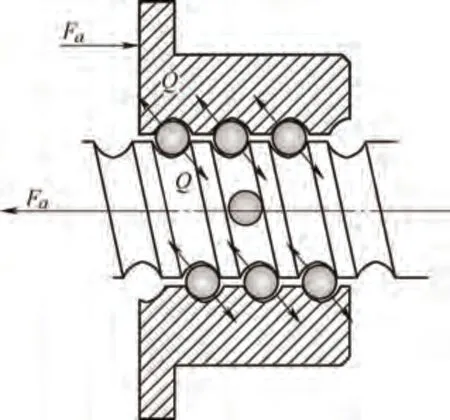

负载影响滚珠丝杠副接触面的当量摩擦因数。如图2所示,当螺母承受负载时,螺母的轴向载荷由螺母内各滚珠受到的接触载荷轴向分量之和来平衡,假设各滚珠受载均匀,可得到如下关系式

图2 滚珠丝杠副受力示意

式中,N是一个螺母内承受载荷的滚珠数量,Q是滚珠与滚道接触产生的法向接触载荷(N),φ是螺旋角(°)。为简化计算,通常将接触角α近似为初始接触角,因此,在不同负载下各滚珠受到的法向接触载荷Q不同,则接触面的应力P发生变化。因此负载是通过影响接触面法向应力来改变当量摩擦因数的。

2.2 转速

随着转速n的变化,滚珠与滚道接触点处的速度也会发生变化,进而改变滚珠丝杠副摩擦因数。滚珠接触点处既存在滚动又存在滑动,因实际使用时通常添加润滑剂以保持传动精度,滚珠与滚道之间的相对滑动能使润滑剂在接触面上形成润滑油膜。

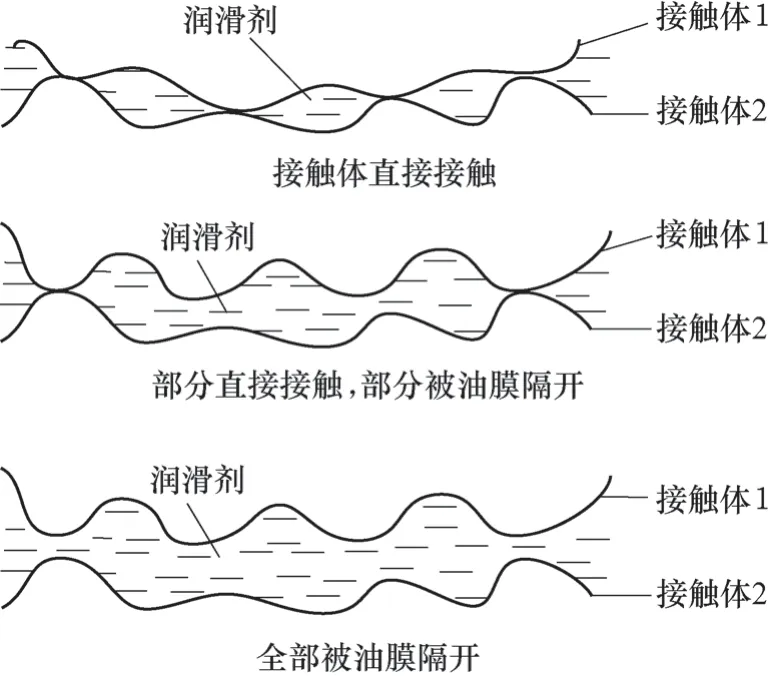

由图1可以看出,随着速度V的增加,摩擦因数具有先下降后上升的趋势,这是因为在更高转速下形成的润滑油膜厚度更大,润滑油膜厚度的增加使膜厚比发生变化,进而使接触面润滑状态发生变化,变化情况如图3所示。随着转速的增加,润滑状态的变化过程为:边界润滑→混合润滑→弹流润滑。这样接触面上摩擦情况的变化过程为:接触体直接接触产生的滑动摩擦→部分滑动摩擦部分润滑粘滞摩擦→润滑粘滞摩擦。

图3 润滑状态示意

2.3 润滑黏度

以润滑脂为例进行分析,通常利用润滑脂基础油的黏度μ来计算分析接触面的润滑状态:黏度μ不同,接触面上油膜厚度、膜厚比和润滑剂产生的摩擦力均不同。因此,黏度影响到当量摩擦因数。

润滑黏度μ越高,在相同负载下更容易形成润滑油膜,因此能够在更低转速下进入良好的润滑状态,但产生的粘滞摩擦力更高。

3 试验研究

3.1 试验设备

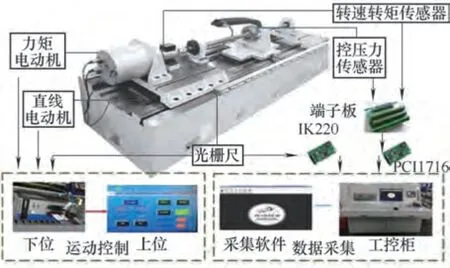

如图4所示,通过传动效率试验台来测量滚珠丝杠副传动效率。该试验台由力矩电动机、直线电动机、扭矩转速传感器、拉压力传感器、光栅尺、床身、工作台及头尾架组成,能够实现正逆传动加载,通过扭矩转速传感器测量扭矩和转速,通过拉压力传感器测量负载大小,通过光栅尺来测量工作台的位置及进给速度,将扭矩、转速、负载及进给速度带入式(3),可计算出传动效率

图4 传动效率试验台

该试验台通过力矩电动机和直线电动机的控制器控制电动机的运动与加载,将光栅尺得到的工作台位置及转矩转速传感器测得的转速反馈给工控机,实现力矩电动机和直线电动机的半闭环控制。将得到的负载、进给速度、扭矩和转速的实时数据通过数据采集软件来转换成传动效率实时值,筛选删除加速阶段和减速阶段的数据,将一个正行程或反行程的筛选后的传动效率实时值取平均得到传动效率值。

3.2 试验方案与试验数据

(1)试验温度 处于(20±2)℃。

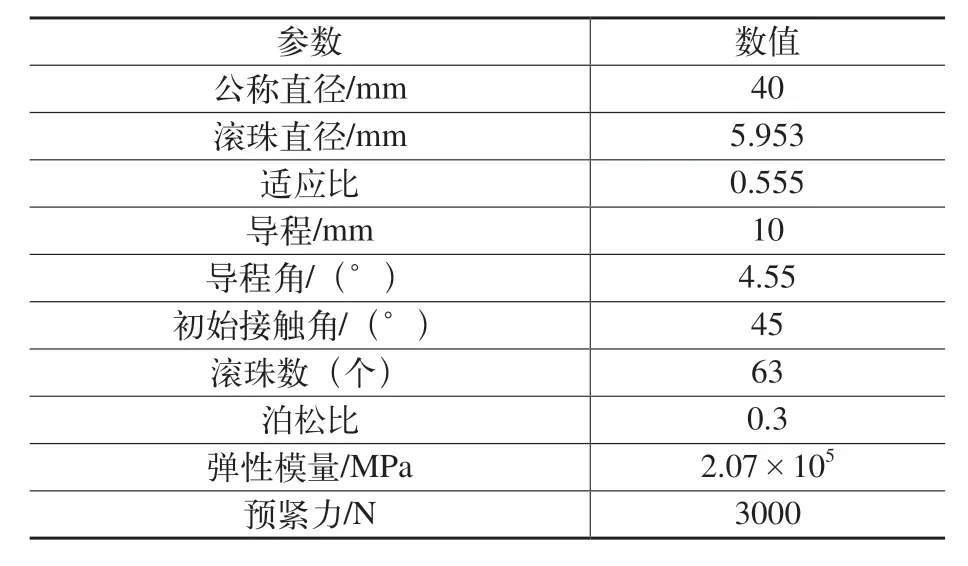

(2)试验工况 选择1根双螺母滚珠丝杠副,其样件参数见表1;负载设定为1000~5000N;转速设定为20~1500r/min;润滑脂A在温度40℃时运动黏度为110mm/s2,润滑脂B在温度40℃时运动黏度为100mm/s2。使用润滑脂A、B的试验值见表2、表3。

表1 试验样件参数

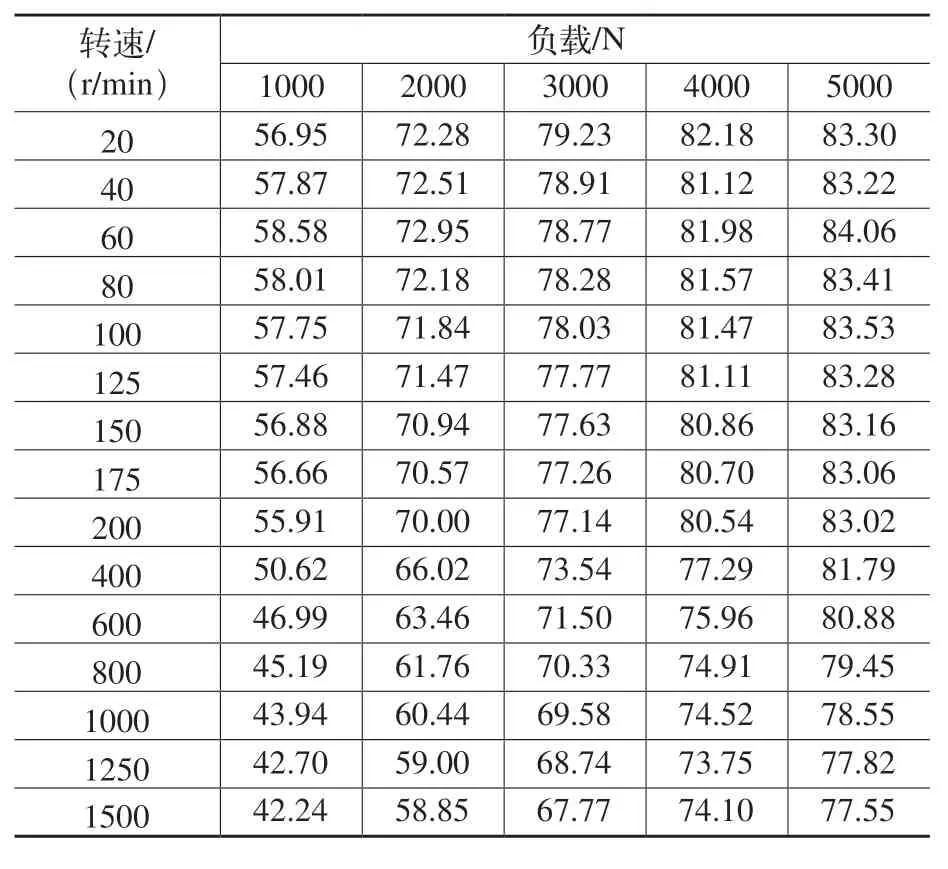

表2 使用润滑脂A的试验值 (%)

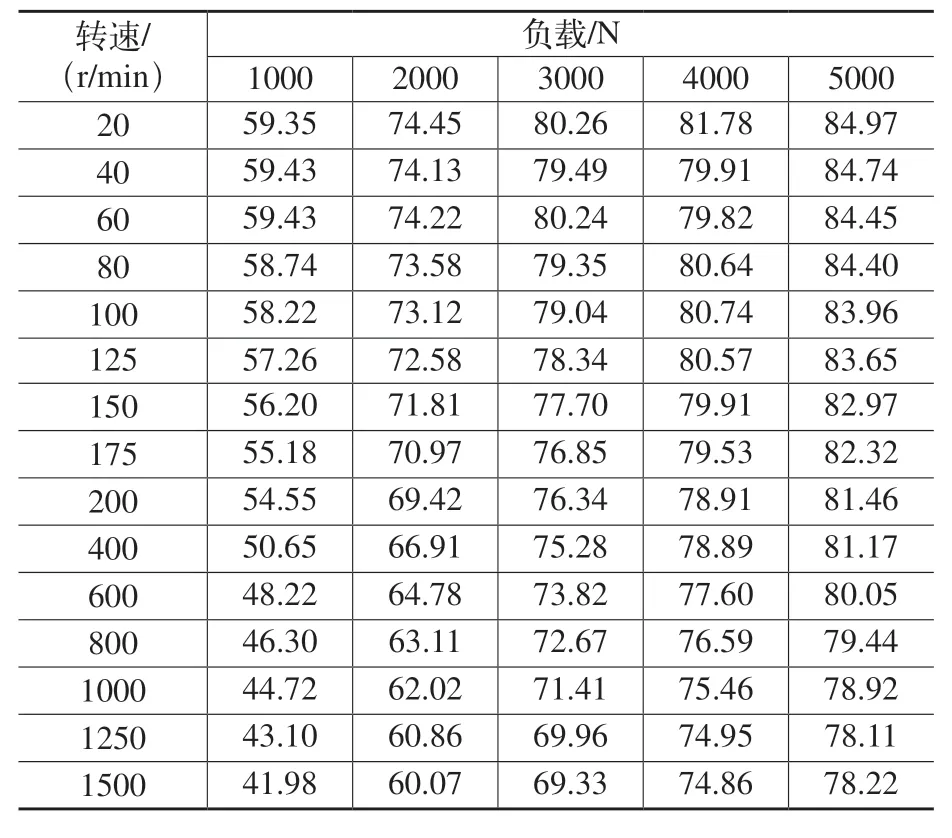

表3 使用润滑脂B的试验值 (%)

(3)试验流程 第一步:将丝杠安装在试验台上,填充润滑脂并跑合1h以达到热平衡。第二步:进行试验。在某负载和某转速下,测量滚珠丝杠副在三次正反行程下的传动效率实时数据,将三次正反行程数据取平均值得到该负载和转速下的传动效率数据。改变负载或转速继续测量。第三步:检测完使用润滑脂A的传动效率后,清洗丝杠副并添加润滑脂B,重复第一步和第二步,直到完成试验。

4 传动效率试验数据分析

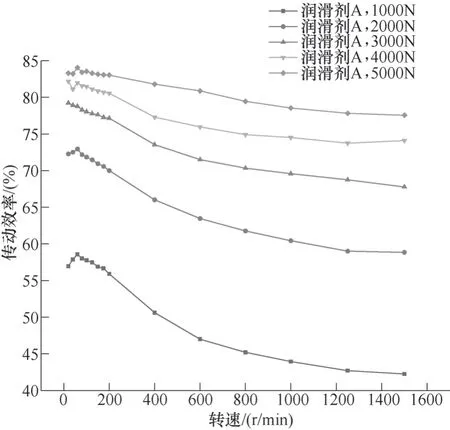

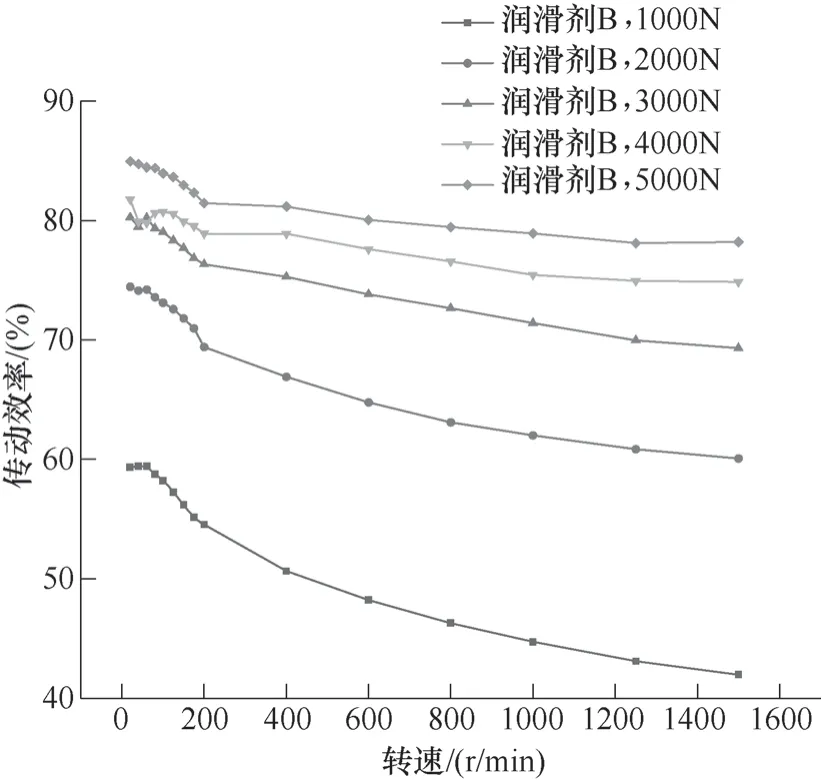

如图5、图6所示,分别为样件使用A、B两种润滑脂所得的试验数据。由图可以看出,两种润滑情况下的传动效率试验值表现出相似的变化趋势:同一转速下,随着负载增加,传动效率上升;同一负载下,随着转速增加,传动效率变化趋势出现先上升后下降的趋势,与图1相似,而随着负载的增大,这种趋势越来越不明显。

图5 使用润滑脂A的传动效率变化情况

图6 使用润滑脂B的传动效率变化情况

如图7所示,可以看出,在润滑脂A的黏度大于B的情况下,使用润滑脂A的传动效率在高速时下降更快;使用润滑脂B的传动效率在低速时下降更快,在高速时下降更慢;使用润滑脂A的传动效率出现“先上升后下降”的现象更明显;整体而言,使用润滑脂B的传动效率更高。

图7 样件使用A和B两种润滑脂的试验数据对比情况

综合分析使用润滑脂A和润滑脂B的试验数据可知,随着负载的增加,不同转速下传动效率的差异逐渐减小;随着转速的增加,不同负载下传动效率的差异增大。

5 结束语

本文分析了滚珠丝杠副传动效率的影响机理,结合stribeck曲线得到了影响传动效率的主要因素为负载、转速及润滑黏度,并对这3种因素的影响机理进行分析。最后设计了试验方案,并通过分析试验数据得到了负载、转速及润滑黏度对传动效率的影响规律。研究结果表明:①负载、转速和润滑黏度对传动效率均有影响;②随着负载的增加,传动效率上升;同一负载下,随着转速的增加,传动效率出现先上升后下降的趋势;润滑剂黏度越高,传动效率随转速变化的曲线越陡,整体传动效率越低;使用高黏度润滑脂的传动效率更低,在低速时随转速增加,传动效率“先上升后下降”的现象更明显;③随着负载增加,不同转速下的传动效率差异逐渐减小;随着转速增加,不同负载下的传动效率差异逐渐增大。