扁形牛角浇口的设计

曾炬,陈瑞珠,李冬,杨丹丹

珠海格力电器股份有限公司 广东珠海 519000

1 序言

空调导风板零件位于空调送风口位置,当空调制冷送风时,导风板处于打开状态;当空调关闭时,导风板处于闭合状态。导风板采用注塑成形,要求具有较高的塑料外观质量[1],基于产品外观的需要,导风板的外观面和侧边位置都不允许出现浇口印,因此浇口点必须设计在产品的非外观面上。所以热流道具有节约原料、易于自动化等优点[2-5],为了节约水口料,模具进胶系统采用热流道转冷流道的模式。冷流道采用一种新型的扁形牛角浇口设计[6],相较于传统的圆形牛角浇口[7,8],浇口宽度方向可以设计得更薄,使冷却效果更好,浇口断点更平整。导风板模具在其注塑过程中,熔融的胶料从注塑机射入热流道系统,接着从各热嘴流入扁形牛角浇口镶件,最后从产品非外观位置流入模腔形成产品,产品经射胶、保压和冷却出模后外观位置无浇口印。

2 扁形牛角浇口设计

2.1 产品成形工艺分析

导风板产品规格为686mm×59mm,料厚均匀,厚度为3.0mm,产品细长,两端位置有转轴。零件使用ABS材料,该材料的收缩率约为1.005,综合性能较好,耐冲击强度较高。导风板采用一出二开制,开模前采用Moldflow软件进行模流仿真分析。Moldflow软件具有注塑成形仿真功能,不仅能够验证和优化解决塑料零件、注塑模具和注塑成形方面的问题,还能提供科学的产品进胶方案、分析产品翘曲等问题[9]。根据Moldflow模拟仿真分析结果确定导风板型腔分布,如图1所示。为避免产品两端转轴对应外观位置缩水,每腔产品含3个浇口,为了更好地控制产品尺寸变形,其中中间热嘴分别对应1个浇口,两端热嘴对应2个浇口,模具进胶采用热流道转冷流道方式,其中冷流道使用扁形牛角浇口,胶料绕过产品外观,从非外观侧进入模腔。

图1 导风板型腔分布

2.2 扁形牛角浇口镶件及其工作原理

扁形牛角浇口镶件(见图2)通过设置弧形浇注通道,使浇口能够位于注塑件的非外观面上,而不是位于边缘或外观面上,从而不会对注塑件的外观造成影响。扁形浇口镶件固定采用螺钉紧固在动模镶件上的方式,同时为了方便加工扁形牛角浇口通道,将浇口镶件一分为二,分成2个对称的零件。

图2 扁形牛角浇口镶件

扁形牛角浇口工作原理:当产品注塑成形且充分冷却后,扁形牛角浇口镶件在动模上的位置如图3所示。模具在开模过程中,顶杆在顶针板的推动下向上运动,同时推动浇口冷料井向上顶,其中H区域为浇口冷料井,牛角浇口在顶杆的作用力下,带动弧形段浇口向上运动,从而实现浇口自动脱离产品。模具顶针板顶出浇口前后的情况如图4所示。

图3 扁形牛角浇口镶件在动模上的位置示意

图4 模具顶针板顶出浇口前后

2.3 扁形牛角浇口的尺寸及设计要求

扁形牛角浇口的形状(见图5)包括弧形段、冷料井等,常用的扁形牛角浇口的尺寸规格见表1。为了保证牛角浇口顶出顺畅,扁形浇口设计时必须满足如下要求。

表1 扁形牛角浇口尺寸规格 (单位:mm)

图5 扁形牛角浇口3D示意

1)冷料井高度L>L3+L4,否则胶料容易断在牛角镶件上。

2)牛角入胶位置胶料尺寸厚,具有牛角似的圆滑曲线形状,截面面积逐渐变小,小端连接产品型腔非外观面[10]。

3)扁形牛角浇口两端以圆弧过渡,减小出模阻力。

4)扁形牛角浇口锥度夹角>8°,否则浇口难顶出。扁形牛角浇口出胶口位置连接着产品,顶出过程中牛角浇口受产品的拉力作用。为避免浇口断在浇口镶件隧道上,必须要有一定的夹角,保证顺利顶出。经生产实践验证,夹角在8°~12°时效果较好。夹角太大,根部会变厚,胶料冷却时间变长。

3 扁形牛角浇口和圆形牛角浇口的比较

浇口的截面积决定了产品注塑过程中的进胶流量,浇口越大,产品填充速度越快。为了降低产品注塑压力,从成形角度考虑,浇口越大越好。然而当浇口过大时,浇口冷却效果差,会导致产品成形冷却周期长,另外,由于浇口截面积大,所以在顶出过程中,产品受牛角浇口的拉力作用,浇口位置容易出现拉裂现象,造成产品不良。

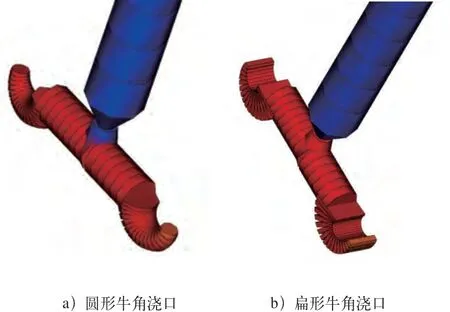

传统的牛角浇口为图6a所示的圆形牛角结构,浇口面积小,注塑压力损失大。应用于导风板上的新型扁形牛角浇口结构如图6b所示。牛角浇口实物如图7所示。导风板扁形牛角浇口长7mm,宽1.2mm,则其浇口截面积S=a×b=7×1.2=8.4(mm2)。如果使用圆形牛角浇口,设定其截面积和扁形浇口一致,根据S=1/4πd2,得出圆形牛角浇口截面处的直径d=3.27mm。

图6 牛角浇口形状

图7 牛角浇口实物

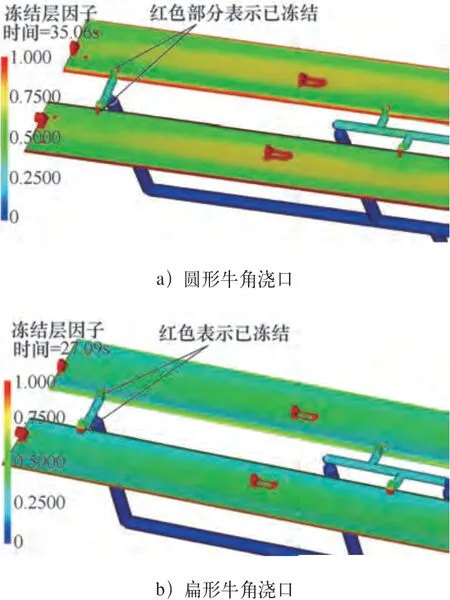

两种结构浇口截面积相同,通过Moldflow软件仿真对比分析。设置相同模温、相同注塑参数,查看Moldflow软件分析结果,观察不同结构浇口的冻结层因子,如图8所示。圆形牛角浇口的冻结时间为35.06s,扁形牛角浇口的冻结时间为27.09s,由此看出,扁形牛角浇口比圆形浇口冷却更快,提前约8s冻结,可提前出模。而圆形浇口因浇口直径大,d=3.27mm,浇口中心胶厚,冷却慢,若提前开模,牛角浇口在顶杆的推动下容易形成胶丝,导致产品浇口断点高,出现冷料现象。另外,浇口直径大,产品浇口位置受牛角浇口的作用,容易出现拉裂,造成质量缺陷。

图8 利用Moldflow分析牛角浇口冻结时间

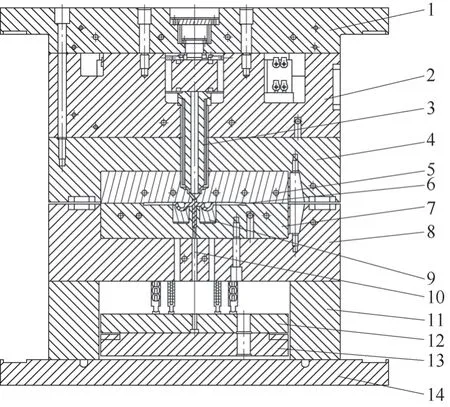

4 模具工作过程

导风板模具(见图9)为一出二正装结构[11],由定模固定板、热流道板及热流道系统等组成。导风板采用ABS材料,该材料对模温要求高,当模温低于50℃时,产品外观光泽度差,浇口纹明显;当模温高于80℃时,产品容易发生翘曲变形,注塑周期长。因此,模具工作时要求定模接模温机,模温控制在55~70℃,以满足产品外观高亮度的需求。

图9 导风板模具结构

材料ABS注塑成形料温一般控制在180~260℃,设定热流道温度为230℃。模具射胶时,熔融的胶料从注塑机射入热流道系统,热流道系统在模具工作过程中处于加热保温状态,胶料通过各个热嘴流入扁形牛角浇口镶件,最后以牛角进胶的形式注入模腔中,形成产品。模具经射胶、保压和冷却完成产品固化后,注塑机拉动模具开模,当开模到一定程度后,注塑机顶杆推动模具顶出机构向前运动,完成对产品和扁形牛角浇口的顶出,产品和牛角浇口实现自动分离。

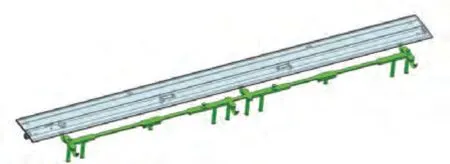

为了避免扁形牛角浇口顶出后掉入模腔造成压模,模具设计时将各冷流道采用薄胶位串联在一起(见图10),同时采用机械手夹持取水口料和产品,实现模具自动化生产。

图10 导风板扁形牛角浇口串联

5 结束语

本文针对空调导风板模具设计了一款扁形牛角浇口,使浇口能够位于注塑件的非外观面上,而不是位于边缘或外观面上,因此不会对注塑件的外观造成影响。利用Moldflow软件比较分析圆形牛角浇口及扁形牛角浇口,得知使用扁形牛角浇口冷却效果更好,在保证产品进胶量的前提下,可缩小浇口宽度方向尺寸,使浇口冷却更快。不仅节约了注塑周期,同时达到浇口断点好、无冷料的目的。

模具自投产以来,导风板浇口断点好,没有出现浇口拉裂产品的现象,符合质量要求,自动化程度高,在生产中得到了大量推广应用,如图11所示。另外,本文对行业注塑模具在使用牛角浇口解决浇口印、浇口拉裂等方面,也同样具有一定的参考意义。

图11 生产中的导风板