激光焊接工艺对低碳钢焊接接头组织性能影响分析

鲁海龙

(吉林工业职业技术学院智能制造学院,吉林 吉林 132013)

1 引言

激光焊因具有能量集中、方向性好、加热面积小等优点而广泛应用于精密零部件的加工。目前,用于焊接的激光器主要有两种,分别为Nd:YAG 激光器和CO2激光器。

YAG 激光器波长为1.06 um,金属对这种光的反射率较低,故对能量吸收较高。YAG 激光器的可输出功率相对较小,单脉冲能量低,不易烧穿,而且焊接热影响区较小,因此比较适用于对0~2 mm 薄件进行焊接。

CO2激光器波长为10.6 um,大部分金属对这种光的反射率达到80%~90%,需要借助特别光镜将光束聚焦成直径为0.75~0.1 mm,因此大功率CO2激光器需要利用小孔效应来解决高反射问题[1]。由于使用特殊材料制作光学部件,CO2激光器的运行和维护消耗较大,而可输出功率较大、光束质量高,使得CO2激光器可用于厚度较大工件的连续焊接,且生产效率较高。

2 试验材料与试验方法

2.1 试验材料

低碳钢广泛应用于工业生产中,其强度、硬度一般会随着碳含量的增加而逐渐升高,而塑性、韧性和焊接性则随着碳含量增加而下降。本试验采用Q235 材质,其特点是具有一定的强度且塑性、韧性与焊接性较好,将Q235 钢加工成尺寸为60 mm×55 mm×2 mm 钢板,化学成分见表1。

表1 Q235钢的化学成分

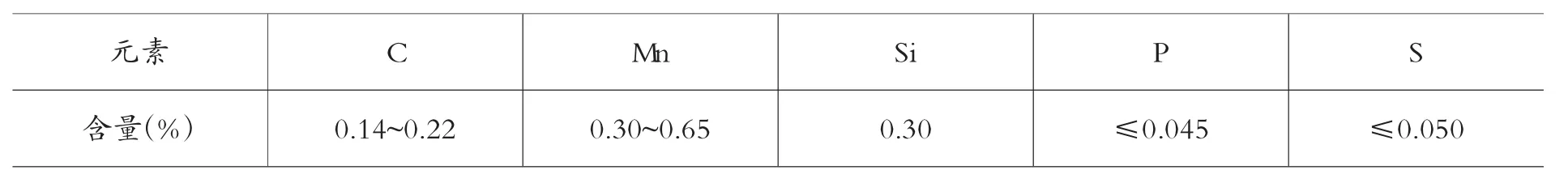

母材的原始组织为铁素体+珠光体,放大250 倍后,在金相显微镜下观察到的显微组织如图1所示。

图1 母材放大250倍的显微组织(14 μm)

2.2 试验方法

将规格为60 mm×55 mm×2 mm 的Q235钢板焊接试件,在激光输出功率800 W 和离焦量为零的情况下,分别采用0.2~2.2 mm/s 的不同激光焊接速度,从焊件左侧向右侧对试件进行焊接工艺试验,并保证激光束与焊件表面垂直、无倾角。

焊后通过金相显微镜观察焊缝与热影响区,对照显微组织照片,按照比例尺测量、计算不同焊接速度下的焊缝熔深及熔宽,从而建立熔深、熔宽与焊接速度之间的函数关系,同时对焊接接头进行显微组织观察与分析。

3 试验结果及分析

3.1 深宽比的函数建立

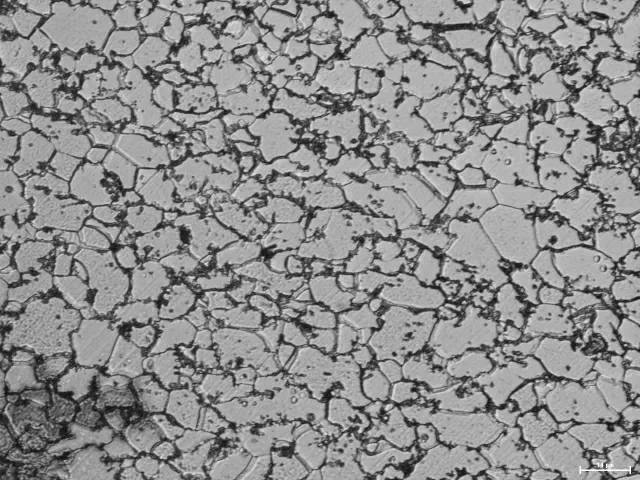

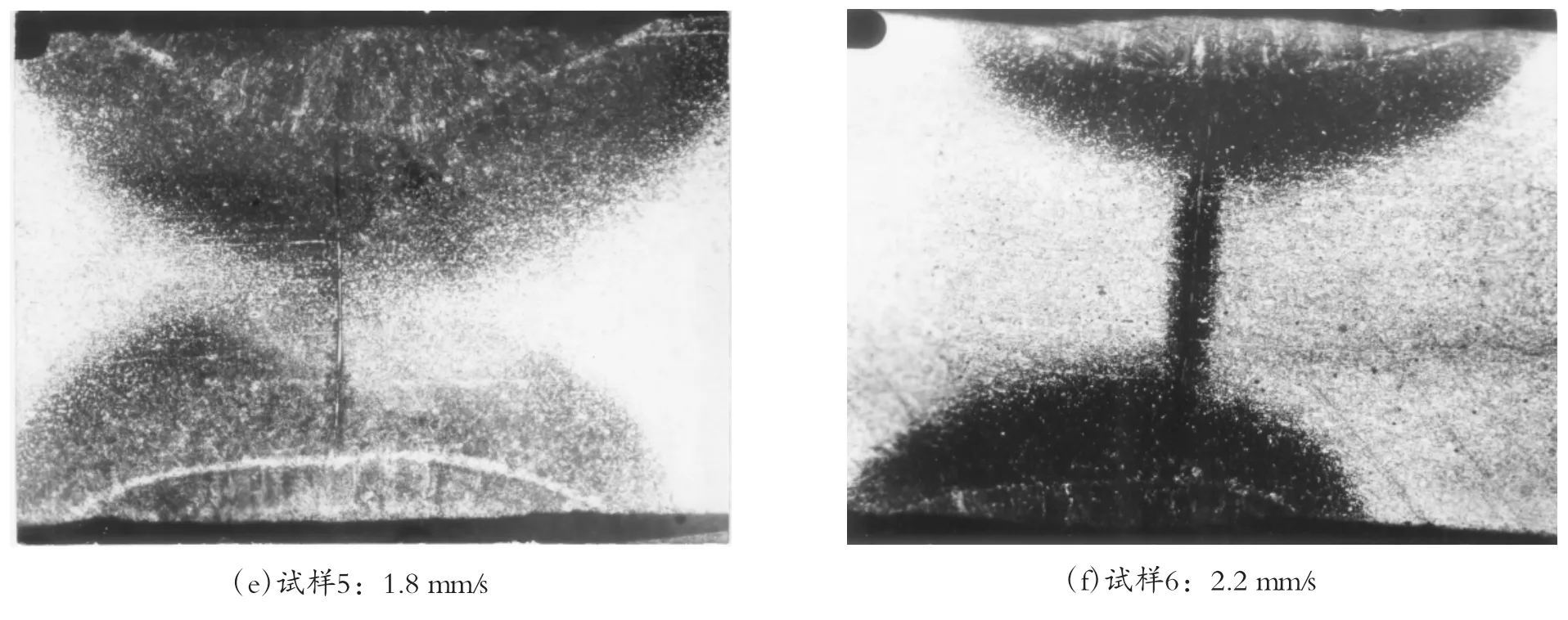

焊接试验时,设定功率为800 W,光束直径23 mm,激光器输出以基模为主。输出激光先经反射镜转折,再经砷化镓透镜聚焦,聚焦后的激光束扫描焊接接头,图2为6 种不同激光焊接速度下的焊缝试样金相组织图。

图2 不同激光焊接速度下焊缝试样的金相组织

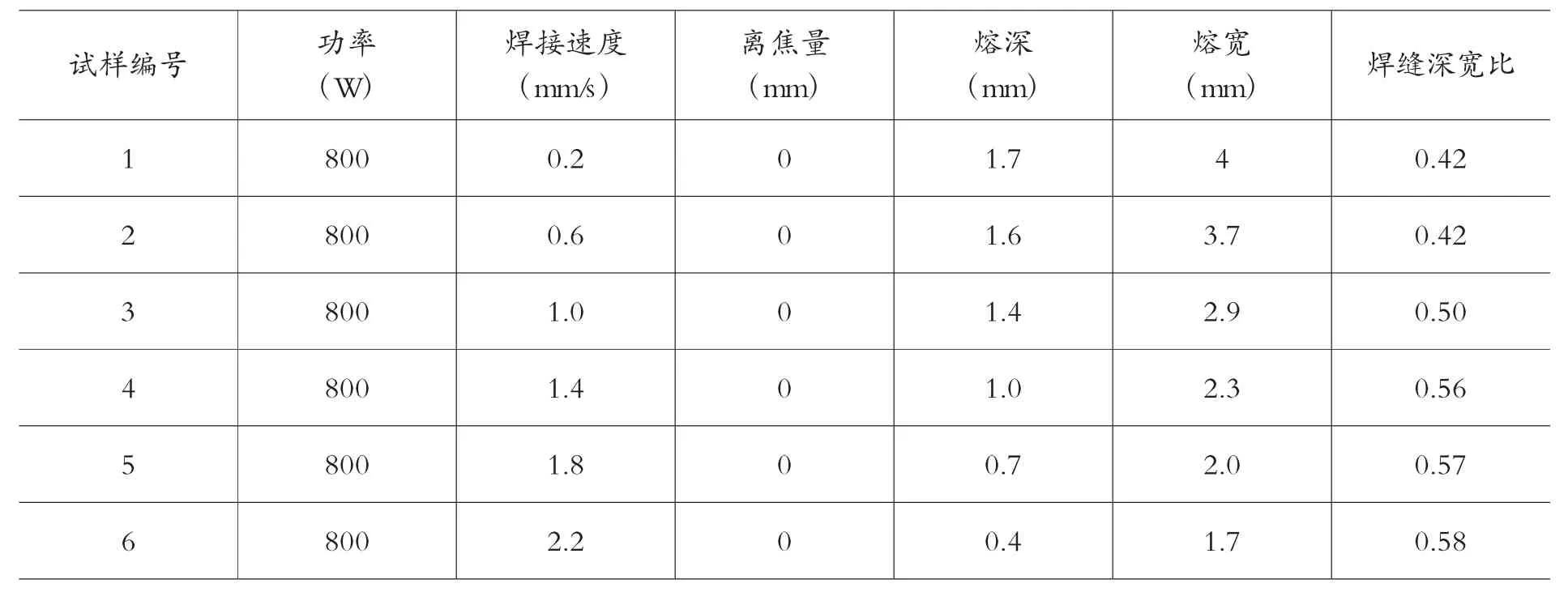

根据标尺计算图2中各试样的熔深和熔宽,可得如表2所示的数据。

表2 不同激光焊接速度下单面焊接的工艺参数及结果

由表2数据可知,在800 W激光功率时,即能进行基于小孔效应的深熔焊接.当焊接速度为1.4 mm/s 时,激光单面焊接的焊透深度即达1 mm;若采用激光双面焊接,可完全焊透。

3.2 熔合机理分析

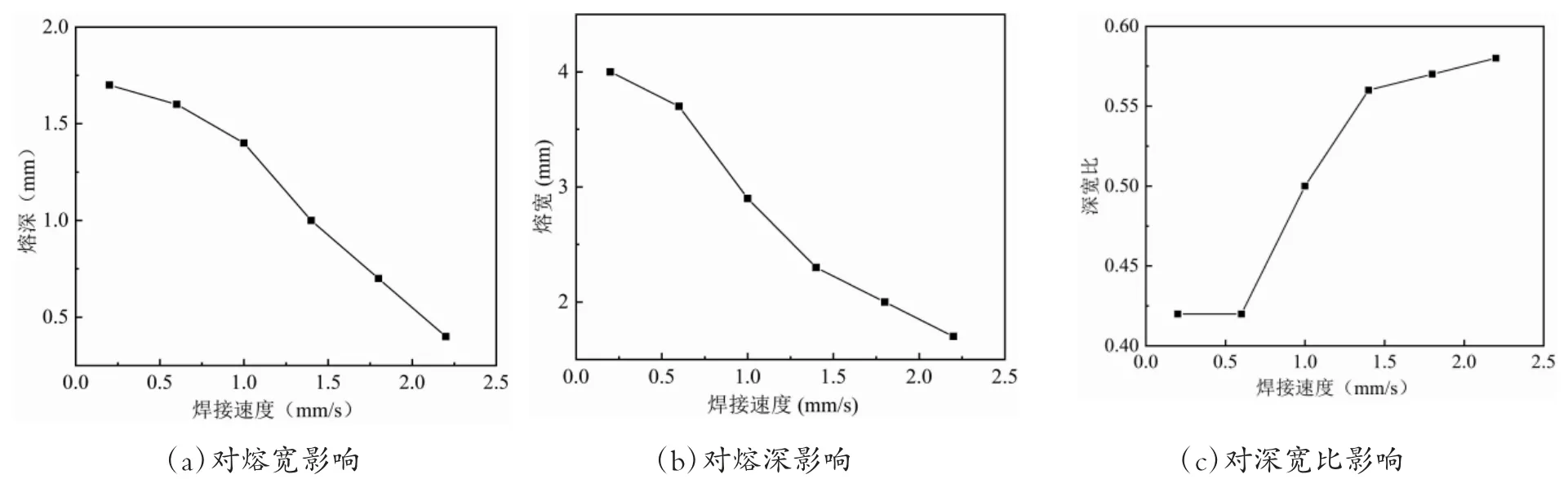

在一定功率和一定离焦量下,以焊接速度为横坐标,熔深、熔宽以及深宽比为纵坐标,可以得出熔深和熔宽以及深宽比随焊接速度的变化规律,即建立焊接速度与深宽比函数关系,如图3所示。

图3 熔深、熔宽及深宽比随焊接速度的变化规律

从图3中可以看出,当深熔焊时,焊接速度对熔深和熔宽的影响较大,熔深和熔宽几乎与焊接速度成反比。根据试验发现,当材料不变、功率为固定值时,为保证焊接质量,存在一个允许的最大和最小焊接速度(即焊接速度范围)。由于焊接速度范围随板厚的增加而减小,在此范围以外则不能进行深熔焊。过高的焊接速度会导致焊不透,过低的焊接速度则会使造成材料过度熔化、烧伤和焊穿[2]。因此,确定焊速的上限是为了防止金属未焊透和自淬速度过快而导致的不能流动和熔合,否则熔化金属会趋向于沿着被焊工件顶端形成焊珠。当焊接速度下降时,过量的热传导会造成焊道向两侧扩展,热影响区扩大,而吸收过多的热量还会引起材料局部蒸发损失。

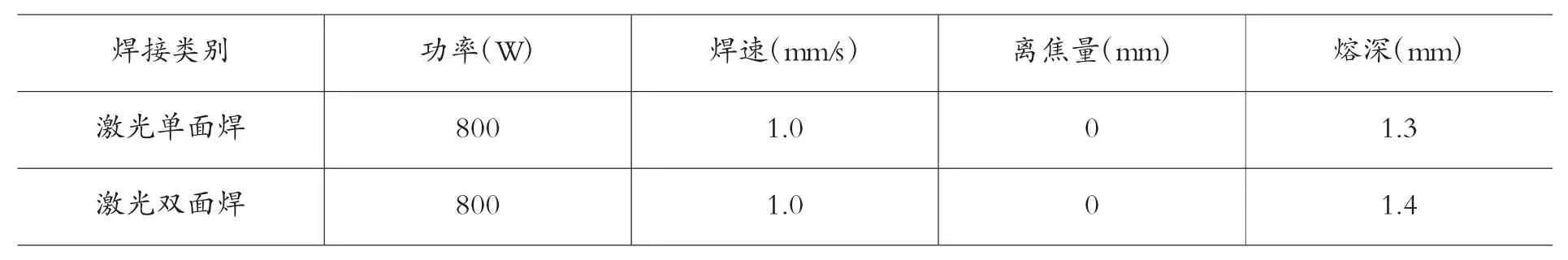

在材料成分与厚度一定且功率一定时,为保证焊接质量,存在一个所允许的最大和最小焊接速度。同时,通过对不同激光焊接速度下Q235钢焊接显微组织熔深以及熔宽的计算对比分析,可获得在特定激光功率和离焦量的情况下的最佳激光焊接工艺参数,如表2所示。

表2 激光焊接最佳工艺参数

表2中试验数据结果显示,当激光焊接功率为800 W、焊接速度为1.0 mm/s、离焦量为零时,单面焊接可获得的最大熔深为1.3 mm,双面焊则为1.4 mm。

3.3 金相试验结果与分析

焊接过程中焊接金属受热不均匀,不仅焊接母材上各点所经历的焊接热循环不同,焊接接头各部分获得的组织也不同,这就导致接头性能存在差异,因此不均匀性是焊接接头的基本特征。

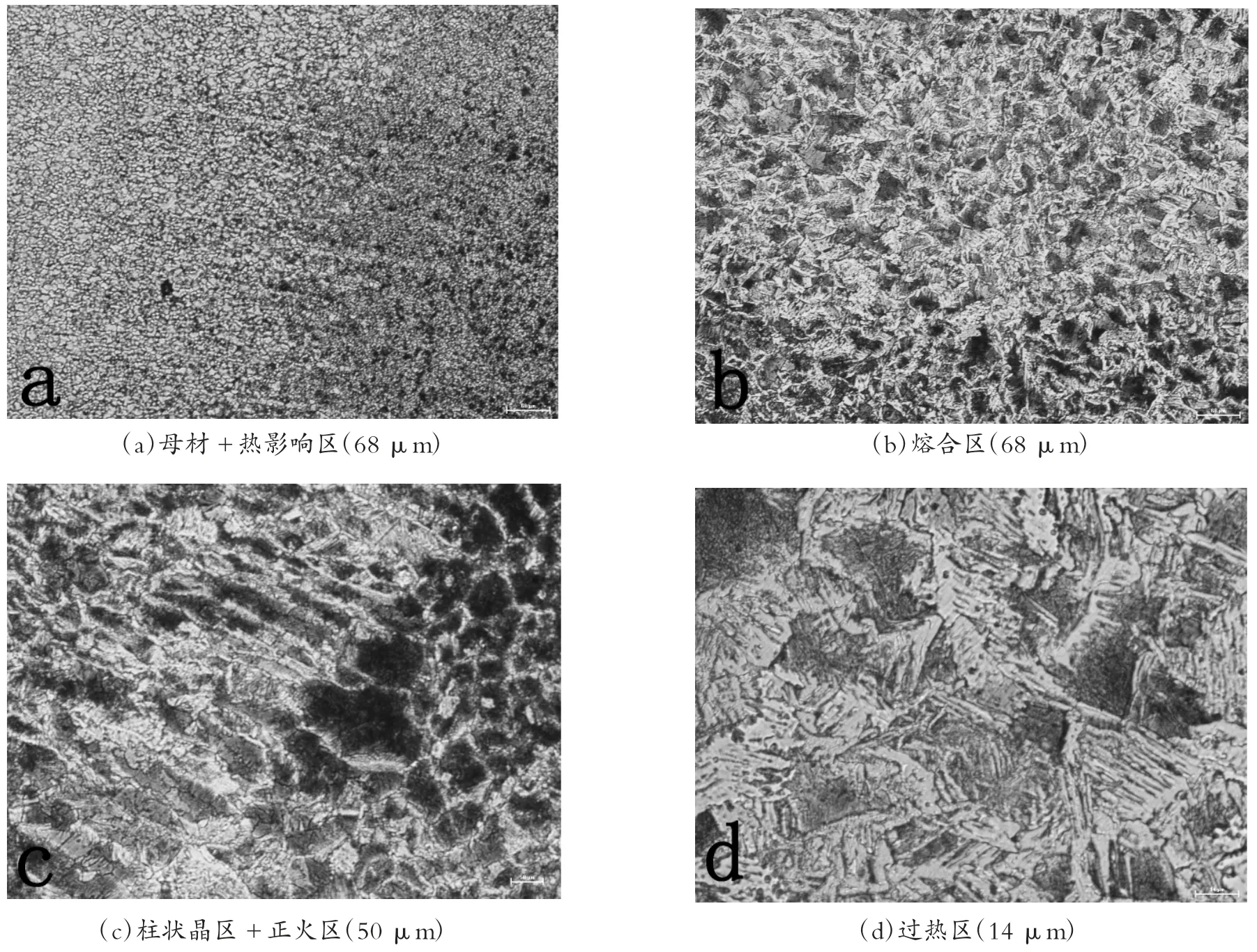

3.3.1 不同焊接速度下焊接热影响区组织

图4(a)—(e)为激光焊接速度0.2 mm/s 下,试样1 不同区域放大250 倍后的显微组织。在图4(a)中,左侧白亮区为母材,其组织为铁素体+珠光体;右侧则为热影响区。图4(b)为熔合区组织,即焊缝与母材相临的部位,又称为半熔化区,该区的微观行为十分复杂,焊缝与母材的结合不规则,形成了参差不齐的分界面。在图4(c)中,左侧为焊缝柱状晶区,其组织为马氏体和少量沿晶界分布的珠光体;右侧为正火区,其中细小网状铁素体和珠光体均匀分布。图4(d)为过热区,奥氏体晶粒有严重的长大现象,同时粗片先共析铁素体沿晶析出,晶内为魏氏组织。图4(e)为过热区,其中出现了典型的魏氏组织,粗大的沿晶分布了先共析铁素体与魏氏组织、铁素体以及珠光体(黑色区)。

图4 焊缝试样1放大250倍的显微组织

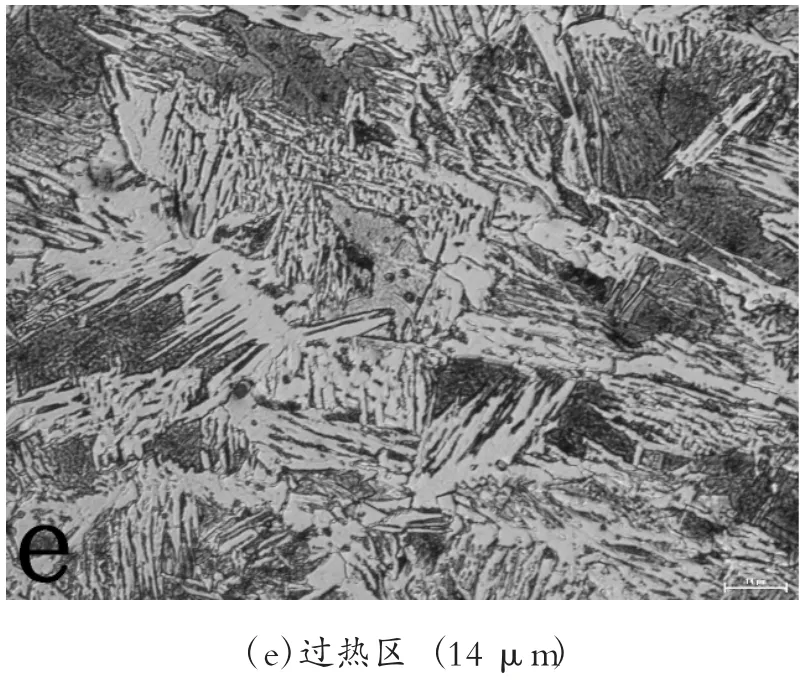

图5(a)—(c)为激光焊接速度0.6 mm/s 下,试样2 不同区域放大250 倍后的显微组织。图5(a)为母材显微组织,其中黑色的小点为珠光体,块状为铁素体,六组试样都是Q235,所以在每组试样金相照片上均可观察到这种现象。图5(b)为不完全重结晶区,此区域内只有一部分组织发生了相变重结晶过程,成为细小的铁素体和珠光体,而另一部分始终未能熔入奥氏体而成为粗大的铁素体,该区域的特点是晶粒大小不一、组织不均匀,显微组织为未发生转变的铁素体+经部分相变后的珠光体和铁素体。在图5(c)中,左下角为焊缝柱状晶区,晶粒呈现柱状长大;右上角为熔合区,表现出严重的晶粒粗化。

图5 焊缝试样2放大250倍的显微组织

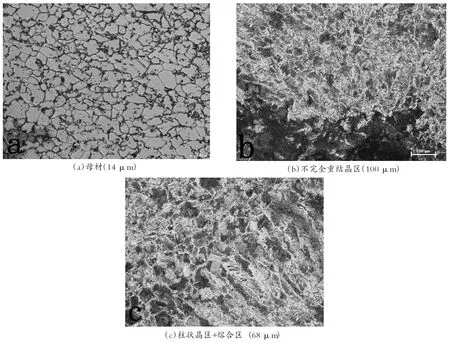

图6(a)—(d)为激光焊接速度1.0 mm/s 下,试样3 不同区域放大250 倍后的显微组织(见封三)。在图6(a)中,左侧白亮部分为母材,右侧为热影响区,该图与图4(a)较为相似。在图6(b)中,可以看到明显的熔合线,熔合线上部为焊缝金属柱状晶区;下侧为过热区及相变重结晶区,其中黑色组织为珠光体,同时可以看到部分明显呈网状分布的珠光体。图6(c)为图6(b)中熔合区局部的放大,左下角可以观察到熔融的组织形态;图6(d)为图6(b)中重结晶区局部的放大,可以观察到晶界析出白色珠光体,另外一部分始终未能熔入奥氏体而成为粗大的铁素体。

图7(a)—(e)为激光焊接速度1.4 mm/s 下,试样4 不同区域放大250 倍后的显微组织。图7(a)为焊缝金属的一部分,左右两侧分别为两块板,中间白亮区为焊缝组织。图7(b)为图7(a)中焊缝颈处局部的放大,由上至下铁素体微粒变大。图7(c)为熔池中组织,可以明显看出组织比较杂乱,晶粒成长方向各异。图7(d)为重结晶区,组织为均匀而细小的珠光体和铁素体。图7(e)为等轴晶区,当液相中温度梯度小时,在液相中能形成很宽的成分过冷区,此时不仅在结晶前沿形成树枝状结晶,也能在液相内部生核而产生新的晶粒,这些晶粒的四周不受阻碍,可以自由生长而形成等轴晶。

图7 焊缝试样4放大250倍的显微组织

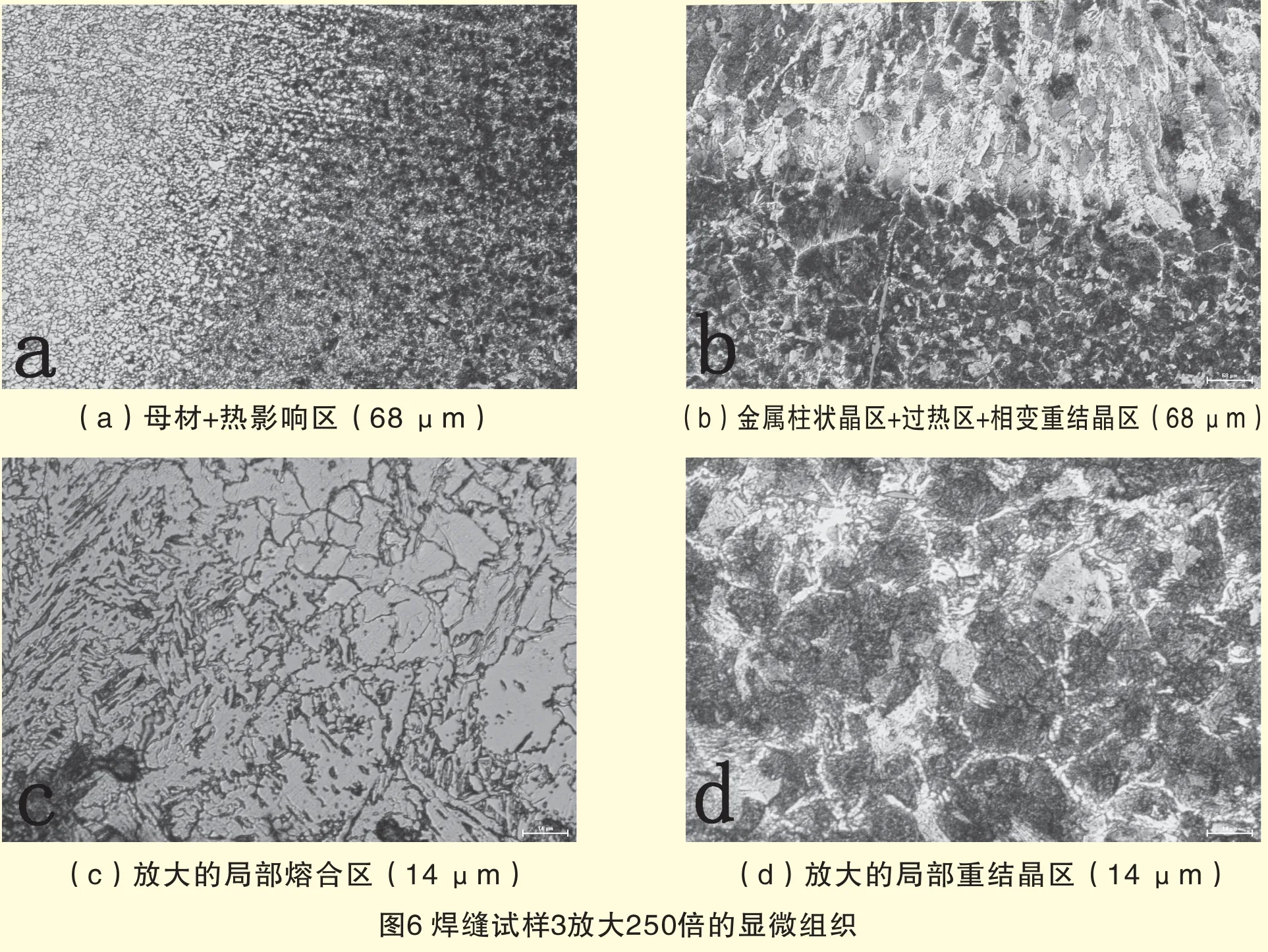

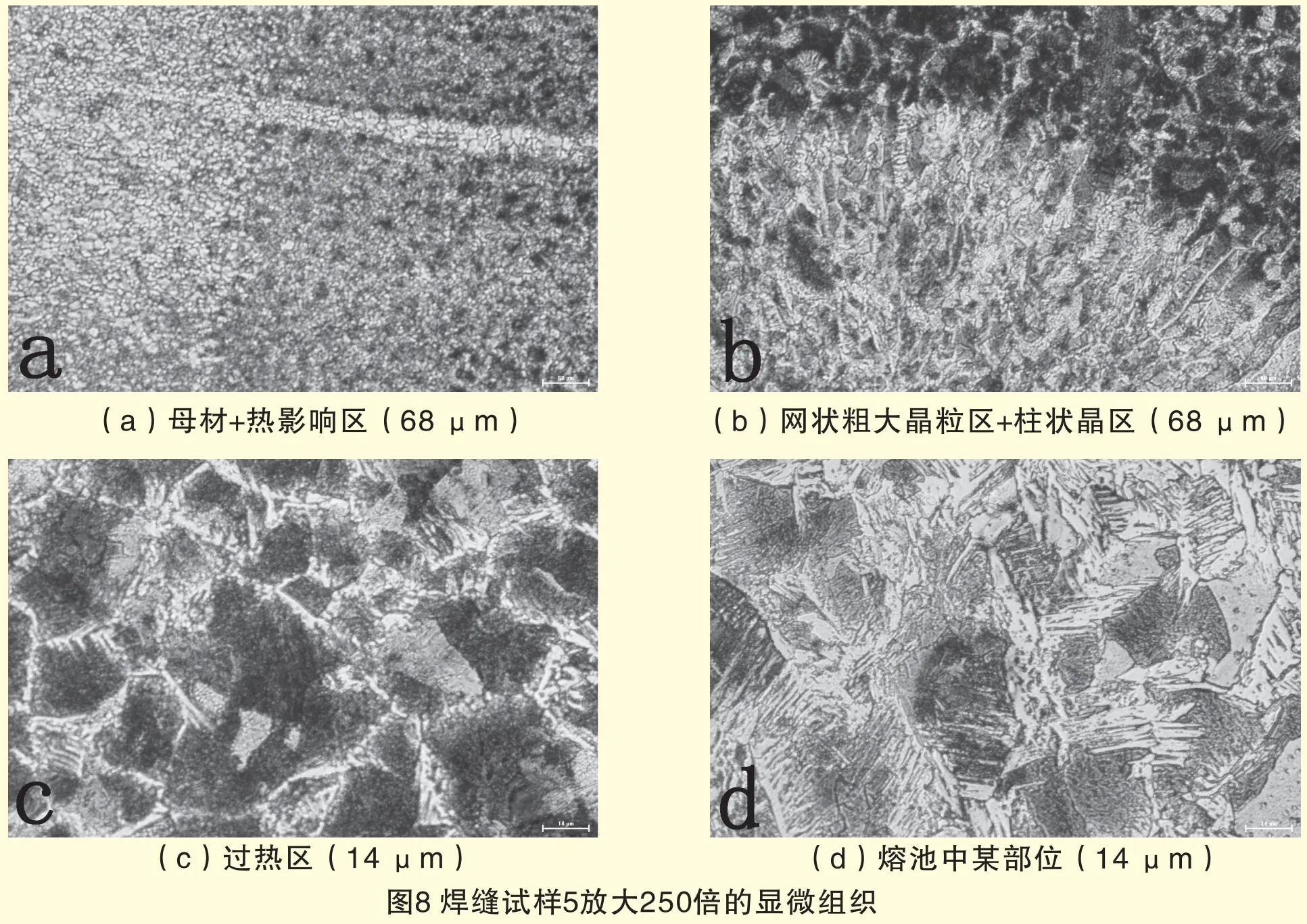

图8(a)—(d)为激光焊接速度1.8 mm/s 下,试样5 不同区域放大250 倍后的显微组织(见封三)。在图8(a)中,左侧为母材,白亮为粒状铁素体;右侧为热影响区。在图8(b)中,上部为近缝区的网状粗大晶粒区,下部为焊缝柱状晶区。图8(c)为过热区,粗片先共析铁素体沿晶分布,粗片魏氏组织铁素体向晶内生长,晶内基体为珠光体。图8(d)为熔池中某部位,是典型魏氏组织(针状铁素体+珠光体),与前面4 组试样相比,魏氏组织铁素体片变薄,片间距也变窄。

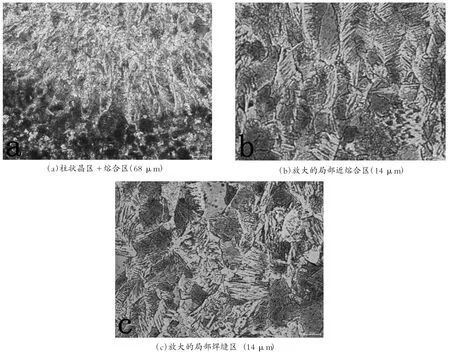

图9(a)—(c)为激光焊接速度2.2 mm/s 下,试样6 不同区域放大250 倍后的显微组织。在图9(a)中,上部为焊缝柱状晶区,柱状晶与前面试样所呈现的柱状晶相比更为短小;下部为熔合区,组织为黑色珠光体与网状分布的铁素体。图9(b)为图9(a)中近熔合区局部的放大,可以看到明显的结晶晶界裂纹,由此可知,焊接速度越大,焊缝越容易开裂。图9(c)为图9(a)中近焊缝区局部的放大,也是较为典型的魏氏组织,即针状的铁素体+珠光体,与前面5 组试样相比,铁素体的片间距更窄。

图9 焊缝试样6放大250倍的显微组织

3.3.2 不同焊接速度下焊接热影响区组织分析

通过分析对比不同焊接速度下焊接热影响区的显微组织发现:在焊接线能量小的、冷却速度较大时,焊缝组织中的柱状晶细长,先共析铁素体多以片状析出;魏氏组织铁素体片薄,片间距也较窄;反之,当焊接线能量大、冷却速度相应减小时,沿晶分布的先共析铁素体则多以块状出现;魏氏组织铁素体片也厚,片间距较宽[3]。冷却速度较快时,先共析铁素体量减少,甚至会消失,此时魏氏组织铁素体也较难出现。在这种情况下,随着成分与冷却速度的不同,可能出现无碳贝氏体、粒状贝氏体,还可能出现马氏体。魏氏组织的特征是铁素体在奥氏体晶界呈网状析出,也可以在奥氏体晶粒内部沿一定方向析出,以长短不一的针状或片条状直接插入珠光体晶粒之中。另外,魏氏组织主要出现在晶粒粗大的过热的焊缝之中[4]。

热影响区的温度分布具有陡降特性。近缝区金属在焊接热循环作用下,先快速加热至过热,而后快速冷却到室温。对于经历这一热过程后形成的粗大晶粒组织,无论采取什么样的工艺参数,只要是熔化焊,都不可避免地出现魏氏组织;与此同时,先共析铁素体在原始粗大的奥氏体晶粒间析出,构成网状分布特征。通常情况下,过热区中的组分大多是先共析铁素体、魏氏组织,后析出铁素体和珠光体向母材过渡,具有不呈现带状的分布特征。当温度急剧下降时,过热状态很快消失,组织过渡成细晶粒铁素体-珠光体平衡复相组织,不出现先共析铁素体网状结构和魏氏组织形态;并由此向母材扎制状态的铁素体—珠光体带状组织过渡,中间将出现经历不完全正火加热后产生的复相组织,这种组织部分保留了原始的带状分布特征[5]。

3.4 显微硬度检测结果分析

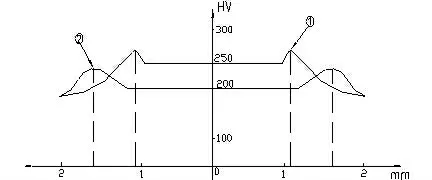

采用HXD-1000 显微硬度检测仪对不同焊接速度下焊件进行显微硬度检测,测试部位从一侧母材通过焊缝区到另一侧母材,每隔0.3 mm测一点,检验焊缝区硬度分布情况。载荷为100 g,作用时间为15 s,显微硬度检测结果如图10所示。

图10 距离焊缝中心距离

由图10可知,焊接热影响区的熔合区附近硬度最高,并且距离熔合区越远,硬度逐渐接近母材;焊接速度越快,焊缝的硬度峰值越高。当焊速为0.2 mm/s 时,焊缝中心硬度为250 HV,焊缝峰值硬度为280 HV;当焊速为2.2 mm/s 时,焊缝中心硬度为200 HV,焊缝峰值硬度为240 HV。

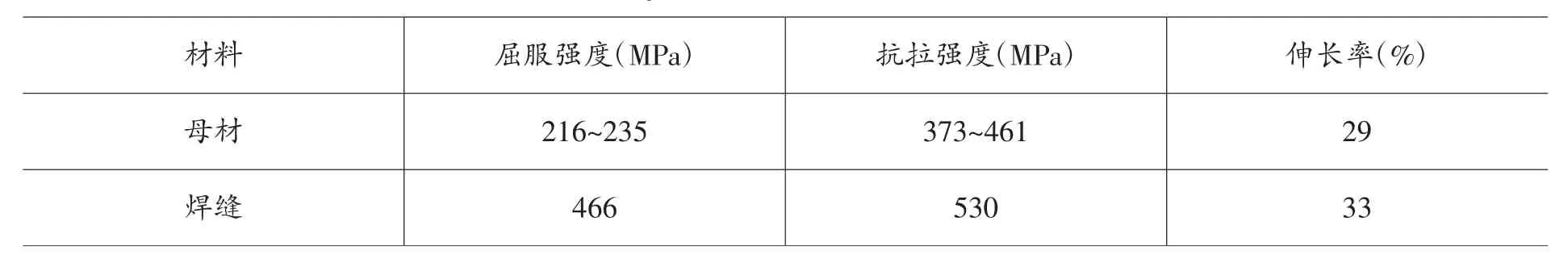

3.5 拉伸试验结果及分析

利用电子拉伸试验机对焊缝完整的焊接样品进行拉伸试验发现,焊缝的屈服强度比母材高很多,屈服强度为466 MPa,接近于母材的2 倍,抗拉强度为530 MPa,相对于母材强度提高了约30%,说明Q235 激光焊接焊缝的强度很好;焊缝伸长率为33%,说明Q235 焊缝的塑性很好。总体而言,Q235 钢的激光焊缝成型良好、性能优异。

试样拉断部位均位于非焊缝区,表明激光焊缝的抗拉强度高于母材。这主要是因为激光焊缝形成时冷却速度快,其强度、硬度比母材有一定程度的提高,但塑性有所降低。

4 结论

表3 Q235激光焊接拉伸试验结果

(1)激光深熔焊Q235 低碳钢时,焊接速度对熔深和熔宽的影响很大,熔深和熔宽几乎与焊接速度成反比。档材料不变、功率一定时,为保证焊接质量,存在一个允许的最大和最小焊接速度。

(2)焊接线能量应控制在合理的范围内,当焊接线能量小时,形成薄片状铁素体,且热影响区也小;当线能量过大时,会造成焊接热影响区的晶粒粗化,形成粗大的铁素体,甚至出现魏氏组织。

(3)通过对比不同焊接速度下Q235 的焊接硬度分布曲线可知,激光焊接速度越大,硬度越大。同时,焊接HAZ的熔合区附近硬度最高,距离熔合区越远,硬度越接近母材。激光深溶焊Q235 低碳钢时,焊缝区的综合力学性能高于母材,而热影响区抗拉强度和屈服强度要高于母材,但其热影响区塑性、韧性略有所降低。