某矿大断面运输巷道支护技术

夏辉, 侯克鹏*, 孙华芬, 李琪琪, 袁明礼, 陈硕

(1.昆明理工大学国土资源工程学院, 昆明 650093; 2. 云南省中-德蓝色矿山与特殊地下空间开发利用重点实验室, 昆明 650093)

随着矿井开采强度的增大和一些高性能大型设备在矿山生产中的广泛使用,为满足运输和使用等条件,巷道断面尺寸也随之增大,大断面巷道由此而生[1-2]。运输巷道作为地下矿山的主要通道,一般要求安全系数大、工程质量标准高。而大断面巷道一般是指巷道净断面面积大于10 m2,它破坏了围岩完整性,存在围岩变形量大、支护困难的问题,加之巷道受地质构造和工作面二次采动等多种因素的影响,易造成巷道发生冒顶、片帮和不同程度的底鼓等破坏现象,甚至在一些区域需进行多次修复才能满足巷道服务年限,使成本的投入成倍增加,给支护带来巨大挑战[3-5]。

针对这些问题,诸多学者都进行了大量的研究工作。在理论方面,巷道围岩控制的中心问题在于确定支护对象,强调支护与围岩是互相补充,互相配合的组合体[6-7]。而锚杆能使围岩整体强度提高的主要是因为锚杆能够在围岩内部形成一种稳定支护应力场[8]。此外,松动圈的厚度与支护难度紧密相联,而围岩松动圈支护理论的提出很好地解决了这一问题[9-10]。在实际工程应用方面,一般是基于巷道围岩松动圈测试结果,通过总结巷道掘进过程中围岩变形破坏规律,初步提出几种可行性较好的围岩支护技术方案,最后利用FLAC3D等数值模拟软件比对各种支护方案的经济有效性,并对有关参数进行优化,确定最终支护方案,以期保障这种大断面巷道服务期间的安全使用[11-12]。

现以某矿山520中段大断面运输巷道为工程背景,在对巷道变形破坏情况现场考察的基础上,通过现场调研、取样以及试验,理论计算和数值模拟分析,确定合理的围岩控制技术及支护参数。研究成果对保证大断面运输巷道围岩稳定性效果显著,具有一定的指导意义。

1 工程地质条件

该矿位于澜沧江铁矿带东亚带南端,大地构造处于大勐龙褶断束(Ⅵ2)西南端,澜沧江深断裂南端西侧,矿区区内出露地层从新到老有第四系全新统(Q4)、上第三系(N)、下第三系(E)、栖霞组(P1q)、元古界大勐龙群下段(Ptdm1)。矿区呈北东-南西向分布,矿区发育纵横断层交织,其中以纵断层居多,规模大者为F4和F10断层,主要矿体赋存其间,两断层断续延长大于3 000 m。矿体层间接顶板为变粒岩,受构造的影响,岩石较破碎,节理裂隙发育,大多充填物为钙质,少数无充填。表1列出了该矿山520中段岩石矿物成分与含量。

表1 岩石矿物成分与含量Table 1 Mineral composition and content

2 巷道围岩松动圈测试及分析

2.1 现场测试

围岩松动圈测试结果是巷道支护方案选择和围岩稳定性分析的重要判据[13],此次试验为了准确获得该矿山520中段运输巷道围岩松动破碎范围,选取巷道掘进后具有普遍代表意义的巷道进行松动圈测试,测试设备为RSM-SY5(T)智能型分机体声波仪,配一发双收探头,如图1所示。巷道为三心拱形,断面尺寸为3.80 m×3.60 m。选取其中2个断面进行测试,分别命名为1-1和1-2断面,两个断面测试间距10 m,单个测试断面布置4个测孔(沿逆时针方向记为1#、2#、3#、4#号测孔),分别位于巷道左右两帮,倾斜向下15°,现场声波测试示意图如图2所示。

图1 RSM-SY5岩体声波测试系统Fig.1 RSM-SY5 rock sonic wave test system

图2 声波测试示意图Fig.2 Schematic diagram of sonic test

2.2 测试结果及分析

受到现场施工条件的限制,声波测试孔深定为3.0 m,为保证测试的密度和精度,采用等深度顺次推进的方法,自孔口向内以0.2 m为测距依次进行测试。将测得数据转换成波速,并对异常数据剔除或修正,绘出各测点波速随孔深之间的变化曲线。依据曲线的转折情况找出围岩松动区与完整区的分界,确定松动圈范围。

图3(a)、图3(b)为1-1和1-2断面各测孔波Vp随孔深L的变化曲线,可以看出,当距离孔口深度小于1.4~1.6 m时,孔口位置波速较低,随着测试深度增加,岩体波速变化较大且显著升高,说明孔壁围岩在0~1.6 m范围内存在多处裂缝,巷道爆破开挖时对测孔孔口附近扰动影响较大。而当孔深大于1.6 m后,孔壁围岩波速基本维持在3 000~3 200 m/s,说明大于1.6 m孔壁围岩完整性较好,没有明显的裂隙。因此,可以确定巷道开挖后对围岩产生损伤,520中段巷道围岩松动圈的厚度为1.4~1.6 m。

图3 各测孔波速-孔深曲线图曲线Fig.3 VP-L curves for each measuring holes

3 巷道围岩支护参数设计

3.1 巷道围岩物理力学性质测试

根据现场实际情况,分别在巷道掘进位置50、100、150 m处取样3组,测定围岩的物理力学性质,实验结果如表2所示。

3.2 巷道顶压的计算

根据普氏理论,巷道顶压就是自然平衡拱与顶板间破碎岩块的重量,与埋深无关[14]。普氏理论巷道压力拱受力简图见图4所示。

但由于巷道两帮岩石比较破碎,采用压力拱将会扩大到以拱跨2a1的新压力拱。其扩大后的压力拱图如图5所示。

扩大后的压力拱的跨度a1的计算公式为

(1)

a为巷道跨度一半;b为普氏拱高度;T为水平应力;N为垂向应 力;R为轴向力图4 普氏理论巷道压力拱受力示意图Fig.4 Stress diagram of pressure arch in Pu’s theory roadway

a1为自然拱的最大跨度;H为巷道高度;φf为岩石内摩擦角图5 两侧围岩发生滑动时的压力拱示意图Fig.5 Schematic diagram of pressure arch when surrounding rock slides on both sides

表2 巷道围岩力学参数Table 2 Mechanical parameters of surrounding rock in roadway

巷道顶压计算公式为

(2)

式(2)中:Pv为巷道顶部的围岩应力,kN/m;γ为岩石容重,kN/m3;f为普氏系数,f=σc/10,σc为岩石单轴抗压强度,MPa。

将式(1)、式(2)联立,各参数取自表2,计算得出Pv=70 kN/m。

3.3 支护参数的设计

综合上述分析,利用松动圈支护理论,支护锚杆的长度应满足穿过松动圈的厚度延伸至于未受扰动的稳定岩层。并结合现场地质状况及巷道围岩物理力学性质测试结果,受地质构造和地下水渗流作用影响,岩石破碎,蚀变接触带及风化带发育,巷道围岩地质类型为中等难度型。当巷道开挖通过不稳定围岩时,锚杆采用Φ20 mm×(1 500~1 800) mm普通螺纹钢锚杆,间排距为600 mm×800 mm,托盘规格150 mm×150 mm×8 mm的拱型高强度托盘,力学性能与杆体匹配[15],喷浆层厚度70 mm。当巷道开挖通过断层破碎带时,由于该段岩层破碎,节理发育,稳定性差,施工时常常发生岩石冒落,因此对该段巷道顶板采用超前锚杆加管棚支护,主要目的是在未开挖巷道顶板形成固结等效层,提高破碎带围岩的残余强度,增强了岩体的稳定性和抗剪强度,避免了由采掘活动产生的动载荷使围岩产生二次破坏,以保证巷道开挖过程中不失稳[16]。其中钢管的长度5 600 mm,直径100 mm,间距300~900 mm,外插角4.3°,钢拱架的选择根据巷道顶压计算值Pv=70 kN/m,选取14#号工字钢。巷道穿过断层破碎带超前支护示意图如图6所示。

图6 断层破碎带超前支护示意图Fig.6 Schematic diagram of advanced support in fault fracture zone

4 支护方案数值模拟优化

4.1 模型建立

为验证该矿山巷道喷锚支护与超前支护方案的可行性,同时对锚杆长度与钢拱架间距参数进行优化。根据现场实际情况,建立FLAC3D三维计算模型进行数值模拟分析,巷道宽度3.8 m、高度3.6 m,计算采用的模型尺寸为X×Y×Z=70 m×40 m×70 m,模型上部施加原岩应力为9.1 MPa,左右边界x方向固定,前后边界y方向固定,下边界z方向固定。此次模拟巷道掘进循环进尺为2 m,每完成一次进尺后,对该部分进行支护后再掘进下一进尺,总的掘进长度为20 m。

4.2 喷锚支护

当巷道开挖通过不稳固围岩时,主要对锚杆长度参数进行优化,喷锚支护模拟方案如表3所示。

4.2.1 巷道围岩整体位移分析

从图7可以看出,在无任何支护的情况下,巷道最大位移量主要出现在顶板、两帮位置,其中最大位移为12.6 cm,整体呈椭圆形,此种情况下巷道极易发生顶板下沉或边帮破坏。喷锚支护后,由图8可以看出,巷道最大位移区域散落在巷道两帮和顶板,未成片出现,开挖后的位移量明显减小,其中最大位移量为4.89 cm,是不支护时的1/3。

表3 喷锚支护各参数模拟方案Table 3 Parameter simulation scheme of shotcrete-anchor support

图7 方案1巷道围岩整体位移图Fig.7 Scheme 1 overall displacement diagram of roadway surrounding rock

图8 方案3巷道围岩整体位移图Fig.8 Scheme 3 overall displacement diagram of roadway surrounding rock

4.2.2 巷道围岩塑性区分析

从图9(a)可以看出,无支护条件下,巷道塑性区体积较大且范围分布广,顶板和两帮主要为剪切破坏,围岩塑性破坏深度最大约为2.4 m。采用喷锚支护后,由图9(b)可以看出,巷道围岩塑性区体积明显减小,巷道两帮塑性区深度减少80%,最大仅为0.5 m。

由图10和图11可以看出,当锚杆长度从1.5 m增大到1.8 m时,巷道整体位移量及塑性区体积值减小,且幅度较大;当锚杆长度由1.8 m增大到2.1 m时,图10中巷道整体位移量出现轻微的增大趋势,图11中巷道塑性区体积减小,但幅度明显变缓。说明锚杆长度等于1.8 m时,能够起到良好的支护作用,既经济又实惠。

综上所述,针对不稳固围岩,采用喷锚支护的支护效果是比较理想的,支护后巷道顶板及两帮的整体位移量和塑性区范围均明显减少,其中两帮塑性区变化最为突出,说明喷锚支护取得了良好的效果,巷道稳定性得到明显改善。

图9 塑性区分布图Fig.9 Plastic zone distribution map

图10 巷道整体位移随锚杆长度变化图Fig.10 Diagram of overall displacement of roadway versus bolt length

图11 巷道塑性区体积随锚杆长度变化图Fig.11 Variation of plastic zone volume with bolt length in roadway

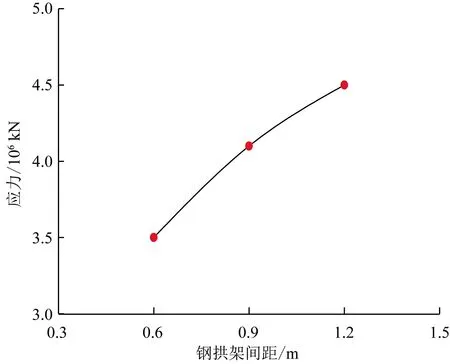

4.3 超前支护

由于断层对该矿矿体下盘的影响较大,这就导致部分巷道必然要穿过断层破碎带进行施工,此时如果沿用喷锚支护将无法满足矿井安全生产的要求。因此对这段巷道采用超前锚杆加管棚的支护方式,计算模拟主要对钢拱架间距为0.6、0.9、1.2 m进行优化。

采用超前支护方案后,由图12可以看出,巷道围岩塑性区范围和深度进一步降低,整体位移量也明显减小,最大位移仅为1.78 cm,相比于采用喷锚支护最大位移量8.4 cm,减少了将近4/5。说明当巷道通过断层破碎带时,超前支护对限制围岩发生变形效果明显,支护措施合理。

由图13可以看出,锚杆主要承受拉应力,钢拱架主要承受压应力。由图14和图15可以得出,随着钢拱架间距的增大,钢拱架和超前锚杆所受的力也呈现增大的趋势,曲线的增幅都比较大,变化强烈。考虑到矿山运输巷道服务的长久性,安全生产的要求,并结合钢拱架物理力学性质,采用0.6 m作为超前支护方案。

图12 钢拱架间距取0.6 m时对应的塑性区及 整体位移图Fig.12 Plastic zone and global displacement diagram of steel arch with 0.6 m spacing

图13 钢拱架间距取0.6 m时对应的钢拱架及 锚杆受力情况Fig.13 Stress condition of steel arch and anchor bolt when steel arch spacing is 0.6 m

图14 不同间距钢拱架受力趋势图Fig.14 Stress trend diagram of steel arch frame with different spacing

图15 不同间距超前锚杆受力趋势图Fig.15 The stress trend diagram of advance bolt with different spacing

5 结论

(1)现场考察和室内试验表明,520中段回采巷道围岩岩性复杂,抗压强度值虽然较大,但由于受地质构造和地下水渗流作用影响,岩石破碎,稳固性差。巷道开挖后变形破坏大,难以自稳。

(2)松动圈试验表明,围岩松动圈范围为1.4~1.6 m,属于大松动圈Ⅳa岩石。提出对不稳固围岩巷道采用喷锚支护,穿过断层破碎带巷道采用超前支护,并初步确定了相关支护参数。

(3)由FLAC3D数值模拟软件计算得出,巷道支护参数设计比较合理,优化后的喷锚支护(锚杆长度1.8 m)和超前支护(钢拱架间距0.6 m)巷道围岩塑性区体积和最大位移量都明显减小,巷道围岩变形得到了有效控制,确保使用的长期性与安全性。