大型角钢顶角开裂的原因分析和优化控制

李 阳

(1.唐山不锈钢有限责任公司,河北 063105;2.河北省镀锡基板技术创新中心,河北 063105)

0 引言

Q355B角钢属于低合金结构钢,其结构特点是断面为两边呈互相垂直的长条型材,分为等边角钢和不等边角钢。Q355B角钢具有很高的强度和良好的抗疲劳性能,具备良好的冷成型性能和焊接性能,同时兼备较好的抗腐蚀性能、塑性变形性能和一定的耐磨性能。因此,Q355B角钢被广泛地用于造船工程、桥梁工程、房屋建筑、输配电工程、高压容器、起重运输机械、机车车辆、各种钢结构等。Q355B角钢可按结构的不同需要组成各种不同的受力构件,也可作构件之间的连接件。

唐山某钢厂在组织试轧Q355B大型角钢时出现了批量的顶角开裂缺陷,为确定开裂原因,对角钢开裂部位取样进行了化学成分及显微组织检测,并对同炉次铸坯低倍组织行了取样检测。本文根据试样检测结果确定了大型角钢顶角开裂的原因,并提出了工艺优化控制措施。

1 生产工艺流程及顶角开裂情况

1.1 Q355B角钢生产工艺流程

该钢厂试轧Q355B大型角钢的生产工艺流程如下:120t转炉→120t LF炉→矩形坯连铸机(165mm×280 mm)→铸坯精整→中型轧机轧制→检验入库。矩形坯连铸机的主要工艺参数如表l所示。

表1 连铸机的基本参数

1.2 Q355B角钢顶角开裂情况

该钢厂试轧Q355B角钢的规格为∠180mm×180mm×12mm,累计投料量2500t,合格成品入库量2280t。此次试轧Q355B角钢出现了批量顶角开裂现象,开裂角钢重约220t,甩废处理比例为8.8%。图1为Q355B角钢顶角开裂的宏观照片。

图1 Q355B角钢顶角开裂形貌

2 Q355B角钢顶角开裂原因分析

2.1 开裂部位化学成分分析

对不同炉次Q355B角钢开裂部位取4块试样,使用光谱仪进行化学成分分析,结果如表2所示。由表2可以看出,开裂角钢的化学成分符合内控要求,因此可以断定Q355B角钢顶角开裂与化学成分无关。

表2 化学成分分析结果

2.2 开裂部位显微组织分析

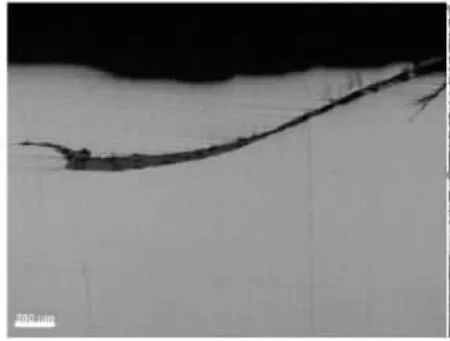

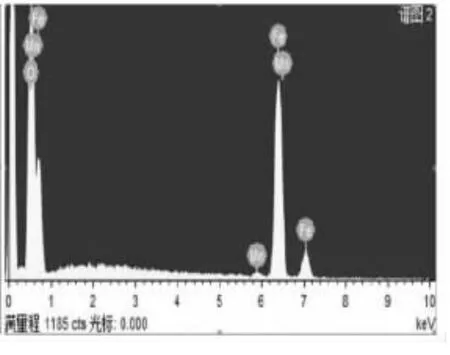

对开裂部位横截面取样,并对试样打磨、抛光和浸蚀,用光学显微镜和能谱分析仪对角钢顶角裂纹进行分析研究[1]。顶角开裂样品的物理检测报告和能谱分析结果显示,裂纹底部较为圆滑,深度较浅,一般在0.2~0.5mm左右(见图2),脱碳不明显(见图3),未见颗粒较大的夹杂物(见图4),开裂位置未发现O、Fe、Mn以外的其他异常元素(见图5)。初步判断角钢开裂原因为铸坯可能存在较大中心缩孔、皮下气泡、或微裂纹等,遗传至轧钢工序造成的。

图2顶角开裂缺陷形貌

图3 顶角开裂显微组织

图4 顶角开裂夹杂物情况

图5 顶角开裂能谱分析

2.3 铸坯低倍组织分析

对发生角钢顶角开裂的同炉次铸坯取低倍样,铸坯低倍检测结果显示铸坯有不同程度的中心裂纹和皮下气泡缺陷(见图6),与前期生产的铸坯低倍质量相差较大。通过观察低倍组织发现,中间裂纹评级为1.5~2.5级,主要在柱状枝晶间存在裂纹,且多集中两侧,从而判断认为,中间裂纹是由于铸坯通过二冷区时冷却不均,内外弧与两侧冷却强度不匹配所导致;另外,由于目前低合金钢种的中包过热度控制偏高,部分炉次过热度超过45℃,温度回升大或鼓肚,内外弧大面产生应力,作用于正在凝固的固液界面也会造成中间裂纹。

图6 铸坯低倍组织

3 连铸生产工艺优化及效果

3.1 连铸生产工艺优化

3.1.1 连铸机精细对弧

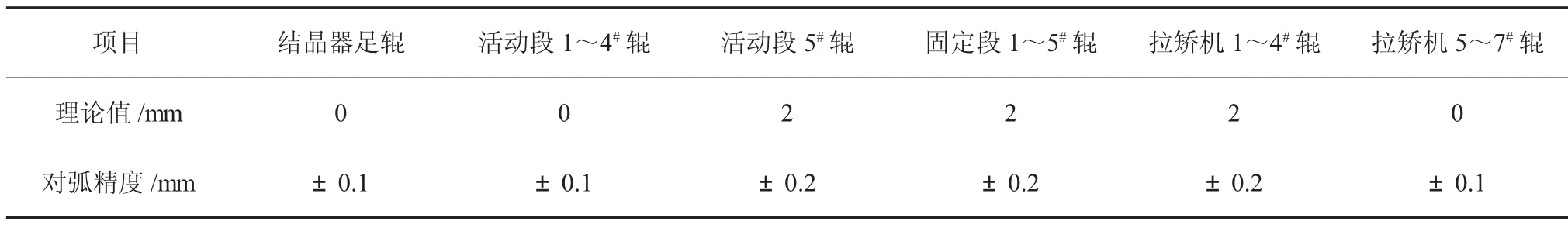

连铸机辊子对弧精度准确与否直接关系着铸坯质量的好坏[2],我们将线下对好足辊弧度的结晶器、对好辊子弧度的活动段吊到连铸平台,替换线上结晶器和活动段;把对弧样板从结晶器上口吊入连铸机,从上到下依次进行对弧,用塞尺检测辊面两端和样板的间隙,直到合格为止,对弧精度如表3所示。

表3 连铸机对弧精度要求

3.1.2 拉速和过热度控制

经过计算,以现有冷却制度,拉速每增加0.1m/min,连铸坯出二冷区的表面温度增加50~80℃,165mm×280mm断面铸坯稳定合适的拉速为1.2~1.4m/min。同时,要严格控制钢水过热度在15~30℃,避免铸坯温度回升过大或鼓肚的产生,根据过热度的高低,采用多次小幅调整拉速,每次调速不得超高0.1m/min,减小铸坯表面温度回升幅度。另外要确保铸坯进入拉矫机表面温度高于950℃,避免第3脆性区矫直时产生中间裂纹。

3.1.3 改善水质和加强喷嘴排查

连铸坯内热应力主要是因为连铸坯内温度场不均匀引起的[3],所以我们建立日常水质检查机制,加强水质监测[4],保证结晶器软水和二冷水水质达标。结晶器软水浊度、钙硬度、总硬度的达标率由92%提高到99%;二冷水悬浮物、PH值、总硬度达标率由87%提高到97%。另外,每次拉下时间>2小时,检查二冷区喷嘴情况,及时清理和更换堵塞喷嘴,避免铸坯表面回温过快,降低连铸坯中间裂纹的产生几率。

3.1.4 调整二次冷却制度

连铸二次冷却的效果对铸坯内部质量有着很大的影响,也是连铸机能否顺利生产的一个重要环节[5]。该钢厂矩形坯连铸机二冷区分为足辊区、二冷1区、二冷2区、二冷3区共4个部分,二冷水量分配比分别为35%、28%、25%、12%,20%,内外弧水量分配与两侧面相同。Q355B钢种属于低合金结构钢,使用的二冷水比水量是0.9L/kg,连铸矫直温度在900~950℃,矫直温度偏低,应适当提高,所以我们将二冷水比水量降至0.75 L/kg,提高铸坯矫直温度,防止铸坯受矫直力作用而产生裂纹。另外,根据中间裂纹出现的情况,判断铸坯通过二冷区时冷却不均,内外弧与两侧冷却强度不匹配导致,我们将活动段两侧的喷嘴型号适当更改,降低两侧的喷水量。

3.2 改善效果

通过采取以上一系列的工艺优化措施,Q355B大型角钢产品质量得到明显改善,从低倍检测结果看(见图7),中间裂纹评级达到0.5~1.0级,从内部质量看可以满足中型轧机的轧制,Q355B大型角钢顶角开裂甩废比例由8.8%降低到1%以下。

图7 铸坯低倍组织

4 结语

通过对试轧Q355B角钢顶角开裂部位化学成分、显微组织以及同炉次铸坯低倍组织的检测和分析,明确了角钢顶角开裂产生的原因,通过一系列改进措施的实施,有效的改善了Q355B大型角钢产品的质量,并得出以下结论:

(1)连铸机辊子对弧精度的精细控制,合适的钢水过热度以及与之匹配的合适的铸机拉速,同时制定适当的二冷冷却制度,可以确保铸坯进入拉矫机表面温度高于950℃,有效避免第3脆性区矫直时产生中间裂纹。

(2)加强水质监测,保证结晶器软水和二冷水水质达标,定期排查并及时清理和更换二冷区堵塞喷嘴,避免铸坯表面回温过快及局部冷却不均等现象,从而降低连铸坯中间裂纹的产生。