SPHC热轧带钢表面氧化铁皮缺陷观察与分析

蒋 晨,张 韵,江海涛,米振莉,王 彬,刘立辉,3,李 磊,3

(1.北京科技大学工程技术研究院,北京 100083;2德龙钢铁有限公司,河北 054000;3河北省热轧板带钢技术创新中心,河北 054000)

0 引言

SPHC钢是一种低碳、低硅热轧钢,具有延展性好、塑性强、强度低等特点,被广泛应用于汽车、家电以及建筑等行业[1]。随着市场竞争的加剧,下游用户对于钢板表面质量要求越来越高,这也促使了国内SPHC钢的生产企业加强对钢板表面质量的控制[2]。SPHC热轧板表面质量的好坏直接影响其成材率,因此对于其热轧板表面质量的控制极其重要[3]。SPHC热轧板表面氧化铁皮缺陷种类众多,主要因为板材在制备过程中受到加热、轧制、冷却、卷取及除鳞等多种工艺的影响而形成[4]。范细忠等认为麻点缺陷主要是由于轧辊表面氧化膜脱落,并压入热轧板表面形成的[5]。王松涛等对热轧板卷表面红锈进行了研究,结果表明在基体和红锈之间存在Si元素富集层,增加了高温氧化铁皮的去除难度[6]。廖松林研究发现,热轧氧化铁皮酸洗不彻底,会在表面产生色差[7]。

本文针对国内某钢厂SPHC钢出现的表面麻点、红绣及酸洗黑边缺陷进行研究,并结合缺陷部位激光扫描共聚焦显微镜、扫描电镜(SEM)和能谱仪(EDS)的检测结果,分析了SPHC钢表面氧化铁皮类缺陷的成因,为后续改进工艺提供理论指导。

1 实验材料与方法

将国内某钢厂现场提供的SPHC钢缺陷样品材料于缺陷处取样,试样尺寸为20mm×6mm。对上述缺陷试样镶嵌、磨抛、超声波清洗、烘干及2%盐酸酒精侵蚀。采用三维激光共聚焦显微镜(LEXT OLS4100)、扫描电镜(Quanta FEG 450)以及能谱仪(TEAM EDS(EDAX))观察SPHC钢表面氧化铁皮类缺陷的微观组织形貌及化学元素分布。

2 实验结果分析与讨论

2.1 麻点缺陷

2.1.1 麻点缺陷处宏观和微观形貌

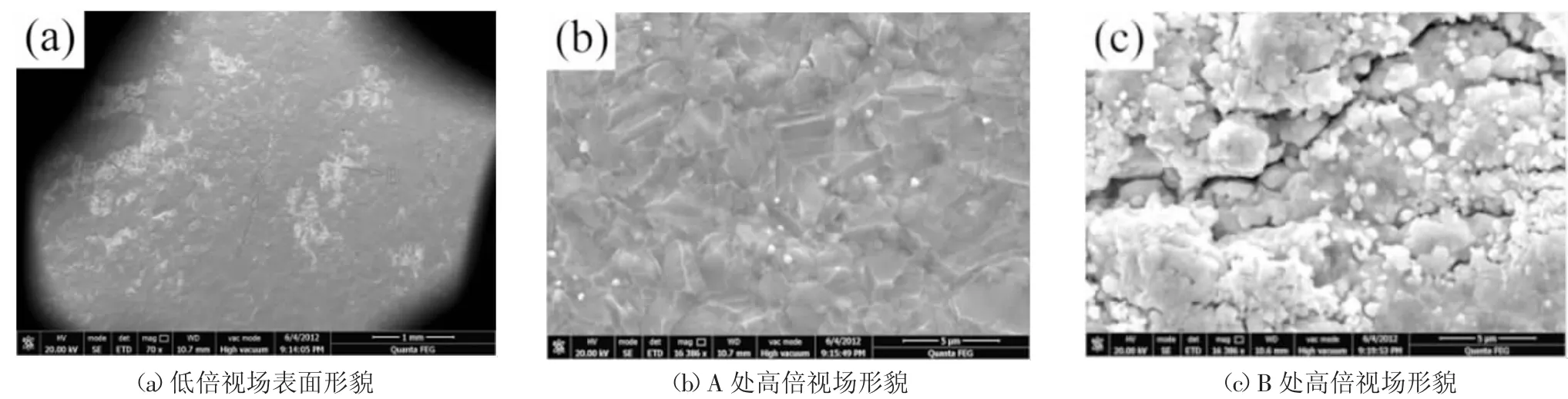

麻点缺陷表现为钢板表面大小不一、深浅不同并呈点状分布的凹坑[8]。图1为SPHC钢麻点缺陷试样表面宏观形貌,图2为麻点缺陷试样表面微观形貌。从图1可看到,试样表面凹凸不平,黑点分布明显,严重影响钢卷外观。从图2(a)可看到,氧化铁皮表面凹凸不平,分为白色与黑色区域,白色区域为试样表面的凹坑,黑色区域为无缺陷基体。进一步观察这两个区域,由图2(b)和图2(c)可看到,A处黑色区域的平整度要明显优于B处白色区域,且两个区域均含有白色颗粒,后者更多并且存在明显的裂纹及团聚状物质。

图2 麻点缺陷试样表面微观形貌

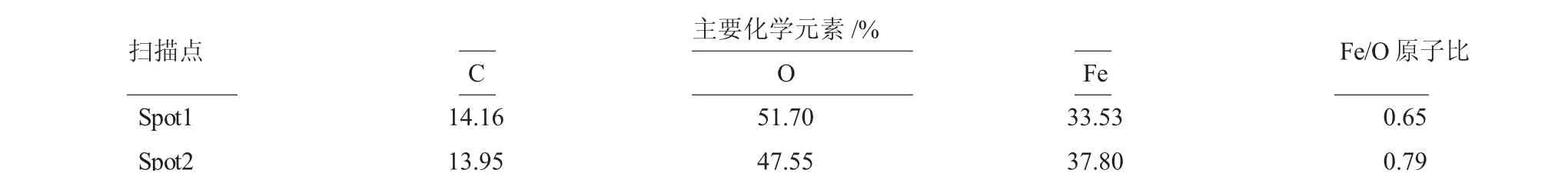

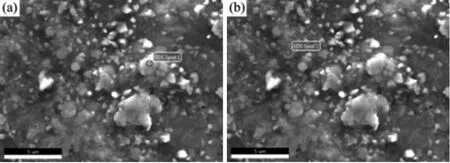

2.1.2 麻点缺陷处能谱检测

应用EDS对黑色区域的白色颗粒和基体进行点扫,点扫示意如图3所示。图3标识点为麻点缺陷的形貌及其点扫位置,表1为麻点缺陷处化学成分及其占比。由表1可以看出:点扫位置主要由C、O、Fe成分组成;黑色区域基体铁/氧原子比约为0.79,与Fe3O4相当,白色颗粒的铁/氧原子比约为0.65,与Fe2O3相当,这表明黑色区域基体为Fe3O4,而凹坑中及氧化铁皮表面的白色颗粒是Fe2O3。

表1 麻点试样表面缺陷点扫描元素分布

图3 麻点试样表面缺陷点扫示意图

2.1.3 麻点缺陷成因分析及改进

一般认为麻点缺陷是由于轧制过程中氧化铁皮压入所引起的,氧化铁皮主要来源于除鳞后残留的氧化铁皮[9]。因此,试样表面表现为黑色氧化铁皮(Fe3O4)表面粘附着白色颗粒(Fe2O3)。凹坑内残留较多白色颗粒(Fe2O3),表明在轧制过程中,粗轧后除鳞不彻底,表面残留部分氧化铁皮,且在进入精轧前待温时被氧化成Fe2O3,其中体积较大的在精轧时被压入钢板表面形成麻点缺陷,体积较小的则残留在黑色氧化铁皮(Fe3O4)表面。

综上,粗轧前除鳞不彻底导致后续氧化铁皮压入,并形成麻点缺陷,后续应对除鳞装置进行改进,增强除鳞效果。

2.2 红锈缺陷

2.2.1红锈缺陷宏观形貌

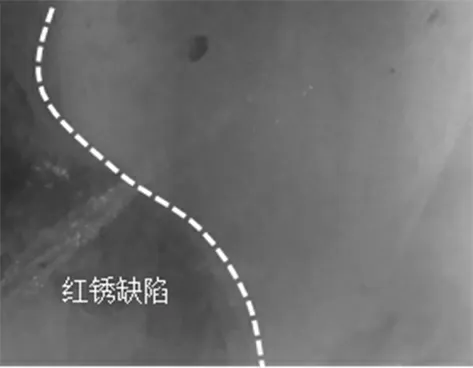

图4为含有红锈缺陷试样表面的宏观形貌,试样表面存在明显的红色斑纹状物质,但并未覆盖全部表面。

图4 红锈缺陷试样表面宏观形貌

2.2.2 红锈缺陷处扫描电镜检测

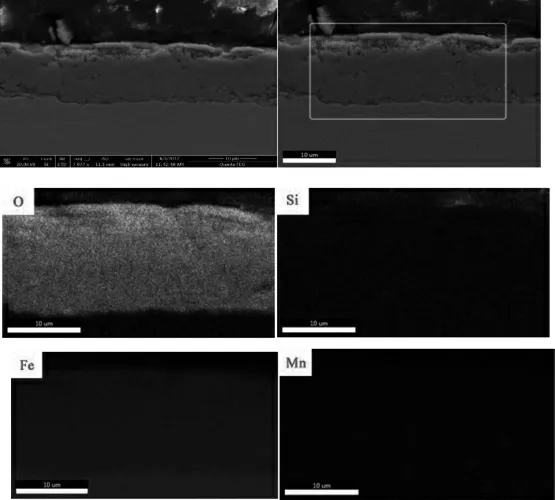

利用SEM观察红锈的截面,其截面形貌及主要合金元素(包括:O/Fe/Si/Mn)分布如图5所示。由图5可看出:氧化铁皮分层明显,且最外层与内层之间存在间隙,基体与氧化铁皮界面的平直度较差;除Si元素外,其他元素呈均匀分布,没有出现元素富集现象。Si在高温下会形成铁橄榄石(2FeO·SiO2),高温时熔融的铁橄榄石会以楔形侵入氧化铁皮与铁基体间,随着轧制过程中温度逐渐降低,铁橄榄石会与基体紧密结合,将FeO层钉扎在基体表面,在后续除鳞中难以被完全去除,最终被氧化为Fe2O3,形成红锈[10]。因此,红锈缺陷与Si元素密切相关。

图5 红锈缺陷试样截面氧化铁皮中O、Si、Fe、Mn元素分布

2.2.3 红锈缺陷处能谱检测

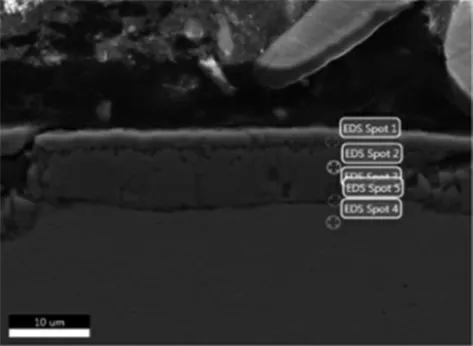

利用EDS分析氧化铁皮的化学成分,扫描位置如图6所示。表2为图6中1号、2号扫描点的元素成分和占比。1号点氧化铁皮Fe/O原子比约为0.67,与Fe2O3相当,可知其氧化铁皮最外层为Fe2O3。2号点氧化铁皮Fe/O原子比约为0.82,与Fe3O4相当,可知其氧化铁皮中心部位为Fe3O4。结合截面氧化铁皮微观形貌,可以发现氧化铁皮最外层(Fe2O3)与中间层(Fe3O4)之间存在一定间隙,且间隙内存在破碎的氧化铁皮,表明在轧制过程中,由于除鳞不彻底,钢板表面残留部分氧化铁皮,在轧制过程中被压碎,与空气接触面积变大,被氧化形成最外层的Fe2O3,未被氧化的残留氧化铁皮则形成了氧化铁皮最外层(Fe2O3)与中间层(Fe3O4)之间的间隙。

表2 红锈试样截面氧化铁皮s pot1/2点扫结果

图6 红锈试样截面氧化铁皮点扫位置示意图

2.2.4 红锈缺陷成因分析及改进

综上,SPHC钢表面红锈缺陷是由于除鳞不彻底与Si含量过高引起的。针对此问题:首先应采取加大精轧前除鳞高压水压力和降低精轧入口温度等措施来减少钢板表面残留氧化铁皮;其次,应注意控制初次除鳞温度,不低于铁橄榄石的熔点1170℃,从而避免铁橄榄石钉扎FeO层;最后,还需控制Si含量,从本质上可改善其在氧化层表面的富集行为。

2.3 酸洗黑边缺陷

2.3.1 酸洗黑边缺陷宏观和微观形貌

酸洗黑边缺陷是指带钢酸洗后,表面出现发黑现象[11],酸洗黑边缺陷宏观形貌如图7所示。由图7可以看出,缺陷处与正常位置存在明显色差。

图7 酸洗黑边缺陷宏观形

在缺陷处和正常表面处分别取样,利用三维激光共聚焦显微镜对黑边处氧化铁皮形貌进行观察,结果如图8所示。图8中(a)为黑边缺陷区域,(b)为正常区域,图中黑色部分为镶嵌料,灰色部分为氧化铁皮,白色部分为基体。由图8可看到,氧化铁皮与钢基体界面的平直度较差,这表明存在氧化铁皮压入基体的现象,黑边处氧化铁皮厚度为14.48μm,正常区域处氧化铁皮厚度为11.36μm,黑边处氧化铁皮厚度明显大于正常区域,说明氧化铁皮厚度差异是导致色差产生的主要原因。

图8 酸洗黑边试样截面氧化铁皮形貌

2.3.2 酸洗黑边缺陷处扫描电镜检测

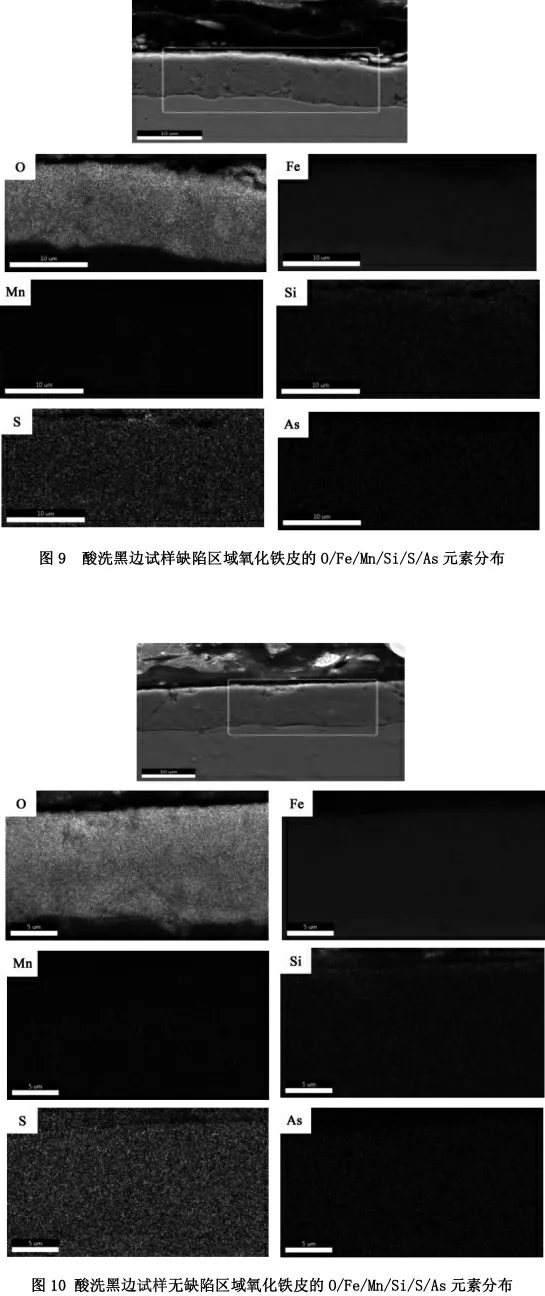

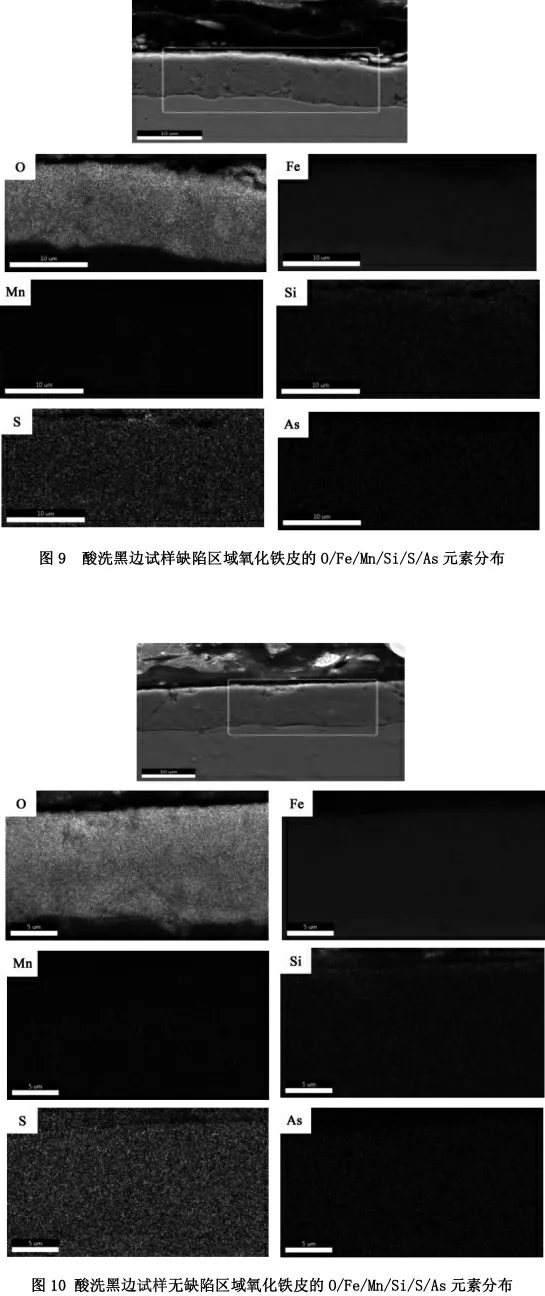

As元素的富集影响酸洗过程中氧化铁皮的剥落,导致酸洗板发黑[12]。因此,利用SEM对黑边缺陷处和正常区域氧化铁皮截面的元素分布情况进行研究,结果如图9(黑边缺陷区域)和图10(无缺陷区域)所示。由图9、图10可看到,黑边缺陷氧化铁皮中合金元素均匀分布,表明黑边缺陷与合金元素的偏析关系较小,且As元素同样未观察到偏聚现象,这表明黑边缺陷与As元素无关。

图9 酸洗黑边试样缺陷区域氧化铁皮的O/Fe/Mn/Si/S/As元素分布

图10 酸洗黑边试样无缺陷区域氧化铁皮的O/Fe/Mn/Si/S/As元素分布

2.3.3 酸洗黑边缺陷成因分析及改进

综上所述,黑边缺陷是由于氧化铁皮过厚产生,后续应考虑降低卷取温度和优化除鳞工艺改善这一问题。

3 结语

通过对某钢厂SPHC钢麻点、红绣及酸洗黑边缺陷部位的宏观、微观形貌以及扫描电镜和能谱仪的检测,本文分析了SPHC钢表面缺陷产生的原因,并提出了改进建议,为进一步提高SPHC钢表面质量提供了工艺理论指导。

(1)SPHC热轧钢表面麻点缺陷的产生,主要是轧制过程中,粗轧后除鳞不彻底,残留的氧化铁皮在精轧阶段被压入钢表面形成缺陷,后续应改进粗轧后除鳞装置。

(2)SPHC热轧钢表面红锈缺陷的生成与Si元素的富集和初次除鳞温度低于Si元素氧化物熔点温度相关。因此,可以从控制初次除鳞温度及调整合金中Si元素含量出发改善红锈缺陷。

(3)SPHC热轧钢酸洗黑边缺陷试样表面缺陷处氧化铁皮厚度较大,产生色差,导致缺陷产生,后续应采取降低卷取温度和优化除鳞工艺等措施来改善酸洗黑边缺陷问题。