主给水管道横向限制件螺栓断裂研究

焦少阳, 郑 越, 路晓晖

(中国核电工程有限公司, 北京 100840)

0 引言

某核电机组中的主给水管道横向限制件顶部支撑板紧固螺栓(在现场装配过程中,在利用电动力矩扳手拧紧螺母进行安装时,发生螺栓失效断裂,螺栓断裂位置位于横向限制件通孔内,具体如图1 所示。

螺栓断裂位置的形貌如图2 所示, 可以看出在靠近螺杆连接处的第一个螺牙位置处发生了断裂, 且断裂面附近的螺牙已经发生了较为明显的变形。

由于紧固件承担了核电厂安全系统和设备中的部件连接和支承固定等功能,其质量与性能对于核电厂安全系统和设备执行核安全功能有着重要影响。开展螺栓失效断裂原因分析,不仅是加强紧固件质量管控的要求,而且也是工程处理不符合项的需要。 为此,按照下列过程,开展螺栓失效断裂原因分析:介绍螺栓设计要求(制造及安装)→介绍螺栓加工制造过程→制定失效分析方案→分析试验结果→断裂过程理论分析→结论及建议。

1 螺栓的设计、制造和安装要求介绍

1.1 螺栓的设计要求

该螺栓为铰制孔螺栓, 螺栓无螺纹部分与孔壁的基本尺寸相同,属于过渡配合;当被连接件有相对滑动时,依靠螺栓本身的抗剪作用,防止其运动,因此一般只需要较小的预紧力[1]。而一般普通螺栓的螺杆部分直径与其孔之间的基本尺寸一般不一样(一般孔尺寸比螺栓尺寸大0.5mm~1mm),所以不属于配合。 主要靠螺栓的预紧力防止被连接件的相对滑动和运动;当被连接件间有相对滑动时,预紧力便转化为摩擦力,防止其运动,因此需要较大的预紧力。 图3 为未发生失效断裂的铰制孔螺栓尺寸及形貌。

图3 铰制孔螺栓尺寸及形貌Fig.3 The size and morphology of stranged hole bolt

1.2 螺栓的制造要求

该螺栓由制造单位按照图纸要求进行加工制造, 主要制造工艺包括采购原材料钢棒、车削螺纹、磷化等,主要工艺过程如图4 所示,制造过程的主要技术要求如下:

图4 成品紧固件制造流程图Fig.4 The flow-chart of the manufacturing of bolts

(1)首先采购直径为70mm 的锻轧钢棒,钢棒以热处理状态交货(920℃进行奥氏体化,并油冷;随后在620℃进行回火),并且需进行入厂复验,复验测试项目包括:化学成分、力学性能(室温拉伸、冲击、硬度)、低倍组织、非金属夹杂物检测,超声波探伤(UT)。

(2)待复验结果合格后,进行机加工得到接近产品尺寸的螺栓坯料,然后对螺栓坯料进行液体渗透检测(PT)。

(3)液体渗透检测合格后,车制螺纹,车制螺纹完成后,进行磁粉检测(MT)。

(4)磁粉检测结果合格后,进行磷化处理,并最终清洁包装运输。

1.3 螺栓的安装要求

该螺栓属于铰制孔螺栓,其安装扭矩参照DIN267 紧固件交货技术条件系列标准中8.8 级-M36 螺栓的要求给出,具体扭矩值为2450N·m。

螺栓实际安装过程中,采用固定螺栓,利用电动力矩扳手拧动螺母的方式来紧固。实际安装时,根据安装要求,先预拧紧到30%设计扭矩(735N·m),然后再拧紧到60%设计扭矩(1470N·m),最后拧紧到设计扭矩(2450N·m)。

2 螺栓失效分析方案制定

分别从材料性能检测、 断口形貌分析和模拟安装三个环节,设计系列试验,以分析螺栓的断裂失效原因。

2.1 材料常规性能检测

该失效螺栓是按照RCC-M M5140 采购的,为了验证材料本身是否存在问题, 参照规范要求设计了针对下列常规检测项目,具体包括:

(1)常规化学成分(检验原材料的冶炼质量)。

(2)氢含量检测(判断是否为氢脆)。

(3)端口附近区域的非金属夹杂物分析(检验原材料的冶炼质量)。

(4)横截面酸浸低倍试验(检测原材料的冶炼质量)。

(5)金相组织分析(检验热处理是否合格),包括:横截面、纵截面不同位置(表面或近表面、1/2 半径、中心)的金相组织。

(6)硬度检查(检查力学性能的分布性):沿径向按等距离检测HV 硬度(30 个位置),并换算成HBW。

(7)取小比例试样进行室温拉伸试验(检查失效螺栓的力学性能)。

2.2 针对失效螺栓的宏观形貌和断口微观形貌分析

首先对失效螺栓的宏观形貌进行观察, 然后测量断口处的直径,并和未发生断裂位置的直径进行比较,以观察断裂位置是否发生塑性变形。

对断口进行SEM(扫描电子显微镜),以得到断口的微观形貌,从而有助于判断材料的失效形式;同时亦可以判断出断裂表面是否存在原始缺陷,如机加工缺陷、热处理缺陷等。

2.3 模拟装配试验

模拟设计扭矩下的装配试验: 该试验需要8 套连接副,每套连接副需要1 个螺栓,1 个螺母,2 个垫圈;进行该系列试验,以验证设计扭矩取值是否合理,也有助于判断现场安装过程是否按规定要求执行。

极限紧固扭矩(验证螺栓断裂是否为超拧):该试验需要2 套连接副; 进行该试验主要目的是为了测试紧固件拧断时的扭矩,同时观察断口形貌,是否和现场失效螺栓的断口形貌一致。

3 检测结果分析

3.1 原材料相关性能检测

3.1.1 化学成分

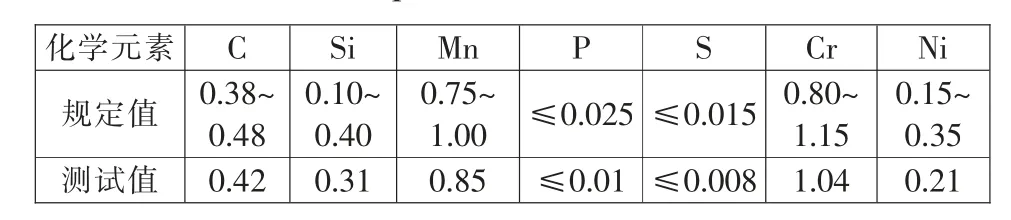

采用直读光谱仪对失效螺栓进行化学成分分析,结果如表1 所示, 材质符合RCC-M M5140 中关于42CrMo钢的规定。

表1 失效螺栓常规化学成分分析结果(质量分数,Wt%)Tab.1 The chemical composition of the failure bolts(weight percent,Wt%)

另外,在失效螺栓表面及芯部取样进行氢含量检测,结果如表2 所示。 可以看出失效螺栓的近表面位置氢含量高于内表面,但是其含量均小于3ppm。

表2 失效螺栓中不同位置的氢含量分析结果Tab.2 The hydrogen content of the failure bolts at different position

对于碳钢或低合金钢紧固件, 往往在表面处理过程中的酸洗或电镀中存在吸氢,氢将由表面进入紧固件,并向内扩散,因此表面含量高于心部。 对于高强度紧固件,一般氢含量超过5ppm,将可能导致氢致应力腐蚀开裂。

3.1.2 小比例试样的室温拉伸试验

从失效断裂螺栓靠近头部端, 根据GB/T 228.1-2010表D.1 中的规定截取直径为5mm 的小比例试样进行室温拉伸,试验结果如表3 所示。 根据表3,可知试验结果满足RCC-M M5140 中关于42CrMo 钢的室温拉伸要求。

表3 失效紧固件上截取的圆形小比例试样室温拉伸结果Tab.3 Tensile test at room temperature of the small ratio specimen cut from the failure bolts

3.1.3 金相组织

图5、 图6 所示为失效螺栓断口附近横截面和纵截面的金相组织,均为回火索氏体,组织均匀,无异常。

自主学习是一种学习者在总体教学目标的宏观调控下,在教师的指导下,根据自身条件和需要自由地选择学习目标、学习内容、学习方法并通过自我调控的学习活动完成具体学习目标的学习模式。自主学习是以学生作为学习的主体,在教师科学指导下又不依赖于教师而主动获取知识、整理知识、进行实验探究、进行课外研究等活动。

图5 失效螺栓断口附近横截面(a)近表面,(b)1/2 半径,(c)中心处Fig.5 The transversal-section metallography of failure bolts(a) near surface,(b) 1/2 radius,(3) center

图6 失效螺栓断口附近纵截面(a)近表面,(b)1/2 半径,(c)中心处Fig.6 The longitudinal-section metallography of failure bolts(a) near surface,(b) 1/2 radius,(3) center

3.1.4 非金属夹杂物

图7 所示为失效螺栓断口附近非金属夹杂物形态,根据GB/T 10561—2005 规定, 判定为D 类球状氧化物(细系)1 级,无异常。

图7 失效螺栓断口附近非金属夹杂物形态Fig.7 The non-metallic inclusion of failure bolts

图8 为断口附近截取试样的横截面酸浸低倍组织,根据GB/T 1979—2001 规定, 判定为一般疏松0.5 级,无异常。

图8 失效螺栓断口附近横截面酸浸低倍组织Fig.8 The transversal macro structures of the acid etch test

3.1.5 硬度检测结果

在失效螺栓断口附近横截面由外到内进行梯度HV硬度试验, 同时按照GB/T 1172 进行硬度转换, 并得到HBW 结果,具体如表4 所示。根据RCC-M M5140 规范要求,42CrMo 螺栓的硬度应为HBW248~352, 测试值均在要求之范围内。

表4 失效螺栓沿径向梯度检测结果Tab.4 The hardness test results along radial direction

3.2 螺栓断裂形貌分析

3.2.1 宏观形貌及尺寸分析

分别在失效螺栓断口处以及远离断口处沿不同方向测试螺纹直径,结果如表5 所示。 根据表5,可以看出失效螺栓断口处的螺纹直径明显小于远离断口处的螺纹直径,这表明螺栓在断裂过程中发生了明显的“缩颈”现象。

表5 断裂螺栓螺纹直径检测结果Tab.5 The thread diameter measurement results

图9 为失效螺栓断口宏观形貌,可以发现存在下列特征:①断面粗糙,并存在明显的锈蚀现象;②尾部断面上存在明显的沿逆时针法向的扭转痕迹,表明螺栓在断裂过程中受到了明显的扭转应力;③断口表面存在呈锥形“火山口”的形貌,结合表5 中的尺寸,可知该“火山口”形貌是由于螺栓在发生轴向拉伸中,因塑性变成形成的纤维拉伸。

图9 螺栓断裂形貌Fig.9 The macro-morphology of failure bolts

3.2.2 断口形貌的SEM 检测

对靠近六角头端的螺栓断口,先用线切割切下来,然后放入丙酮溶液中利用超声波清洗干净, 然后进行SEM观察,以分析断口的微观形貌,具体结果如图10 所示。

图10 断口微观形貌Fig.10 The SEM micro-morphology of fracture surface

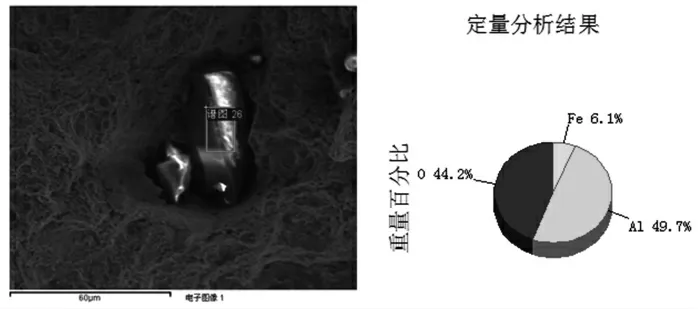

根据图10,可以看出该断口包含有均匀分布的等轴韧窝,同时对韧窝进行放大,发现部分韧窝内存在含Mn或氧化铝的非金属夹杂物,具体如图11 和图12 所示。

图11 韧窝中存在的氧化铝夹杂Fig.11 The aluminium oxide inclusion in the dimple

图12 韧窝中存在的含Mn 夹杂Fig.12 The manganiferous inclusion in the dimple

断裂韧窝的形成机制如下:材料在变形过程中,会在非金属夹杂物周围形成位错的堆积,并形成位错环;当应力平衡时, 在切应力作用下位错环向界面移动并形成微孔,最后微孔扩展并长大,并最后形成韧窝。 因此在断裂韧窝中,一般会存在尺寸非常小的非金属夹杂物。

3.3 扭矩验证试验

3.3.1 设计扭矩合理性验证试验

分别选择8 套螺栓连接副,每套螺栓连接副包括1个螺栓、1 个螺母和2 个垫片,模拟现场施工过程。拧紧力矩的施加顺序, 首先拧紧到规定扭矩的30%(735N·m),并停留1min;然后拧紧到规定扭矩的60%(1470N·m),并停留1min;最后拧紧到规定扭矩(2450N·m)。

8 套螺栓连接副经过试验验证, 结果表明当施加到最终扭矩2450N·m 时,螺栓未发生断裂;当卸掉夹紧力后,配套的螺母均可手动旋下,这表明螺栓未发生变形,否则螺母将不能手动旋下。

3.3.2 极限紧固扭矩试验

极限紧固扭矩试验是为了测试极限夹紧力或螺栓断裂失效时的最大扭矩,在该试验中,由于产生的夹紧力较大,且螺栓断裂时会对轴力传感器产生影响,因此仅测量了螺栓断裂失效时的施加扭矩。

为了模拟施工过程,首先加载到735N·m(对应设计扭矩的30%),并保持1min;然后再加载到1470N·m(对应设计扭矩的60%),并保持1min;最后一直加载,直至螺纹脱扣或发生断裂。

分别测试了2 组连接副, 结果表明施加扭矩为3104N·m(1# 试样)和3075N·m(2# 试样)时,螺栓发生了断裂;断裂形貌如图13、图14 所示。 根据图13 和图14,可以看出断裂面和图4 相似,都具有明显的“火山口”特征以及尾部端面的沿逆时针方向的扭转痕迹。

图13 1# 试样的极限紧固扭矩试验后的螺栓断裂表面Fig.13 The macro-morphology of the fracture surface after ultimate torque test of 1# specimen

图14 2# 试样的极限紧固扭矩试验后的螺栓断裂表面Fig.14 The macro-morphology of the fracture surface after ultimate torque test of 2# specimen

另外,测量了失效螺栓断口处以及远离断口处沿不同方向的螺纹直径,结果如表6 所示;可以看出:①断口处的螺纹直径均小于远离断口处的螺纹直径,表明均发生了“颈缩”;②极限紧固扭矩试验中断口处的螺纹直径与失效断裂螺栓断口处的螺纹直径接近, 以及极限紧固扭矩试验中远离断口处的螺纹直径与失效断裂螺栓远离断口处的螺纹直径测量结果也比极为接近,尤其是2#试样。

表6 极限紧固扭矩试验后螺栓不同位置的螺纹尺寸Tab.6 The thread diameter at different position after ultimate torque test

4 原因分析

根据第3.1 的检测结果, 可知原材料的化学成分、力学性能(屈服强度、抗拉强度、断后伸长率、断面收缩率)、金相组织、氢含量、非金属夹杂物、酸浸低倍组织、HBW硬度检测结果均为合格,这表明紧固件用42CrMo 原材料是合格的。 根据3.2 中断口SEM 微观形貌检测结果,可知断面呈等轴韧窝形状, 同时对断裂螺纹直径的检测结果(见表5),可知断裂过程属于塑性断裂。 根据3.3 中扭矩验证试验,可知在设计扭矩2450N·m 安装时,螺栓未存在断裂甚至变形;而当施加扭矩为3104N·m 和3075N·m 时,即相对设计扭矩超拧约25%,螺栓断裂失效,宏观断面存在明显的“火山口”特征和断面“缩颈”现象,和实际断裂面完全吻合。

经与现场安装单位实地核实,发现在实际安装过程中,电动力矩扳手在拧紧过程中,发生“跳显”故障,导致在安装过程中发生了过拧,并最终导致螺栓发生了塑性断裂。

5 结论

本文系统研究了某核电机组主给水管道横向限制件支撑板紧固螺栓的失效断裂原因,结果表明原材料合格、设计施加扭矩合理, 由于安装过程中电动力矩扳手存在“跳显”故障,导致实际安装中存在超拧,并导致了螺栓断裂。

通过该研究, 系统分析了紧固件的断裂失效模式特征,包括塑性断裂、脆性断裂、疲劳断裂和氢脆断裂,该断裂失效模式中的塑性断裂和实际结果相吻合; 从而可为以后类似紧固件的失效断裂分析提供理论指导。