准噶尔盆地南缘井壁失稳机理及对策研究

孙金声 ,李 锐,王 韧,屈沅治,黄宏军

1.西南石油大学化学化工学院,四川 成都 610500

2.中国石油集团工程技术研究院有限公司,北京 昌平 102206

引言

新疆准噶尔盆地南缘地区已有几十年勘探开发历史,但地质情况异常复杂,具有高温、超高压、强坍塌应力等特点,井壁失稳塌陷、卡钻及漏失等难题一直未得到有效解决[1-5]。

近年来,随着南缘地区勘探开发程度的加深,钻井深度也逐步增加,这对配套钻井液技术提出了更高的要求[6-8]。通过应用油基钻井液技术,在降低复杂发生率、提高机械钻速、优化井深结构等方面获得了一定的进展[9-10]。虽然油基钻井液能够从源头解决黏土矿物的水化膨胀问题,且体系热稳定性好、润滑性优异[11-13],但在实际应用过程中,南缘地区深部破碎性地层井壁失稳等事故仍频繁发生,造成重大经济损失[14-16]。

目前,南缘地区油基钻井液应用下井壁失稳机理尚不清楚,现场仍欠缺配套提高井壁稳定性相关技术。为此,本文深入调研南缘地区呼探1 井钻井过程中出现的井下复杂情况,分析失稳井段岩芯和掉块的理化性能,厘清油基钻井液浸泡时间对岩石力学性质及坍塌周期的影响规律,揭示井壁失稳机理,并构建性能优良的强封堵油基钻井液体系,为解决南缘深层钻井井壁失稳难题提供理论分析与技术支持。

1 现场复杂情况分析

呼探1 井位于呼图县境内,是该区域的第一口探井,设计井深7 280.00 m,井身结构为四开井。2019-09-22 下钻至4 200.00 m 遇阻,划眼至井深4 244.05 m,掉块严重,期间返出4.0 m3岩石掉块,如图1 所示。

图1 呼探1 井紫泥泉子组掉块Fig.1 Block loss in the Ziniquanzi Formation of Well Hutan 1

使用密度为2.0 g/cm3重浆12.0 m3举砂,举砂洗井1 h 后泵压由28.14 MPa 上升至32.69 MPa,扭矩由2.9 kN·m 上升至14.2 kN·m,上提至2 500 kN,下放至400 kN(原悬重1 740 kN),钻具卡死。现场复杂情况显示,呼探1 井紫泥泉子组掉块严重,发生卡钻事故。分析复杂情况及井下掉块得出,呼探1井紫泥泉子组破碎且微裂缝发育,油基钻井液渗入近井壁岩石孔缝,大幅降低钻井液对井壁的支撑作用,导致井壁垮塌[17]。

2 失稳井段岩样组构及特征分析

2.1 矿物组成分析

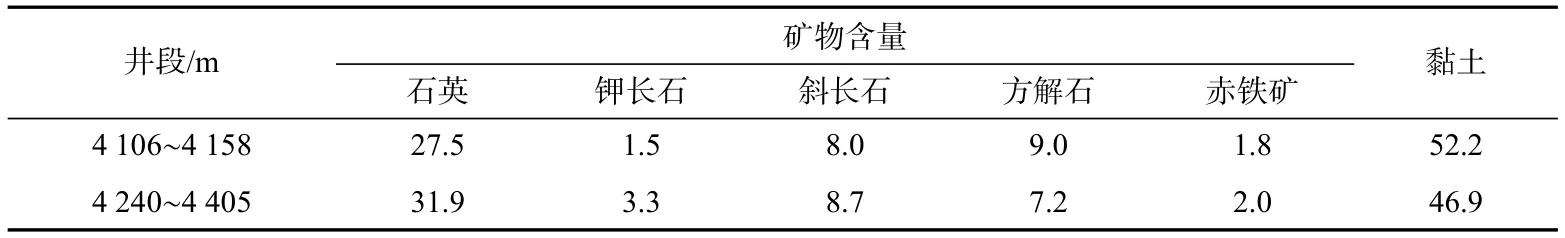

岩石矿物组分是影响井壁稳定性的重要内因[18]。塌陷井段掉块依据石油天然气行业标准《沉积岩中黏土矿物和常见非黏土矿物X 射线衍射分析方法:SY/T 5163—2010》进行测试,呼探1 井紫泥泉子组岩样全岩矿物组成和黏土矿物组成测试结果见表1 和表2。

表1 呼探1 井紫泥泉子组全岩组成Tab.1 Whole rock composition of the Ziniquanzi Formation in Well Hutan 1 %

表2 呼探1 井紫泥泉子组黏土组成Tab.2 Clay mineral composition of the Ziniquanzi Formation in Well Hutan 1 %

紫泥泉子组全岩矿物以石英和黏土矿物为主,其中,石英含量27.5%~31.9%,黏土含量46.9%~52.2%;黏土矿物分析结果显示,紫泥泉子组黏土矿物以蒙脱石和伊/蒙混层为主,其中,蒙脱石含量33.2%~34.1%,伊/蒙混层含量42.6%~44.8%。岩石中脆性矿物、蒙脱石和伊/蒙混层含量较高,具有脆性强、易水化膨胀及易分散特性,在外力作用下易产生微裂缝,导致岩石力学强度下降,井壁面临失稳风险[19]。

2.2 理化特征分析

依据石油天然气行业标准《泥页岩理化性能测试方法:SY/T 5613—2016》对呼探1 井紫泥泉子组岩样进行水、油两相中分散性和膨胀性测试,进而分析岩样理化特征。

2.2.1 分散性测试

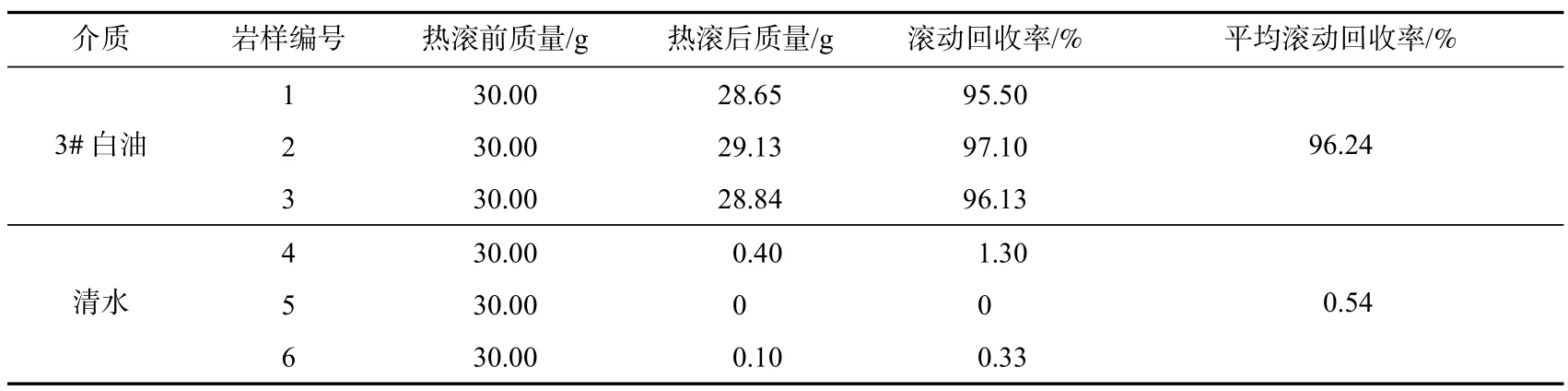

130°C条件下,测试了呼探1 井紫泥泉子组岩样于3#白油和清水中热滚16 h 后的回收率,共进行3 组平行实验,实验结果如表3 所示。

表3 呼探1 井岩样滚动回收率Tab.3 Rolling recovery rate of rock samples in Well Hutan 1

由表3 可知,岩样在3# 白油中的滚动回收率95.50%~97.10%,平均滚动回收率为96.24%,热滚前后岩屑颗粒保持较高的完整度;但在清水中的滚动回收率为0~1.30%,平均滚动回收率仅0.54%,热滚后溶液浑浊,岩屑分散严重。

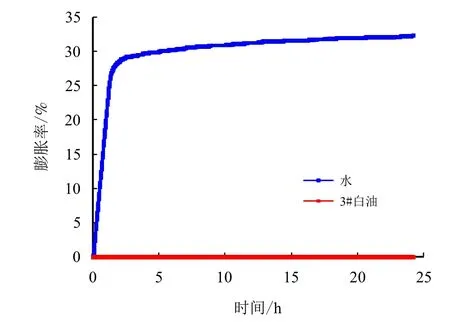

2.2.2 膨胀性测试

测试了呼探1 井紫泥泉子组岩样在3#白油和清水中的线性膨胀性,结果见图2 和图3。3#白油作为实验介质时,24 h 浸泡后压片形态保持完整,膨胀率为0;而清水作为实验介质时,压片经过24 h浸泡后,膨胀率从0 增至32.30%,压片表面被压裂,产生明显裂纹。

图2 呼探1 井岩样膨胀率Fig.2 Expansion rate of the rock sample from Well Hutan 1

图3 膨胀实验压片形态Fig.3 The swelling test tablet morphology

理化特性测试结果表明,呼探1 井紫泥泉子组岩石黏土矿物含量较高,导致水敏性较强,在清水中极易膨胀分散。油相抑制性优异,岩样在3#白油中不发生膨胀分散。因此,相比水基钻井液,油基钻井液更适合南缘地区深井开发,可以有效提高井壁稳定性[20-23]。

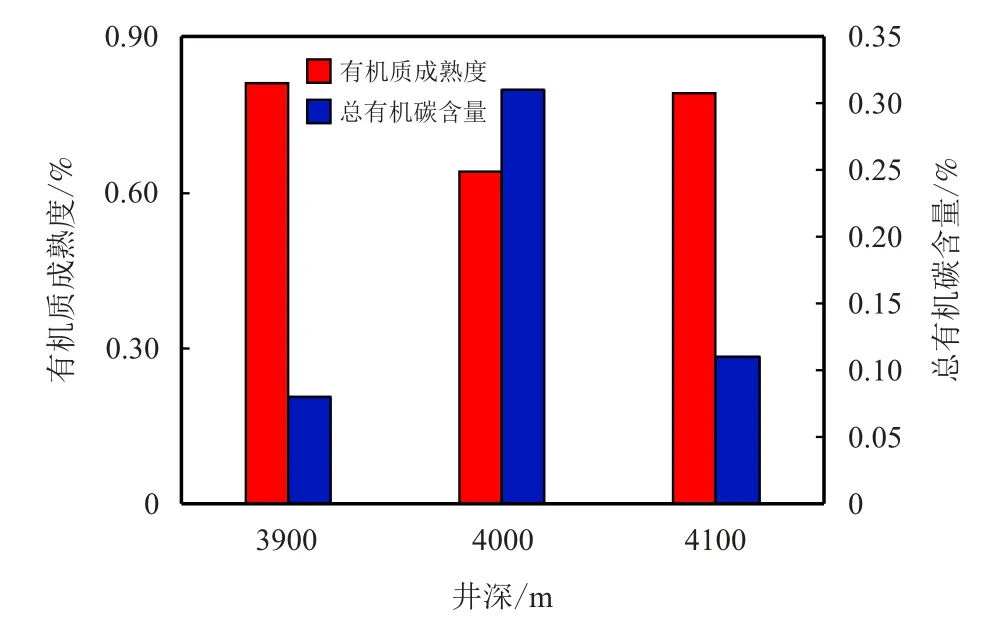

2.3 有机质分析

依据国家标准《有机质稳定碳同位素测定同位素质谱法:GB/T 18340.2—2010》对呼探1 井紫泥泉子组岩样进行有机质测试得出,结果见图4,总有机碳含量为0.08%~0.31%、有机质成熟度为0.64%~0.81%。

图4 呼探1 井紫泥泉子组有机质含量Fig.4 Organic matter content in the Ziniquanzi Formation of Well Hutan 1

有机质的存在对井壁稳定性具有重要影响。干酪根等有机质在纳微米孔隙及层理中发育,且岩石表面为强亲油性,油相滤液自孔隙、层理侵入岩层,易与有机质相互作用,有机质发生溶胀甚至溶解,引起岩石内部应力失衡,强度降低,从而导致地层沿层理、裂缝等弱面发生剥落和坍塌[24],诱发井壁失稳。

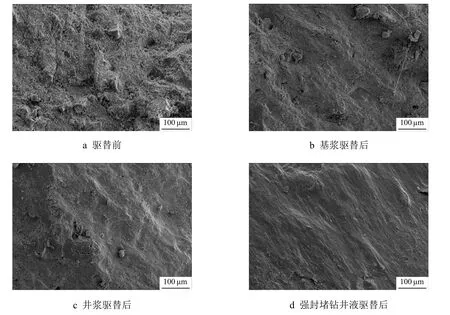

2.4 微观结构分析

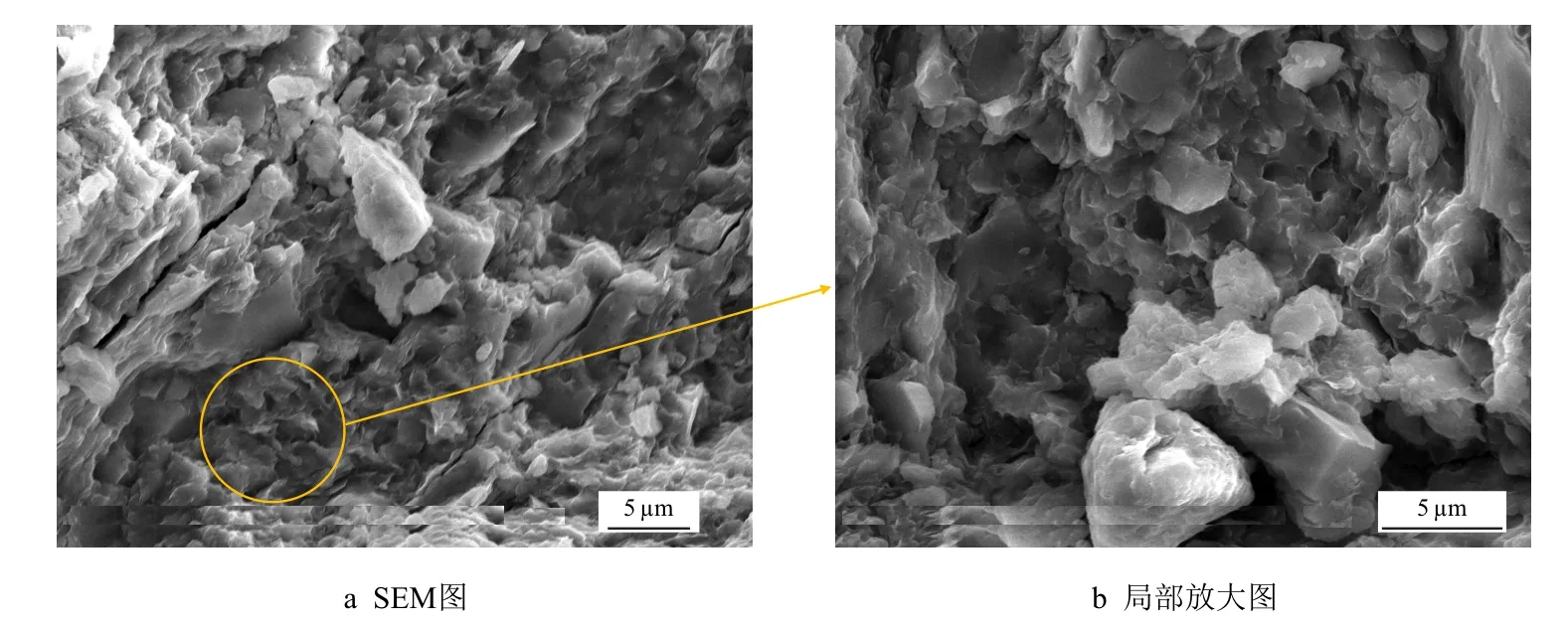

已有研究表明,井壁失稳现象与岩石自身的孔缝发育情况密切相关[25]。利用扫描电镜(SEM)对呼探1 井紫泥泉子组岩样进行观测发现(图5),岩样微裂缝和孔隙较为发育,一方面,弱化了地层的结构力学强度;另一方面,促进了钻井液对地层的侵入。

图5 呼探1 井掉块SEM 图Fig.5 SEM image of block drop in Well Hutan 1

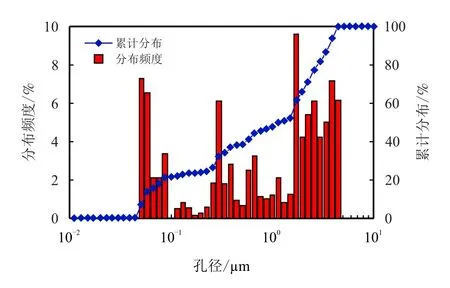

采用高压压汞法测试呼探1 井紫泥泉子组岩样孔径分布见图6,地层孔径主要分布在0.05~3.50 µm,处于纳微米级,即使采用油基钻井液作业,在毛管力及井筒液柱压差作用下钻井液仍会侵入地层,增大孔隙压力,导致钻井液对井壁支撑力不足,易引发井壁塌陷[26]。

图6 紫泥泉子组岩样孔径分布图Fig.6 Distribution of rock pore size in the Ziniquanzi Formation

另外,岩石中有机质会在渗入油相浸泡下发生溶胀,使得岩石应力状态改变,诱发掉块、坍塌等复杂情况[27-28]。

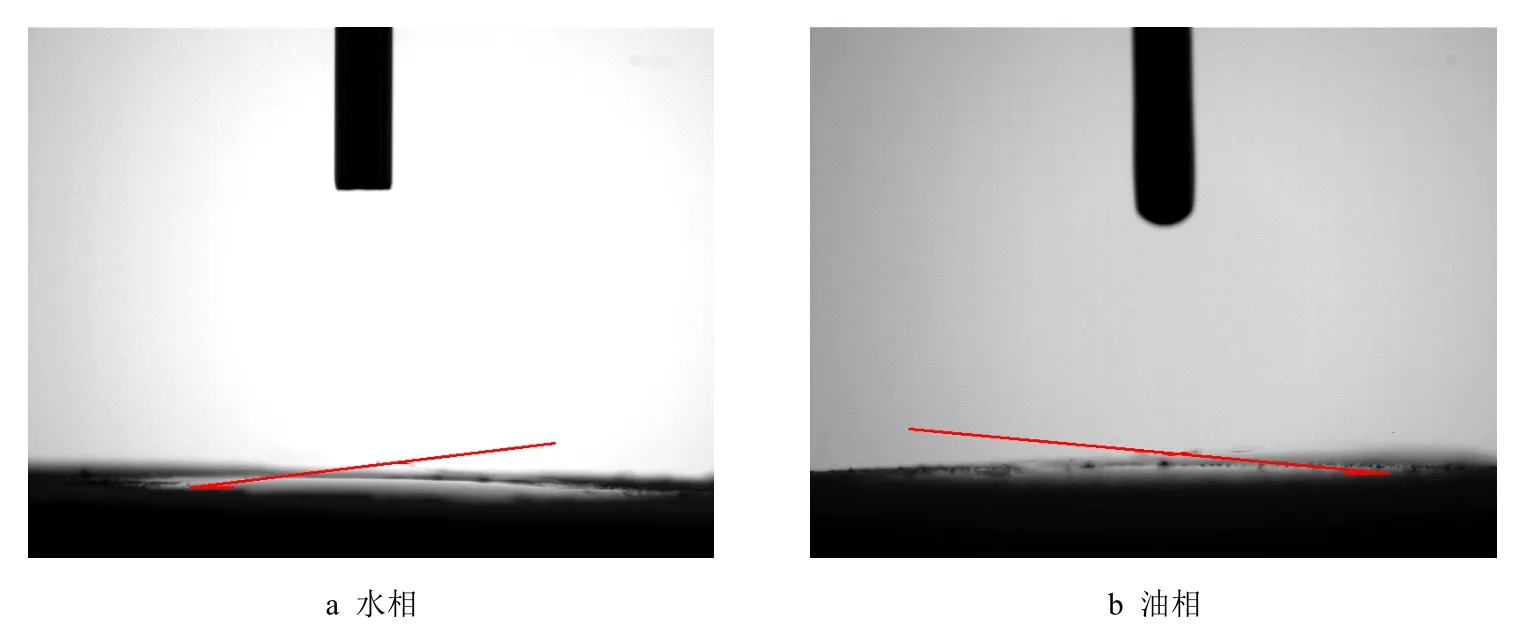

2.5 润湿性分析

分析岩样润湿性对井壁稳定研究及钻井液优选具有重要作用,本文采用JC2000D 型接触角测量仪,对呼探1 井紫泥泉子组岩样进行表面润湿性测试,测试结果如图7 所示。可以看出,水相和油相在岩样表面平铺,接触角分别为6.70°和5.12°,说明岩样具有较强的亲水亲油特性[29-30],其物理结构特征与组分相关[31-32]。紫泥泉子组岩样黏土矿物含量较高(表1),岩样表面呈现亲水特性;岩样中有机质含量较高(图4),岩样表面呈现亲油特性。因此,岩样表面呈现亲水亲油特性。

图7 呼探1 井掉块润湿性测试Fig.7 Block drop wettability test of Well Hutan 1

2.6 碱液侵蚀作用分析

生石灰是油基钻井液中的必要组分[33]。一方面,它与乳化剂作用提高乳化稳定性;另一方面,能够防止钻井液被地层中的酸性气体污染。加入生石灰,使油基钻井液呈现碱性,而碱性对岩石结构力学稳定性存在一定破坏作用[34]。

呼探1 井紫泥泉子组岩样在碱液中浸泡一周后,利用SEM 观测其形貌特征变化情况发现,碱液侵蚀后岩样表面凹凸不平,出现大量凹陷孔洞,岩石形貌被严重破坏(图8)。分析可知,紫泥泉子组黏土矿物含量较高,黏土矿物中的石英、长石等组分易被碱液侵蚀,岩石结构改变,不利于井壁稳定[35]。因此,碱液侵蚀作用同样是诱发井壁失稳的重要因素。

图8 碱液侵蚀示意图Fig.8 Schematic diagram of alkaline solution erosion

3 井壁失稳机理分析

一般而言,钻井过程中掉块、坍塌及卡钻等复杂事故,是受物理因素、化学因素、力学因素、机械因素以及其耦合作用的综合影响进而诱发的[36]。结合呼探1 井现场复杂工况,通过对失稳井段岩样特性进行综合分析,总结采用油基钻井液钻井诱发井壁失稳的因素主要包括4 个方面:(1)紫泥泉子组地层孔缝发育,钻井过程中井壁在外力和压差作用下容易进一步破裂,产生诱导性裂缝,为油基钻井液进入地层提供了通道;(2)地层岩石具有亲油特性,在毛细管力作用下,加剧了滤液对地层的侵入,钻井液进入地层后,发生压力传递,导致孔隙压力提升,钻井液对井壁支撑力不足,易引发井壁塌陷;(3)地层岩石中含有一定量的有机质,油相侵入后会与有机质发生溶胀、溶解等作用,弱化了岩石的力学强度;(4)地层岩石与油包水体系中的碱液接触后,受碱液侵蚀作用影响,岩石出现大量凹陷孔洞,降低了结构稳定性。

综合分析上述诱发井壁失稳的各项主要因素得出,强化钻井液封堵能力,阻缓压力传递及滤液侵入,是解决南缘深层钻井井壁失稳难题的关键。如何将常规封堵材料与纳微米尺度固相颗粒(材料)相结合,通过合理的粒度级配,在近井壁形成一层致密承压封堵层,则是南缘深层油基钻井液体系构建的重点。

4 油基钻井液体系构建

4.1 基础配方构建

钻井液处理剂优选后,建立了密度为1.4 g/cm3的油基钻井液基础配方:90:10(白油:30%CaCl2水溶液)+1.0%~2.0%有机土+1.5%~3.0%主乳化剂DR–EM+1.5%~3.0% 辅乳化剂DR–CO+1.5% 润湿剂DR–WA+4.0%~5.0%降滤失剂DR–FLRA+3.0%~4.0%氧化钙+重晶石。其中,各种处理剂加量为以油水加量为基准的质量百分数。

4.2 封堵剂优选

4.2.1 封堵剂级配

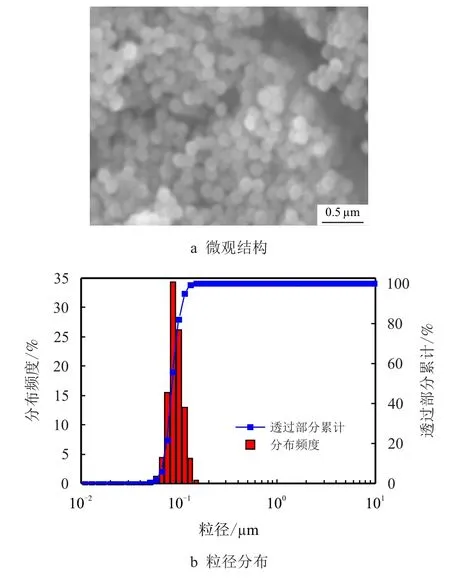

根据图6 所示的紫泥泉子组岩样孔径累计分布曲线,确定封堵剂粒径需要满足D50=1.50µm 和D90=3.10 µm。本研究从材料性质入手,优选中国石油集团工程技术研究院有限公司钻井液研究所研制的、一类粒径为0.05~0.15 µm 适用于油基钻井液的纳米封堵剂DR–NS(图9)[37],以及与纳米封堵剂形成级配的粒径为0.10~2.00 µm 的超细碳酸钙(广州荣粤化工原料有限公司生产)、粒径为0.20~20.00µm 的弹性石墨(青岛岩海碳材料有限公司生产)。超细碳酸钙作为刚性材料有利于提高井壁的承压能力,而弹性石墨作为弹性材料可通过挤压变形进入孔缝,起到封堵作用[38]。通过测试纳米封堵剂、超细碳酸钙、弹性石墨以不同比例混合后的D50值和D90值得出,当三者比例为3:5:2 时,D50值为1.51µm,D90值为3.25µm,与紫泥泉子组纳微米裂缝宽度匹配得当。

图9 纳米封堵剂微观结构及粒径分布图Fig.9 Microstructure and particle size distribution diagram of nano plugging agent

4.2.2 封堵剂加量确定

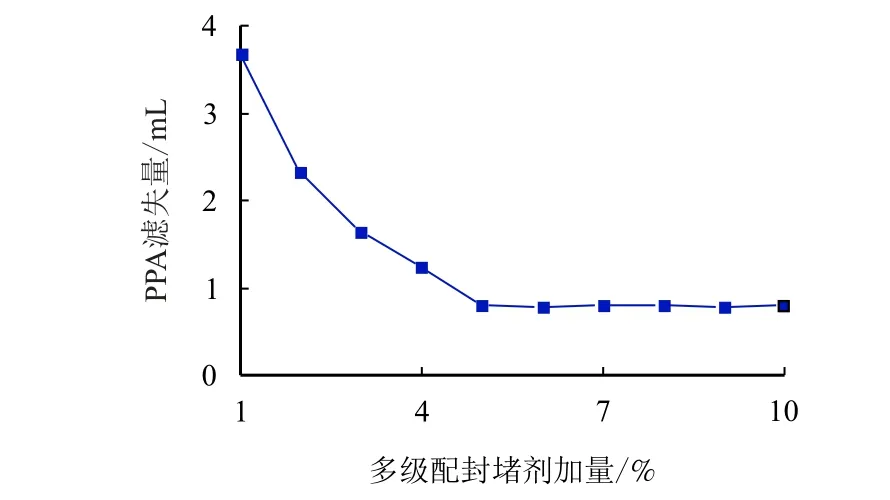

为确定多级配封堵剂最优加量,在温度为130°C和压差为3.5 MPa 条件下,利用平均孔径为3.00µm 的砂盘,测试基浆中添加不同加量多级配封堵剂后的PPA 滤失量,测试结果如图10 所示。

图10 封堵剂加量对PPA 滤失量影响Fig.10 The influence of plugging agent addition on PPA fluid loss

分析图中数据可知,多级配封堵剂加量为1%~4%时,PPA 滤失量显著下降;多级配封堵剂加量为5%时,PPA 滤失量降至0.8 mL;而当多级配封堵剂加量为6%~10%时,PPA 滤失量几乎与加量为5%时一致。综合考虑封堵效果及钻井液成本,最终确定多级配封堵剂最优加量为5%。

4.3 油基钻井液体系构建及性能评价

为有效解决南缘深层钻井钻穿紫泥泉子组易发生掉块、坍塌及卡钻等复杂的难题,鉴于地层孔隙分布不均的特点,本研究基于处理剂优选,构建出密度为1.4 g/cm3的强封堵油基钻井液体系,体系构成:90:10(白油:30% CaCl2水溶液)+1.0%~2.0% 有机土+1.5%~3.0% 主乳化剂DR–EM+1.5%~3.0% 辅乳化剂DR–CO+1.5% 润湿剂DR–WA+4.0%~5.0% 降滤失剂DR–FLRA+5.0%多级配封堵剂(纳米乳液DR–NS:超细碳酸钙:弹性石墨=3:5:2)+3.0%~4.0%氧化钙+重晶石。

4.3.1 常规性能评价

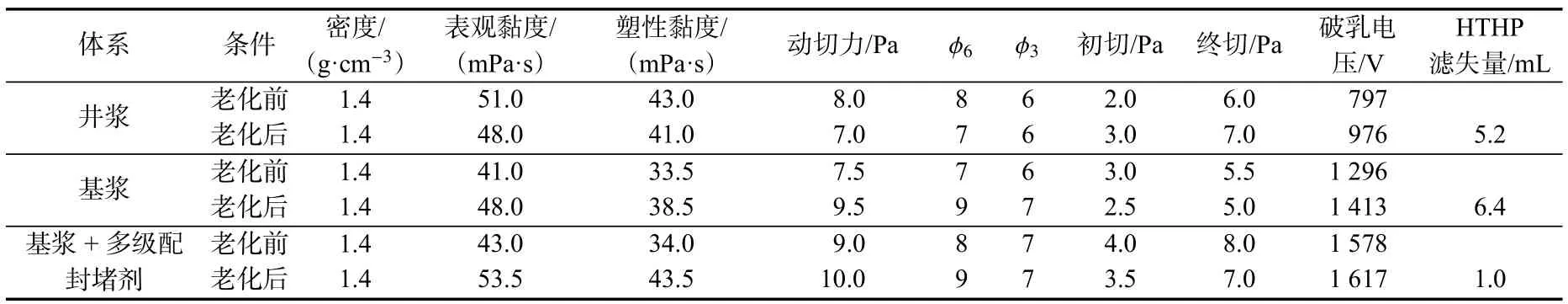

表4 为呼探1 井油基钻井液性能评价(其中:φ3、φ6—旋转黏度计3 转、6 转时的读数)。

表4 油基钻井液常规性能评价Tab.4 Evaluation of conventional performance of oil-based drilling fluids

分析各体系流变性可知,井浆老化后塑性黏度为41.0 mPa·s、动切力为7.0 Pa,本研究基浆老化后塑性黏度为38.5 mPa·s、动切力为9.5 Pa,含多级配封堵剂体系老化后塑性黏度为43.5 mPa·s,动切力为10.0 Pa;各体系流变性基本一致,并且封堵剂的添加对油基钻井液流变性能影响较小,说明多级配封堵剂具有良好的配伍性。分析各体系高温高压滤失量可知,现场井浆老化后高温高压滤失量为5.2 mL,而强封堵油基钻井液高温高压滤失量仅为1.0 mL,表明多级配封堵剂的添加可有效降低钻井液在高温高压条件下的滤失量。与此同时,强封堵油基钻井液破乳电压明显高于井浆,说明其体系乳化稳定性优于井浆。

如图11 中所示,强封堵油基钻井液体系固相颗粒粒径分布范围较宽(0.05~50.00µm),能够与地层孔隙、裂缝较好的匹配,可有效弱化滤液进入地层,加之体系乳化稳定性相对更强,所以更有利于井壁稳定[39]。

图11 强封堵油基钻井液固相颗粒粒径分布Fig.11 The particle size distribution of the solid phase of the strong plugging oil-based drilling fluid

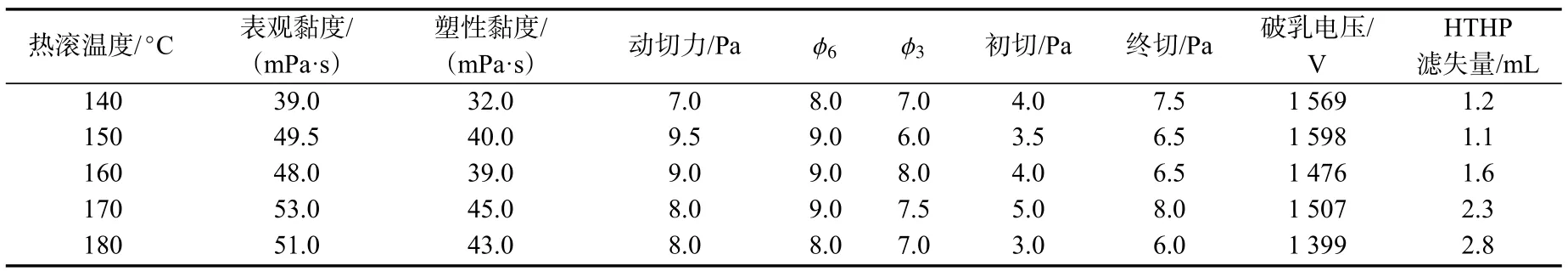

4.3.2 抗温性能评价

根据地质设计,结合邻井试油资料,呼探1 井所在区块的预测地温梯度为1.88°C/hm,该井井底(7 280 m)温度约167°C。由于温度超过钻井液抵抗值后,随着温度持续上升,钻井液处理剂的功能、黏土颗粒的分散状态及钻井液流变性等均会受到负面影响,进而增大泥饼的渗透性,导致滤失量增大,无法实现有效封堵[40]。因此,本研究测试了强封堵油基钻井液在不同温度条件下老化16 h 后的各项性能,结果见表5。该体系在140~180°C条件下老化后的流变性、乳化性和滤失性能均保持良好,说明强封堵油基钻井液抗温能力达180°C。

表5 强封堵油基钻井液在不同温度下的性能Tab.5 Performance of strong plugging oil-based drilling fluid at different temperatures

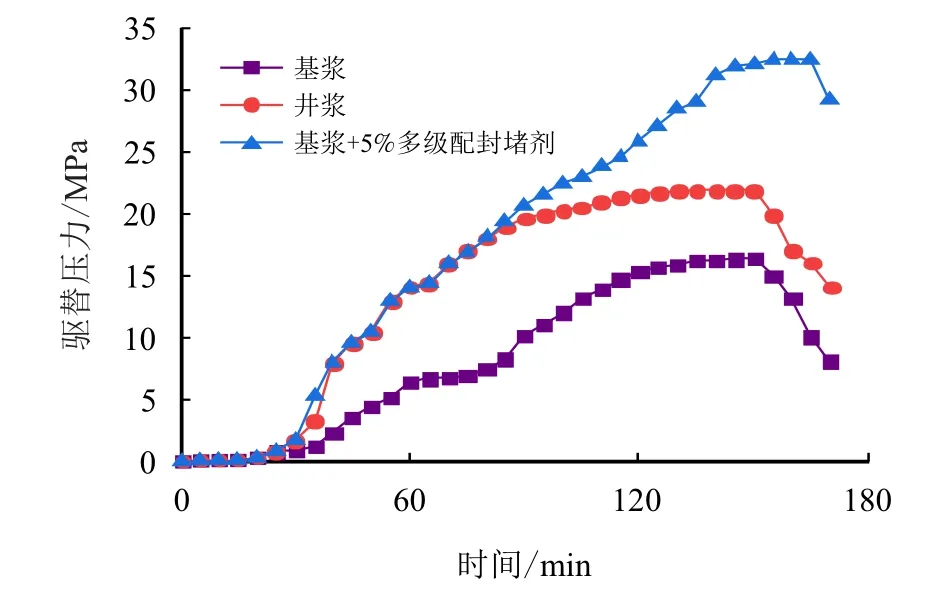

4.3.3 封堵性能评价

为明确强封堵油基钻井液封堵性能,本研究利用平流泵将油基钻井液驱替进入与地层渗透率和孔隙度相同的人造岩芯内(围压和驱替压力压差范围控制在3.0~3.5 MPa),直至钻井液穿透岩芯,即获得钻井液的突破压力。实验采用5 mL/min 的流量进行驱替,结果如图12 和图13 所示。分析可知,基浆突破压力为16.4 MPa,井浆突破压力为22.0 MPa,强封堵油基钻井液突破压力为32.5 MPa;利用型号为JSM–6510 的扫描电镜观测使用油基钻井液驱替前后的岩芯样品发现,驱替前岩芯内部存在大量的微裂缝,基浆、井浆和强封堵油基钻井液驱替后微裂缝数量依次递减,其中,强封堵油基钻井液驱替后微裂缝几乎被全部覆盖,表明强封堵油基钻井液起到了良好的封堵作用。

图12 驱替压力随时间变化图Fig.12 Displacement pressure change with time

图13 驱替实验前后岩芯扫描电镜图片Fig.13 Scanning electron micrographs of the core before and after the displacement experiment

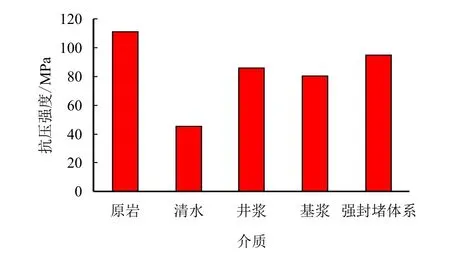

4.3.4 岩芯抗压强度测试

不同流体通过孔隙进入岩石内部,与黏土矿物和可溶有机质发生作用,岩石内部结构均会被破坏,从而导致抗压强度降低[41]。本研究是在常温常压下,将与掉块地层孔隙度、渗透率等规格参数相同的人造岩芯在清水、井浆、基浆、强封堵油基钻井液中浸泡3 d 后,利用型号为RTR–1000(北京奥陶科技有限公司生产)的三轴实验机围压10 MPa 条件下测试其抗压强度,结果见图14。

图14 浸泡不同介质后岩芯的力学强度Fig.14 Mechanical strength of core after soaking in different media

原岩抗压强度为111.065 MPa,将其在清水中浸泡后抗压强度降至45.376 MPa,在井浆中浸泡后抗压强度降至86.154 MPa,在基浆中浸泡后岩石抗压强度降至80.316 MPa,在强封堵油基钻井液体系中浸泡后抗压强度降至95.124 MPa。

分析可知,由于强封堵油基钻井液中的固相颗粒能够较好地封堵岩石孔缝,阻止钻井液进入岩石内部,所以浸泡后仍保持了较好的力学强度。

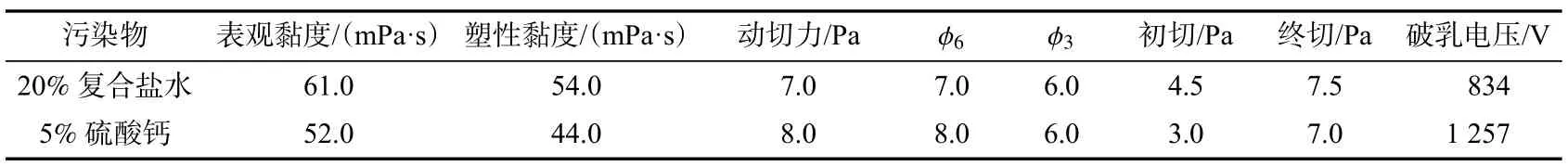

4.3.5 抗污染性能评价

为防止地层中的污染物进入井筒并与钻井液发生作用,恶化钻井液性能,要求钻井液应具有良好的抗污染性。本研究将强封堵油基钻井液在180°C条件下热滚16 h 后,分别加入20%复合盐水(5%氯化钠+15%氯化钙)和5%硫酸钙,然后测试钻井液各项性能,结果见表6。污染前强封堵油基钻井液塑性黏度为43.0 mPa·s、动切力为8.0 Pa、破乳电压为1 399 V(表5),加入20%复合盐水后钻井液塑性黏度为54.0 mPa·s、动切力为7.0 Pa、破乳电压为834 V(表6),与污染前相比,钻井液流变性保持稳定,破乳电压有所降低,但仍然保持较高值。钻井液中加入5%硫酸钙后塑性黏度为44.0 mPa·s、动切力为8.0 Pa、破乳电压为1 257 V,与污染前相比,钻井液流变性和破乳电压几乎保持不变。因此,强封堵油基钻井液可抗20%复合盐水及5%硫酸钙污染。

表6 不同污染物对油基钻井液性能影响Tab.6 The influence of different pollutants on the performance of oil-based drilling fluids

5 结论

(1)紫泥泉子组以石英和黏土矿物为主,黏土矿物以蒙脱石和伊/蒙混层为主,层理、微裂缝发育,属于典型的易膨胀、易分散脆性地层。油基钻井液在压力传递和毛管力作用下进入地层并与岩石组分发生复杂的物理化学反应,破坏岩石结构、降低岩石强度,易诱发井壁失稳。

(2)以粒径为0.05~0.15µm 的纳米封堵剂、粒径为0.10~2.00 µm 的超细碳酸钙和粒径为0.20~20.00µm 的弹性石墨按3:5:2 比例形成的多级配封堵剂D50=1.51µm、D90=3.25µm,能够与紫泥泉子组纳微米孔缝尺寸较好匹配,并且适用于油基钻井液,当其加量为5%时,封堵效果最佳。

(3)基于多级配封堵剂的优选,构建了密度为1.4 g/cm3、抗温达180°C的强封堵油基钻井液体系,180°C、高压滤失量仅2.8 mL,PPA 滤失量0.8 mL,突破压力较井浆提高10.5 MPa,具有良好的封堵、流变和抗污染等性能,有望解决准噶尔南缘深层钻井面临的掉块、坍塌及卡钻等难题。