延迟焦化装置能耗控制浅析

王 军

(中海油惠州石化有限公司,广东 惠州 516086)

石油是不可再生资源,而轻质油的需求量远大于重质油,随着石油的不断开采和使用,原油特性的变化趋势必然是变重、变劣,而我国的原油本身就偏重。因此为了满足工业及民用方面对轻质油的需求,重质油轻质化技术变得越来越重要。从工艺原理上来讲,重油轻质化可以有两个方向,即加氢和脱碳。重油加氢反应对催化剂的依赖非常大,劣质重油中含量较高的重金属及残炭会使催化剂中毒失活[1];加氢工艺通常需要较高的操作压力,且氢气爆炸极限宽(4.1%~74.2%),非常危险。脱碳工艺主要有溶剂脱沥青、延迟焦化等工艺,其中延迟焦化工艺已经成为当今最常用的渣油加工工艺,工艺成熟,装置投资费用低,能够加工廉价的高硫、高氮、高残炭、高沥青质和高金属含量的渣油,也可处理高酸原油、炼厂污油等。世界重油加工能力已超过864 Mt/a,约占原油一次加工能力的21%,其中焦化是当前世界上最主要的重油加工工艺,约占重油加工总能力的30%。然而较高的能耗一直是焦化装置的一个通病,高能耗使得装置运行成本增加,经济效益降低,因此充分利用焦化优势,削弱其劣势,对降低装置能耗有着重要的现实意义。

某延迟焦化装置由加热炉-焦炭塔系统、分流系统、吸收稳定系统、放空系统及公用工程几部分组成,设计规模为4.2 Mt/a,设计弹性为设计原料进料量的60%~110%。主要产品有干气(170.5 kt/a)、液化 气(184.1 kt/a)、汽 油(914.31 kt/a)、柴 油(971.61 kt/a)、蜡 油(733.81 kt/a)、重 蜡 油(125.71 kt/a)、焦炭(1.11 Mt/a)。装置采用“两炉四塔”的大型化工艺路线,加热炉为具有多点注水和在线清焦功能的双面辐射阶梯炉,正常情况下连续运行周期不少于660 d,热效率不低于90%。焦化富气采用双塔压缩和双塔吸收工艺,装置使用的气压机是凝气透平驱动离心式压缩机。焦炭的贮存和装卸采用常规技术,即焦池贮存、抓斗装卸,利用火车或管状带式输送机运输焦炭[2]。该装置投产后实际综合能耗为36 kg/t(以标煤计,下同),较设计能耗值降低约3个单位,但是中国石化延迟焦化装置平均能耗为22.88 kg/t,远低于该焦化装置,可见该焦化装置的能耗还有进一步降低的空间。

1 装置高能耗分布情况

该延迟焦化装置自开工投产以来,生产运行平稳,各项指标符合设计要求,无非计划停工情况。与国内其他焦化装置相比,主要问题是能耗较高。该延迟焦化装置设计能耗为39.01 kg/t,装置投产后实际综合能耗约为36 kg/t,虽然比设计能耗低,但与国内先进延迟焦化装置相比,存在较大的差距。

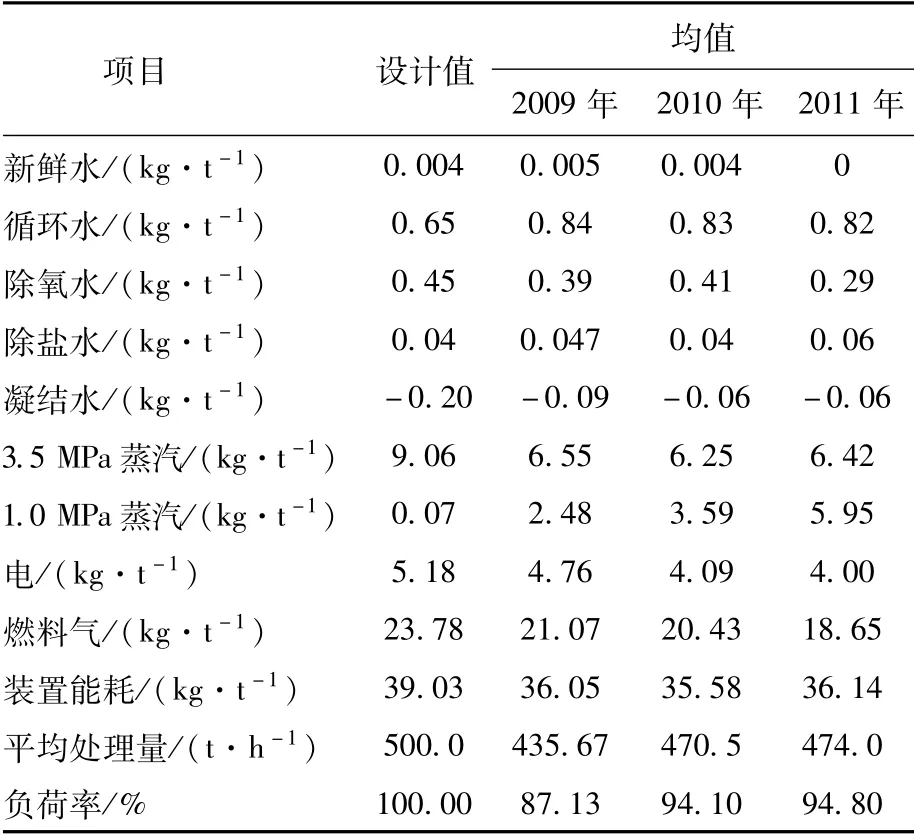

在焦化装置生产过程中,影响能耗的参数主要有水(新鲜水、循环水、除盐水、除氧水、凝结水等)、蒸汽(低压、中压等)、电、燃料气等的消耗或产生,装置首次开工后3年内相关能耗参数如表1所示。

表1 首次开工后前3年装置能耗构成

从表1数据可以看出:新鲜水、循环水、除盐水、除氧水等在装置能耗占比中较小,对装置能耗影响较大的主要是燃料气、蒸汽和电,所占比例分别是58%、28%、11%。从生产过程来看,装置能耗偏高的原因如下。

(1)导致燃料气消耗高的原因:加热炉排烟温度偏高;加热炉燃烧不充分,火嘴结焦燃烧不好,烟气氧含量高和炉膛负压不在合理范围内;看火孔、点火孔存在漏风情况;加热炉衬里脱落;炉管结焦等,均可能导致加热炉效率偏低,使燃料气消耗偏高。此外,装置循环比过高,大量燃料气被用来加工循环油,也会导致燃料气消耗增加。

(2)导致蒸汽消耗高的原因:透平做无用功;蒸汽伴热系统不完好;大吹汽吹汽量过大;注气量过大等。

(3)导致电消耗高的原因:部分机泵效率低和低温热利用率低等。例如,焦化分馏塔塔顶油气温度在140℃左右,塔顶油气经空冷后至塔顶分液罐,其低温热未利用,且空冷耗电量大。从分离塔中抽出的汽油、柴油、蜡油进空冷前的温度分别为150℃、200℃、150℃,大量低温热未被利用,且增加了空冷耗电量。

2 节能措施

2.1 降低燃料气消耗量

(1)日常生产中要加强巡检,优化操作。风门、烟道挡板开度合适;加热炉看火门、看火窗、防爆门无空气泄漏进去;加热炉应采用高质量衬里,起到良好隔热耐温作用,防止炉墙坍塌造成热量损失甚至发生事故;经常清理火嘴,防止焦粉阻塞、结焦,导致燃烧效率低等。

(2)降低过剩空气量。在保证充分燃烧的情况下,降低炉子过剩空气量可减少烟气带走加热炉的热量,有效提高焦化加热炉效率。

(3)投用余热回收系统。通过设置空气预热器和强制通风排烟的方式,以高温烟气(从加热炉对流室出来的烟气温度约为250℃)来加热入炉空气,使其以230℃左右的温度进入炉膛,同时降低了排烟温度。与自然通风相比,余热回收系统充分利用了烟气热量,提高了加热炉效率。生产过程中要注意观测整个余热回收系统的运行情况,以保证加热炉效率。

(4)在保证排烟温度不低于烟气露点腐蚀的前提下,进一步回收烟气热量,降低排烟温度。在投用余热回收系统后,排烟温度仍然超过200℃,且烟气量较大,可利用这部分热量来加热原料,提高原料进入辐射室的温度,从而降低瓦斯消耗量。同时这部分热量还可以用来加热其他介质,具体实现方式为:①在加热炉对流室预留管排的位置上,增加2排对流排管;②在原有管排上部空间内增加1排注水过热排管,利用烟气热量提高入炉注水温度,从而提高加热炉效率;③增加1排0.45 MPa蒸汽过热排管,利用烟气余热产生过热低低压蒸汽,降低了全场能耗。

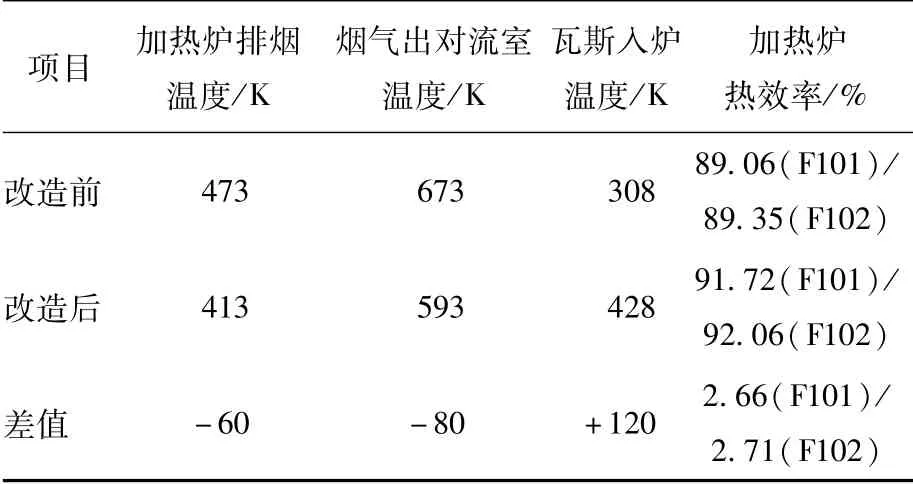

通过改造,排烟温度从200℃降至140℃,烟气余热得到充分利用,经核算,年节能效益超过1 300万元(相对于原设计)。加热炉节能改造前后目标参数对比情况见表2所示。

表2 加热炉节能改造前后目标参数对比

2.2 降低蒸汽消耗量

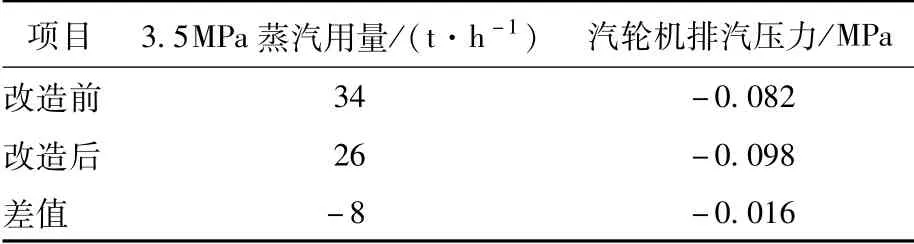

该焦化装置投产后,装置产生的富气量小于设计值,导致压缩机的入口气量偏少。压缩机在运行过程中,为了保证不发生喘振,一、二段防喘振阀都处于打开的状态,且一段防喘振阀的开度达到40%左右,相当于有一部分气体一直在压缩机系统内循环,导致汽轮机中压蒸汽耗量增加。为了降低能耗,对压缩机进行节能改造。经与设计单位及压缩机厂家探讨和确认,并经过现场“防喘振阀关闭试验”(即确认在关闭防喘振阀时,压缩机出口压力仍然能够满足要求),最终通过整体更换压缩机转子和隔板方式,使压缩机的工况与生产实际相符,以达到降低能耗的目的。

此项改造投用后,中压蒸汽消耗量为26 t/h,比之前的34 t/h降低了8 t/h(见表3),每年节约费用约1 000万元。

表3 压缩机改造前后目标参数对比

2.3 优化换热流程,提高低温热利用率

(1)优化柴油产品流程

按原设计装置正常运行时,柴油产品进空冷器前温度达到188℃,且流量一般大于150 t/h,如此大的热量直接用空冷消耗,不仅浪费了柴油的低温热,也增加了空冷耗电量,因此有必要在柴油产品的流程上做优化。原设计柴油产品流程如图1所示。

图1 原设计柴油产品流程

经核算和确认,决定在柴油产品进空冷前,增加蒸汽发生器、柴油-除氧水换热器、柴油-燃料气换热器。具体流程为:柴油产品经泵加压后,先进入蒸汽发生器(112-E-120),利用余热产生低低压蒸汽,之后的柴油产品依次进入柴油-除氧水换热器(112-E-121)、柴油-燃料气换热器(112-E-122)、柴油-注水换热器(112-E-119),余热分别加热需要发汽的除氧水和即将进入加热炉的燃料气和注水(见图2)。新流程充分利用了柴油产品的余热产生蒸汽,同时加热燃料气也提高了加热炉效率。由于加热炉炉管用到的注水需要在加热炉对流段换热,故将柴油-注水换热器放在最后,先小幅度加热注水,既利用了柴油热量,又不至于造成注水温度过高发生气阻。此项改造投用后,装置综合能耗明显降低,仅柴油产品产生的低压蒸汽一项,每年便可产生效益800多万元。

图2 改进后的柴油产品流程

与柴油相似,汽油、蜡油等均可进行类似改造,用其低温热源加热本装置或邻近的装置需要加热且温度相符的介质,达到节能降耗的目的。

2.4 降低电量消耗

电的消耗量占整个装置能耗的11%左右,仅次于瓦斯和蒸汽,通过降低耗电量来降低装置能耗效果也是立竿见影的。

(1)通过流程优化(如上述柴油流程优化等)和采用变频电机,使得空冷的使用符合实际需要,从而减少耗电量,节约电能。

(2)通过流程优化和机泵叶轮改造,使得机泵与生产实际相符,避免不必要的浪费。

按照原设计,稳定汽油需要经过轴功率为200 kW的稳定汽油产品泵才能送出装置。稳定系统压力一般大于0.9 MPa,经核算,此压力可以将汽油直接送出装置而不需经过泵,因此可以通过在稳定汽油产品泵出入口间加一跨线,达到停用该泵、节约电能的目的。

焦化加热炉进料泵是焦化装置非常重要的一个多级泵,其轴功率为732 kW,耗电量很大,再生产中发现其出口压力约4.9 MPa。经核算,为满足现场系统实际要求,该泵出口压力为4.7 MPa左右即可,因此可以通过切割叶轮、降低泵的级数方式来实现节能。

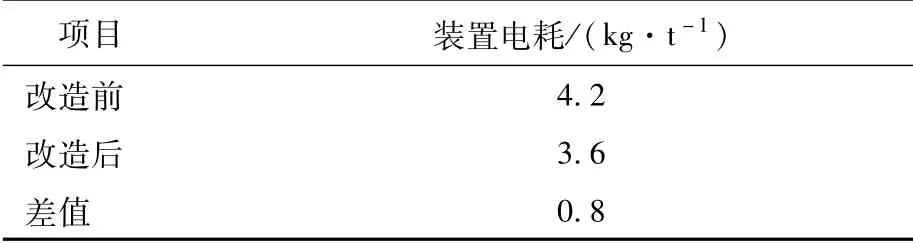

上述两项改造投用后,装置设备运行平稳,电耗降低。机泵改造前后装置电耗对比情况见表4。

表4 机泵改造前后装置电耗对比

除此以外,通过关注加热炉炉管出入口压差及炉管温度的变化,定期进行炉管在线清焦,保证加热炉热效率;大吹汽增设智能喷雾系统,以雾化除氧水代替部分低压蒸汽,降低低压蒸汽消耗;通过优化设备管线吹扫方案,降低蒸汽消耗,加强高温管线设备保温修复;优化装置运行,防止装置波动造成额外的能量消耗。

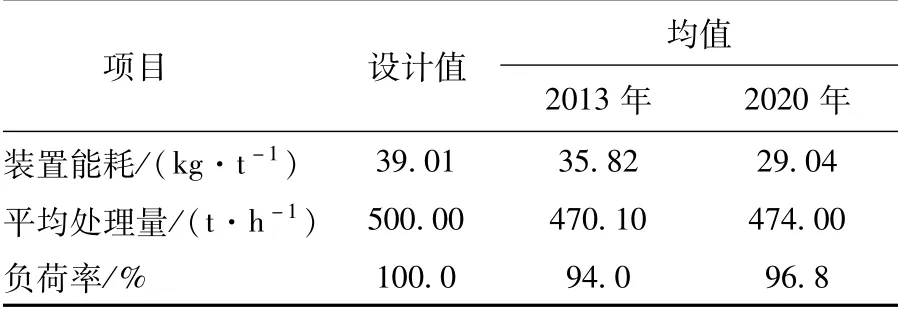

实施上述措施后,装置能耗处理量对比情况见表5。

表5 装置能耗处理量数据对比

3 结语

通过对该延迟焦化装置能耗现状分析可知,装置主要能耗是瓦斯、蒸汽以及电的消耗,并提出降低装置能耗的建议:通过对加热炉对流段及余热回收系统的强化改造来提高加热炉效率,降低装置瓦斯消耗量;通过优化换热流程来提高低温热利用率并产生蒸汽,通过压缩机系统的改造达到节约中压蒸汽的目的;通过使用系统自压、变频电机及机泵叶轮改造等方式实现电能的节约。实施上述措施后,经核算,延迟焦化装置综合能耗由之前的36 kg/t降至29 kg/t,节能效果显著。