基于随机振动的卡套式管接头疲劳寿命分析

摘 要:针对某汽车管路系统中卡套接头随机振动问题进行了随机振动疲劳寿命分析。采用高斯分布和Miner线性累积损伤定律的Steinberg方法以一种新能源汽车气压管路中的卡套式管接头为研究对象,得到了管接头疲劳损伤的预估寿命。基于描述316不锈钢的本构模型,运用PRO/E建立了卡套式管接头的有限元分析模型,导入Workbench中进行模态分析和随机振动响应分析,并使用疲劳损伤计算公式来预测结构的疲劳寿命。结果表明:材料为316不锈钢的卡套式管接头在车辆随机振动环境下的寿命约为65 570 h,从理论上为卡套式管接头在氢供给系统中的应用提供了依据。

关键词:随机振动;卡套式管接头;供氢系统;功率谱;疲劳寿命分析

中图分类号:TH136 文献标志码:A 文章编号:1003-5168(2022)1-0041-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.01.009

Fatigue Life Analysis of Clamp Sleeve Joint Based on Random Vibration

HUANG Xiaohui

(College of Mechanical-Electrical Engineering Wuhan Institute of Technology, Wuhan 430205,China)

Abstract: Aiming at the random vibration problem of ferrule joint in an automobile pipeline system, the random vibration fatigue life analysis is carried out. Using the Steinberg method of Gaussian distribution and miner's linear cumulative damage law, taking the ferrule pipe joint in the pneumatic pipeline of a new energy vehicle as the research object, the fatigue damage prediction life of the pipe joint is obtained. Based on the constitutive model describing 316 stainless steel, the finite element analysis model of ferrule pipe joint is established by using Pro / E, which is imported into workbench for modal analysis and random vibration response analysis, and the fatigue damage calculation formula is used to predict the fatigue life of the structure. The results show that the service life of 316 stainless steel ferrule pipe joint in vehicle random vibration environment is about 65570h, which provides a theoretical basis for the application of ferrule pipe joint in hydrogen supply system.

Keywords:random vibration; clamp sleeve joint ; hydrogen supply system; power spectrum; fatigue life analysis

0 引言

由于卡套管接头的构造简单,可以免除焊接,密封性能优良,可以重复拆卸,有方便使用的优点,目前被广泛用于中小口径管道的密封。随着工业水平的发展和提高,对管路系统的泄漏率要求更加严格,对高压、高温、振动和腐蚀等环境下的泄漏率也极为苛刻。燃料电池汽车氢气供应系统处于高压环境中,且车辆行驶过程中路况复杂,振动不可避免[1]。机械零件在使用中会发生随机振动。例如,在高速公路上行驶的汽车、空中的飞机、卫星发射等都伴随着随机振动。机械装备在使用过程中由于各种原因使得零部件失效,其中疲劳失效占据主导地位,很多失效形式中疲劳失效的比例为50%~90%[2]。所以不能忽视随机振动造成的损伤,探索随机振动疲劳的机制对提高机械可靠性非常重要。

国外最早发现并开始研究振动产生的疲劳失效,Crandall是第一位研究振动疲劳的学者,他在论文中首次定义了振动疲劳,并在反复计算和试验后提出把随机振动载荷下结构产生的损伤称为振动疲劳[3]。Sanliturk通过总结自己的试验数据,得出了一种新的疲劳分析方法,即用频率响应函数分析疲劳[4]。Bishop最先采用功率谱密度函数来分析结构的随机振动现象,并且比较准确地预测了结构的疲劳寿命[5]。Colakoglu除了研究影响疲劳寿命的外部因素之外,还研究了材料本身的内部因素,找出了材料阻尼与裂纹萌生寿命之间的函数关系[6]。Steinberg做了大量的试验研究,在高斯分布的思想基础上提出了三区间法[7]。

国内在振动疲劳研究方面发展相对落后,国内以姚起航为首的学者首先开始钻研振动疲劳,通过施加不同的载荷获得了材料的疲劳曲线[8]。韩鲁明通過操作计算机力学软件模拟得出了车架的随机振动载荷,并用该载荷求解了车架的随机振动疲劳寿命[9]。修瑞仙使用三区间法预测了车体的疲劳寿命[10]。周凌波在进行某航空板件疲劳寿命预测时,使用了五种不同的频域方法[11]。李有堂等利用频域法预测了随机振动环境下镍钛合金接头的疲劳寿命[12]。

氢能汽车内部燃料电池的重要组成部分是供氢系统,该系统能为燃料电池进行化学反应不断提供原料,供氢系统主要是由储气瓶组、系统管道和电控单元等部分构成[13]。由于管路系统结构复杂,所处环境不断变化,随着时间的推移,管路系统及卡套式管接头的性能也可能发生变化,甚至会发生疲劳断裂。笔者以汽车供氢系统管接头为研究对象,基于管接头的本构模型,通过频域法预测了随机振动环境中卡套接头的疲劳寿命,为管接头的研究、开发和应用提供理论根据。

1 疲劳损伤计算公式

随机振动是由随机激励作用产生的系统的振动,其特征是运动过程与确定的函数之间没有直接的联系,但是却有一定的统计规律,可以用概率或统计的方法来解释说明。对于随机过程,结构的随机振动响应在频域中用功率谱密度(SPD)函数来描述,材料失效通常发生在最危险的位置——应力均方根(RMS)最大的临界单元[14]。危险位置处的响应应力的功率谱密度可以由式(1)确定:

应力的响应函数是通过有限元分析获得的,并且结构的响应应力可以根据式(1)使用计算机辅助工程软件来获得。使用应力PSD的统计学特性来预测结构的疲劳损伤。而PSD的统计学特性是从PSD的谱矩得到的,一个PSD的[n]阶谱矩定义如式(3)。

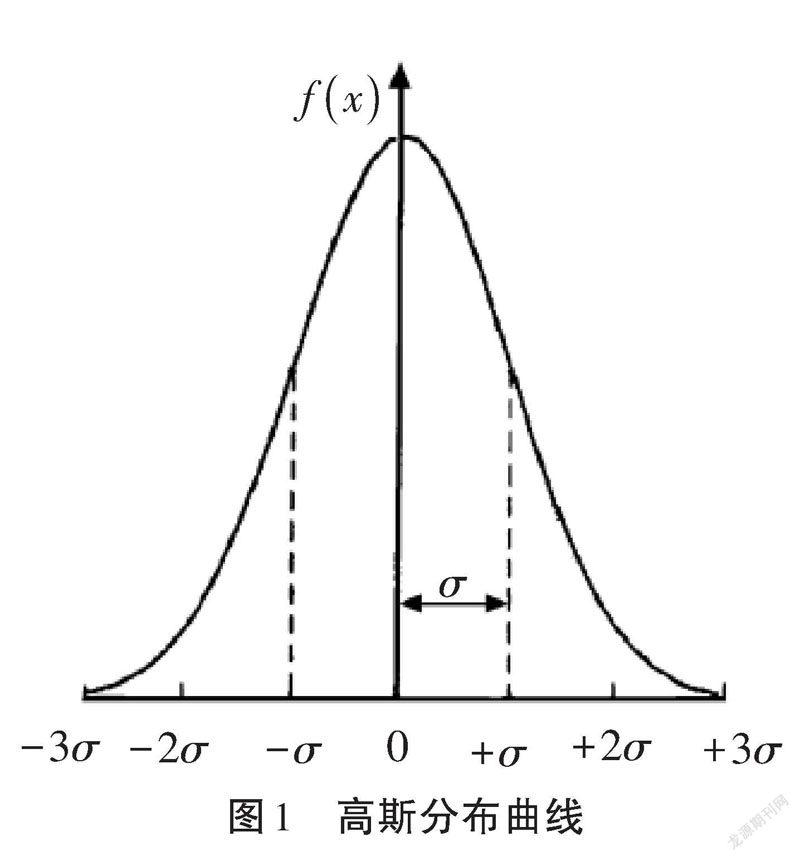

频域分析的方法有几种类型,本文选择Steinberg的三区间法,该方法由高斯分布和Miner曲线累积损伤定律推导而来,图1为高斯分布曲线。

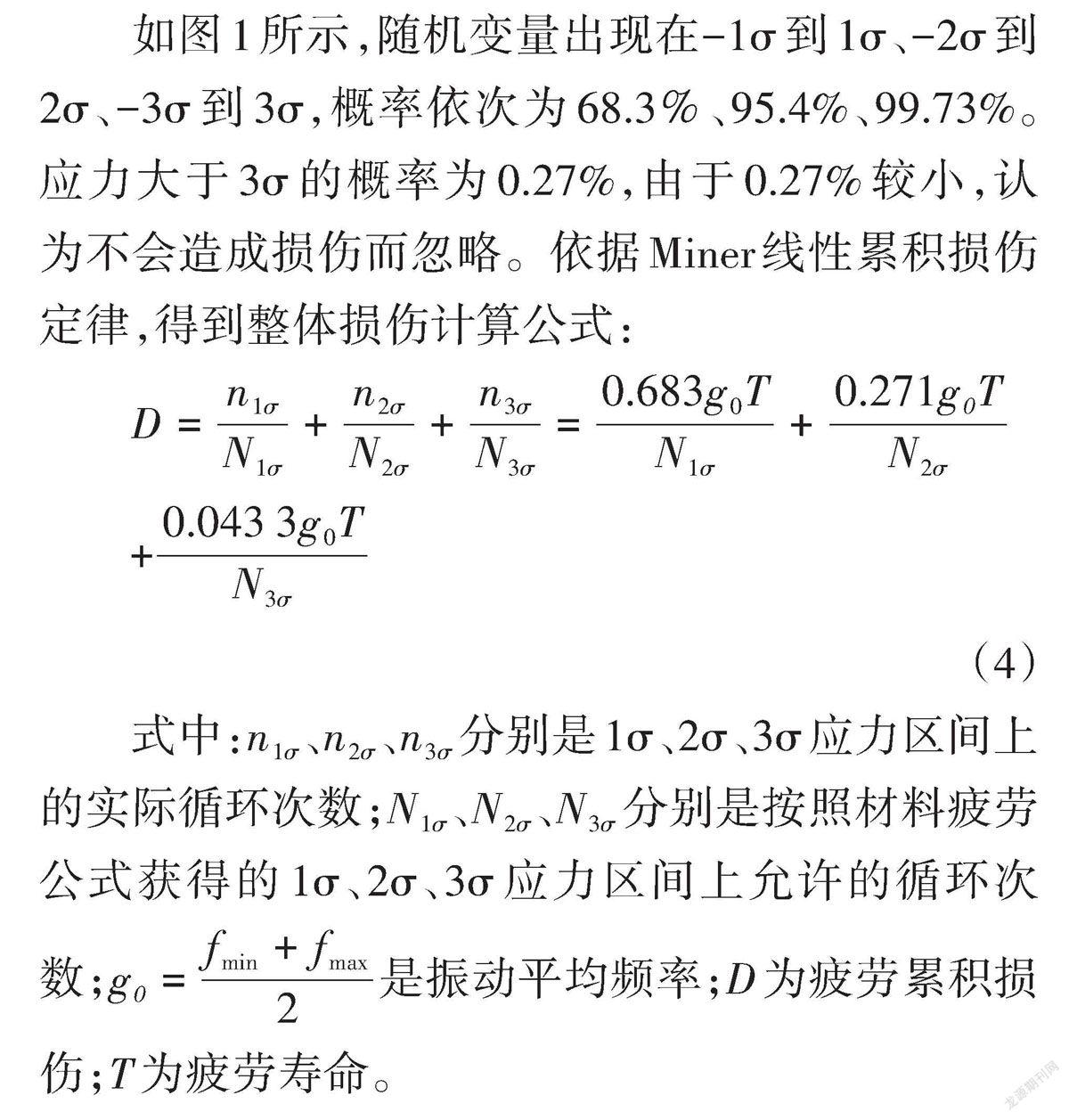

如图1所示,随机变量出现在-1σ到1σ、-2σ到2σ、-3σ到3σ,概率依次为68.3%、95.4%、99.73%。应力大于3σ的概率为0.27%,由于0.27%较小,认为不会造成损伤而忽略。依据Miner线性累积损伤定律,得到整体损伤计算公式:

2 随机疲劳寿命分析

2.1 材料本构模型

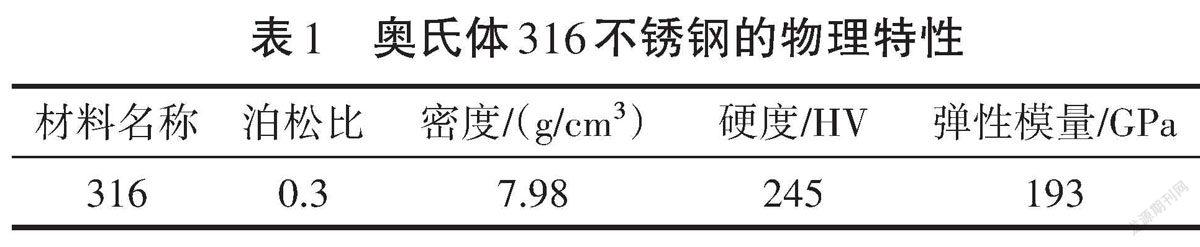

双卡套接头和卡套管均为奥氏体316不锈钢材质,表1是奥氏体316不锈钢材料的物理属性表。

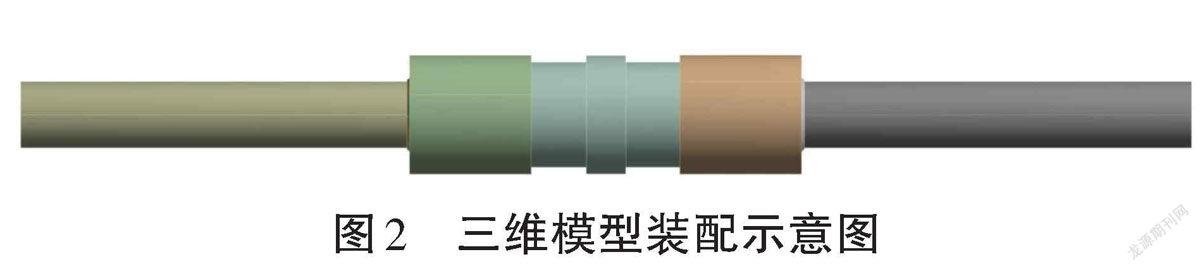

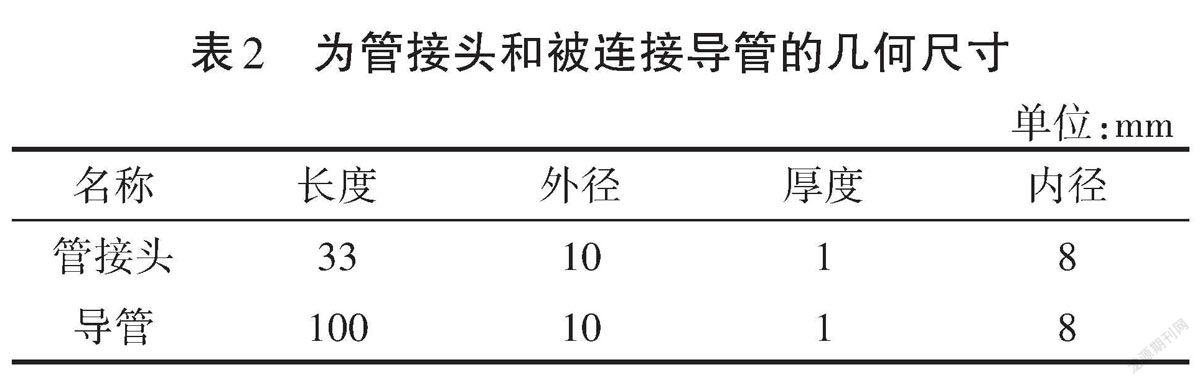

2.2 三维模型

笔者分析的卡套接头是由管接头和被连接导管组成,运用PRO/E三维绘图软件分别绘制钢管、接头体、螺母、前卡套和后卡套,再将各零件组装到一起,其三维模型如图2所示,管接头和被连接导管尺寸如表2所示。

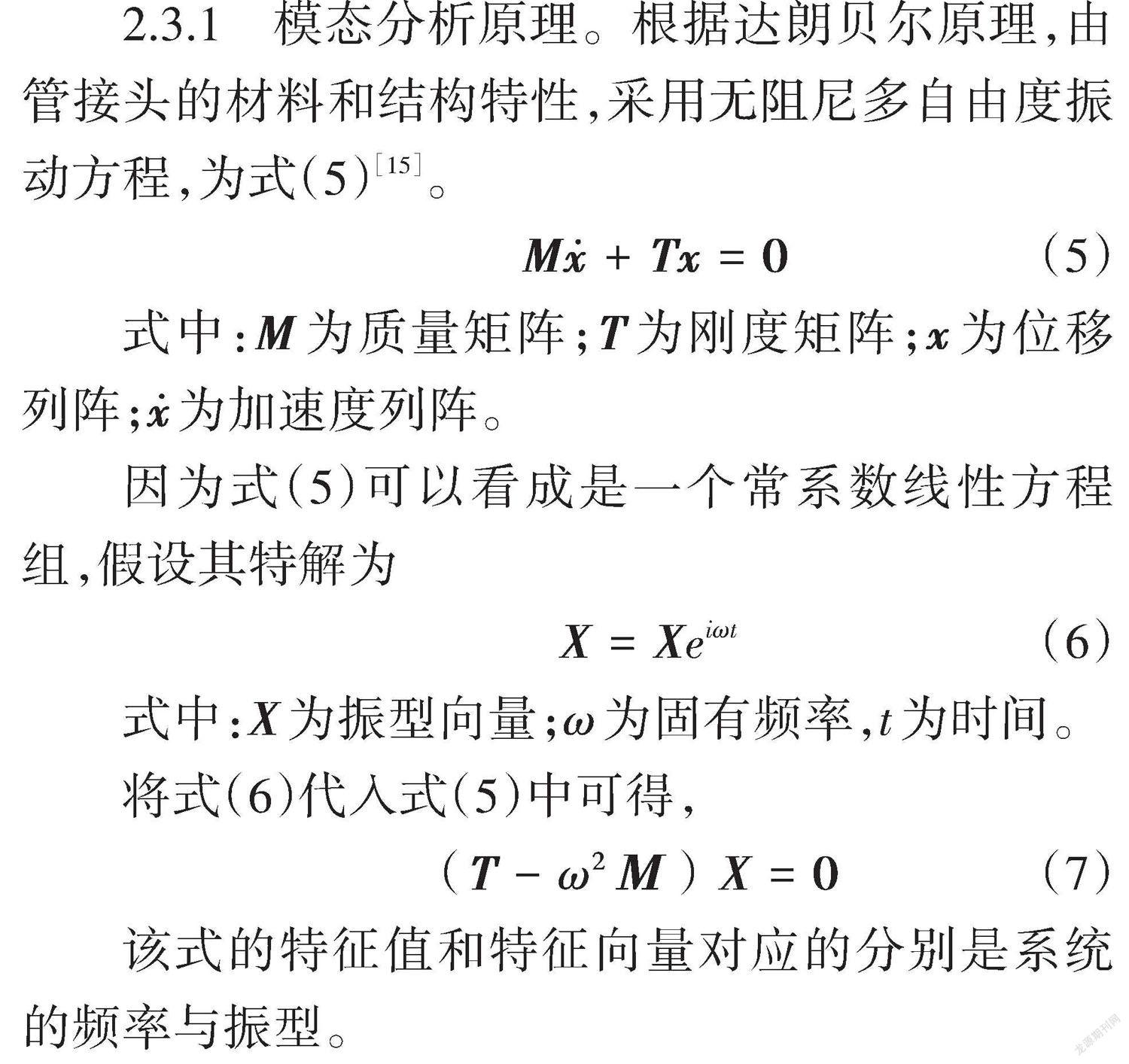

2.3 模态分析

2.3.1 模态分析原理。根据达朗贝尔原理,由管接头的材料和结构特性,采用无阻尼多自由度振动方程,为式(5)[15]。

2.3.2 管接头系统的模态分析结果。在进行模态分析时,对管接头和导管进行网格划分,其中接头体、前卡套、后卡套、钢管的单元数分别为2 314、597、908、1 236;节点数分别是1 247、277、410、168。笔者分析管接头和导管装配以后的状况。

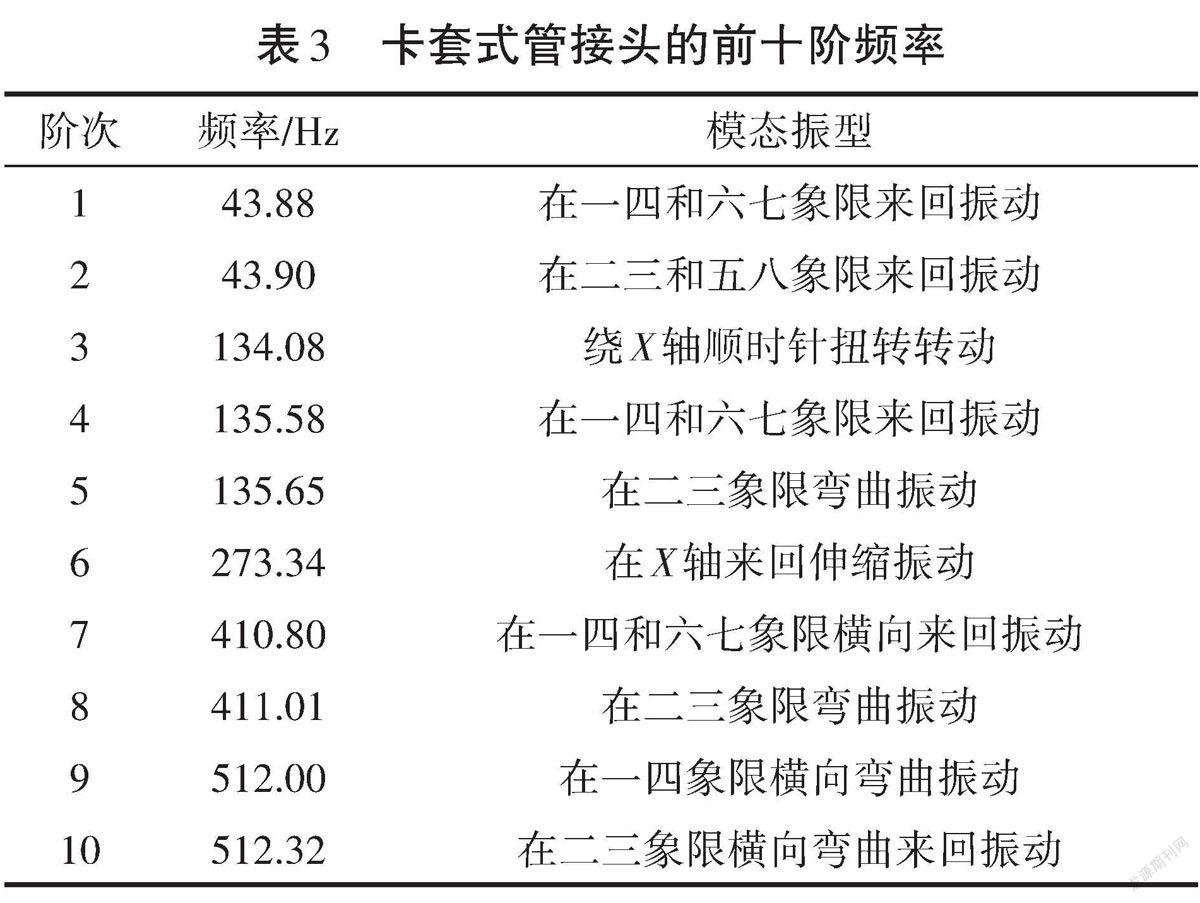

经过前十阶管接头模态分析,获取前十阶模态响应计算结果如表3所示。

从各阶振型图可知,第十阶振型图的管道处发生最大变形量为2.144 1 mm,节点编号为7 899,这是管接头系统中最易发生疲劳失效的位置,将是疲劳分析中主要研究部位。

2.4 随机振动及疲劳寿命估算

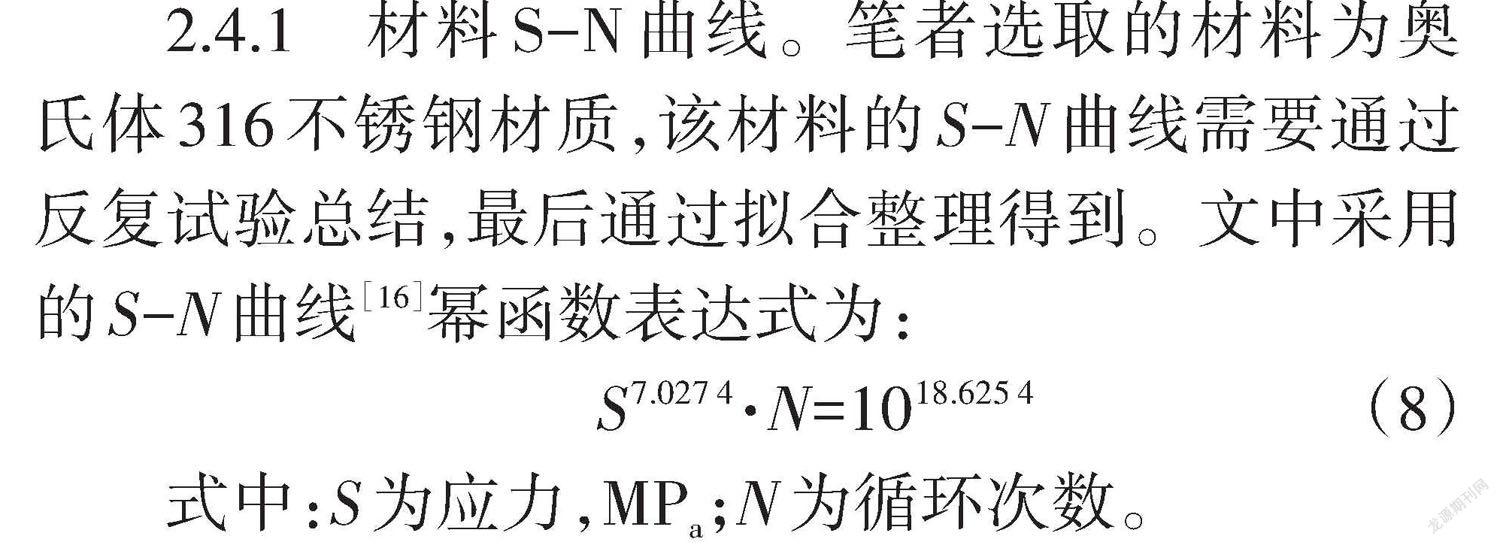

2.4.1 材料S-N曲线。笔者选取的材料为奥氏体316不锈钢材质,该材料的S-N曲线需要通过反复试验总结,最后通过拟合整理得到。文中采用的S-N曲线[16]幂函数表达式为:

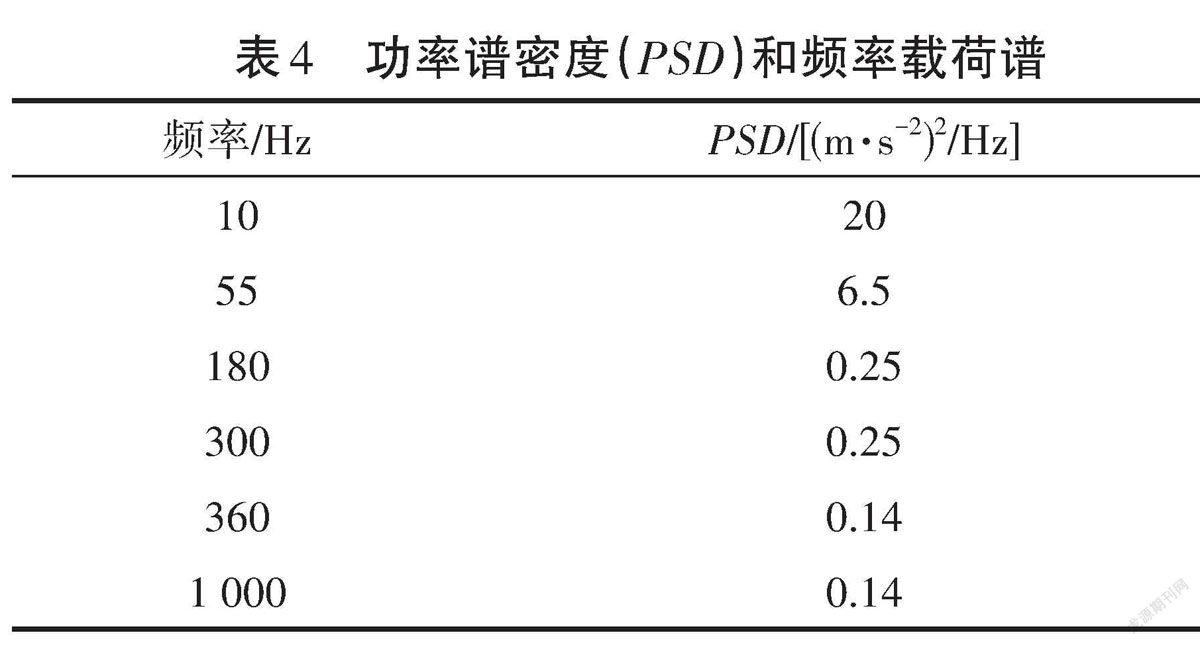

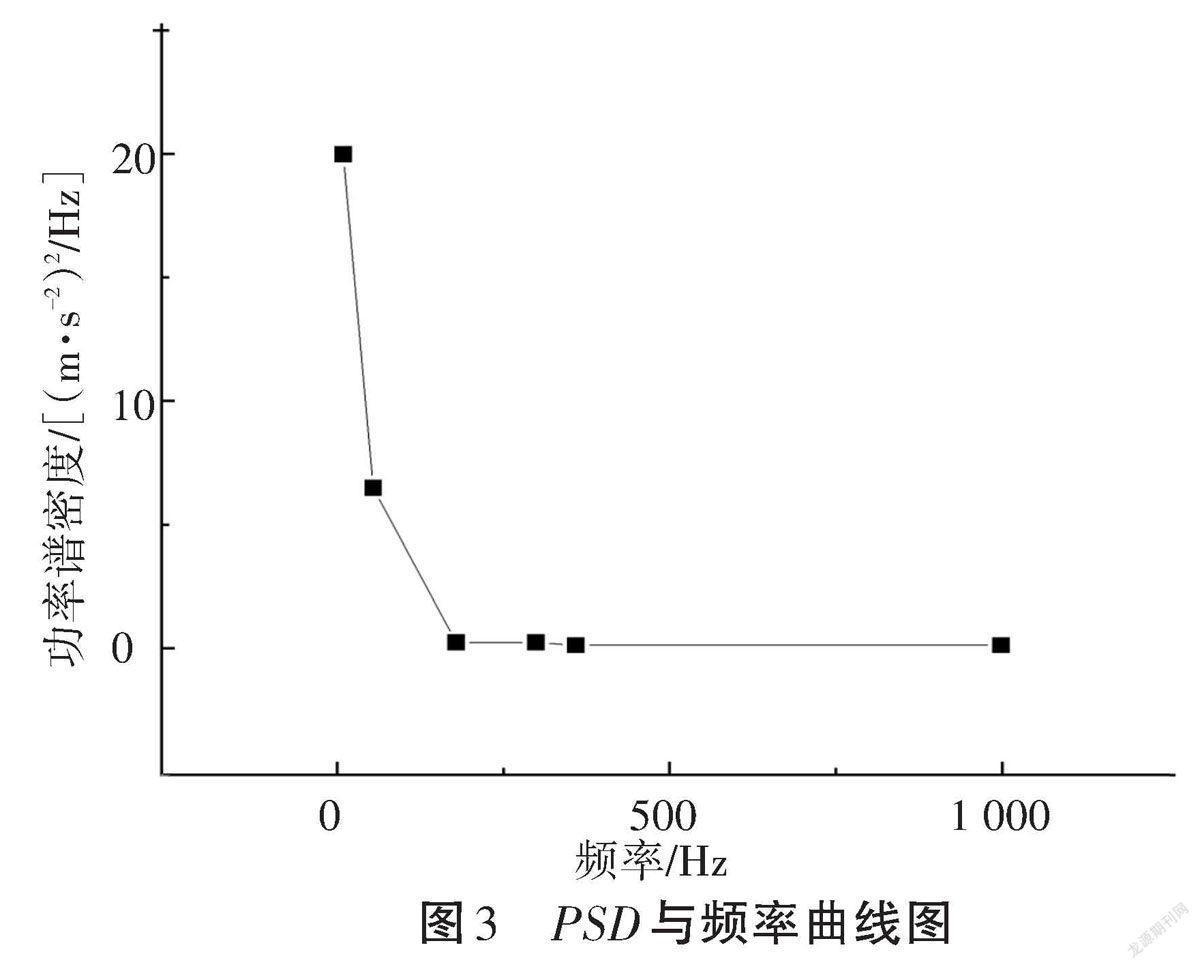

2.4.2 有限元随机振动分析。参考《道路车辆电气及电子设备的环境条件和试验第3部分:机械载荷》(GB/T 28046.3—2011)[17],得到功率谱密度(PSD)和频率载荷谱。载荷谱如表4和图3所示。

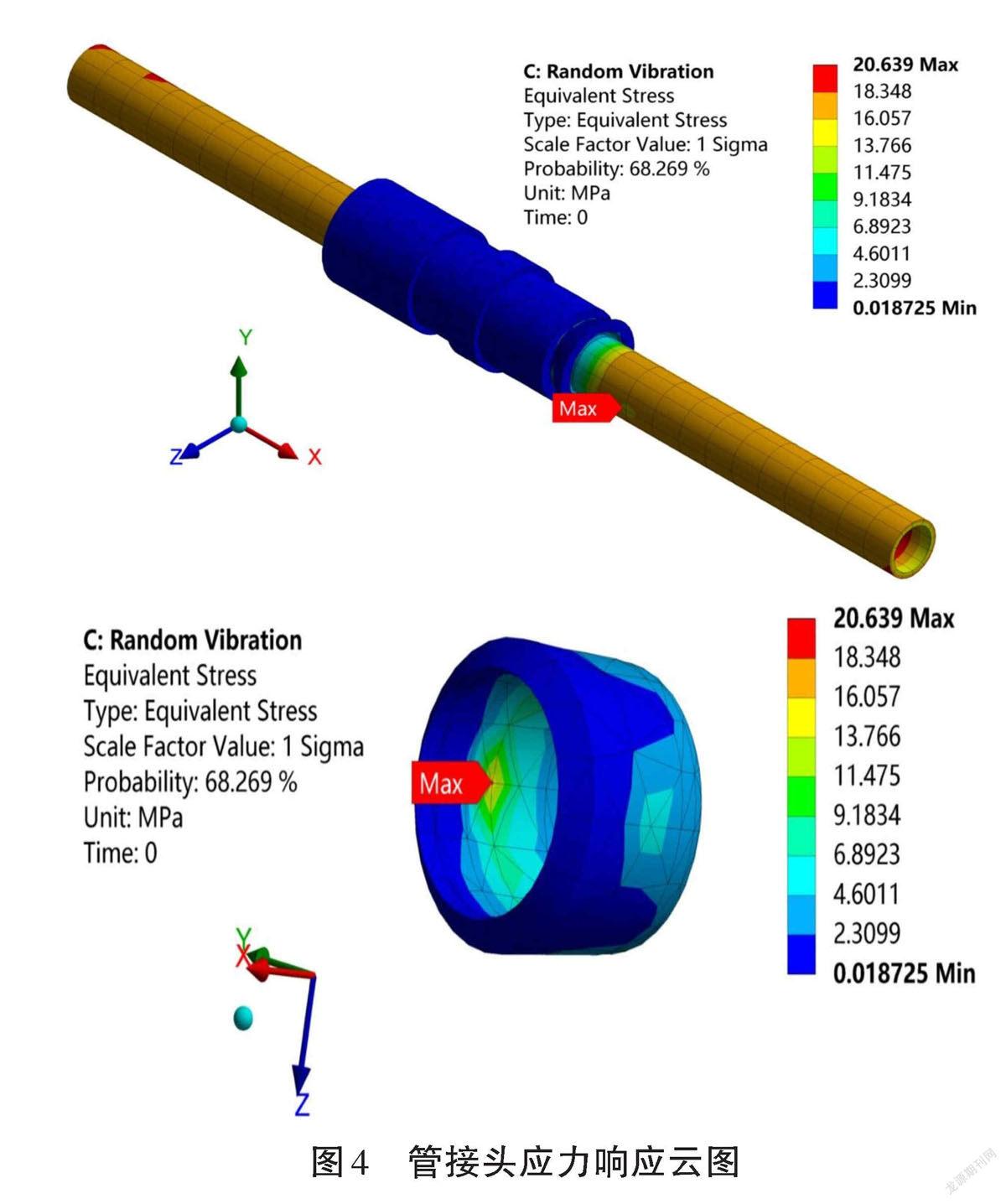

运用Workbench对管接头随机振动进行计算分析,将图4功率谱密度分别施加在X、Y、Z三个方向,管道接头的最大应力及其最大应力位置如图4所示。

从图4可知,管接头在随机振动载荷下,管接头的后卡套与钢管接触处应力最大,最大应力值为20.639 MPa,此节点是管接头最薄弱之处,说明此处发生应力集中,是最先发生疲劳破坏的位置,此处的疲劳寿命可以代表管接头系统的使用寿命。

从奥氏体316不锈钢的S-N曲线表达式可知,当1σ=20.639 MPa, 2σ=41.278 MPa,3σ=61.917 MPa时,N1σ=2.435×109,N2σ=1.867×107,N3σ=1.081×106,振动的平均频率g0=278.1 Hz。将上述值代入式(4)中,令D=1,可得疲劳寿命估算结果为6.557×104 h。

在我国,一般来说汽车公里数超过60万 km后,將会被建议逐渐淘汰。汽车被建议淘汰的时间基本在15 a上下。通过上述计算,如果将材料为奥氏体316不锈钢的卡套式管接头使用在车载供氢系统中,那么由于车辆长时间行驶并产生随机振动,使卡套式管接头在随机振动下的疲劳寿命略小于汽车本身的使用寿命,所以可以认为管接头不能满足汽车本身使用寿命的要求,需要定期维修或更换。

3 结语

采用奥氏体316不锈钢的本构模型和ANSYS有限元软件对卡套式管接头进行模态分析和随机振动分析,联合随机振动理论和Steinberg的三区间法预测管道接头的疲劳寿命,得出下列结论。

①运用ANSYS有限元法,在随机振动载荷下,算出了管接头与钢管接触处的应力最大,并结合Steinberg的三区间法来估算出管接头的疲劳寿命。

②在随机振动情况下,管接头最容易失效的位置是后卡套与卡套管接触的部位。

③借助计算软件,运用有限元方法分析随机振动,具有较高的实际运用价值。

参考文献:

[1] 潘亮.车载高压供氢系统卡套接头性能优化研究[D].长春:吉林大学,2018.

[2] 姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2004.

[3] CRANDALL S H,MARK W D.Random Vibration in Mechanical Systems[M].America:Academic Press inc,1963:3-108.

[4] SANLITURK K Y ,IMREGUN M..Fatigue Life Prediction Using Frequency Response Functions[J].Journal of Vibration and Acoustics,1992,144(3).

[5] BISHOP N W M,SHERRATT F.Fatigue life prediction from power spectralDensity data[J].Environmental Engineering,1999(4):14-16.

[6] COLAKOGLU M.Measurement and analysis of damping factor in engineeringMaterials to assess fatigue damage[J].Proc Biol Sci,2001,276(1656):487-497.

[7] STEINBERG D S.Vibrational Analysis[M].Encyclopedia of Smart Materials, 2020.

[8] 姚起杭,杨学勤.飞机结构声疲劳设计手册[M].北京:航空工业出版社,1991.

[9] 孙伟.结构振动疲劳寿命估算方法研究[D].南京:南京航空航天大学,2005.

[10] 吴会超.高速动车组车体与车下设备耦合振动研究[D].成都:西南交通大学,2012.

[11] 张积亭,周苏枫.飞机典型构件振动疲劳寿命分析[J].机械科学与技术,2002(S1):3-16.

[12] 潘亮.车载高压供氢系统卡套接头性能优化研究[D].长春:吉林大学,2018.

[13] 智友海,刘永寿,岳珠峰.不同载荷下形状记忆合金管接头性能的有限元分析[J].机械设计与制造,2009(2):4-6.

[14] 孙伟明,张康达,郭安吉.0Cr18Ni12Mo2Ti奥氏体不锈钢的疲劳性能测试和S-N曲线的验证[J].核动力工程,1998(4):73-77.

[15] HUNG Y Y ,HUNG S Y , HUANG Y H, et al. Hybrid holographic-numerical method for modal analysis of complex structures[J]. Optics & Laser Technology,2010,42(1):237-242.

[16] 張莹莹.推流器耦合尾架断裂失效行为及机理研究[D].广州:华南理工大学,2019.

[17] 中华人民共和国国家质量监督检验检疫总局.道路车辆电气和电子设备的环境条件和试验第3部分机械负荷:ISO 16750—3—2012[S].北京:中国标准出版社,2012.

收稿日期:2021-10-13

作者简介:黄小辉(1995—),男,硕士,研究方向:压力管道密封。

3971500338260