基于FPGA与AD7985的脉冲电源数据采集设计

沈杰,张林,刘广民,戴越,张勇斌,荆奇

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621010)

通过表面镀金工艺制备的镀金层由于具有良好的耐腐蚀性,其已经在微电子工程、表面工程、微细精密电镀和国防工业等领域具有了广泛的应用[1]。目前,脉冲电镀,包括单向脉冲电镀和周期换向电镀,是在零件表面获得镀金层的常用方法。研究发现除电镀液外,脉冲电源的脉冲参数也是影响镀金层的晶粒尺寸、镀层致密性、厚度均匀性、孔隙率等的关键因素[2-4]。为了获得更高质量的镀层,需要高速、准确地采集脉冲输出的电流值和电压值,根据采集得到的数据进行准确、高效地调控,稳定输出脉冲的峰值电流等参数。尤其是精密物理实验的电镀件更是对镀金层的致密性有极高需求,要求脉冲电流的精度要足够高,其误差要能达到10 mA以内。但是,现有脉冲电镀电源系统多是面向大功率、大电流的镀金工艺,其输出的脉冲电流精度较低,制备的镀金层致密性难以满足精密零件的镀金需求。现有脉冲电镀电源输出的脉冲电流精度不高的原因一般是其采用的电流传感器和AD转换芯片的精度不够高,或是参数的采集速度较慢,导致控制相对滞后。为得到足够高精度的脉冲电流,需要在高速高精度的电流传感器和AD转换芯片的基础上,设计一种高速、准确、实时性好、稳定性好的电流、电压数据采集系统。

本文设计的脉冲电镀电源数据采集系统采用了内部延时小、运算速度快的FPGA为核心处理器。为了满足脉冲电镀电源的控制需求,设计了电流、电压采集电路的硬件电路,其中采用高精度的霍尔电流传感器和16位AD转换芯片,能够实现高速信号采集,且实时性好,精度高[5-6]。根据AD转换芯片的信号时序设计了控制流程并编写了控制程序,通过Quartus II软件进行仿真,验证了程序的正确性。将数据采集系统应用于脉冲电镀电源,可以得到输出峰值稳定的脉冲电流,平均电流精度可达10 mA,并且可以同时进行正反向采集处理,实现周期换向脉冲的稳定输出。

1 系统总体设计

电镀电源的总体方案如图1所示,其工作原理为:用户通过触摸屏设定脉冲模式和脉冲参数,确认后参数自动下发至单片机,单片机接收和解析这些参数后通过自定义总线传递给FPGA,随后FPGA根据这些参数通过脉冲产生单元实现正反向脉冲的输出和电流、电压的控制,并由脉冲产生电路来产生相应的脉冲电流。其中,整个电镀电源的核心是FP‐GA通过电压电流双闭环反馈的方式实现对脉冲电流的恒定控制,其具体原理为:先由FPGA调控输出电压,并控制多路模拟开关进行脉冲输出,同时采集电路将采集输出脉冲的电流值与电压值并反馈至FPGA,FPGA通过反馈得到的脉冲参数对输出电压进行调整,实现电镀过程中脉冲峰值电流的稳定输出。根据一段时间内采集的电流、电压值分别计算出实际的平均电流、电压值,接着利用该平均电压、电流值计算出当前回路中的实际电阻值,然后利用该电阻值和设定的电流值计算电压值,并将该电压作为下一阶段的目标电压进行电压调控,从而实现恒流控制。

图1 电镀电源结构图Fig.1 Electroplating power supply structure diagram

数据采集系统设计方案如图2所示,为了实现脉冲电流稳定输出,本脉冲电源采用了电流、电压双闭环反馈控制,即该电源系统能够实时检测回路中的实际电流和电压,用于电流和电压调控。具体的,在调压电路和脉冲产生电路中分别设计有电压检测接口和电流检测接口,用于检测输出脉冲的电流参数和电压参数。其中,电压采集电路的原理为:电流在调压电路调压后,经过分压进入隔离放大电路中消除共模电压并进行隔离,再通过电压跟随电路滤波后,进行AD模数转换输入FPGA。电流采集电路的原理为:当脉冲产生电路产生的脉冲电流流过霍尔传感器,感应电流转化为电压信号,然后经过电压跟随电路进入AD转换电路,再利用FPGA产生时序来控制AD7985将模拟信号进行模数转换为数字信号后串行发送输入FPGA[7]。

图2 单向脉冲数据采集系统结构图Fig.2 Structure diagram of unidirectional pulse data acquisition system

2 硬件电路设计

2.1 隔离电路

由于系统检测的电压较大,为了检测实际输出脉冲的电压,防止数据采集元件受到潜在的破坏性电压的影响,防止高低压之间信号相互影响,必须对采样的电压电气隔离输给采样电路[8],在电压采集电路前端设计了隔离电路。电路连接图如图3所示。

图3 隔离电路电路图Fig.3 Circuit diagram of isolation circuit

隔离放大器选用的是Texas Instruments公司的ISO124热电偶隔离器。ISO124是一款精密隔离放大器,采用了占空比调制-解调技术,具有良好的高频瞬态抗干扰性。电路采用-15~15 V为输入端和输出端供电,输入端接调压电路的输出,输出端接放大电路,在输入输出端加入RC滤波电路,减小了信号干扰,可以提高采集数据的可靠性。

2.2 电压跟随电路

由于噪声信号对模拟输入的干扰是影响采样精度的主要因素[9],为了稳定感应电流,提高输出信号的精度,在AD转换电路前级设计了电压跟随电路,用来隔离输入端与输出端并滤除杂波,提高输出信号的精度[10],电路连接图如图4所示。

图4 放大电路电路图Fig.4 Circuit diagram of amplifier circuit

本设计采用Analog Devices公司的一款高性能、高速电压反馈放大器AD8021构建电压跟随电路,电流采集电路的输入端接霍尔传感器,电压采集电路的输入端接隔离电路,输出端接AD转换电路。为了与AD转换电路的输入范围相匹配,选取5 V作为供电电压,即输出模拟量的范围为0~5 V。为了稳定电压,提高抗干扰能力,保证采集的准确度,在输入输出端加入了RC滤波。

2.3 AD转换电路

AD转换电路是整个脉冲采集电路的核心,其影响着电流、电压的采样效率和采样精度。本系统采用的模数转换器为Analog Devices公司的一款快速、低功耗、单电源、精密16位、最大吞吐速率2.5 MSPS的逐次逼近型模数转换器AD7985。电路连接图如图5所示。由于基准电压VREF为5 V,即可输入模拟电压为0~5 V,与模拟电压的范围相匹配。数字量通过SDO端口以串行通信的方式输出至FP‐GA的SOMI端口,FPGA通过SDI、SCK和CNV三个端口控制AD7985,其连接图如图6所示。

图5 AD转换电路电路图Fig.5 Circuit diagram of analog-digital conversion circuit

图6 AD转换电路与FPGA连接图Fig.6 Connection diagram of analog-digital conversion circuit and FPGA

AD7985有多种工作模式,本文中采用的是----CS三线无忙指示模式,该模式可进行高速采样,最大吞吐速率能达到2.5 MSPS,保证数据的实时性,此时TURBO端口接高电平,SDI置1。该电路能实现16位转换,极大提高了电流采集的精度,同时,其高速采样模式可以保证采集的脉冲参数的实时性,提高了输出脉冲的精度。

3 系统软件设计

3.1 AD转换时序设计

FPGA通过转换输入信号CNV和串行数据时钟输入信号SCK对AD7985完成控制,将SDI端口置1使AD7985工作在----CS三线无忙指示模式,信号从SDO接口输入进FPGA。AD7985的----CS三线无忙指示模式串行时序图如图7所示。

图7 三线无忙指示模式串行时序图Fig.7 mode,3-Wire without busy indicator serial interface timing

三线无忙指示模式下AD7985的运行状态分为转换阶段和采集阶段。转换阶段时进行AD模数转换,采集阶段时与FPGA进行通信,将转换得到的数据传送至FPGA。开始运行时,CNV的上升沿会启动转换阶段,选择----CS模式,SDO强制进入高阻态。开始转换后,转换阶段会持续到完成为止,无论CNV为何状态。完成转换后,AD7985进入采集阶段并关断输入。当CNV变为低电平时,转换得到的数据会从最高有效位开始,在SCK的下降沿依次输出。虽然数据在SCK的上升沿和下降沿均有效,但使用SCK下降沿能实现更快的采集速率。16个数据位采集完成或CNV变为高电平时,SDO返回高阻态,采集阶段结束,AD7985将在CNV的上升沿进入下一次的转换状态。

3.2 总体逻辑设计

本文选用Quartus II软件,采用Verilog语言进行软件编程设计。Quartus II是一款Altera公司开发的EDA工具,集成了逻辑综合、设计输入、时序分析、仿真验证和器件编程等开发FPGA所需要的软件工件[11]。

AD7985与FPGA总体流程图如图8所示。在完成初始化后,AD7985进入转换阶段。在转换阶段,SDO为高阻态,没有输出。AD7985设定的转换阶段需要持续300 ns,如果持续时间少于300 ns,转换阶段可能无法完成,需要重新转换。完成转换后,AD7985进入采集阶段。在采集阶段,FPGA从AD7985逐位采集16位数据。AD7985所设定的采集阶段至少需要持续640 ns,如果采集阶段的持续时间小于640 ns,可能会导致数据采集异常,需要将寄存器清零后退出采集并反馈异常。为提高数据的可靠性,本设计取30次采样的平均值作为实际值。采集完一次数据后,FPGA判断是否完成30次采样,若未完成,则累加寄存器并重新进入转换阶段继续采样;若已完成,则取平均值后清空寄存器。本逻辑设计适用于电流和电压的采集。

4 测试结果分析

4.1 仿真测试

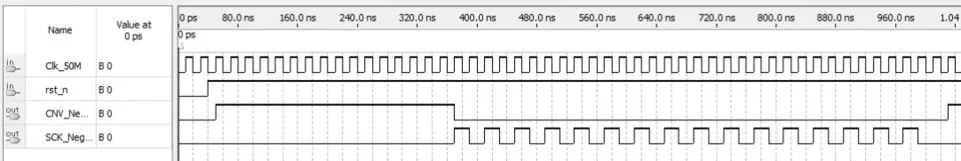

在Quartus II中编写完程序后,进行波形仿真验证程序的逻辑正确性。数据采集程序在Quartus II环境下进行仿真所得的波形如图9所示。在接收到复位信号rst_n的上升沿的下一个时钟信号的上升沿,CNV信号会变为高电平,AD7985进入转换阶段;转换完成后,CNV信号变为低电平,则AD7985进入采集阶段,在CNK信号的下降沿,SCK信号变为高电平,并在下一时钟信号的上升沿进入低电平,重复16次,在每一次SCK信号的下降沿采集一位数据,共16位。从图9可以看出,该仿真测试的结果与的AD7985时序图一致,说明图8的FPGA控制AD7985数据转换程序流程图准确且AD7985转换得到的数据能够被FPGA正确收到。

图8 FPGA控制AD7985数据转换程序流程图Fig.8 Program flow chart of FPGA control AD7985 data conversion

图9 Quartus II波形仿真图Fig.9 Quartus II waveform simulation diagram

4.2 实物测试

完成软件仿真后,将程序烧录到FPGA中进行实物测试。实物测试的主要仪器为触摸屏、脉冲电源和示波器,脉冲电源拥有单独正向脉冲和周期换向脉冲两种输出模式。实验时通过触摸屏设置脉冲参数,采用Quartus II软件中的Signaltap实时监测AD采集的数值,并用装有电流探头的示波器测量负载处脉冲电源的输出波形。

在单独正向脉冲输出模式下,设置脉冲参数为:平均电流600 mA,脉宽100µs,占空比为1∶10,通过Signaltap监测数值可以看到实际采集得到的正向平均电流为601 mA,与选取的电流值仅相差1 mA,并且示波器显示负载处测量得到的实际脉冲电流峰值为600 mA,即平均电流600 mA,如图10所示。在周期换向脉冲输出模式下,每周期输出一个正向群脉冲和一个反向群脉冲,选取参数:正向群脉冲的平均电流为400 mA,脉宽100µs,占空比1∶10,脉冲数3个;反向群脉冲的平均电流为400 mA,脉宽100µs,占空比1∶10,脉冲数2个。实际采集的正向平均电流为399 mA,与设定电流值相差1 mA,反向平均电流为394 mA,与设定电流相差6 mA,如图11所示。

图10 单独正向脉冲电流电压采集结果Fig.10 Single forward pulse current and voltage acquisi‐tion results

图11 双向组合脉冲电流电压采集结果Fig.11 Bidirectional combined pulse current and voltage acquisition results

以上两种脉冲模式下的脉冲输出电流精度都在10 mA以内,而且两种脉冲的波形平滑稳定,没有出现过冲、震荡现象,说明通过本论文提出的采集系统可以实现对电流和电压的实时、准确地采集,能够很好地满足精密电镀的需求。

5 结论

本文以FPGA为控制核心,采用精度高、采集速率快的AD7985构建了脉冲电镀电源采集系统,实现了电流和电压实时、高速采集。在采集电路中引入放大电路对模拟信号进行调理,采集精度可达16位,在实际应用中能够有效提高脉冲电源的输出精度和可靠性,使脉冲电源输出的平均峰值电流误差能够控制在10 mA以内,且所得波形平滑稳定。本数据采集系统可应用于任意高速高精度的采样设计中。