双机并车船摩擦片离合器的安全保护策略

张秦峰, 王晓东

(上海船舶运输科学研究所 舰船自动化系统事业部,上海 200135)

0 引 言

近年来,随着我国基础工业的不断发展和自动化控制技术的不断提高,船用摩擦片离合器在大功率柴油机双机并车推进系统中得到了广泛应用。受摩擦片离合器带排特性的影响,轴系带转、解列后主机停车缓慢和停车后离合器被烧毁等故障均有可能发生。离合器发生故障会直接导致轴系无法正常运行,进而给推进系统带来安全隐患。目前,研究人员已针对摩擦片离合器带排特性开展一系列研究,但很少对双机并车船摩擦片离合器保护策略进行研究。因此,本文通过分析摩擦片离合器的结构和工作原理,剖析离合器带排原因。在此基础上,在采用双机并车推进系统的实船上开展专项试验,获取试验数据,设计合理可行的摩擦片离合器保护策略。将该策略应用于推进监控系统实船控制软件中,验证其有效性,确保摩擦片离合器在推进系统中长期安全可靠运行。

1 系统概述

1.1 推进系统概述

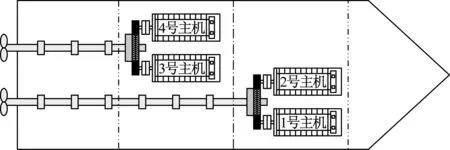

本文研究的推进系统为四机双轴系、双调距桨推进的柴-柴联合推进装置(Combined Diesel and Diesel Configuration,CODAD),每舷的2台柴油机的功率通过金属簧片式高弹联轴节和挠性杆联轴器,经带有多片式摩擦片离合器的减速齿轮箱并车之后单轴输出。图1为推进系统示意。

图1 推进系统示意

1.2 双机并车推进控制系统概述

双机并车推进控制系统的主要任务是对推进系统实施自动控制、安全保护和监测报警,保证推进系统根据操作人员的指令安全可靠运行。该控制系统的控制目标主要有柴油机、齿轮箱和调距桨,其中:

1) 柴油机控制功能主要包括控制柴油机的启动、停车、加速、减速、并车和解列;

2) 齿轮箱控制功能主要包括控制摩擦片离合器的接排和脱排;

3) 调距桨控制功能主要包括控制调距桨螺距的加减。

图2为双机并车推进控制系统控制框图。

图2 双机并车推进控制系统控制框图

2 摩擦片离合器概述

2.1 摩擦片离合器分类

摩擦片离合器是推进系统中负责传递扭矩的关键设备,其工作稳定性、可靠性和扭矩传递性会影响推进系统整体的安全性和经济性。摩擦片离合器通过对偶钢片与摩擦片的相对分离和接合,实现主从部分的接合和脱开,在接合状态下,对偶钢片与摩擦片之间产生相对摩擦,从而传递运动装置的扭矩。

摩擦片离合器主要分为干式摩擦片离合器和湿式摩擦片离合器2种。湿式摩擦片离合器的结构比干式摩擦片离合器复杂,受力和磨损更均匀,磨损相对较小。在使用摩擦片离合器过程中,若想改变转矩大小,既可通过改变摩擦片的数量实现,又可通过改变油腔内的压力实现。由于湿式摩擦片离合器是通过润滑油冷却的,因此其散热效果优于干式摩擦片离合器,接合时能长时间传递更大的扭矩。

本文主要以湿式摩擦片离合器为研究对象,分析离合器带排原因。

2.2 湿式摩擦片离合器的工作特点

湿式摩擦片离合器主要通过改变油腔内润滑油的压力实现接合和脱开,润滑油同时起到冷却摩擦片的作用。在离合器接合过程中,循环稳定供应润滑油有助于持续不断地带走扭矩传递来的热量,控制离合器发热功率在合理范围内,保证离合器长期稳定工作。

湿式摩擦片离合器的优点主要有:

1) 摩擦因数稳定。由于湿式摩擦片离合器结构密闭,不受外界杂质的影响,对偶片与摩擦片之间的摩擦因数可保持相对稳定。

2) 扭矩传递稳定。在液压油流体的作用下,离合器光片与粉片接合和分离的过程较为平稳,扭矩传递稳定。

3) 扭矩传递极限值较大。由于采用的摩擦片为接触面积较大的多片式环形摩擦片,通过改变摩擦片的数量增大扭矩传递极限值,在体积可控的情况下扭矩传递极限值较大。

湿式摩擦片离合器的缺点主要有:

1) 离合器带排时存在功率损失。当湿式摩擦片离合器处于分离状态时,摩擦片与对偶片相对转动,油膜的存在会形成一定的带排扭矩,且在摩擦副较多的情况下会有较大的功率损失。

2) 润滑油路的可靠性要求高,若出现异常,会导致摩擦片被烧坏。双机并车推进系统中的一组离合器接合,另一组离合器脱开,接合的离合器工作时主从端同速,只要输出端的传递扭矩不超过最大传递扭矩就不会出现主从端滑磨,但脱开的离合器主从端存在转速差,即使是在脱开状态下,由于油膜的作用,主从端会出现相对滑磨,从而产生热量,当润滑油冷却油路出现问题时,热量随时间的累积而积聚,在长时间高温状态下会导致摩擦片被烧坏。

本文研究的推进系统选用的摩擦片离合器为湿式摩擦片离合器,针对这种形式摩擦片离合器的缺点优化控制系统的控制逻辑,提出摩擦片离合器安全保护策略,提高船舶动力系统的安全性和可靠性。

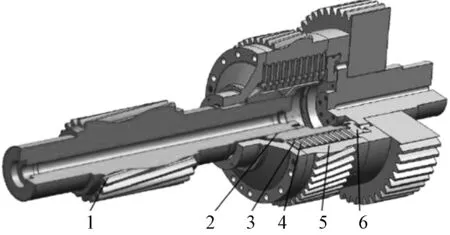

注:1为齿轮轴;2为摩擦片支座;3为对偶片;

2.3 湿式摩擦片离合器工作原理

湿式摩擦片离合器内部结构见图3,齿轮轴作为输入轴与摩擦片支座连接,摩擦片支座上均匀分布有环形对偶片。离合器齿轮作为输出轴,内部均匀分布有环形摩擦片。1个环形对偶片与1个环形摩擦片组成1对摩擦副。当离合器需接合时,可通过液压油控制活塞,使活塞压紧摩擦片和对偶片,二者产生摩擦转矩之后带动输出轴旋转。离合器的摩擦片间隙内封闭有大量润滑油,起到冷却的作用。

3 带排扭矩的产生及其影响

3.1 湿式摩擦片离合器带排扭矩的产生

湿式摩擦片离合器工作时产生带排转矩的机理与黏性液体传动机理一样,其工作原理是摩擦副通过黏性流体相对运动产生的内摩擦力传递转矩。在黏性液体无级变速传动中,带排转矩提供主要的工作动力;在摩擦片离合器中,带排转矩是一种阻力,工作时会损耗能量,降低传送效率。

影响湿式摩擦片离合器带排转矩的产生的主要因素有主从片之间的分离间隙(即油膜厚度)、离合器转速差和分离间隙中润滑油的动力黏度。湿式摩擦片离合器需不断地向摩擦片间隙供油,润滑油循环通过摩擦片表面,起到冷却和润滑摩擦片的作用,这样才能保证离合器正常工作。因此,只要离合器中有油膜存在,带排转矩就一定存在。油膜厚度和黏度是离合器的固有特性,在设备安装之后其状态基本固化。离合器转速差控制是本文安全保护策略研究的重点。

当离合器摩擦副之间的转速差超过阈值之后,旋转产生的离心力较大,导致离合器脱开完全泄放的速度缓慢。

3.2 带排扭矩对推进系统的影响

1) 在主机启动之后离合器未接排的情况下带动轴系旋转。

主机启动之后,在离合器未接排的情况下,当带排扭矩大于轴系的转动惯量时,轴系会被带动旋转,带排扭矩越大,轴系的转速越高。这种情况一般在安装有调距桨的小吨位船上出现,该型船的轴系较短,在零推力位置时阻力较小。当船舶在零推力位置时,轴系转动不影响其状态,存在该现象的船在启动主机时要注意轴系附近人员的安全性。

2) 双机并车解列之后,主机停车缓慢。

主机正常怠速运转之后停车的时间基本上是固定的,但在双机并车推进系统中,当一台主机解列之后停车时,其停车时间往往是变化的,当在排主机高速运行时,解列之后主机停车缓慢。导致主机停车缓慢的主要原因就是带排扭矩,带排扭矩受转速差的影响,转速差越大,带排扭矩越大,主机停车越缓慢。在停车过程中,若未完全熄火就结束停车动作,可能导致主机重新启动。

4 双机并车推进系统摩擦片离合器安全保护策略

4.1 双机并车推进系统摩擦片离合器运行状态分析

双机并车推进系统的摩擦片离合器主要有6种运行状态,具体见表1。

表1 双机并车推进系统摩擦片离合器运行状态

1) 在序号1对应的运行状态下,转速差和转速差会产出带排扭矩,当两者的扭矩之和大于轴系的转动惯量时,轴系会被带动旋转。

2) 在序号2和序号4对应的运行状态下,2#机受1#机转速差的影响,1#机受2#机转速差的影响,分别产生带排扭矩。若此时离合器用油已泄放完毕,该带排扭矩可忽略不计;若此时离合器用油未泄放完毕,则会形成一定厚度的油膜,叠加转速差的影响之后产生随转速差的变化而变化的离心力,当该离心力超过阈值之后,本将泄放完毕的离合器用油会缓慢泄放。油膜受到剪切的作用产生带排阻力,带排损耗的功率转化为热量。当温度进一步升高时,甚至会导致摩擦片被烧伤和翘曲变形,进一步导致对偶片与摩擦片空转时出现黏连和碰磨现象,最终导致湿式摩擦片离合器损毁。

3) 在序号3和序号5对应的运行状态下,2#机受转速差-的影响,1#机受转速差-的影响,分别产生带排扭矩。若怠速运行的主机之前的状态是解列之后变为怠速,则随着该状态的维持,离合器用油会逐渐泄放完毕,在转速差不变的情况下,带排扭矩随时间的积累逐渐减小,由于怠速运行时摩擦片离合器的输入端与输出端处于相对转动状态,且与静止状态相比转速差较小,油膜受剪切的作用产生的带排阻力与静止状态相比小很多,因此摩擦片离合器在该状态下也可稳定运行。

4) 在序号6对应的运行状态下,在不存在离合器打滑的情况下,转速差为0,此时离合器功率传递效率最高,摩擦片离合器在该状态下可长期稳定运行。若出现打滑现象,应立即脱开离合器,检查并排除故障之后重新接排使用。

4.2 控制系统对摩擦片离合器的安全保护策略

为研究分析摩擦片离合器带排原因,在某型采用双机并车推进系统的船舶上开展离合器带排影响专项试验,通过在不同的转速差下记录主机停机时间,分析离合器两端相对转速差对带排扭矩的影响。试验以1#主机为在排主机,以2#主机为解列主机,记录的测试数据见表2。通过表2可分析出离合器脱开之后主机停机受带排扭矩的影响,导致带排扭矩发生变化的主要因素是离合器转速差及其维持时间。

表2 某型船离合器带排影响测试数据

4.2.1 正常操作情况下的安全保护策略

在正常解列停车情况下,双机并车控制系统采取特殊的控制策略,可规避带排扭矩对离合器的损伤,确保离合器长期稳定运行。具体策略如下:

1) 当双机并车运行的推进系统在高工况下解列时,若在排机的转速大于解列保护转速(即表2中的400 r/min,可根据推进系统特性设定),在解列后的主机怠速运行时间未超过怠速稳定时间(2 min,可根据推进系统特性设定)的情况下收到正常停车命令,则在排机转速自动降到解列保护转速。当解列机正常停车之后,在排机按下复位按钮,其转速回到原转速。

2) 若在排机转速小于等于解列保护转速,则解列机停机不影响在排机运行。

3) 若在排机转速大于解列保护转速且解列机怠速运行时间超过怠速稳定时间,则解列机停机不影响在排机运行。

总之,该策略不影响对推进装置的正常操控,正常情况下主机需稳定怠速运行一段时间之后再停车。

4.2.2 特殊情况下的安全保护策略

在双机并车运行工况下,当出现紧急停车和故障停车情况时,故障机停车脱排,在排机的转速降为低负荷运行工况对应的转速(即表2中的400 r/min)。

关于降速策略,已在实船上开展相应试验,可按速率降速或直接降速至目标值。若通过实船试验在高工况下按速率降速,则故障机停车时间会在正常停车时间的基础上叠加故障降速所用时间。从保护摩擦片离合器的角度考虑,该降速策略取直接降速至目标值。

此外,当解列机怠速运行过程中出现故障停车和紧急停车情况时,也按正常操作情况下根据解列保护转速和怠速稳定时间决定是否执行降速程序的方式保护离合器。

5 结 语

本文以采用摩擦片离合器作为传动装置的柴油机双机并车CODAD推进系统为控制对象,根据摩擦片离合器的工作原理分析其带排原因,并通过实船专项试验得出双机并车推进系统影响摩擦片离合器带排的主要因素是摩擦片离合器两端的相对转速差。在此基础上,以控制离合器两端的转速差为目标,研究推进系统离合器安全保护策略。依托推进监控系统的控制软件将该策略应用到实船上,能辅助船舶规避带排扭矩对摩擦片离合器的损害,降低离合器出现故障的风险,确保离合器在推进系统中长期安全可靠运行。