编织角对复合材料弹性性能的影响

张守京,陈云辉,孙 戬

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.西安工程大学 西安市现代智能纺织装备重点实验室,陕西 西安 710048)

0 引 言

编织复合材料性能优异,随着制造能力的提升,被广泛应用于航天航空等领域,其在飞机结构中所占比例成为衡量飞机先进性的指标之一[1]。编织复合材料具有复杂的几何结构和材料属性,对其在细观尺度的分析十分困难。二维编织复合材料中纤维束的排布具有周期性,通过纤维束单元的特性可体现整体的性能[2]。因此,可通过对二维编织复合材料内部选取单胞模型细小单元进行研究。HARTE等研究管状编织复合材料的拉伸性能,分析不同破坏模式对弹性性能的影响,但缺乏对拉伸性能的定量表达[3];SARASWAT等通过研究多层编织物,严格区分纤维束螺旋线和不同编织角对机织物性能的影响,并比较多层编织物结构中编织角、厚度和应力应变特性的理论和实际差异[4];GOYAL等建立二维编织复合材料的三维细观有限元单胞模型,分析编织参数对材料弹性性能的影响,研究其塑性力学行为,但未提及弹性常数的具体计算方法[5];屈鹏利用ANSYS有限元软件对不同边界条件和不同编织角的单胞模型进行仿真分析,得到编织结构对其等效弹性模量的影响规律[6];张超等基于单胞模型对二维二轴1×1编织复合材料的弹性性能进行预测,并与实验结果进行对比,取得了较好的一致性[7]。本文根据单胞模型结构特点建立二维编织复合材料细观力学模型,对单胞模型拉伸性能进行仿真分析,考察不同编织角单胞模型的弹性常数,得出编织角对复合材料弹性性能的影响规律。

1 单胞有限元模型

二维编织复合材料主要包括二轴编织复合材料与三轴编织复合材料,其中二轴编织复合材料有1×1和2×2等不同结构。1×1结构为2个方向的编织纱束每隔1束交叉1次;2×2结构为2个方向的编织纱束每隔2束交叉1次[8]。二维编织复合材料1×1结构如图1所示,其中Ψ表示编织角。

1.1 模型假设

根据二维编织复合材料细观结构的特点,模型建立遵循以下基本假设[9-10]:1)纤维束截面形状简化为椭圆状;2)同一编织方向纱束相互接触,不考虑同向编织纱束间隙的影响;3)不考虑纤维束之间的扭转变形。

1.2 单胞选取

二维编织复合材料的纤维束排布具有周期性,由若干个单胞组成,利用均匀化方法,通过计算获得单胞的力学性能,分析二维编织复合材料的整体性能[11-12]。对二维编织复合材料的弹性性能进行预测时,采用图1中的矩形框所示单胞,纤维束的编织方向与单胞模型的边界平行,有利于对单胞模型进行弹性性能分析[13]。

1.3 有限元模型建立

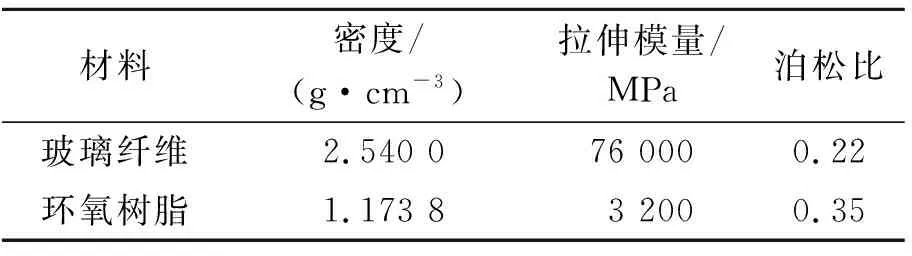

纤维束材料为玻璃纤维,基体材料为环氧树脂,二维编织复合材料参数见表1。

表 1 二维编织复合材料参数

对创建的有限元模型进行网格划分时,考虑到单胞模型的复杂性,纤维束和基体的网格划分均采用四面体单元。纤维束与纤维束之间,纤维束与基体之间以绑定的方式进行连接,保证纤维束和基体之间的变形连续及应力连续[14]。

2 仿真结果与分析

2.1 弹性模量有限元计算

有限元法是将连续体离散为有限个单元,分别求解各个单元的状态方程,各个单元通过单元节点连接,用此单元集表征连续体[15-16]。

对单胞有限元模型进行静态拉伸,单胞模型的原长为L,拉伸伸长量为ΔL。在有限元计算中,复合材料弹性模量计算方法见文献[17],即

(1)

2.2 不同编织角单胞

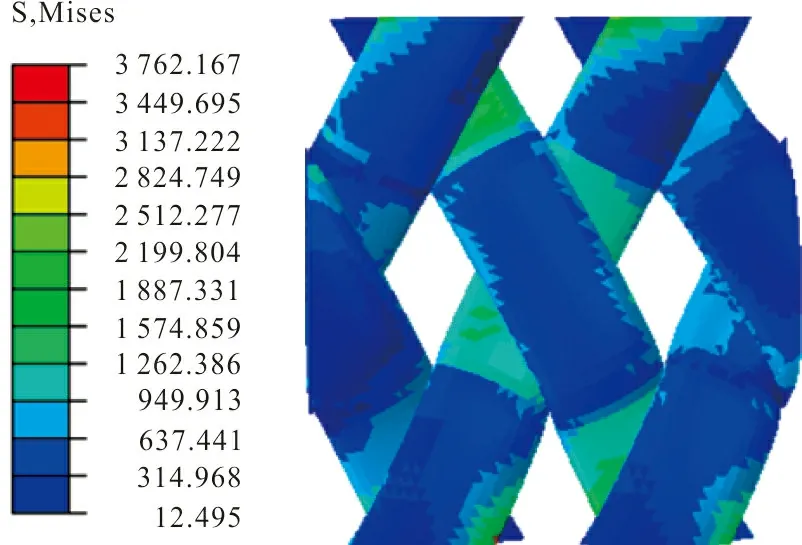

将模型一端固定,在拉伸方向以施加位移载荷的方式进行加载,不同编织角模型在沿纤维束编织方向单向拉伸载荷下,纤维束表面等效应力分布如图2所示,应力单位MPa。

(a) ±30°

从图2可以看出,2组纤维束的应力分布具有对称性,每组纤维束的上下表面应力分布具有对称性,且应力分布大体一致。因编织角不同而略有不同,2组纤维束交叠处应力较大,背离面应力较小,并且随着编织角的增大,纤维束的最大应力呈减小趋势。±30°、±35°、±40°、±45°编织角纤维束最大应力分别为3 762、3 525、3 159、2 968 MPa,纤维束最大应力随着编织角的增大呈逐渐减小的趋势。应力较大的区域主要分布在纤维束与纤维束及纤维束与基体接触部分,由于边界条件的影响,纤维束上应力最大点在纤维束末端。

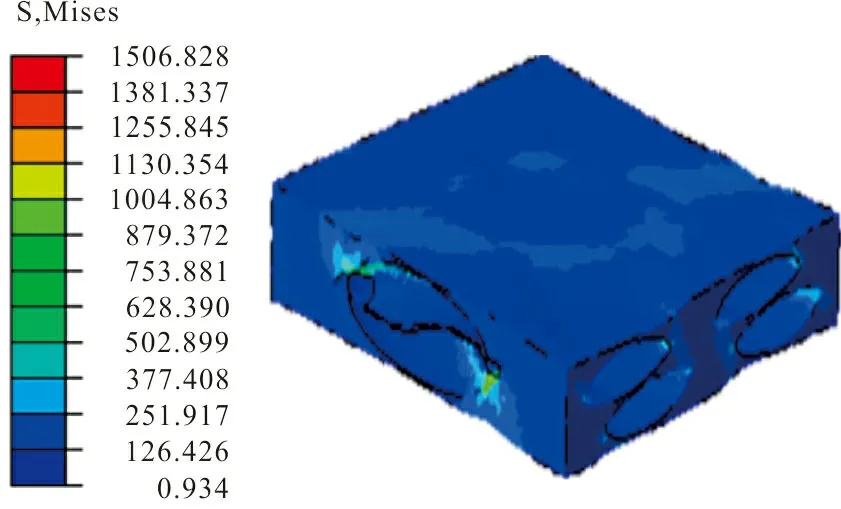

不同编织角模型在沿纤维束编织方向单向拉伸载荷下,基体等效应力分布如图3所示,应力单位MPa。

(a) ±30°

从图3可以看出,基体应力最大区域出现的空间位置与纤维束中应力最大区域所在的空间位置一致。基体作为非主要承载体,相同区域的应力值比纤维束小。±30°、±35°、±40°、±45°编织角单胞模型基体最大应力分别为1 507、806、868、654 MPa。随着编织角的增大,基体相同部位应力呈逐渐减小的趋势,这种变化趋势和纤维束的应力变化情况一致。基体内部应力最大区域出现在纤维束的交叠处,与纤维束出现应力集中的位置一致。由于边界条件的影响,基体上应力最大点在基体加载端。

2.3 弹性性能

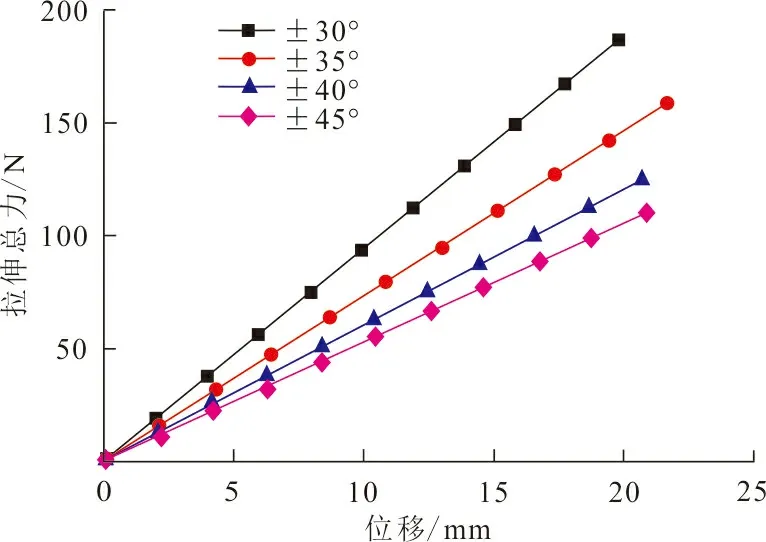

不同编织角拉伸面所受总力与位移关系如图4所示。从图4可以看出,在材料属性相同,所受载荷相同的条件下,±30°编织角单胞模型拉伸面上所受的拉伸总力最大,并且所受拉伸总力随着编织角的增大而逐渐减小。不同编织角单胞模型拉伸面所受的拉伸总力随位移的变化趋势大体相同。

图 4 不同编织角拉伸面所受总力-位移图Fig.4 Total force-displacement diagram of stretched surfaces with different braided angles

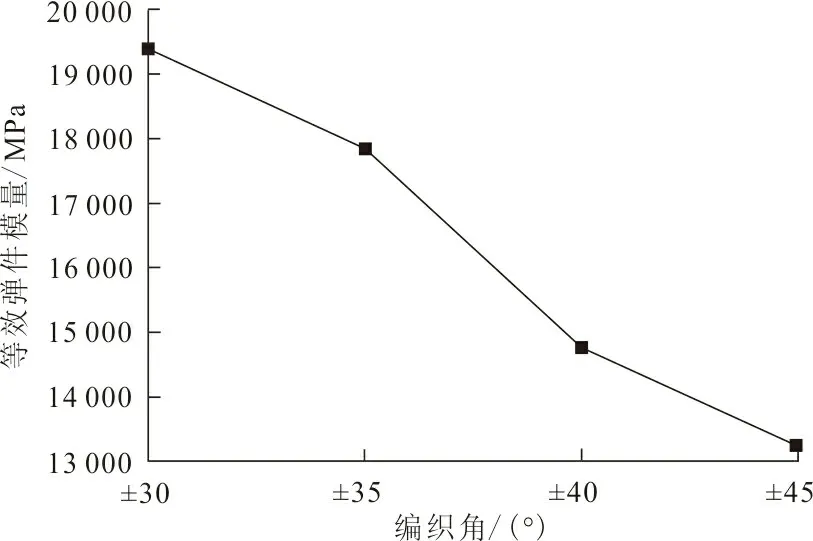

根据式(1)的计算方法,得到不同编织角单胞模型的等效弹性模量如图5所示。

图 5 不同编织角单胞模型等效弹性模量Fig.5 Equivalent elastic modulus of unit cell model with different braiding angles

从图5可以看出,不同编织角编织方向的等效弹性模量随着编织角的增大,呈逐渐减小的趋势。文献[16]对不同编织角及体积分数的二维编织复合材料试样在其编织方向进行了静态拉伸实验,表明编织复合材料的弹性模量随着编织角的增大而减小。本文仿真结果与文献[16]规律一致,验证了本文模型和方法的有效性。

3 结 论

1) 二维编织复合材料应力在编织方向上进行拉伸时,随着编织角的变化,其应力分布相应发生变化。当编织角从±30°逐渐增大到±45°时,纤维束和基体上的应力逐渐减小,且纤维束应力远大于基体,并且应力较大区域主要分布在纤维束与基体相互接触的部分。

2) 当编织角从±30°逐渐增大到±45°时,随着编织角增大,单胞模型拉伸面上所受总力逐渐减少,且不同编织角单胞模型拉伸面上所受总力随位移变化的趋势相似。

3) 利用有限元方法计算1×1二维编织复合材料等效弹性模量,从计算结果可以看出,随着编织角的增大,等效弹性模量出现逐渐减小的趋势。