一种采用取向硅钢片的新型同步磁阻电机

孟延辉,祖树涛,赵冀宁,李江龙,王占宁,李建鹏,王韶鹏,刘成成

(1. 国网河北省电力有限公司检修分公司,石家庄 050070;2.河北工业大学 省部共建电工装备可靠性与智能化国家重点实验室,天津 300130;3.河北工业大学 河北省电磁场与电器可靠性重点实验室,天津 300130)

0 引言

电机作为机电能量转换装置广泛应用于国民生活和社会生产等各个方面,是国家发展不可或缺的一部分。但在能源短缺及环境污染日益严重的现状下,人们对低污染高效率高转矩密度的电机需求急剧增加。目前主流电机有感应电机(Induction Machine,IM)[1-5]、永磁同步电机(Permanent Magnet Synchronous Machine,PMSM)[6-8]、同步磁阻电机(Synchronous Reluctance Machine,SynRM)[9-12]等。IM 具有较好的自起动及过载能力,结构可靠,造价较低,制造及维修技术都较成熟。但IM 恒功率范围较窄仅为基速的2-3 倍,在恒功率范围要求较高的应用场合受到限制。IM 转子上嵌有鼠笼条或缠有绕组,使得其在工作中转子发热严重,损耗较大,效率较低。相比于IM,PMSM 具有高转矩和高功率密度的特点,同时PMSM 转子上没有励磁绕组,发热较低,损耗主要产生于定子侧,因此散热系统简单,效率可达到90%以上。然而稀土永磁体价格不稳定,受市场影响较大,使得PMSM 造价远高于IM,并且稀土永磁体存在高温退磁现象,这些缺点都限制PMSM 进一步的发展和应用,因此不含永磁体的SynRM 得到了科学家的关注。

SynRM的运行基于磁阻最小原理,即磁通总是沿着磁阻最小的路径闭合,其定子与IM 相同,转子由硅钢片叠压而成并在冲有多层磁障,这种特殊结构使得转子直交轴磁阻出现了较大差异,表现出强烈的凸极性。SynRM定转子都为硅钢片,结构简单,造价较低;转子不存在绕组和永磁体,发热较低;转子不存在激磁磁场,因此电机在高速运行时不需要弱磁,调速范围较大。但因为有多层磁障使磁阻变化不连续,因此转矩纹波和噪声较大;并且转子没有励磁磁场,定子电流需要产生较大分量进行励磁,使得电机功率因数较低;磁障之间为导磁桥,若导磁桥宽度较大,直交轴磁阻差值较小,若导磁桥宽度较窄,重载运行下导磁桥会出现饱和,凸极率降低,转矩减小。

针对SynRM 的转矩和功率因数较低,重载下导磁桥饱和的缺点,本文提出了一种新型同步磁阻电机(NSynRM)。所提出的NSynRM 在非取向硅钢片的框架下镶嵌有取向硅钢片,即在转子导磁桥和定子齿部嵌有取向硅钢片,轧制方向沿着直轴磁通流通方向。利用取向硅钢片轧制方向磁导率高,垂直轧制方向磁导率低的特点使SynRM在重载情况下有效缓解转子导磁桥和定子齿部的饱和,因此NSynRM 凸极率、转矩和功率因数都得到提升,同时取向硅钢片铁耗相对较低,使得NSynRM 损耗较低。

1 新型同步磁阻电机

图1(a)为SynRM 模型图,图1(b)为本文所提出的NSynRM 模型图, NSynRM 在定子齿部和转子导磁桥部内嵌有取向硅钢片(如图1(c)所示),叠压方式为冲片叠压式。磁障部分用环氧树脂等非导磁材料填充。取向硅钢片和无取向硅钢片的B-H 曲线如图2所示。

图1 两个同步磁阻电机模型图

因为SynRM 励磁源只有定子槽内的电枢绕组,因此增加槽面积可以有效加强磁场增加转矩,然而当定子槽面积增加后又必然会使定子齿部变窄,在电流密度较大情况下齿部极易达到饱和,使得齿部硅钢片磁导率下降,进而限制磁通流通使得SynRM 转矩下降。在齿部加入取向硅钢片就为了解决这个问题,将取向硅钢片轧制方向沿齿长方向(齿部磁力线流通方向)放置,利用其轧制方向高磁导率的特点,使得齿部饱和程度降低,从而达到增加SynRM 转矩的目的。SynRM 性能与直交轴电感密切相关,增加直轴电感(Ld)、降低交轴电感(Lq)可以提高SynRM 的输出转矩,提高其功率因数。在转子导磁桥上嵌有取向硅钢片,增加了其抗饱和能力。本节所设计的SynRM 额定参数如表1所示。

表1 同步磁阻电机基本参数

图2 两种硅钢片B-H曲线

图2(a)为非取向硅钢片B-H曲线,图2(b)为取向硅钢片沿轧制方向B-H曲线,图2(c)为取向硅钢片垂直轧制方向的剪切方向B-H曲线。如图所示非取向硅钢片膝点磁密为1.4 T,饱和磁密为1.6 T;取向硅钢片在其轧制方向膝点磁密1.8 T,饱和磁密达到了1.95 T,而在其垂直轧制方向膝点磁密仅有1.2 T,饱和磁密1.4 T。因此在相同外加电流情况下磁通会先流过磁导率高的取向硅钢片轧制方向,使得定子齿部和转子导磁桥处的通流能力显著提高。图3为在外加电流密度为6 A/mm2和18 A/mm2情况下SynRM和NSynRM局部磁密分布图。

图3 不同电流密度下电机磁密分布图

图3(a)、图3(c)为SynRM分别在6 A/mm2和18 A/mm2电流密度下磁密分布图;图3(b)、图3(d)为NSynRM分别在6 A/mm2和18 A/mm2电流密度下磁密分布图。对比图2可知在额定电流密度6 A/mm2下,SynRM导磁桥处硅钢片磁密在膝点附近,定子部分齿已达到饱和;NSynRM在定子齿部的取向硅钢片磁密在1.9 T左右,基本在其B-H曲线的膝点附近。在最大电流密度18 A/mm2情况下,传统SynRM转子导磁桥基本饱和,定子齿部已处于严重饱和状态,最高磁密为1.85 T;NSynRM定子齿部和转子导磁桥也处于饱和状态,其最大磁密达到了2.0T,因此取向硅钢片的加入使得SynRM在磁通流通的关键位置齿部和导磁桥的磁密饱和上限值得到提升,使定子电枢绕组产生的磁场能被充分利用。

图4标注了影响SynRM性能的主要参数,分别为传统SynRM、NSynRM转子参数以及NSynRM定子参数标注图。图中S1和S2表示导磁桥宽度;W1、W2、W3为气隙磁障宽度;β1、β2、β3为磁障端部角度;L1、L2为NSynRM取向硅钢片宽度;H1为边缘磁肋宽度;Sd为转子实际长度;R1、R2、R3定义定子尺寸,分别为定子轭部长度、齿部长度、齿部宽度;Q1、Q2定义定子镶嵌的取向硅钢片参参数代表取向硅钢片的宽度和长度。

图4 同步磁阻电机结构参数

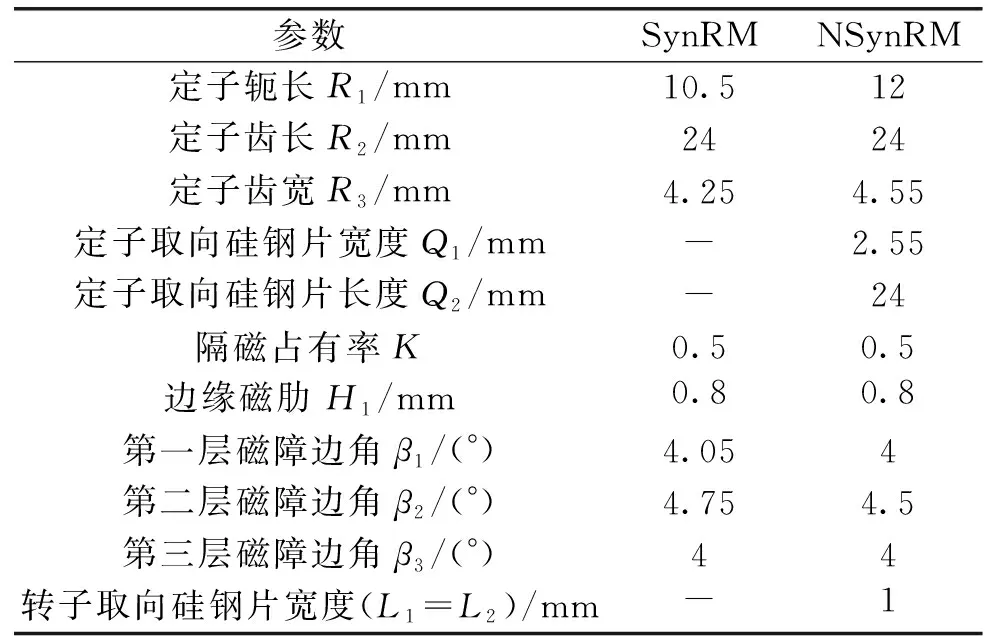

通过综合考虑电机鲁棒性和电磁性能,表2列出了两个电机的主要参数,以确定电机具体形状。

表2 主要参数

2 新型同步磁阻电机性能分析

在确定上述两个电机的结构尺寸后,本节将分析所输入的电流对其性能的影响及对两个电机的转矩、功率因数、铁耗、效率等性能进行分析对比。

2.1 电枢电流初相对SynRM的影响

本文中模型所采用的电枢绕组为整数槽集中绕组,分为A、B、C三相并分别通入正弦交流电以产生电机转动所需要的磁场,绕组所施加电流激励如下所示:

(1)

式中,IA、IB、IC分别为三相电枢绕组所施加的激励,I为所加电流有效值,f为电机运行频率,θ为激励电流初相,即正弦量零点到t=0所经历的电角度。SynRM没有永磁体依靠电流励磁分量对电机转子磁化,产生磁阻转矩。即调整电流初相角,使电机获得更加的性能和运行范围。初相角决定了电流的直交分量和磁通的走势,进而影响交直轴电感。首先在额定电流密度6 A/mm2下对电流初相进行参数化扫描,进而分析其对电机性能影响。图5为电流初相为0°和90°两个极端情况下定子和转子磁力线分布图。

图5 磁力线分布图

从图5可以看出当电流初相θ=0°时,电枢绕组产生的磁力线基本沿着直轴导磁桥流通,使得导磁桥较为饱和,这是因为此时电流全为直轴分量使得导磁桥两侧磁动势差值最大,磁力线沿着磁势差值最大即导磁桥方向流通;当电流初相θ=90°时电流全为交轴分量,导磁桥两侧磁动势相等因此磁力线大都流过转子磁障然后经过气隙、定子形成闭合回路,这时导磁桥无磁力线流通不会产生饱和情况。因此随着电流初相增加磁力线逐渐由转子导磁桥方向向磁障偏移。

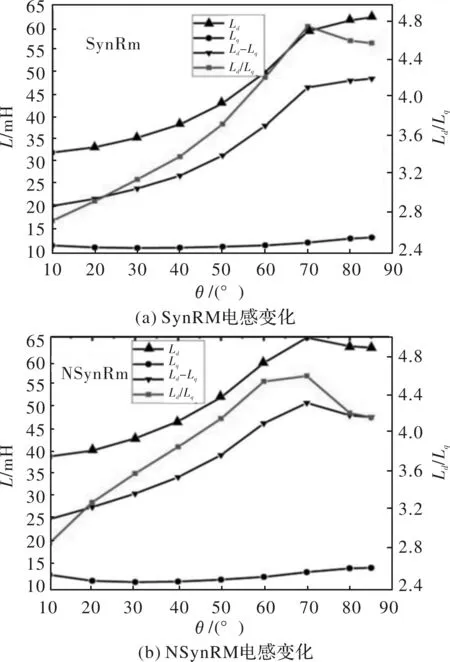

图6显示了直交轴电感随电流初相增加的变化趋势。如图所示直轴电感(Ld)随电流初相的增加呈现先增加后趋于稳定的趋势,因为电流相位较小时磁力线大多经过导磁桥闭合使得导磁桥较为饱和,磁阻大电感较低,随着电流相位的增加直轴分量减小,交轴分量增加,因此磁力线逐渐偏向磁障,导磁桥饱和程度降低因此直轴电感上升,当电流相位到达70°后导磁桥不再饱和,此时直轴电感趋于稳定;交轴电感(Lq)随电流相位变化不明显,因为交轴主要为非导磁材料,磁阻很大受磁场影响很小。同时对比图6(a)、图6(b)两图可知在导磁桥饱和即θ<70°时NSynRM直轴电感要高于SynRM,当导磁桥不再饱和后两者直轴电感相差较小,因为嵌在NSynRM导磁桥和定子齿的取向硅钢片发挥了作用,而当导磁桥不饱和时取向硅钢片的作用就很小,因此此阶段两个电机直轴电感近似相等;两个电机交轴电感基本相同。凸极率最大值出现在θ为65°~75°范围内。图7为两个电机转矩和功率因数随电流初相变化曲线图。

图6 电流初相与电感变化曲线图

转矩与直交轴电流乘积和直交轴电感差值的最大值成正比,直交轴电流乘积如:

(2)

因此直交轴电感乘积在θ为45°时取得最大值,直交轴电感差值如图7可知在θ为65°~75°范围内取得最大值,因此转矩最大值出现在θ为50°~60°范围内,如图8(a)所示NSynRM最大转矩高于SynRM。图8(b)为两个电机功率因数曲线图,功率因数随着θ增加为先上升后下降,最大值出现在θ为65°~75°范围内,因为功率因数与凸极率成正比因此变化趋势与凸极率变化一致,同时最大功率因数仅为0.66,因为电枢电流有部分分量用来产生励磁磁场,该部分磁能不能转化为机械能,因此此电机功率因数要低于永磁电机。

图7 电流初相与转矩和功率因数变化曲线图

2.2 电枢电流有效值对SynRM性能影响

电机在正常运行时其内部磁场基本处于硅钢片膝点附近,但电机在特定工况下也需要过载运行即所输入的电枢电流会高于额定电流的2~3倍,这时也要保证电机仍有较好的转矩输出能力,即内部硅钢片在电机过载运行时仍有较好的导磁能力不出现过饱和问题,因此本节主要对SynRM和NSynRM的过载能力进行比较分析。

图8为SynRM和NSynRM直交轴电感随电枢电流密度增加的变化曲线。如图所示直轴电感(Ld)随着电流密度的增加急剧下降并且下降幅度先快后慢,因为在电流密度为6 A/mm2时电机内部硅钢片正处于其B-H曲线膝点附近(如图3所示),当随着电流密度增加硅钢片较窄的部位如定子齿和转子导磁桥将出现饱和并且这些部位是磁力线闭合的必经之路,它们的饱和硅钢片磁阻大为增加因此Ld迅速减小,当电流密度继续增加时硅钢片已达到严重饱和,其磁阻增加幅度较小因此这时Ld降低缓慢;交轴电感(Lq)随电流密度增加降低幅度较小,因为交轴磁阻为非导磁材料磁阻,其值很大对电流变化不敏感。因此凸极率(Ld/Lq)和直交轴电感差值(Ld-Lq)也随着电流密度增加而大幅降低。对比图8(a)、图8(b)可知NSynRM直轴电感始终大于SynRM即NSynRM抗饱和能力更强,因为当电流密度较大时NSynRM内部非取向硅钢片已达到饱和但镶嵌在导磁桥和定子齿的取向硅钢片还没饱和磁力线仍可以通过取向硅钢片顺利流通,这就使得其直轴磁阻小于SynRM,即直轴电感高于SynRM。

图8 电流密度与电感变化曲线图

图9为两个电机转矩和功率因数随电流密度增加的变化曲线图。电机转矩随着电流密度增加逐渐上升但上升趋势逐渐变缓,同时电流密度越大两个电机转矩之间的差值越明显。因为NSynRM内部的取向硅钢片在轧制方向膝点远高于非取向硅钢片(如图2所示),电流密度增加使得非取向硅钢片内的磁密达到饱和但取向硅钢片内部磁密没有到达其膝点起到仍有较好导磁作用,电流密度越大其作用越明显即NSynRM在重载情况下仍能输出较高转矩,但电流密度过大时取向硅钢片也会出现饱和情况。两个电机功率因数都随着电流密度增加而降低,NSynRM功率因数降低幅度比SynRM降低的更为缓慢。因为该电机功率因数与凸极率正相关,当电流密度增加时直轴磁路逐渐饱和其电感大幅降低,交轴电感磁阻很大其电感变化变化不明显使得凸极率降低,功率因数也随之降低。同时NSynRM功率因数要高于SynRM且随着电流密度增加两者功率因数差值逐渐扩大。

图9 电流密度与转矩和功率因数变化曲线图

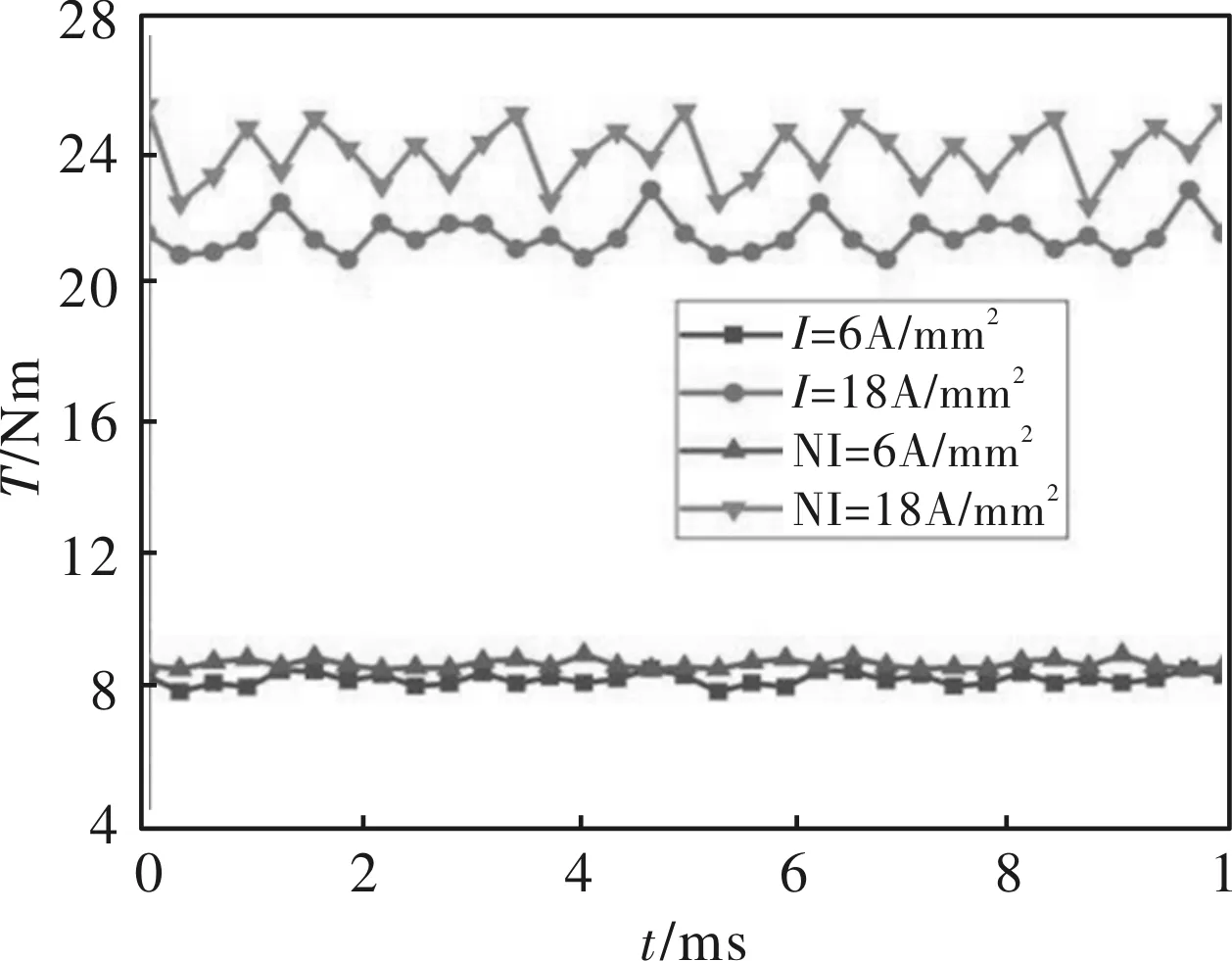

为更清楚比较数值,图10为出两个电机在电流密度为6 A/mm2和18 A/mm2转矩随时间变化曲线图。

图10 转矩随时间变化曲线图

图10中I和NI分别代表SynRM和NSynRM所施加的电流密度,在电流密度为6 A/mm2时两个电机转矩平均值分别为8.5 Nm与8.9 Nm,转矩增加了4.7%;在电流密度为18 A/mm2时两个电机转矩平均值分别为21.7 Nm与24.2 Nm,转矩增加了11.5%,因此可见在电机过载过载工况下NSynRM转矩输出能力明显高于SynRM。

2.3 取向硅钢片对电机损耗的影响

SynRM损耗主要来自电枢绕组的铜耗和磁场流过硅钢片所产生的铁耗以及杂散损耗。铜耗主要由所输入的电流、绕组匝数、定子槽面积和轴向铁心长度等因素有关;下面将对SynRM和NSynRM两个电机铜耗进行分析。

电机铜耗为铜线通过电流所产生的欧姆损耗,根据电阻计算公式计算得出在额定运行状态下:SynRM铜耗为 174 W,NSynRM 为164 W;在最大电流密度运行状态下,SynRM 铜耗为1566 W,NSynRM为 1476 W。对比可知在额定运行状态下NSynRM铜耗稍低于SynRM,但随着电流密度的增加两个电机铜耗差值逐渐增大,因此NSynRM在重载工况下定子绕组温升较低能节省更多能量。

铁耗包括磁滞损耗Ph、涡流损耗Pe和附加损耗Pes,如下所示:

PFe=Ph+Pe+Pes

(3)

由于第三项附加损耗很小通常可以忽略,因此铁耗也通常为磁滞和涡流损耗之和。本电机转速为3000 r/min,频率为100 Hz,属于低频状态因此下面计算铁耗时将涡流损耗进行忽略,因此以下所说铁损只包含磁滞损耗。

图11 铁损随时间变化曲线图

图11分别为SynRM和NSynRM两个电机在6 A/mm2和18 A/mm2运行工况其铁耗随时间变化曲线,从图中看出随着输入电流密度的增加铁耗平均值和其波动幅值都在增加。在6 A/mm2电流密度下,SynRM和NSynRM所产生的铁耗平均值分别为28 W和23.5 W,NSynRM铁损下降了16%;在18 A/mm2电流密度下,SynRM和NSynRM所产生的铁耗平均值分别为40 W和35.5 W,NSynRM铁损下降了11.3%。因为随着电流密度增加电机内硅钢片逐渐饱和,在电枢磁场作用下发热严重,同时NSynRM在磁场流通的重要位置都嵌有取向硅钢片,降低了这些位置的饱和程度,因此使得其铁耗低于传统SynRM,但当电流密度过大时,取向硅钢片也会到达饱和,所以随着电流密度的增加两个电机铁耗数值逐渐接近。

效率为电机设计所必需的关注的指标,电机效率代表输入能量的电能转化成机械能的比率,电机效率为输出能量/输入能量即:

(4)

式中,Pin为输入能量,Pinv为逆变器损耗能量,Pcopper为绕组的欧姆损耗,Pm为电机的电磁功率,Pcore为电机铁耗,Pmech为电机杂散损耗由经验所知其数值大约为输出功率的2%,Pout为输出功率。

在额定电流密度(6 A/mm2)下,SynRM效率为91.7%,NSynRM为91.8%;在最大电流密度(18 A/mm2)下,SynRM效率为87.68%,NSynRM为89.16%通过计算可知在低转速状态下同步磁阻电机铜耗占能量损耗的大部分,且随着输入电流密度的增大铜耗所占能量损耗的比例越大。通过对比可知在额定负载下SynRM和NSynRM电枢绕组铜耗分别为174 W和164 W,所能输出的功率分别为2590 W和2717 W,NSynRM铜耗比SynRM减少了10 W,输出功率增加了4.9%,效率提升了0.7%;在最大负载情况下SynRM和NSynRM铜耗分别为1566W和1476W,所能输出的功率分别为13326.5 W和14871 W,NSynRM铜耗比SynRM减少了90 W,输出功率增加了11.6%,效率提升了1.5%。可以看出NSynRM在额定负载下性能较优于传统SynRM,但当电机过载运行时NSynRM绕组损耗显著降低,电机输出功率和效率得到明显提升。

3 结 论

本文针对传统同步磁阻电机(SynRM)中转矩和功率因数较低,铁心磁密饱和的问题进行了研究,提出了一种新型同步磁阻电机(NSynRM),通过在定、转子上选取位置并安置取向硅钢片提升电机性能,通过有限元软件在额定负载和过载两种工况下计算了其转矩、功率因数、损耗、效率等性能。NSynRM在铁心和磁障中嵌有取向硅钢片,在最大电流密度下取向硅钢片内部磁密稍高于其膝点,使得磁力线仍能较好流通。额定电流密度下NSynRM铜耗比SynRM减少了10 W,输出功率增加了4.9%,效率提升了0.7%;在最大电流密度下NSynRM铜耗比SynRM减少了90 W,输出功率增加了11.6%,效率提升了1.5%,因此表明本文所设计的NSynRM在过载运行条件下可以提供更多转矩,有效降低电枢绕组温升,提高能量利用率。在可行性方面,由于只是对现有电机的部分位置添加或替换取向性硅钢片,未对电机的结构进行大的变化,因此具备可行性,后期将对计算模型制作样机进行实验验证。