牵引电机气动噪声仿真与试验验证

李伟业,郝玉涛,陈瑞峰,吴江权,李 奎

(1.襄阳中车电机技术有限公司,湖南 株洲 412000;2.中车株洲电力机车研究所有限公司,湖南 株洲 412001;3.懿朵信息科技(上海)有限公司,上海 201108)

0 引 言

电机作为驱动部件在轨道交通上得到广泛应用,近年来随着国家对城市轨道交通的支持加大,牵引电机的应用前景越来越好,同时对噪音要求越来越高。电机的噪声主要有三种:即气动噪声、机械噪声、电磁噪声等。为满足高速行车要求,大部分时候牵引电机都处于高速转动情况,此时电机上散热风扇产生的气动噪声是主要噪声源[1-2]。

为降低气动噪声的影响,需要在电机设计阶段,通过仿真技术对其气动噪声进行预估与优化,达到控制噪声的目的。

Henner等人对车用风机在非设计状态下的噪声进行了仿真分析,复现了4000 Hz附近出现声压驼峰现象,在此基础上对流场结果进行分析,通过优化叶片消除了声压驼峰[3]。Collison通过CFD和实验管道内测量的结合方法,确认了涡流从风机叶轮后缘脱落时产生的噪音,提出了一种设计,以减少涡旋结构的相干性,从而消除嘶嘶声[4]。Tautz对鼓风机进行仿真和测试的对比,其中仿真方法采用了Lighthill方程和声扰动方程(APE)两种方法,这两种方法的结果与实验数据吻合都较好,后者可将声压和湍流压分离,提供了更多的声音激励信息[5]。Lucius采用仿真手段对汽车散热器风扇在加与不加导流罩情况下,上游干扰对风扇噪声的影响做了分析,并与测试对比,在4000 Hz以内均能达到较好的精度[6]。

本文对某电机在1900 r/min、3000 r/min和4000 r/min三种不同转速下,分别作了流场和气动噪声仿真分析,对比不同转速下流场Q准则分布、压力分布、速度分布以及声源分布。将仿真结果与试验结果做了对比,验证了仿真精度。

1 气动噪声仿真基础

1.1 理论基础

气动噪声的模拟主要有2种方法,即有限元法和统计能量法,前者适用于低频噪声计算、后者更适用于高频噪声计算。本文计算频率主要集中于中低频段,因此采用有限元法。有限元法基于Lighthill提出的声类比方法[7]:

(1)

式中,ρ0为环境密度,Tij为Lighthill应力张量,表达式如下:

(2)

1.2 仿真流程

气动噪声仿真流程如下:

图1 气动噪声仿真流程图

(1)流场稳态仿真计算,获得初始流场。

(2)流场非稳态仿真计算,进行时域密度脉动与速度脉动采样,作为时域声源。

(3)声学计算,将时域声源通过声源提取、快速傅里叶变换得到频域声源,然后进行声传播计算,得到声场分布。

2 流场计算模型及网格划分

2.1 计算模型

气动噪声计算对CFD的要求比较高,需要精确捕捉是非常难的,因此对其网格尺度、时间步长和精度阶次都有要求。

2.2 网格划分

根据电机特点,将电机分为三个计算域,分别为:出口发展域、固定域和旋转域,如图2所示。分别在进、出口设置2个测点,捕捉压力脉动。

图2 三维模型

由于电机几何结构较为复杂,对各计算域进行多面体网格划分,如图3所示。对叶轮以及动静交界进行局部加密处理,动静交界面网格尺度1mm,保证边界层为Y+≤1。各计算域交界面进行面加密处理,最终总网格数为590万。

图3 计算域网格

2.3 计算模型设置

流场计算分为两步,首先进行稳态计算,然后进行非稳态计算,非稳态计算5圈之后,进行数据采样,采样2圈。对模型进行三维全流场瞬态场数值计算,计算湍流模型为DES-SST模型,二阶精度,以风扇每旋转1°作为1个时间步长。表1为不同转速下的时间步长和叶片通过频率(BPF)。

表1 不同转速下的时间步长与叶片通过频率

3 流场结果分析

Q准则是进行涡识别的常用准则,Q准则不考虑壁面剪切而产生的涡,更能准确反映气动噪声,一般Q准则值越大对应噪声越强。表2列出了不同转速下Q准则和速度的最大值,以及压力波动的范围,从表中可以判断转速越高,对应气动噪声越强。

表2 不同转速下的最大Q准则值和速度值以及压力范围

图4~图6为子午面上Q准则、速度、压力等参数分布图,可以看出随着风扇转速增加,Q准则值、流速和压力的最大值都增加,对应气动噪声增强。从速度分布上看,风扇区域流线紊乱分离最为严重,其次为中部管道进出口,这些区域是噪声主要来源,从Q准则分布可以得到同样的结论。

图4 Q准则云图

图5 速度云图

图6 压力云图

4 声场计算与分析

通过非稳态流场计算,导出不同时刻的速度和密度数据,即得到时域的声源,再通过声学有限元仿真得到声学结果。图7为电机的声学计算模型,总声学网格数为410万。仿真计算时,按照试验标准[8]取5个测点,4个水平监测点H1、H2、H3、H4,1个垂直监测点V1,测点与电机本体距离1 m,具体位置如图8所示,其中H1为进口,H2为出口,H3、H4为左右测点。

图7 声学计算模型

图8 测点位置

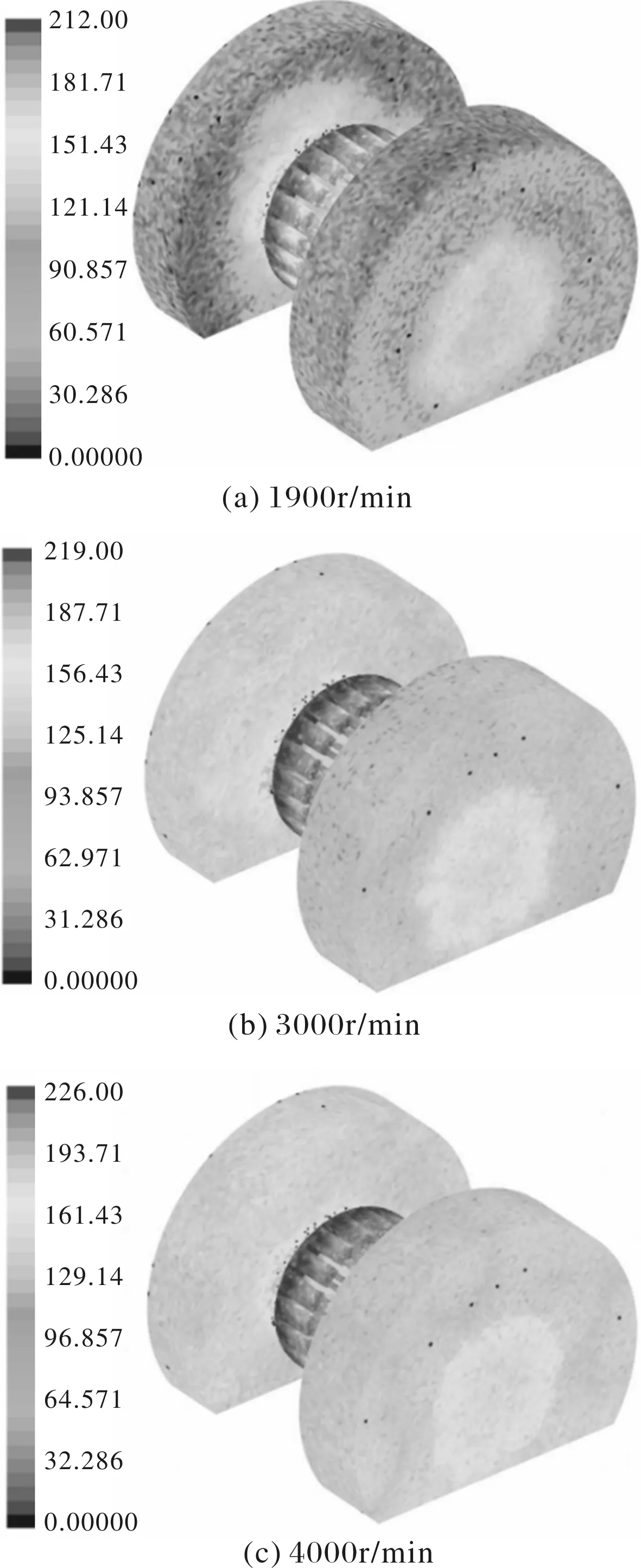

图9为各转速下对应第一阶叶片通过频率处的Lighthill应力张量分布(即声源分布)图,单位为dB。可以看出随着转速的增加,声源更强,与流场分析结果一致。

图9 声源分布/dB

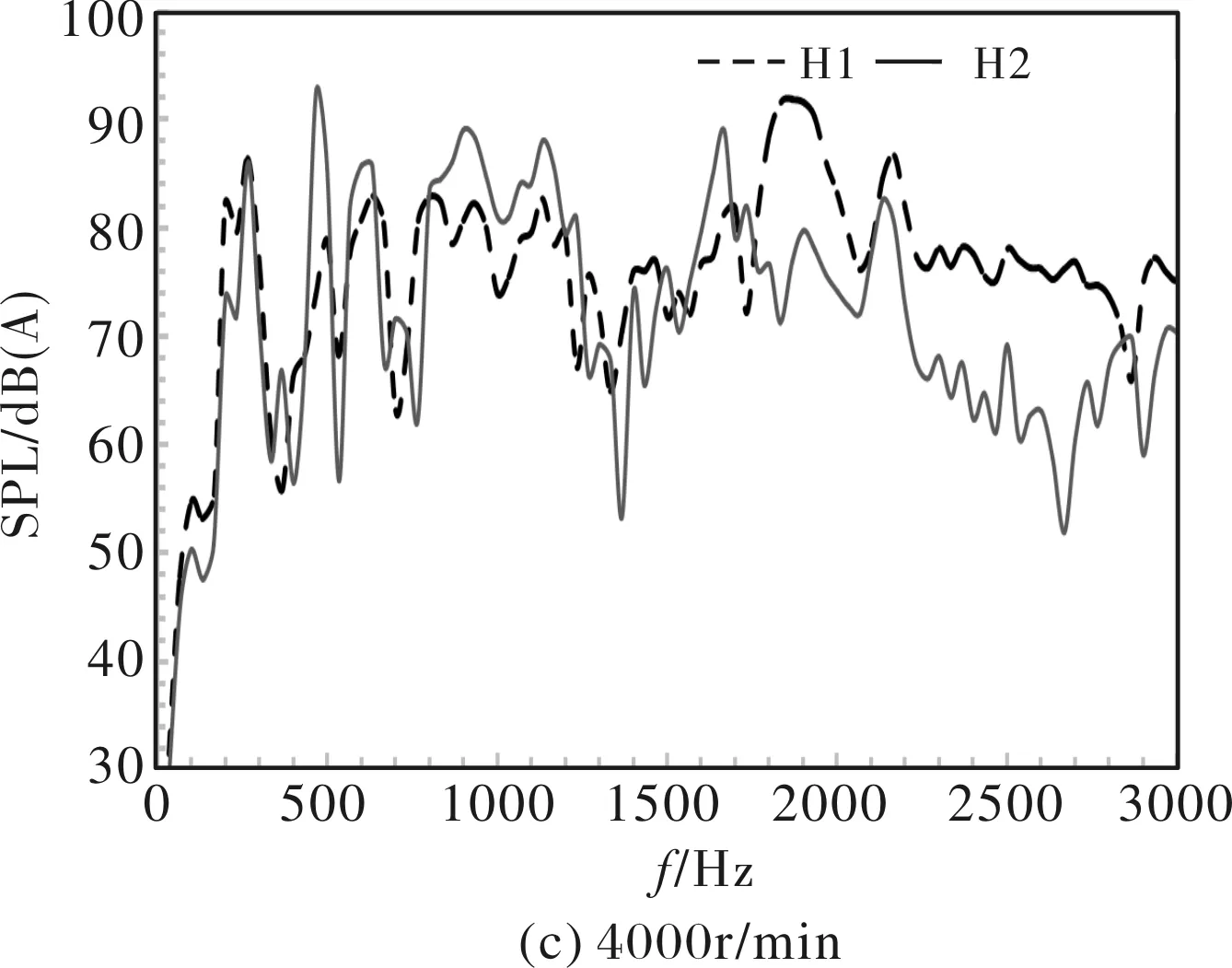

图10 不同转速测点H1和H2的频谱曲线

图10为不同转速下,测点H1和H2的频谱曲线。1900 r/min时,在411 Hz处有明显的峰值,3000 r/min时,在650 Hz处有明显的峰值,4000 r/min时,在866 Hz处有明显的峰值。

5 试验对比

样机试验在半消声室内进行,根据试验标准的规定,试验时在水平和垂直方向布置共5个测点,测点与电机本体相距1 m,如图11所示。

图11 样机试验

试验测试了3000 r/min和4000 r/min下电机各测点的A计权声压级。表3分别列出了不同转速下各测点的声压级和平均声压级,以及对应的仿真结果。3000 r/min时,平均声压级误差为1.56 dB,各测点误差在3.39 dB以内;4000 r/min时,平均声压级误差为2.36 dB,各测点误差在4.51 dB以内。2个转速下的平均声压级误差较小,说明声源的声功率误差较小,流场仿真结果是可信的。

表3 不同测点总声压级对比

6 结 论

通过对3种高转速下,牵引电机的气动噪声进行仿真分析,提取了5个测点的声压级,并计算平

均声压级。结合测试对比了2个转速3000 r/min和4000 r/min的声压级结果,主要结论如下。

(1)3000 r/min时,5个测点声压级测试与仿真最大差距为H2点,相差3.39 dB,其他测点差距在2 dB以内,平均声压级相差1.56 dB。从声源能量来说,对标精度较好。

(2)4000 r/min时,5个测点声压级测试与仿真最大差距为H4点,相差4.51 dB,其他测点差距在2.99 dB以内,平均声压级相差2.36 dB,从声源能量来说,对标精度较好。

(3)通过CFD瞬态仿真输出流场数据,以此作为声学仿真的时域声源,通过声学计算得到测点结果,通过多工况与测试对比,精度均较好,满足工程上预测牵引电机气动噪声的需求。