基于气流引导的碳化硅CDPF主动再生温度特性

陈贵升,李 冰,李靓雪,彭益源,马龙杰,张 韦

(1. 昆明理工大学 云南省内燃机重点实验室,云南 昆明 650500; 2. 昆明云内动力股份有限公司,云南 昆明 650501)

随着柴油机在工程机械领域的广泛应用,颗粒物排放污染愈发严重.柴油机颗粒捕集器(DPF)是降低颗粒物排放最有效的后处理装置之一[1-2],其关键技术是DPF再生[3].后处理结构的设计直接影响发动机废气流动的均匀性,从而影响DPF再生温度的均匀性[4-5].废气流动不均匀会使载体内部局部温度过高,引起催化剂脱落;还会使再生峰值温度和最大温度梯度过高,缩减载体寿命[6-8].控制载体温度场分布,保证DPF再生安全性成为学者们关注的重点.

研究发现[9-10],DPF再生时的安全工作温度低于1200℃,安全的温度梯度低于72.3℃/cm.文献[11—12]研究了后处理系统的流场分布,并对混合器结构进行优化.Chen等[13]研究了DPF再生温度梯度的变化,结果表明:整个碳烟层温差随碳载量的增加而升高,随排气氧浓度增加,温差的幅值逐渐减小.E等[14-15]研究发现,DPF微波再生过程中,速度场和温度场分布特征在提高再生效率和使用寿命方面有重要影响.Deng等[16]研究了DPF在热再生过程中的温度分布和温度梯度,结果表明:径向温度梯度和轴向温度梯度的峰值均出现在载体前端.姜大海[17]研究发现,利用喷油助燃催化的再生方式,需要对柴油氧化催化器(DOC)出口温度进行精准控制,DOC入口处HC分布不均匀会影响后处理系统的可靠性.这种热不均匀性会对催化剂和载体产生损害[18].

目前,在后处理系统封装结构对DPF再生温度特性方面的研究较少,基于此,笔者首先对原机新型国Ⅵ碳化硅催化型柴油机颗粒捕集器(CDPF)喷油点火主动再生进行了试验,然后针对原机试验中再生峰值温度和峰值温度梯度较高问题,提出了导流装置的两种优化方案,并进行了原机方案、优化方案的流动特性分析;基于较优方案,选用新型国Ⅵ碳化硅CDPF分别进行喷油点火主动再生和喷油助燃主动再生试验,对再生时的温度、温度升高速率和温度梯度进行研究,以期为实现CDPF安全再生提供参考.

1 原机方案喷油点火主动再生试验

试验基于D30TCI高压共轨电控增压、直列4缸柴油机开展,发动机排量为2.98L,最大转矩为400N·m(1600~2600r/min),在发动机排气管后端加装后处理系统进行再生试验,图1为再生试验装置布置.后处理试验装置包括燃烧器、DOC、CDPF、温度和压力采集模块.其中,燃烧器为自主研发,用于CDPF主动再生时喷油和点火的控制.温度、压力采集模块分别检测DOC和CDPF进/出口端温度(T1、T2和T3)和压力.CDPF载体为新型国Ⅵ高孔隙率薄壁对称型载体,表1为DOC和CDPF主要参数.

表1 DOC、CDPF载体主要参数 Tab.1 Main specifications of DOC and CDPF carriers

图1 再生试验台架示意 Fig.1 Schematic of regeneration test bench

再生试验开始前,采用发动机低转速、高负荷工况(1400r/min、100%负荷工况下可快速加载碳烟),在碳载量为6g/L下,通过调节发动机工况和燃烧器喷油参数来控制CDPF进口温度.

选取燃油经济性较好、排气氧浓度较高的怠速工况(1100r/min、0负荷工况),燃烧器点火后容易引燃柴油,为获取载体内部具体的温度变化,在CDPF载体内部布置12支直径为1mm、长度为300mm的K型热电偶,如图2所示.在轴向上,按照排气方向将载体分为前端(测点4、9、10、11和12)、中端(测点2、5、6、7和8)和后端(测点1、3).

图2 原机方案下CDPF载体内部热电偶布点示意 Fig.2 Schematic of thermocouples layout into CDPF carriers under original filter scheme

图3示出碳载量为6g/L时原机方案的DOC和CDPF喷油点火再生过程温度变化.

图3中,随燃烧器喷油点火的开始,DOC和CDPF前、后端温度迅速升高后保持相对稳定,CDPF内部温度迅速升高至最大值后又迅速下降,并趋于平稳.这是因为再生初期,燃烧器喷油点火后温度迅速 上升,加速碳烟的燃烧速率,使CDPF内部温度迅速上升.随后燃烧速率趋于平缓,CDPF内部温度保持相对稳定,直至再生结束后,温度迅速降低.再生时CDPF后端出现突然陡增的“尖峰”温度,这是因为CDPF前端的碳烟缓慢氧化放出的热量沿气流方向向后端传递并积累,使后端的大量碳烟迅速燃烧,释放大量热量,导致载体内部温度快速上升.由图3b可知,径向分布的中心位置的再生温度较高;轴向分布的前段的再生温度较高.其中,测点4(CDPF前端中心处)再生温度峰值达到了1239℃,超过了再生时的安全工作温度,此时较高的再生温度会使载体热熔失效.

图4示出碳载量为6g/L时,原机方案的CDPF喷油点火再生过程中心位置温度升高速率变化和轴向、径向测点之间的温度梯度变化.

图4a中,随着喷油点火的开始,在达到CDPF再生温度后,CDPF中心前段和中段的温度升高速率急速增长,并先后达到峰值,随后迅速降低,并趋于稳定.测点4、2、1的温度峰值点处温度升高速率从前段至后段依次降低,温度升高速率分别为73.90、72.35和14.55℃/s.图4b中,载体轴向和径向方向上中心处的温度梯度变化幅度较大,同时具有正峰和负峰,轴向测点4~2之间、轴向测点2~1的峰值温度梯度分别为-114.2℃/cm、-44.3℃/cm.由图3 和图4b可知,在再生初期,开始喷油点火后,载体前端温度高于后端温度,差值不断增大,从而出现以上温度梯度极值,随排气气流将前端的热量不断带向载体后端,前、后端温差减小,温度梯度极值减小,趋向于0.当后端热量积累到一定程度时,后端温度高于前端,在500s附近出现较小的温度梯度正峰.径向测点2~5的温度梯度峰值为124.9℃/cm,在开始喷油点火后,载体中心温度与边缘温度的差值增大,径向测点2~5的温度梯度不断增大,在500s附近出现峰值,但随着向载体边缘传递的热量增多,中心与边缘温度差值减小,温度梯度不断减小并最终趋于稳定.此时,前段轴向和径向的温度梯度峰值均大于再生时安全的温度梯度,主要是因为载体内部的碳烟分布不均匀,导致再生时各处的温度差异较大,形成较大的温度梯度,这会使载体在较高的热冲击和热应力作用下发生损坏.

图3 原机方案下DOC和CDPF再生温度场 Fig.3 DOC and CDPF regeneration temperature field under original filter scheme

图4 CDPF再生温度升高速率与温度梯度 Fig.4 CDPF regeneration rise rate and temperature gradient

2 仿真模型构建及验证

原机CDPF载体在喷油点火主动再生时内部温度过高,且温度梯度较大,会使载体发生损坏.笔者通过流体动力学(CFD)方法构建DOC+CDPF仿真模型,优化其封装结构.

2.1 DOC+CDPF流场模型构建

图5为DOC+CDPF流场模型构建.图5a为结构模型,其壁厚为2mm.构建模型时去除了传感器座、螺栓孔等周边设备.进气腔、DOC、CDPF和排气腔的封装结构之间通过卡箍进行连接,多孔筒、导流板通过焊接固定在进/排气腔内.

图5b为简化后的内流场模型,构建模型时各部件之间是独立的,且DOC、CDPF载体区在设置边界条件时需进行多孔介质处理,因而保存载体两端的重复面.首先对内流场模型的各个部件进行面网格划分,为了尽可能保留模型的几何结构,网格尺寸需要进行手动控制,因而导流板、多孔筒、入口和出口的网格尺寸需单独进行网格加密处理,最后把各部件的面网格导入网格划分软件中,对重复面进行节点合并,最后生成体网格.综合考虑计算时间、计算精度,通过多次调试,体网格总数为356842.

图5 DOC+CDPF流场模型构建 Fig.5 Construction of flow field model of DOC+CDPF

2.2 数学模型

构建的流场模型遵循质量守恒定律和动量守恒定律,质量守恒定律[19]表达式为

式中:ρ为流体密度;t为时间;u、v和w分别为速度在x、y和z方向上的分量.

式中:p为流体微元体上的压力;gradu为速度梯度;µ为动力黏度;u为速度矢量;SU、SV和SW为广义源项,Fx、Fy和Fz分别为作用在微元体x、y和z方向上的体积力分量,其中SU=Fx+Sx、SV=Fy+Sy且SW=Fz+Sz.Sx、Sy和Sz可表示为

式中:λ为第二黏度,取值为-2/3.

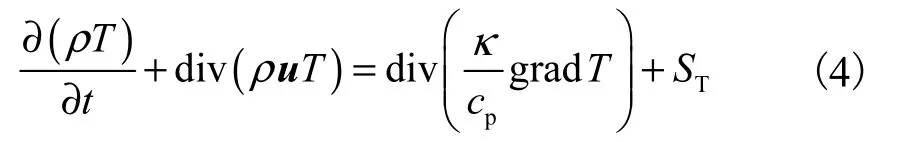

能量守恒方程[17]为

式中:cp为流体比热容;gradT为温度梯度;κ为流体传热系数;ST为流体内热源、机械能转换为热能 的量.

流体在流过多孔介质壁面时的压降遵循达西定律,压降[20]为

式中:kw为壁面渗透率;ω为过滤壁面厚度;β为Forchheimer系数;uw为流体流动速度.

2.3 模型验证和优化方案设计

图6为DOC、CDPF压降和温度的模拟值与试 验值对比.在捕集工况下,通过在DOC、CDPF前、后端安装的压力传感器和温度传感器,得到排气流过DOC、CDPF后的压降和温度.在相同条件下,流场模型中DOC、CDPF前、后端的压降、温度与试验值相比,误差较小,可用于仿真计算.

图6 DOC、CDPF压降、温度的模拟值与试验值对比 Fig.6 Comparison of simulated and experimental values of DOC,CDPF pressure drop and temperature

2.4 优化方案设计

图7为DOC+CDPF导流装置的优化方案.因车用后处理系统安装空间有限,过多改变结构模型尺寸会增加安装难度,故改进方案是基于原机方案,仅在载体前、后增加多孔筒和导流板装置.方案1的导流板小孔呈六边形分布,多孔筒和导流板的孔径为8mm,开孔率分别为22.97%和33.76%.方案2(高开孔率)的导流板小孔呈圆形分布,多孔筒和导流板的孔径为10mm,开孔率分别为42.40%和46.14%.

图7 DOC+CDPF导流装置的优化方案 Fig.7 Optimization scheme of DOC+CDPF flowguiding device

2.5 边界条件的建立

表2为流场仿真边界条件.根据试验工况和厂家提供的参数,设置进口速度为32m/s,温度为620℃,将出口定义为压力出口.计算过程中仅考虑流动的整体性能,不涉及相关化学反应,因而使用高温空气代替高温废气;结构壁面仅考虑与流体之间的对流换热过程,设置对流换热系数;内流场载体结构使用多孔介质来代替.

表2 流场仿真边界条件 Tab.2 Simulation boundary conditions of flow field

2.6 均匀性评价指标

速度均匀性系数[6]γ为

式中:n为催化剂多孔介质载体通道数;vi为通道i上的速度;为整个载体界面上的平均速度.γ=1.0时,为理想的均匀流场;γ=0.5时,只有一半的气流通过催化器载体表面;γ=0时,仅单个催化器载体通道上有气流通过.

3 模拟结果分析

3.1 DOC+CDPF速度特性

图8为不同方案下内流场的速度.发动机废气由进气管进入进气腔后改变流动方向,流向载体内部,最后经排气腔的出口管流出.

图8 流场速度 Fig.8 Velocity of flow field

可知,方案1、2由于加装了多孔筒及导流装置,废气流经进气腔的多孔筒小孔时产生分流,部分气流直接从小孔流出,另一部分气流撞击进气腔的底部后形成了回流.相比方案1,方案2中多孔筒底部流速为0m/s的区域较少,这是因为其多孔筒下端的实体面积较小,气体流动受到的阻碍作用较小.废气流经导流板后,方案2的导流板轴向中心区域的速度均匀性优于方案1,这是因为方案1中的导流板中心区域没有开孔,气体流过导流板后在该处形成回流;而两种方案的气体经过导流板后的上端区域速度均匀性均较好,仅因孔径不同导致速度在数值上略有差异.

图9为不同方案下进气腔导流板前端和DOC进口端断面的气流速度.图10为不同方案下DOC进口端气流速度均匀性对比.

由图9、图10可知,方案1和方案2的导流板前端断面下端均有速度较高的扇形区域,且方案1的流速大于方案2,这是因为方案1的导流板小孔直径减小,流速增大.原机方案中气流流经DOC进口端时, 进口端断面下端的气流速度明显大于上端,速度均匀性较差,速度均匀性系数为0.795.方案2的DOC进口端断面的速度均匀性优于方案1,在DOC轴向中心区域的效果更加明显.随加装导流装置的开孔率增大,DOC进口端断面的速度均匀性系数由0.816增大至0.967.这是由于方案1的导流板装置中心区域没有开孔,对气流流动有阻碍作用,且气流经由外圈的小孔流过后,会在该中心区域形成回流,造成流场速度不均匀;另外,由于方案2的小孔孔径和开孔率较大,导流板对气流流动的阻碍作用较小,对气流起到了整流作用,整个导流板的速度均匀性较好.

图9 导流板前端和DOC进口端气流速度 Fig.9 Velocity of front of guide plate and inlet of DOC

图10 不同方案下的速度均匀性系数 Fig.10 Velocity uniformity index under different schemes

3.2 DOC+CDPF压力分布

图11为不同方案下后处理系统DOC和CDPF压降的对比.

图11 不同方案下的DOC和CDPF压降 Fig.11 Pressure drop of DOC and CDPF under different schemes

可知,原机方案DOC和CDPF压降最低,分别为0.84kPa和3.12kPa.与原机方案相比,方案1在加装导流装置后,DOC和CDPF压降小幅增大,分别为0.90kPa和3.35kPa.方案2中,随导流装置开孔率增大,DOC和CDPF压降降低,分别为0.88kPa和3.25kPa.这是因为加装导流装置后,气流阻力增大,且气流在导流装置壁面处形成回流,气流质点碰撞加剧,消耗流动的能量,整个封装系统内部压力升高.

3.3 DOC+CDPF温度分布

图12为不同方案下DOC进口端断面温度分布.可知,原机方案由于没有加装导流板和多孔筒,进气腔内的气流速度均匀性较差,温度分布不均匀,其下端温度较上端高约150℃,从而导致DOC进口端断面下端的温度高于上端.在加装导流装置后,进气腔和DOC进口端断面的温度场分布均匀程度均得到改善,但由于方案1导流板开孔率较小,使DOC进口端断面外缘温度较低.

图12 DOC进口端断面温度 Fig.12 Temperature of DOC inlet section

可知方案2通过增大导流装置的开孔率后,温度分布均匀程度和速度均匀性较好,且整体压降较小,因而方案2能够较好地解决DOC进口端的均匀性,从而保证CDPF的再生安全可靠性.

4 优化方案试验

笔者基于方案2进一步研究CDPF主动再生过程中的温度特性,保证碳烟分布情况相同条件下的碳载量为6g/L.在发动机排气温度稳定后,利用燃烧器喷射HC,持续时间为15min.

4.1 CDPF喷油点火主动再生温度特性

选取转速为1400r/min、0负荷怠速工况,通过燃烧器喷油点火使CDPF进口温度提升至600℃后进行主动再生过程.由于DOC内部温度分布均匀程度决定CDPF进口温度分布的均匀程度,进而影响CDPF再生过程中的温度特性.故在DOC布置了5支直径为1mm、长度为300mm的K型热电偶,均从DOC出口端向进口端插入.CDPF内部布置9个测点.图13为DOC和CDPF载体内部热电偶布点示意.

图13 DOC和CDPF载体内部热电偶布点示意 Fig.13 Schematic of thermocouples layout into DOC and CDPF

图14示出碳载量为6g/L时方案2下 DOC和CDPF喷油点火主动再生过程内部温度变化.

图14 DOC和CDPF喷油点火主动再生时内部温度场 Fig.14 Internal temperature field during fuel injection ignition active regeneration of DOC and CDPF

从DOC的温度分布可知,DOC内部温度呈中心温度高、四周温度低的趋势,最高温度出现在载体中心测点a处(780℃),但DOC内部径向上各点的温度相差较小,保证了CDPF进口端温度场分布较均匀.DOC内部温度出现多个峰值是因为燃烧器采用脉冲式不断喷射HC,当HC积累量大于氧化量时,导致温度下降.当氧化继续进行,氧化量高于积累量且氧化速率一定时,载体内部温度保持稳定.在900s以后结束喷射HC,仅有载体内部的碳烟燃烧,温度较稳定.

当CDPF进口温度达到600℃后,CDPF的再生温度上升速率加快,最高再生温度增加,最高再生温度点出现在测点8′,为853.9℃.内圈的再生峰值温度在测点7′处出现,为845.5℃.温度场分布呈轴向越靠近CDPF后端温度越高,径向呈中圈温度最高、内圈温度次之、外圈温度最低的规律.

图15示出CDPF在碳载量为6g/L时,方案2的CDPF内部测点1′、4′和7′再生温度升高速率和载体内部温度梯度变化.

图15a中,随喷油点火的进行,CDPF内部温度迅速上升,当CDPF温度达到600℃后温度升高速率有所下降.载体内圈最大温度升高速率沿轴向由前到后依次减小,分别为14.9、10.4和9.2℃/s,较原机方案分别降低79.41%、85.99%和36.77%.再生过程 减缓,再生温度变化较小,不会造成载体热应力过高的情况.

图15 CDPF喷油点火主动再生时温度升高速率和温度梯度 Fig.15 Temperature riserate and temperature gradient during fuel injection ignition active regeneration of CDPF

图15b中,在载体内圈轴向方向上主动再生时温度梯度变化幅度较小,测点4′~1′段和测点7′~4′段的峰值温度梯度分别为19.38℃/cm和18.8℃/cm,较原机方案分别降低了83.03%和57.56%.后段径向方向上的峰值温度梯度差异较大,测点8′~7′段和测点9′~8′段的峰值温度梯度分别为3.76℃/cm和31.78℃/cm,呈越靠近载体外缘峰值温度梯度越大.采用方案2后的气流均匀性和温度分布情况得到大幅改善,主动再生时的峰值温度和峰值温度梯度均在安全范围内.

4.2 CDPF喷油助燃再生温度特性

选取转速为2000r/min、180N·m稳态工况,使发动机排气温度稳定为280℃,通过燃烧器喷油、DOC氧化HC使CDPF进口温度升至500℃后进行主动再生过程.热电偶布置位置见图13.

图16示出碳载量为6g/L、采用喷油助燃主动再生时方案2的DOC和CDPF载体温度.

图16a中,DOC进口温度达到280℃后,保温5min,通过燃烧器喷油,DOC氧化HC放热,将CDPF进口温度提升至500℃后,保温30min,进行再生.CDPF后端温度高于前端,一方面,载体内碳烟氧化再生,释放大量热量,提高了温度;另一方面, CDPF涂覆催化剂对HC也具有氧化的作用,DOC中未被氧化完的HC继续在CDPF载体内氧化升温,同时,载体散热速度小于排放物氧化放热提升温度的速度.图16b中,CDPF载体内部轴向方向上前段、中段、后段峰值温度依次升高,径向方向上整体呈越靠近外缘处温度越低的规律;其中再生时的峰值温度出现在载体后段,为597.8℃.

图16 DOC和CDPF喷油助燃主动再生时内部温度场 Fig.16 Internal temperature field during fuel injection assisted active regeneration of DOC and CDPF

图17示出碳载量为6g/L下喷油助燃主动再生时,方案2的CDPF载体温度升高速率和内部温度梯度变化.

图17a中,主动再生时载体测点1′、4′和7′的最大温度升高速率分别为8.1、8.7和5.6℃/s,较喷油点火主动再生时的温度升高速率分别降低45.64%、15.94%和39.13%.这主要是因为采用喷油助燃主动再生方式时,燃烧器喷射HC后,在DOC内部进行氧化升温,温度较低,故CDPF内的再生速率也较低.图17b中,载体在进行主动再生时轴向和径向方向上的温度梯度变化幅度较小,轴向上峰值温度梯度为3.41℃/cm,径向上峰值温度梯度为4.37℃/cm,使载体在主动再生时所受的热冲击和热应力较小.

图17 CDPF喷油助燃主动再生时温度升高速率和温度梯度 Fig.17 Temperature rise rate and temperature gradient during fuel injection assisted active regeneration of CDPF

5 结 论

(1) 采用喷油点火主动再生方式时,无导流装置的原机方案CDPF再生峰值温度、最大温度升高速率和最大温度梯度分别为 1239℃、73.9℃/s和124.9℃/cm,使载体出现热熔失效和热应力失效.

(2) 无导流装置时,后处理系统内部的速度均匀性较差,温度场分布不均匀;加装导流装置后,随导流装置的开孔率增大,速度均匀性系数增大至0.967,其温度分布更加均匀.

(3) 采用高开孔率方案(方案2)时,不同再生方式下的CDPF载体内部的峰值再生温度均出现在载体后段位置,且中心温度高于外缘温度.

(4) 采用喷油点火和喷油助燃两种主动再生方式时,高开孔率方案的再生峰值温度为845.5℃和597.8℃,温度升高速率为14.9℃/s和8.7 /s℃ ,最大温度梯度为31.78℃/cm和4.37℃/cm,较原机方案均大幅降低,载体所受的热冲击和热应力较小,能够保证载体在主动再生过程中安全可靠.