SQ6 型运输汽车专用车渡板拉杆试验及改进设计

朱 丽,张 忠

(中车齐齐哈尔车辆有限公司 北京科技分公司,北京100072)

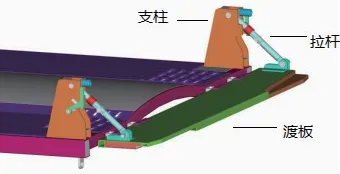

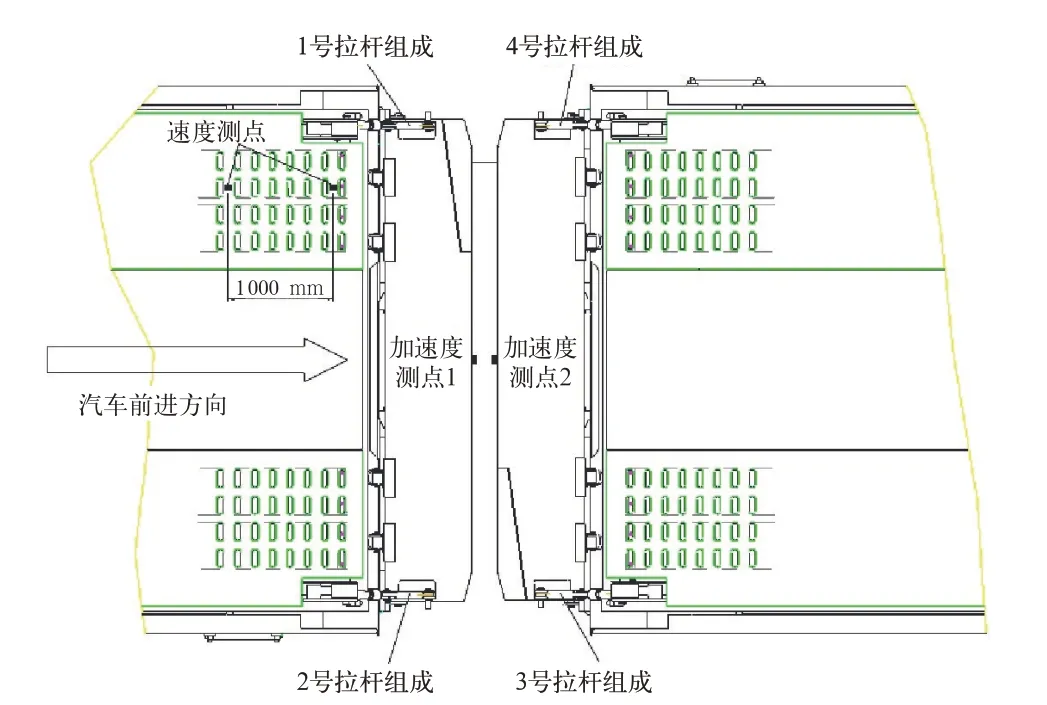

SQ6 型凹底双层运输汽车专用车是适应我国标准轨距铁路运行的专用货车,在2008 年研制完成并投入运营,运用效果良好,主要用于轻型客车、SUV、MPV、皮卡车等较高汽车的铁路运输,同时也可用于国产及进口各种微型、小型汽车的铁路运输。SQ6 型车的上层渡板组成采用一体式结构,如图1 所示,主要由渡板、拉杆、销轴、固定装置等部分组成。其安装在上层活动底架的端部,非工作位时,可竖直收起于端门内侧,随上层活动底架一起升降;工作位时,通过拉杆组成来实现开合并保证其打开时处于水平位置,以便小汽车通过。

图1 上层端渡板结构示意图

1 运用中存在的问题

2017 年收到用户反馈,影响装车安全性的关键件上层渡板拉杆在装车过程中偶尔有折断现象,其折断处位于双杆的销轴孔处。为此二七公司专门对此问题作了调查研究,调查发现,发生断裂的拉杆均是孔位置不对中,偏向一侧。分析认为,近年来商品汽车趋于大型化,SQ6 型车的使用频率、汽车的装卸速度均有所提高,孔的位置稍有偏差,其上层渡板拉杆就可能出现断裂现象。为了确保使用中不出现断裂现象,对其进行改进设计。拉杆组成示意图如图2 所示。

图2 拉杆组成示意图

2 装卸车试验

2.1 试验情况简介

为了确保装卸车时渡板拉杆不发生断裂,二七公司专门对该车的渡板拉杆装卸工况进行了试验研究。以确定渡板拉杆在使用时的受力情况。试验于2017 年10 月—2017 年11 月在柳州机保段进行。

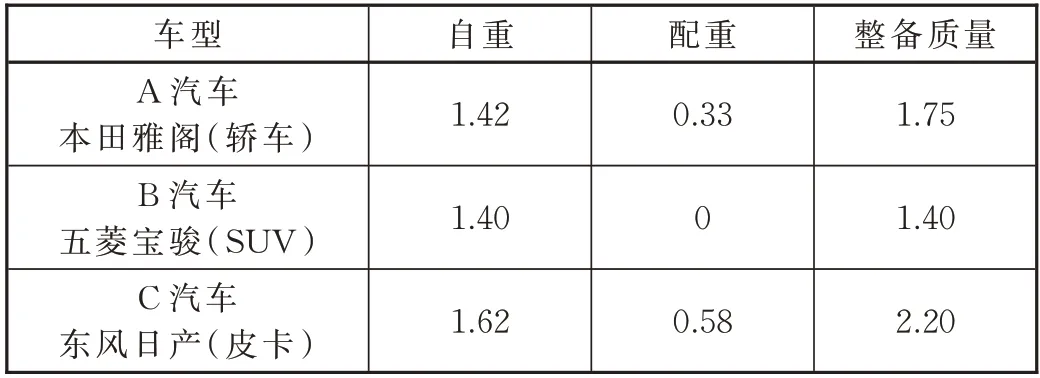

试验选取3 种汽车各一辆作为试验用车,其中配重作为载重均匀放置于车内,SQ6 允许装载汽车最大质量2.2 t。具体参数见表1。

表1 试验用汽车参数表 单位:t

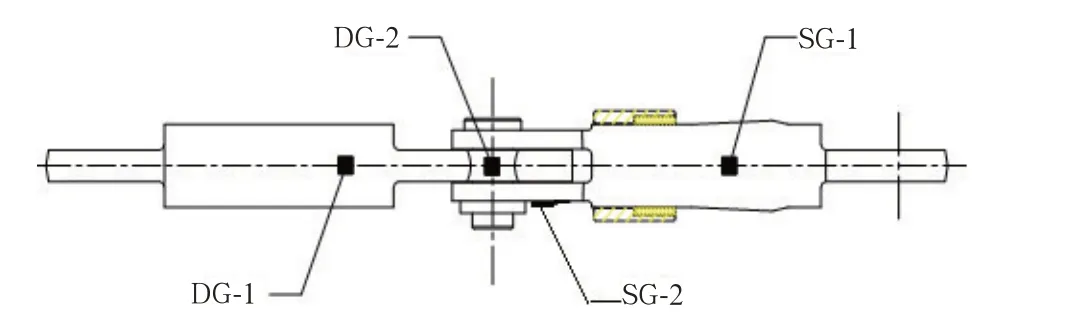

试验分别对A、B、C 等3 辆汽车不同速度级装、卸载时拉杆动应力进行测试。其中A、B 汽车进行10、20、30、40、50 km/h 等5 个速度级测试,C汽车进行10、20、30、40 km/h 等4 个速度级测试。每个速度级装车、卸车各进行2 次测试。在两渡板上分别布置加速度传感器。在3、4 号拉杆的双杆孔周布置了应变片,在单杆孔外侧布置了应变片。由于孔周围很难保证测出实际应力,在1、2、3、4号拉杆的易贴片且无应力集中部位布置了应变片,以此来获得拉杆上受到力的大小,然后通过有限元法计算出孔周围应力。贴片位置如图3 所示。DG 表 示 单 杆,SG 表 示 双 杆。

图3 拉杆贴片位置示意图

2.2 试验结果与分析

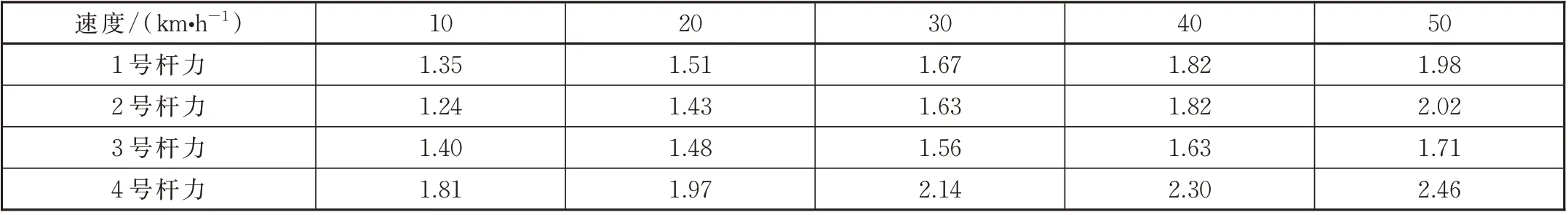

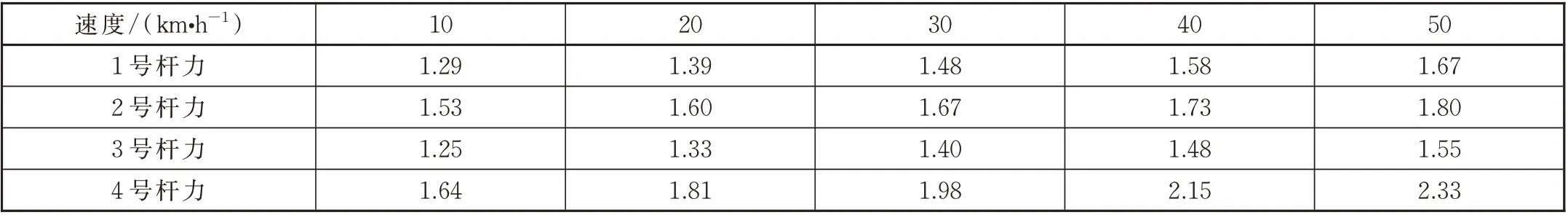

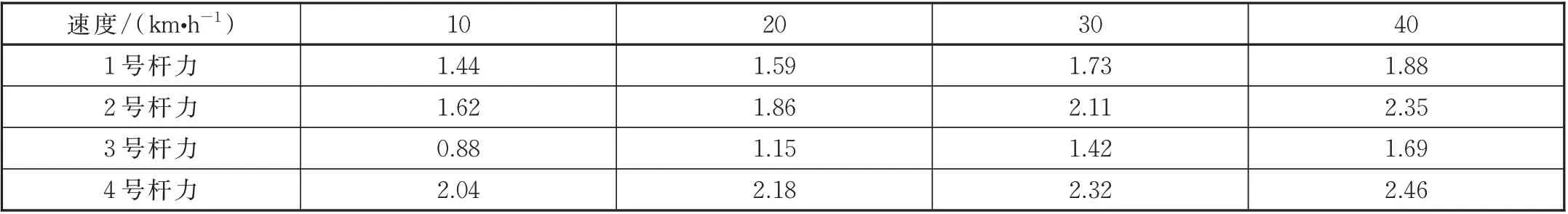

测试发现,后接触渡板的拉杆应力大于先接触渡板的拉杆应力,因此按后接触渡板拉杆应力计算拉杆上力,根据测得的应力计算出拉杆上受力,拉杆直径42 mm,因此拉杆上的冲击力为3.14×r2×σ(N),其中r为拉杆半径;σ为测得的应力。小汽车正向行驶和倒车时对渡板拉杆产生的力见表2、表3 及表4。其中,1、2 号拉杆上的力是卸车时的力,3、4 号拉杆上的力是装车时的力,拉杆号如图4 所示。并得出如下结论:

图4 端部渡板组成示意图

表2 A 汽车装卸车时拉杆1-4 受力情况表[1] 单位:t

表3 B 汽车装卸车时拉杆1-4 受力情况表[1] 单位:t

表4 C 汽车装卸车时拉杆1-4 受力情况表[1] 单位:t

(1)各测点测试应力值均远小于拉杆的屈服极限260 MPa。

(2)SQ6 型车上层渡板拉杆应力与汽车通过速度具有一定的线性关系,拉杆应力随通过速度的增大而增大。

(3)拉杆应力随着装载汽车质量增加而增大。

(4)汽车在通过相邻渡板时,后接触渡板的拉杆应力大于先接触渡板的拉杆应力,比值在1.3 倍~1.7 倍。

(5)试验中,为测试销孔附近应力,防跳环被固定,未起到保持SG 拉杆和DG 拉杆均处于拉紧状态的作用,则同一拉杆组成中的SG 拉杆、DG 拉杆力差距很大,因此实际运用中应注意使防跳环处于工作位,避免汽车通过时渡板跳动,使SG 拉杆、DG 拉杆受力更均匀。

(6)渡板上的加速度与小汽车速度强相关。

2.3 有限元计算结果

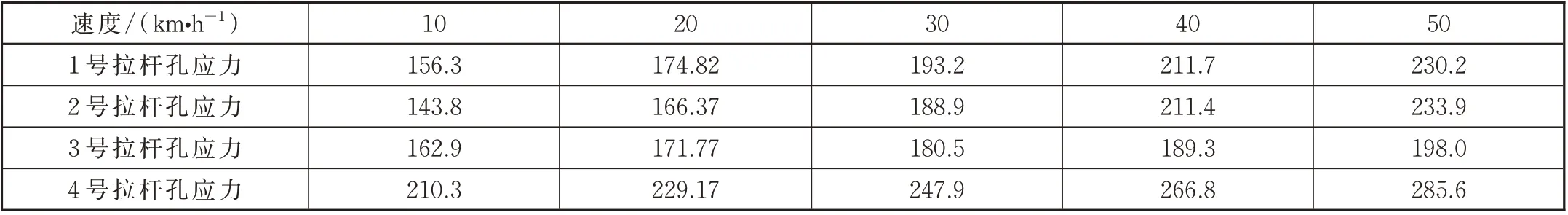

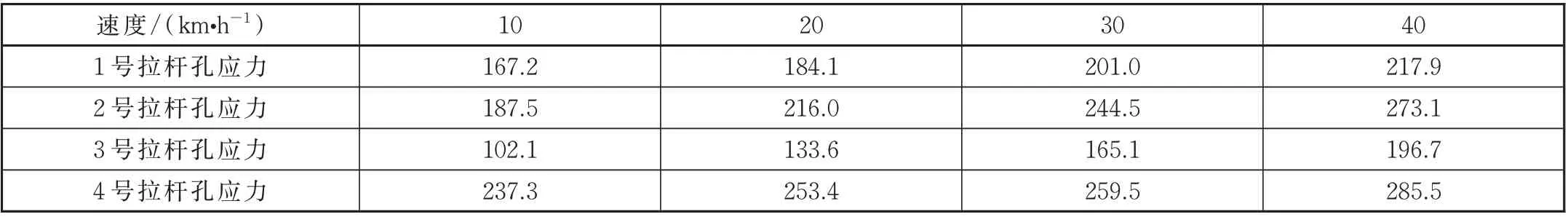

根据测试结果,用有限元法计算得到拉杆孔处应力值见表5~表7。

表5 A 汽车装、卸车拉杆销孔处计算应力数据表 单位:MPa

表6 B 汽车装、卸车拉杆销孔处计算应力数据表 单位:MPa

表7 C 汽车装、卸车拉杆销孔处计算应力数据表 单位MPa

从计算结果看,当装车速度小于30 km/h 时,拉杆孔上的应力小于材料屈服极限260 MPa,速度大于30 km/h 时,孔周围应力超过了材料屈服极限。拉杆应力如图5 所示。

图5 4 号拉杆改进前后应力图

3 改进设计

鉴于以上计算分析,对拉杆结构及材质进行了优化设计,将材质改为E 级钢,E 级钢屈服强度689 MPa,拉杆直径改为47 mm,销孔直径由21 mm减小到19 mm,销孔处受力面积由203 mm2增大到403 mm2。因此,改进后,结构上承载能力是原来的403/203=1.99 倍,材料上承载能力是原来的689/260=2.65 倍。因此承载能力是原来的5.27(1.99×2.65)倍。即使装车速度达到50 km/h,根据表5,原结构孔周围最大应力为285.6 MPa,改进后孔周围最大应力为285.6÷1.99=143.5(MPa),安全余量为689/143.5=4.8,充分满足使用要求。

4 现运用情况

从2018 年6 月开始新造车采用新拉杆,厂、段修时对有裂纹的旧拉杆进行更换,到2020 年6 月约有2 000 辆车装用了新拉杆结构,用户反映新拉杆结构未发生断裂现象。

5 总 结

(1)由于不能通过试验的方法直接得到结构实际应力,此次采用了试验与有限元计算结合的方法获得危险点的应力,结果与实际运用反映出的情况相符。

(2)通过试验,得到了SQ6 型车装卸车用的关键件的受力情况,为今后的设计提供了依据。